Изобретение относится к области гидрометаллургии редкоземельных элементов, в частности к технологии получения карбонатов редкоземельных элементов (РЗЭ) с регулируемой формой частиц, используемых в производстве полировальных материалов и катализаторов.

Гранулометрические и морфологические свойства карбонатов РЗЭ зависят от условий их осаждения, например от концентрации РЗЭ и осадителя, температуры процесса, продолжительности и интенсивности перемешивания, порядка ввода реагентов и т.п. Кроме того, гранулометрический состав карбонатов РЗЭ определяется аппаратурным оформлением процесса в виде непрерывного или периодического осаждения.

Известен способ периодического получения высокодисперсных карбонатов церия с частицами пластинчатой формы, включающий быстрое добавление раствора карбоната аммония в интенсивно перемешиваемый раствор нитрата церия с образованием суспензии карбоната церия, перемешивание суспензии в течение 5 минут при комнатной температуре и скорости вращения мешалки 400 об/мин, выгрузку суспензии, фильтрацию, промывку и сушку карбоната церия [Проценко Т.П. Получение оксида церия (IV) с высокой удельной поверхностью: Автор. дис. канд. техн. наук. - М., 2000. - 16 с.].

Недостатком способа является получение карбонатов в виде неоднородных по форме и размеру пластин и невысокая производительность процесса, обусловленные его периодичностью.

Наиболее близким к заявленному является способ непрерывного получения высокодисперсных карбонатов РЗЭ с частицами пластинчатой и игольчатой формы [Иванов Е.Н., Михайличенко А.И., Карманников В.П. Физико-химические основы и технология получения редкоземельных полирующих порошков. // Цветные металлы. - 1991. - №11. - с.49-51]. Способ включает непрерывное смешивание раствора хлоридов РЗЭ с раствором карбоната натрия с образованием суспензии карбонатов РЗЭ, перемешивание суспензии при одновременной подаче исходных растворов в течение времени не менее 60 минут, выгрузку суспензии, фильтрацию, промывку и сушку карбонатов РЗЭ, причем карбонаты игольчатой формы получают при 20°С, пластинчатой при 60°С, субмикронной игольчатой при 90°С. Скорость и продолжительность перемешивания суспензии в каждом конкретном случае не указаны.

К недостаткам известного способа относится узкий температурный диапазон получения карбонатов пластинчатой формы, неоднородность карбонатов пластинчатой формы, невозможность получения карбонатов дендритной формы.

Предлагается способ получения карбонатов РЗЭ пластинчатой или дендритной формы, позволяющий расширить температурный диапазон получения карбонатов той или иной формы, а также улучшить гранулометрическую однородность продукта. Для этого в способе, включающем непрерывную подачу и перемешивание раствора соли РЗЭ и раствора соли угольной кислоты с получением суспензии карбонатов РЗЭ, перемешивание суспензии при одновременной подаче исходных растворов, выгрузку, фильтрацию, промывку и сушку осадка карбонатов РЗЭ, процесс перемешивания суспензии осуществляют при температуре от 20 до 75°С и скорости движения суспензии от 0,5 до 20 м/сек. Для получение карбонатов пластинчатой формы перемешивание проводят в течение времени, отвечающего соотношению  а для получения карбонатов дендритной формы перемешивание проводят в течение времени, отвечающем соотношению

а для получения карбонатов дендритной формы перемешивание проводят в течение времени, отвечающем соотношению  где τ - численные значения времени перемешивания, выраженные в минутах; Т - численные значения температуры реакционной среды, выраженные в градусах Цельсия.

где τ - численные значения времени перемешивания, выраженные в минутах; Т - численные значения температуры реакционной среды, выраженные в градусах Цельсия.

Сущность способа заключается в том, что интенсивное перемешивание суспензии карбонатов РЗЭ в заявленных режимах приводит к изменению формы частиц от пластинчатой до дендритной. Интенсивность и продолжительность перемешивания являются главными факторами, влияющими на форму частиц. При интенсивном, но кратковременном перемешивании получают крупные частицы-агрегаты в виде неоднородных пластин. Увеличение продолжительности перемешивания способствует разрушению частиц-агрегатов на мелкие и гранулометрически однородные пластины. Интенсивное и длительное перемешивание приводит к деформированию (вытягиванию) мелких пластинчатых частиц и изменению их формы на иглообразную и затем дендритную.

Для получения высокодисперсных гранулометрически однородных карбонатов пластинчатой или дендритной формы интенсивность и продолжительность перемешивания должны находится в вышеуказанных пределах.

При скорости движения суспензии менее 0,5 м/сек возможно возникновение местных пересыщений и формирование гранулометрически неоднородных частиц и агломератов, но невозможно образование дендритов, так как при слабом напоре движущейся жидкости деформирование частиц не происходит. Увеличение скорости перемешивания выше 20 м/сек приводит к неоправданному возрастанию затрат мощности, которые не компенсируются достигаемым результатом.

Продолжительность перемешивания, необходимая для изменения формы частиц, зависит от температуры реакционной среды. Поэтому параметр продолжительности перемешивания приобретает характер зависимости от температуры τ=ϕ(Т). При продолжительности перемешивания τ<1,5*Т0,5 формируются частицы в виде очень крупных (до 100 мкм) и неоднородных пластин. При перемешивания более 30 минут пластинчатые частицы изменяют форму на иглообразную, которая сохраняется в течение времени 30<τ<106*Т2,5. При перемешивании более 600 минут карбонаты механически разрушаются и их гранулометрическая однородность нарушается.

Уменьшение температуры реакционной среды ниже 20°С препятствует перестройке пластин в дендриты, так как при низких температурах резко замедляется процесс деформирования частиц. Увеличение температуры выше 75°С приводит к нежелательному изменению формы частиц на субмикронную округлую вследствие гидролиза карбонатов.

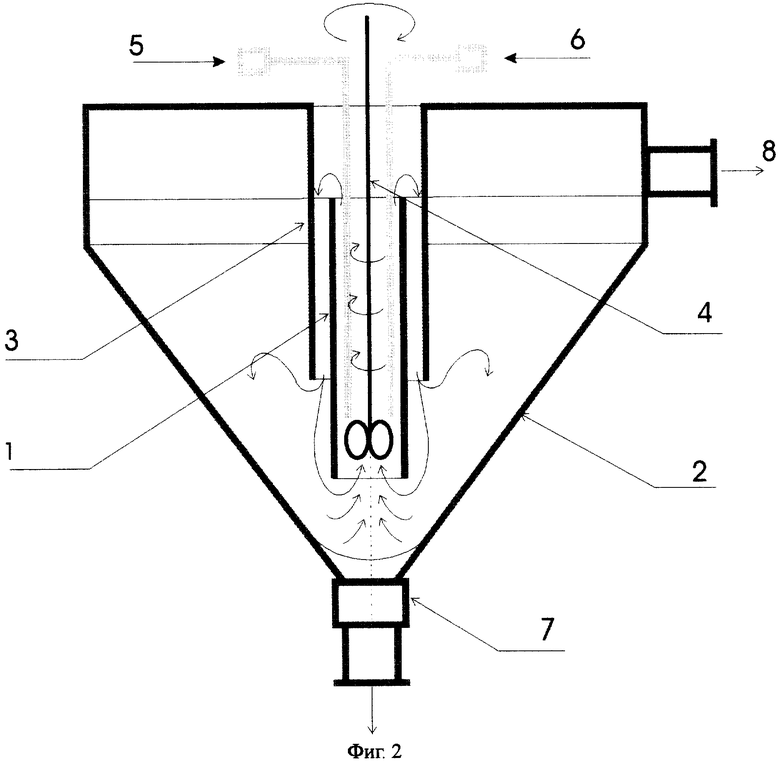

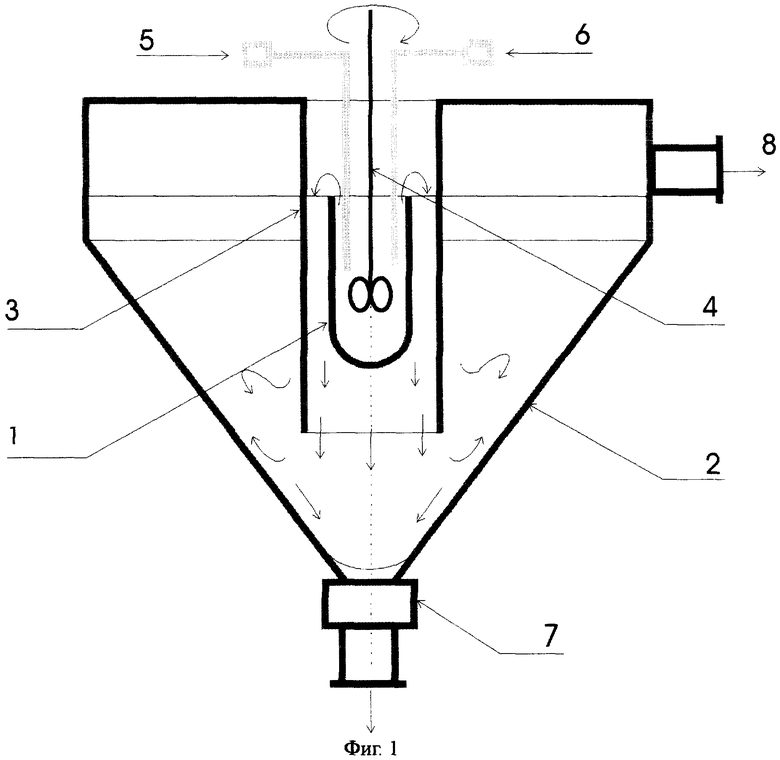

Заявленный способ получения карбонатов РЗЭ пластинчатой или дендритной формы может быть реализован в устройстве, состоящем из реактора для перемешивания и отстойной камеры. Такой смеситель-отстойник дает возможность в одном аппарате объединить процессы смешения и расслаивания суспензии. Кроме того, использование отстойной камеры позволяет удерживать карбонаты РЗЭ под маточным раствором в состоянии относительного покоя в течение длительного времени, что способствует совершенствованию внутренней структуры карбонатов без изменения их формы. Вместо камеры отстоя можно использовать дополнительный реактор для перемешивания, в котором скорость движения суспензии не превышает 0,5 м/сек.

Готовые карбонаты РЗЭ отделяют от маточного раствора, промывают и сушат. Карбонаты пластинчатой формы имеют длину от 7 до 20 мкм и ширину от 3 до 1 мкм, а карбонаты дендритной формы - длину от 15 до 20 мкм и зубцы от 3 до 5 мкм, причем длина частиц увеличивается в вышеуказанных пределах при увеличении интенсивности и продолжительности перемешивания. Карбонаты пластинчатой формы используют в производстве полировальных материалов, карбонаты дендритной формы - в производстве катализаторов.

Пример №1.

Непрерывное осаждение карбонатов пластинчатой формы проводят в устройстве, изображенном на фиг.1, где использованы следующие обозначения составных элементов: 1 - реактор; 2 - отстойная камера; 3 - диффузор; 4 - мешалка; 5 - дозатор для ввода исходного раствора РЗЭ; 6 - дозатор для ввода раствора осадителя; 7 - разгрузочное устройство для вывода карбонатов РЗЭ; 8 - штуцер для вывода маточного раствора.

Реактор 1 расположен внутри отстойной камеры 2. Объем реактора 1 составляет 0,1 л, отстойной камеры 2 – 12 л. Реактор 1 отделен от отстойной камеры 2 диффузором 3. В реакторе 1 установлена механическая пропеллерная мешалка 4 диаметром 0,02 м, вращающаяся со скоростью 1200 об/мин. Максимальная скорость движения суспензии в реакторе 1, равная окружной скорости вращения мешалки 4, составляет 1,2 м/сек. Температура реакционной среды в реакторе 1 и отстойной камере 2 составляет 20°С. Хлоридный раствор РЗЭ, содержащий 100 г/л РЗЭ, и раствор осадителя, содержащий 95 г/л Na2CO3, подают через дозаторы 5 и 6 в реактор 1 со скоростью 0,008 л/мин. В результате смешивания растворов образуется суспензия карбонатов, которая пребывает в реакторе 1 в течение 7 минут. При этом выдерживается неравенство  Образовавшаяся суспензия переливается через верхний край реактора 1 и по зазору между стенками реактора 1 и диффузора 3 поступает в отстойную камеру 2. В отстойной камере 2 суспензия расслаивается. Осадок карбонатов оседает на дно и выводится через разгрузочное устройство 7, расположенное в днище отстойной камеры 2. Водная фаза осветляется и сливается через штуцер 8 в верхней части отстойной камеры 2. Вывод сгущенной суспензии карбонатов через разгрузочное устройство 7 начинают через 120 минут после начала осаждения, что обеспечивает пребывание карбонатов в отстойной камере 2 в течение 120 минут.

Образовавшаяся суспензия переливается через верхний край реактора 1 и по зазору между стенками реактора 1 и диффузора 3 поступает в отстойную камеру 2. В отстойной камере 2 суспензия расслаивается. Осадок карбонатов оседает на дно и выводится через разгрузочное устройство 7, расположенное в днище отстойной камеры 2. Водная фаза осветляется и сливается через штуцер 8 в верхней части отстойной камеры 2. Вывод сгущенной суспензии карбонатов через разгрузочное устройство 7 начинают через 120 минут после начала осаждения, что обеспечивает пребывание карбонатов в отстойной камере 2 в течение 120 минут.

На выходе из разгрузочного устройства 7 получают карбонаты с частицами в виде однородных пластин длиной 7 мкм и шириной 3 мкм.

Таким образом, предложенные способ и устройство позволяют непрерывно получать при 20°С гранулометрически однородные карбонаты пластинчатой формы, в то время как при использовании известного способа получаются карбонаты игольчатой формы.

Пример №2.

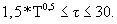

Непрерывное осаждение карбонатов дендритной формы проводят в устройстве, изображенном на фиг.2, где использованы следующие обозначения составных элементов: 1 - циркуляционная труба; 2 - отстойная камера; 3 - диффузор; 4 - мешалка; 5 - дозатор для ввода исходного раствора РЗЭ, 6 - дозатор для ввода раствора осадителя; 7 - разгрузочное устройство для вывода карбонатов РЗЭ, 8 - штуцер для вывода маточного раствора.

Устройство состоит из циркуляционной трубы 1, расположенной внутри отстойной камеры 2. Объем циркуляционной трубы 1 составляет 0,05 л, отстойной камеры 2 - 3 л. Циркуляционная труба 1 отделена от отстойной камеры 2 диффузором 3. В циркуляционной трубе 1 установлена механическая пропеллерная 4 мешалка диаметром 0,02 м, вращающаяся со скоростью 1200 об/мин и создающая восходящий поток жидкости. Максимальная скорость движения суспензии в циркуляционной трубе I, равная окружной скорости вращения мешалки, составляет 1,2 м/сек. Температура реакционной среды во всем устройстве составляет 60°С. Горячие хлоридный раствор РЗЭ, содержащий 100 г/л РЗЭ, и раствор осадителя, содержащий 95 г/л Na2CO3, подают через дозаторы 5 и 6 в циркуляционную трубу 1 со скоростью 0,0015 л/мин. В результате смешивания растворов образуется суспензия карбонатов РЗЭ, которая переливается через верхний край циркуляционной трубы 1 и по зазору между циркуляционной трубой 1 и диффузором 3 поступает в отстойную камеру 2. В отстойной камере 2 суспензия расслаивается. Осадок карбонатов оседает на дно и выводится через разгрузочное устройство 7, расположенное в днище отстойной камеры 2. Часть осадка возвращается из отстойной камеры 2 в циркуляционную трубу 1 благодаря насосному действию мешалки 4. В отстойной камере 2 водная фаза осветляется и выводится через штуцер 8. Вывод карбонатов через разгрузочное устройство 7 начинают через 180 минут после осаждения, что обеспечивает пребывание карбонатов в зоне смешения в течение 180 минут. При этом соблюдается условие

На выходе из разгрузочного устройства 7 получают карбонаты с частицами дендритной формы, причем первичная игла дендрита имеет длину 15-20 мкм, а вторичные иглы (зубцы) размер 3-5 мкм.

Таким образом, предложенные способ и устройство позволяют непрерывно получать при 60°С карбонаты дендритной формы, в то время как при использовании известного способа получаются карбонаты в виде пластин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНАТОВ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ | 2018 |

|

RU2693176C1 |

| Способ получения композиций на основе циркония и церия | 2019 |

|

RU2737778C1 |

| СПОСОБ ПРОИЗВОДСТВА ОКСИДНЫХ КОМПОЗИЦИЙ ЦЕРИЯ-ЦИРКОНИЯ И РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ | 2021 |

|

RU2766540C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОРОШКОВ СМЕШАННЫХ ОКСИДОВ ЦИРКОНИЯ, ЦЕРИЯ И РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ | 2022 |

|

RU2809704C1 |

| СПОСОБ ОСУЩЕСТВЛЕНИЯ МАССООБМЕННЫХ ПРОЦЕССОВ | 1993 |

|

RU2056931C1 |

| Способ синтеза слоистых гидроксинитратов гадолиния | 2018 |

|

RU2700509C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИРУЮЩЕГО МАТЕРИАЛА НА ОСНОВЕ ОКСИДОВ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ | 1991 |

|

RU2031841C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНОГО КОНЦЕНТРАТА ИЗ АПАТИТА | 2011 |

|

RU2458863C1 |

| ИЗВЛЕЧЕНИЕ МЕТАЛЛОВ ИЗ МЕТАЛЛИЧЕСКИХ СОЕДИНЕНИЙ | 2014 |

|

RU2651549C2 |

| КАТАЛИЗАТОРЫ С ВЫСОКИМ СОДЕРЖАНИЕМ КОБАЛЬТА И ВЫСОКОЙ ПЛОЩАДЬЮ ПОВЕРХНОСТИ КОБАЛЬТА, ИХ ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ | 2005 |

|

RU2367521C2 |

Изобретение относится к области гидрометаллургии редкоземельных элементов, в частности к технологии получения карбонатов редкоземельных элементов с регулируемой формой частиц, используемых в производстве полировальных материалов и катализаторов. Суспензию карбонатов РЗЭ, полученную в результате смешивания раствора соли редкоземельных элементов с раствором соли угольной кислоты, перемешивают при температуре от 20 до 75°С при скорости движения суспензии от 0,5 до 20 м/сек. Проводят осаждение карбонатов РЗЭ пластинчатой формы при перемешивании суспензии в течение времени, отвечающего соотношению  Осаждение карбонатов дендритной формы проводят при перемешивании суспензии в течение времени, отвечающего соотношению

Осаждение карбонатов дендритной формы проводят при перемешивании суспензии в течение времени, отвечающего соотношению  где τ - численные значения времени перемешивания, выраженные в минутах, Т - численные значения температуры реакционной среды, выраженные в градусах Цельсия. Технический результат заключается в расширении температурного диапазона осаждения карбонатов РЗЭ пластинчатой и дендритной формы и улучшении гранулометрической однородности продукта. 2 ил.

где τ - численные значения времени перемешивания, выраженные в минутах, Т - численные значения температуры реакционной среды, выраженные в градусах Цельсия. Технический результат заключается в расширении температурного диапазона осаждения карбонатов РЗЭ пластинчатой и дендритной формы и улучшении гранулометрической однородности продукта. 2 ил.

где τ - время перемешивания, мин, Т - температура реакционной среды, °C.

где τ - время перемешивания, мин, Т - температура реакционной среды, °C.

| КОРОВИН С.С | |||

| и др., Редкие и рассеянные элементы, М.: МИСИС, 1996, т.1, с.202-203 | |||

| EP 0622336 A, 02.11.2002 | |||

| US 4497785 A, 05.02.1985 | |||

| JP 53095900 A, 22.08.1978 | |||

| CN 11418882 A, 05.02.1997. |

Авторы

Даты

2005-02-10—Публикация

2003-04-21—Подача