Изобретение относится к технологии получения соединений редкоземельных элементов и может быть использовано в производстве полирующих материалов для оптических изделий.

Известен способ получения полирующего материала на основе двуокиси церия, включающий нейтрализацию азотнокислого раствора РЗЭ аммиаком до рН 3-4 и осаждение карбонатов РЗЭ раствором карбоната аммония с концентрацией 75-100 г/л с последующим отделением осадка и его прокаливанием.

Способ позволяет получать порошки окислов РЗЭ с размером частиц 0,2-1,2 мкм и полирующей способностью 55-60 мг/30 мин [1].

Недостатками этого способа являются невозможность использовать его для переработки отработанной суспензии полирита, а также комкование целевого продукта, полученного по этому способу, что требует предварительной классификации прокаленного продукта с целью отделения крупных фракций, что увеличивает длительность технологического цикла, снижает выход готового продукта, ведет к увеличению отходов или вызывает необходимость их последующей переработки.

Наиболее близким к предлагаемому является способ получения полирующего материала на основе окислов редкоземельных элементов (III) путем осаждения их из азотнокислых растворов насыщенным раствором щавелевой кислоты, взятом в избытке и трехстадийной термообработке при температурах 120-150, 280-330, 450-500оС соответственно на I, II и III стадиях [2].

Целью изобретения является уменьшение комкования полирующего материала и возможность использования его отходов при сохранении высокой полирующей способности целевого продукта.

Цель достигается тем, что окислы РЗЭ с содержанием двуокиси церия 30-95 мас. % в виде стандартного полирующего порошка или отработанной водной суспензии полирующего порошка, или в виде смесей и соединений окислов РЗЭ с окислами других элементов обрабатывают азотной кислотой при нагревании до получения раствора РЗЭ и нерастворимого остатка, отделяют полученный раствор, восстанавливают весь имеющийся в растворе церий до церия (III) известными способами (электрохимически, действием перекиси водорода, соединений гидразина или других восстановителей), разбавляют раствор до концентрации по сумме РЗЭ 0,12-0,25 моль/л и по азотной кислоте 0,6-2,0 моль/л, охлаждают до 20-30оС и осаждают при этой температуре оксалаты РЗЭ насыщенным при 20-30оС раствором щавелевой кислоты, взятой в мольном отношении РЗЭ:Н2С2О4, равном 1:(2,0-3,0), отделяют осадок известными способами и проводят его термообработку по режиму 120-150; 280-330; 450-550; 950-1030оС с выдержкой при каждой температуре до завершения превращения и скоростью подъема температуры между стадиями 15-20оС/мин, после чего полирующий материал выдерживают при 750-800оС в течение 2 ч и далее подвергают естественному охлаждению.

Осаждение оксалатов РЗЭ из азотнокислых растворов с концентрацией 0,6-2,0 моль/л по азотной кислоте позволяет селективно выделить чистые РЗЭ из смесей сложного солевого состава с высоким выходом (90-95%) и, кроме того, получить после прокаливания мелкие, некомкующиеся порошки окислов РЗЭ с изометрическими частицами, пригодные для полирования оптических стекол без предварительной классификации.

Восстановление всего церия до церия (III) перед осаждением оксалатов необходимо потому, что при наличии в растворе церия (IY) образуется оксалат церия (IY), значительно более растворимый, чем оксалаты других РЗЭ, а последующее восстановление до оксалата церия (III) вызывает агрегирование частиц, что после прокаливания приводит к росту звездчатых сростков, вызывающих царапины.

Пределы концентрации суммы РЗЭ обусловлены, с одной стороны, образованием сростков частиц оксалатов при концентрации РЗЭ более 0,25 моль/л, что приводит к появлению царапающих частиц после прокаливания, и появлением, с другой стороны, игольчатых частиц оксалатов РЗЭ при концентрации менее 0,12 моль/л, также приводящих к царапанию при полировке.

Пределы концентраций по азотной кислоте обусловлены, с одной стороны, соосаждением оксалатов элементов-примесей при кислотности менее 0,6 моль/л (соосждаются Pb, Ca, Zn, Sb), с другой стороны, ростом потерь РЗЭ за счет повышения растворимости оксалатов РЗЭ и образованием кристаллов оксалатов неизометрической (игольчатой) формы при кислотности выше 2,0 моль/л.

Интервал температуры осаждения обусловлен тем, что при температуре более 30оС образуются крупные кристаллы оксалатов РЗЭ с диаметром частиц более 8 мкм, что приводит к царапанию при полировке; температуры менее 20оС нецелесообразны из-за усложнения аппаратурной схемы процесса.

Нижняя граница мольного отношения РЗЭ:Н2С2О4, равная 1:2,0, обусловлена тем, что ниже при кислотности раствора 0,6-2,0 моль/л растут потери оксалатов РЗЭ из-за растворимости. Превышение отношения РЗЭ:Н2С2О4, равного 1: 3,0, нецелесообразно из-за отсутствия дальнейшего снижения остаточной концентрации РЗЭ в растворе.

Применение насыщенного при 20-30оС раствора щавелевой кислоты для осаждения обусловлено тем, что при этом максимально сокращаются объемы перерабатываемых отходов. Применение растворов, насыщенных при более высокой температуре, невозможно из-за образования игольчатых частиц оксалатов РЗЭ, нарастающих на кристаллах щавелевой кислоты, выпадающих при резком охлаждении ее раствора. По этой же причине невозможно применение кристаллической щавелевой кислоты, а применение оксалатов с высокой растворимостью (например, окасалатов калия), приводит к захвату калия кристаллизующимся оксалатами РЗЭ, что после прокаливания приводит к повышению рН полирующей суспензии до значения 8,5-9,0 и ухудшает процесс полирования.

Скорость подъема температуры при термообработке 15-20оС/мин обусловлена, с одной стороны, тем, что скорость ниже 15оС/мин экономически нецелесообразна, а при скорости более 20оС/мин происходит выброс продуктов из прокалочных сосудов из-за бурного газовыделения. Необходимость выдержки при температурах 120-150, 280-330, 450-550, 950-1030, 750-800оС обусловлена тем, что исключение одной из этих стадий приводит к агрегации порошка на стадии термообработки или стадии приготовления полирующей суспензии (750-800оС).

Интервалы заявляемых температур обусловлены непостоянством отношения церия и других РЗЭ в перерабатываемых продуктах и, кроме того, техническими особенностями применяемого оборудования (высота слоя порошка, площадь свободной поверхности, форма прокалочного сосуда и др.). Интервалы соответствуют: 120-150оС - дегидратации оксалатов РЗЭ, 280-330оС - разложению оксалата церия с образованием СeО2 и оксалатов других РЗЭ с образованием карбонатов и оксикарбонатов, 450-550оС - разложению карбонатов РЗЭ (кроме лантана) и выгоранию углерода, образовавшегося при разложении оксалатов, 950-1030оС - образованию твердого раствора на основе CеО2, что обуславливает высокую полирующую способность, превышение этой температуры укрупняет и охрупчивает кристаллы окислов РЗЭ, что снижает полирующую способность и приводит к появлению царапающих остроугольных частиц.

Выдержка при 750-800оС в течение 2 ч стабилизирует твердый раствор на основе двуокиси церия, после чего он практически не поглощает влагу и углекислый газ из воздуха и не слипается в агрегаты при приготовлении полирующей суспензии. Превышение времени выдержки свыше 2 ч не приводит к заметному изменению свойств продукта.

П р и м е р 1. В качестве исходного продукта взят полирующий порошок на основе двуокиси церия - полирит марки ПФО (ТУ 951161-83ЛУ). К 4 л водного раствора, содержащего 8 моль/л азотной кислоты, нагретого до 80оС, при постоянном перемешивании добавили 1000 г полирующего порошка и выдержали при температуре кипения до полного растворения. Полученный раствор был отфильтрован от взвесей, обработан 500 мл 30%-ной перекиси водорода для перевода церия (IY) в церий (III), разбавлен водой до 25 л и охлажден до 20оС. К разбавленному раствору при постоянном перемешивании механической мешалкой приливали со скоростью 0,3-0,5 л/мин насыщенный при 20оС раствор щавелевой кислоты (мольное отношение РЗЭ:Н2С2О4 равно 1:2) (12 л раствора, содержащего 1530 г Н2С2О4˙2Н2О). Выпавший осадок был отфильтрован на нутч-фильтре, промыт 10 л дистиллированной воды, отжат от промывного раствора и помещен в муфельную печь, где проводилась его термообработка по режиму 150оС 2 ч, 300оС 3 ч, 480оС 3 ч, 1000оС 2 ч, со скоростью подъема температуры между стадиями 20оС/мин. Затем муфельная печь была охлаждена до 800оС с выдержкой при этой температуре 2 ч, после чего полирующий порошок охлаждался вне печи до комнатной температуры. Полученный продукт был просеян через сито с размером отверстий 0,1 мм для отделения случайно попавших механических примесей (отход 0,1 мас.%).

В результате был получен темно-коричневый легкосыпучий порошок, не склонный к комкованию, размер частиц-агрегатов по микрометрическому анализу меньше 0,2-5,0 мкм, продолговатые и игольчатые частицы отсутствуют. Полирующая способность на стекле К-8 45 мг/30 мин (у исходного продукта по ТУ 951161-83ЛУ после классификации - 40 мг/30 мин) при отсутствии царапин. Содержание Са и Si снижено по сравнению с исходным продуктом в 2,5 раза. Выход готового полирующего порошка 90%.

П р и м е р 2. В качестве исходного продукта взята отработанная суспензия полирита, представляющая собой смесь окислов РЗЭ, сошлифованного стекла и воды, с содержанием сухого остатка 0,32 г/г суспензии, в том числе 0,266 г окислов РЗЭ на 1 г суспензии. Всего было взято 950 г окислов РЗЭ. Дальнейшая полировка на данной суспензии была невозможна из-за ее комкования и высокого рН (8,5-10). К 4 л водного раствора, содержащего 8 моль/л азотной кислоты, нагретого до 80оС, добавили при постоянном перемешивании 3570 г отработанной суспензии полирита и выдержали при температуре кипения в течение 2,5 ч. Полученную смесь отфильтровали от нерастворимого остатка и далее переработали, как указано в примере 1.

В результате получили коричневый порошок без комков и игольчатых частиц, с размером частиц и агрегатов 0,5-1,2 мкм и полирующей способностью на стекле К-8 58 мг/30 мин при отсутствии царапин. Выход готового полирующего порошка 85%.

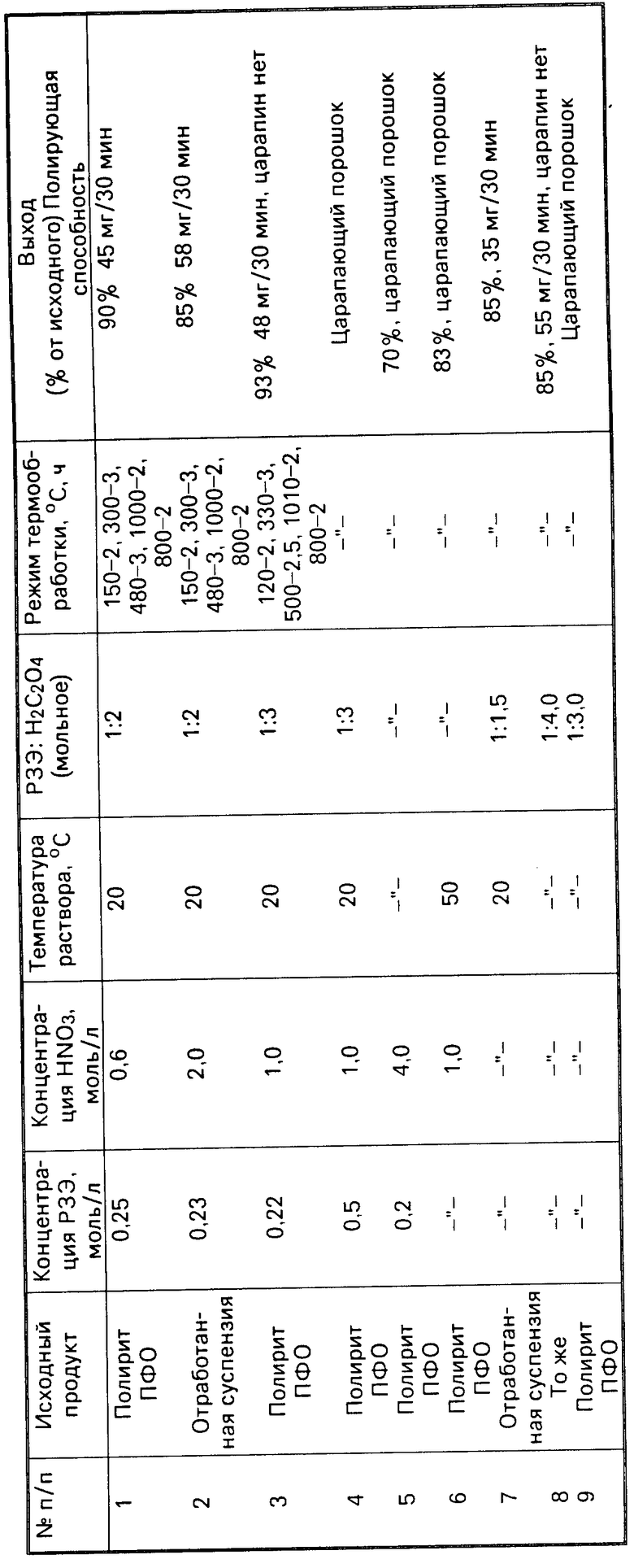

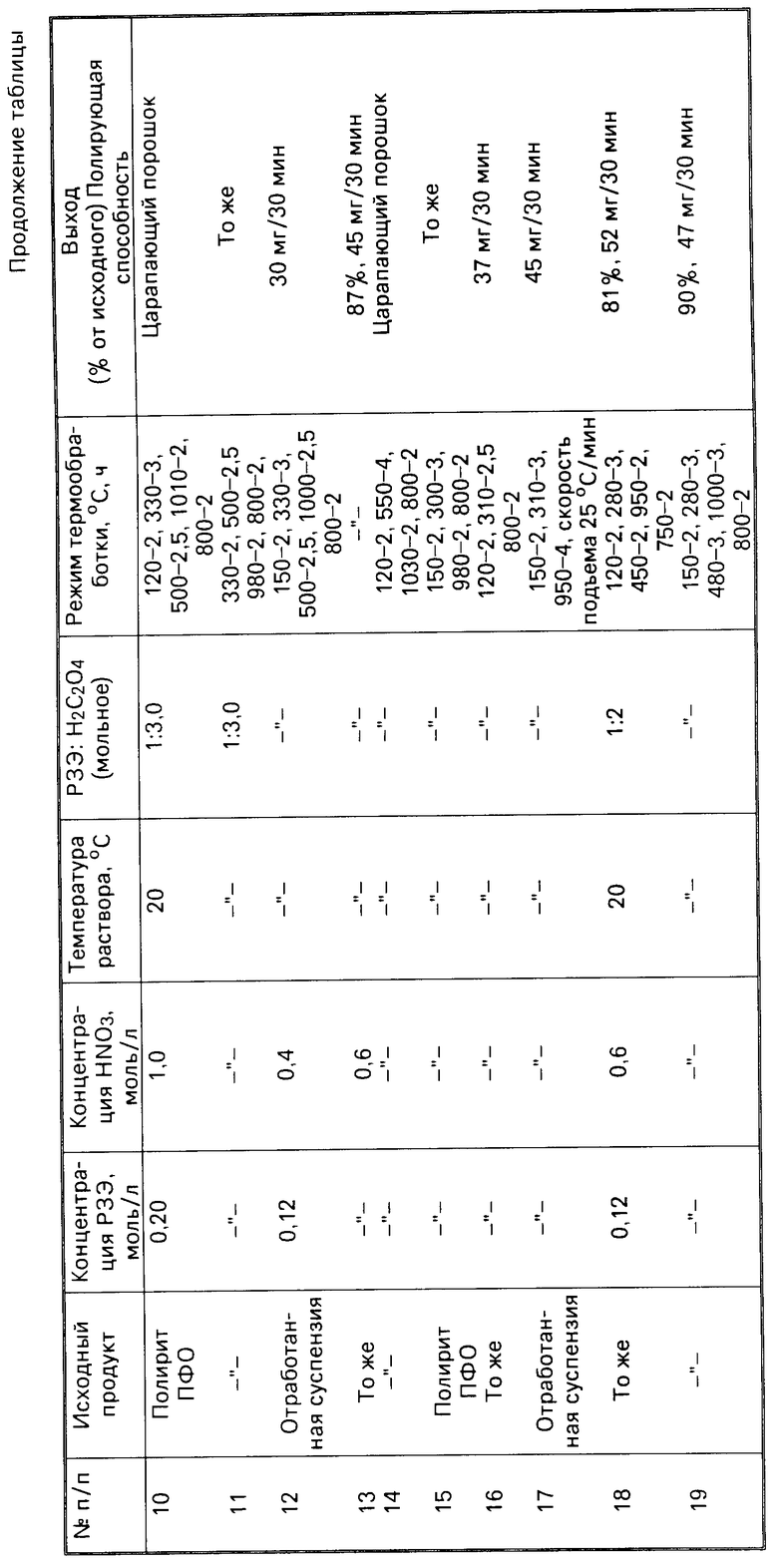

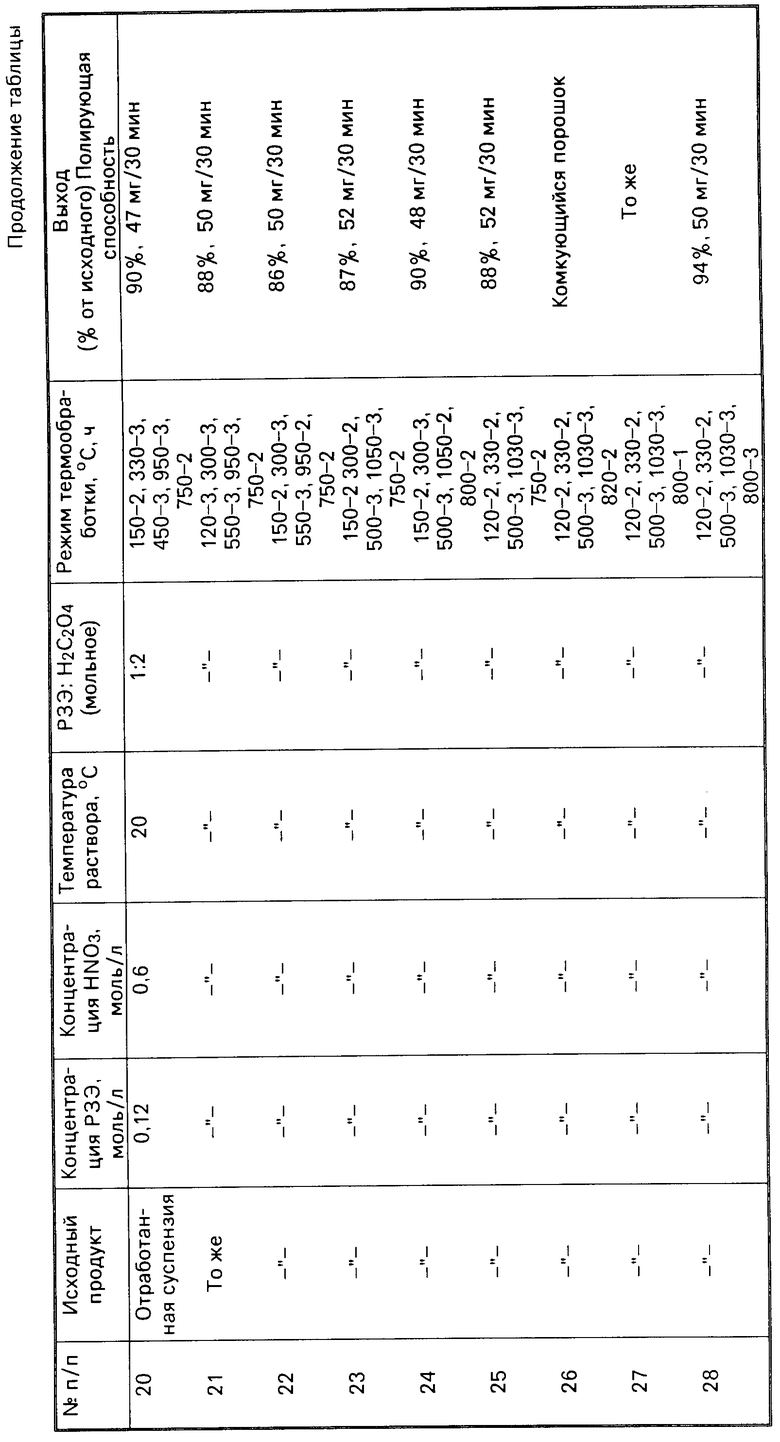

В таблице представлены результаты по получению полирующего материала указанным способом, где: в примерах 1, 2, 3, 13, 18, 19-25 параметры и условия способа находятся в пределах заявляемого технического решения. Пример 4 - высокая концентрация РЗЭ в растворе. Пример 5 - высокая концентрация кислоты в растворе. Пример 6 - высокая температура раствора. Пример 7 - малое отношение РЗЭ:Н2С2О4, продукт загрязнен Са и Рb (до уровня 2,5 и 0,1 мас% ). Пример 8 - высокое отношение РЗЭ:Н2С2О4, по сравнению с примером 2 существенных отличий нет. Пример 9 - Се (IY) не восстанавливали в Се (III). Пример 10 - осадитель - твердая Н2С2О4˙2Н2О. Пример 11 - отсутствует термообработка при 120-150оС, прокаленный продукт в комках размером 0,5-1,0 мм. Пример 12 - низкая концентрация НNО3, продукт загрязнен Са, Рb, низкая полирующая способность. Пример 14 - отсутствует термообработка при 280-330оС, окомкованный продукт. Пример 15 - отсутствует термообработка при 450-550оС, окомкованный продукт. Пример 16 - отсутствует термообработка при 950-1030оС, низкая полирующая способность. Пример 17 - отсутствует термообработка при 750-800оС, при высокой полирующей способности продукт в полировальной суспензии быстро окомковывается, из-за высокой скорости нагрева происходит выброс продукта из прокалочного поддона. Пример 28 - нет улучшения по сравнению с примером 3.

Время выдержки на каждой стадии термообработки определялось визуально по изменению вида порошка: для первой стадии - получение рассыпчатого белого порошка; для второй - получение желтого порошка во всем объеме тигля; на третьей стадии - прекращение горения частиц угля во всем объеме тигля; для четвертой стадии - приобретение порошком темно-коричневого цвета. Время в примерах приведено для массы конечного продукта 0,5-1,5 кг при толщине неподвижного слоя 1-3 см.

По сравнению со способом-прототипом предложенное техническое решение обладает следующими преимуществами.

Предлагаемый способ дает возможность использовать для переработки отработанную суспензию полирита, что позволяет значительно сократить объемы технологических сбросов и удешевить процесс получения полирита (за счет использования его отходов).

При получении полировального порошка предлагаемым способом удается избежать комкования конечного продукта, что приводит к экономии полировального материала, сокращению времени и упрощению технологического процесса.

При этом сохраняется высокая полирующая способность полирующего материала.

Предлагаемый способ позволяет расширить сырьевую базу для получения полирующего материала за счет возможности использования других продуктов, содержащих окислы РЗЭ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ ЦЕРИЯ (+4) ИЗ АЗОТНОКИСЛОГО РАСТВОРА РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ | 1999 |

|

RU2162821C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ТВЕРДЫХ РАСТВОРОВ ОКСИСУЛЬФИДОВ ЛАНТАНА, НЕОДИМА, ПРАОЗЕОДИМА И САМАРИЯ | 2011 |

|

RU2496718C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ СОЕДИНЕНИЙ ДИОКСОСУЛЬФИДОВ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ LnOS И ТВЕРДЫХ РАСТВОРОВ НА ИХ ОСНОВЕ Ln'OS-Ln''OS ( Ln, Ln', Ln''=Gd-Lu, Y) | 2013 |

|

RU2554202C2 |

| СПОСОБ ОЧИСТКИ ОПТИЧЕСКИХ ДЕТАЛЕЙ | 1992 |

|

RU2010629C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНАТОВ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ | 2018 |

|

RU2693176C1 |

| СПОСОБ ПЕРЕРАБОТКИ АПАТИТОВЫХ РУД И КОНЦЕНТРАТОВ | 2015 |

|

RU2614962C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКОВ ИНДИВИДУАЛЬНЫХ ОКСИДОВ ЛАНТАНОИДОВ | 2013 |

|

RU2534320C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕШАННЫХ ОКСИДОВ НА ЦИРКОНИЙ-ЦЕРИЕВОЙ ОСНОВЕ | 2002 |

|

RU2311956C2 |

| СОСТАВ ДЛЯ ПОЛИРОВКИ СТЕКЛА НА ОСНОВЕ ДВУОКИСИ ЦЕРИЯ И ПРОЦЕСС ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2414427C2 |

| СМЕШАННЫЙ ОКСИД НА ОСНОВЕ ЦЕРИЯ И ЦИРКОНИЯ | 2017 |

|

RU2753046C2 |

Использование: получение полирующих порошков для оптических изделий. Сущность изобретения: отработанную суспензию полирита растворяют в азотной кислоте. Раствор фильтруют, обрабатывают перекисью водорода, разбавляют водой до достижения суммы РЗЭ 0,12 - 0,25 м/л и азотной кислоты 0,6 - 2,0 м/л, охлаждают до 20°С, добавляют насыщенный раствор щавелевой кислоты. Молярное отношение РЗЭ: H2C2O4 равно 1 : 2. Осадок фильтруют. Подвергают стадийной термообработке при 120 - 150, 280 - 330, 450 - 500, 950 - 1030°С. Продукт выдерживают при 750 - 800°С в течение не менее 2 ч. Материал не комкуется. Полирующая способность 58 мг/30 мин. Выход полирующего порошка 85%. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ПОЛИРУЮЩЕГО МАТЕРИАЛА НА ОСНОВЕ ОКСИДОВ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ, включающий растворение оксидов редкоземельных элементов в азотной кислоте, обработку полученного нитратного раствора избытком насыщенного раствора щавелевой кислоты и многостадийную термообработку образовавшихся оксалатов редкоземельных элементов при 120-150, 280-330, 450-500oС, отличающийся тем, что, с целью уменьшения комкования при сохранении высокой полирующей способности продукта, в качестве оксидов редкоземельных элементов используют полирит или отработанную суспензию полирита, перед обработкой нитратного раствора восстанавливают содержащийся в нем церий (IV) до церия (III), обработке подвергают раствор с концентрацией 0,12-0,25 м/л суммы редкоземельных элементов и 0,6-2,0 м/л азотной кислоты, предварительно охлажденный до 20-30oС, при молярном соотношении редкоземельных элементов к щавелевой кислоте 1: (2-3), проводят дополнительно термообработку оксалатов при 950-1030oС и скорости подъема температуры между всеми стадиями термообработки 15-20oС/мин и после термообработки осуществляют выдержку материала при 750-800oС в течение не менее 2 ч.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Михайличенко А.И | |||

| и др | |||

| Редкоземельные металлы | |||

| М.: Металлургия, 1987, с.137-147. | |||

Авторы

Даты

1995-03-27—Публикация

1991-02-25—Подача