Изобретение относится к металлургии и машиностроению, в первую очередь к нанесению горячих покрытий на стальные тонкостенные трубы малых диаметров, и может быть использовано при нанесении горячих покрытий на стальные трубы, например, свинцом, оловом, цинком, алюминием и их сплавами, а также при нанесении покрытий на медные или алюминиевые трубы.

Известен способ нанесения металлических покрытий на поверхность длинномерного изделия (RU №2200207, МПК С 23 С 2/38 “Устройство для нанесения защитных металлических покрытий на изделия из чугуна и стали”, оп. 10.03.2003 г.). Известный способ, иллюстрирующий запатентованное устройство, включает вертикальное погружение длинномерного изделия, например трубы, в расплав металла, извлечение его в вертикальном положении с формированием покрытия на поверхности изделия путем удаления излишков расплава с извлеченного изделия.

В известном способе следующие причины препятствуют достижению указанного ниже технического результата.

Во-первых, получение заданной толщины покрытия достигается путем удаления излишков расплава с поверхности изделия. Указанная операция усложняет процесс нанесения покрытий, требует применения дополнительного оборудования и увеличивает временные затраты.

Во-вторых, при взаимодействии расплавленного металла с кислородом воздуха зеркало расплава покрывается оксидной пленкой. При погружении изделие проходит через этот слой. Оксид металла покрытия, обладающий высокой адгезионной способностью, обволакивает участками поверхность изделия, создавая на их поверхности защитную пленку, что препятствует смачиванию этой поверхности расплавом металла, следовательно, и образованию на этих участках металлического покрытия.

Техническая задача, на решение которой направлен заявляемый способ, заключается в получении равномерного покрытия заданной толщины на поверхности длинномерных изделий.

Известно устройство для металлических покрытий на поверхность длинномерных изделий, например труб (RU №2200207, МПК С 23 С 2/38, оп.10.03.2003 г.). С помощью данного устройства наносят покрытие, по меньшей мере, на наружную поверхность длинномерного изделия и оно включает ванну, содержащую расплав металла, нагреватель, установленную вертикально в ванне, по меньшей мере, одну емкость цилиндрической формы, у которой верхний конец открыт и выступает над зеркалом расплава металла. Изделие погружают вертикально в расплав и извлекают из расплава при помощи технологических средств.

Недостатки известного устройства, предопределяющие указанный ниже технический результат, заключаются в следующем.

Устройство позволяет наносить покрытие, толщину которого до заданной изменяют с помощью дополнительных средств, не входящих в данное устройство. Кроме указанного недостатка получаемое покрытие после извлечения изделия является неоднородным по составу и неравномерным по толщине, т.к. уже было показано выше, при погружении изделия в ванну с расплавом находящаяся на его поверхности оксидная пленка отрицательно влияет на качество покрытия.

Техническая задача, достигаемая при использовании заявляемого устройства, заключается в получении равномерного покрытия заданной толщины на поверхности длинномерных изделий.

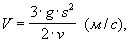

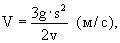

В отношении объекта из группы - способа поставленная техническая задача решается тем, что в способе нанесения металлического покрытия, по меньшей мере, на наружную поверхность, по меньшей мере, одного длинномерного изделия, включающем его вертикальное погружение в расплав металла, извлечение в вертикальном положении с дальнейшим формированием покрытия заданной толщины, согласно изобретению, формирование покрытия заданной толщины осуществляют путем извлечения изделия со скоростью, связанной с заданной толщиной покрытия, по меньшей мере, по наружному периметру длинномерного изделия квадратичной зависимостью в виде:

где g - ускорение свободного падения (м/с2);

s - толщина покрытия (м);

- кинематическая вязкость расплавленного металла (м2/с),

- кинематическая вязкость расплавленного металла (м2/с),

причем в зоне погружения изделия непосредственно перед погружением или непрерывно с зеркала расплавленного металла удаляют оксидную пленку.

В отношении объекта из группы - устройства поставленная задача решается тем, что устройство для нанесения металлического покрытия, по меньшей мере, на наружную поверхность, по меньшей мере, одного длинномерного изделия, включающее ванну, содержащую расплав металла, нагреватель, установленную вертикально в ванне, по меньшей мере, одну емкость трубчатой формы, у которой верхний конец открыт и выступает над зеркалом расплава металла, средство для погружения/извлечения изделия в вертикальном положении в расплав/из расплава металла, согласно изобретению, снабжено насосом, выход насоса соединен, по меньшей мере, с одной емкостью, вход насоса соединен с ванной, содержащей расплав металла, при этом емкости выполнены с возможностью сообщения друг с другом, а средство для погружения/извлечения изделия в расплав/из расплава металла в емкости выполнено с возможностью регулирования скорости при извлечении изделия из расплава металла в емкости.

Содержащееся в устройстве средство для погружения/извлечения изделия в расплав/из расплава металла возможно выполнять в виде гидравлической системы.

Вариант выполнения гидравлической системы воплощается в ее следующий состав: по меньшей мере, насос, гидроцилиндр, гидрораспределитель, гидроклапан и гидродроссель.

Предпочтительно, чтобы длина каждой емкости значительно превышала размеры поперечного сечения.

Целесообразно, чтобы длина части каждой емкости, находящаяся под зеркалом расплава металла, значительно превышала глубину расплава в ванне.

Целесообразно также, чтобы выход насоса соединять с емкостью в ее нижней части, находящейся под ванной с расплавом.

Заявляемый способ нанесения металлического покрытия на поверхность длинномерных изделий объединен с заявляемой конструкцией устройства для его осуществления в группу, поскольку оба изобретения решают одну и ту же техническую задачу.

В предлагаемом способе возможность получения необходимой толщины покрытия, наносимого на поверхность длинномерного изделия, реализована за счет заданной скорости извлечения изделия из ванны с расплавом. Авторы предполагаемого изобретения теоретическим путем установили связь между скоростью извлечения изделия и толщиной покрытия на поверхности изделия, определяемой вышеуказанной математической зависимостью. Эксперименты, проведенные в производственных условиях на действующем оборудовании для нанесения покрытия, показали хорошую сходимость теоретических и экспериментальных данных. Согласно этим результатам, толщина покрытия зависит от скорости извлечения изделия. Чем выше скорость, тем большую толщину покрытия можно получить. Кроме того, на толщину покрытия оказывает влияние динамическая вязкость расплава. С повышением вязкости толщина покрытия возрастает. В свою очередь динамическая вязкость является функцией температуры расплава. С повышением температуры вязкость расплава уменьшается, т.е. увеличивается его жидкотекучесть. Таким образом, чем выше температура расплава, тем меньше толщина покрытия. Следовательно, изменяя скорость извлечения изделия и динамическую вязкость расплава за счет температуры его нагрева, можно регулировать толщину покрытия.

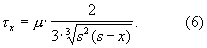

Покажем связь между скоростью извлечения длинномерного изделия в виде трубы из расплава в виде жидкости и заданной толщиной покрытия. При относительном движении между трубой и жидкостью возникает сила трения. Эта сила вызывает осесимметричное течение жидкости в приграничном слое в направлении перемещения трубы. Примем, что толщина покрытия на трубе после извлечения равна толщине приграничного слоя s. Определим эту толщину.

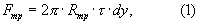

Выделим в жидкости в пределах приграничного слоя двумя поперечными сечениями кольцевой элемент высотой dy, толщиной s с внутренний радиусом, равным радиусу трубы Rmp. Составим уравнение равновесия сил, действующих на этот элемент. По внутренней поверхности этого элемента действует сила трения

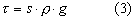

где τ - сила трения, действующая на единицу площади.

Сила тяжести, действующая на кольцевой элемент, равна

где ρ - плотность жидкости; g - ускорение свободного падения.

Из равенства этих сил, полагая, что Rmp>>s, получаем

По закону Ньютона для вязкой жидкости сила трения между слоями жидкости, движущимися с различными скоростями, отнесенная к единице поверхности, пропорциональна изменению скорости относительного перемещения слоев, т.е.

где μ - динамическая вязкость.

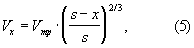

Скорость течения жидкости по толщине приграничного от поверхности трубы в радиальном направлении изменяется от скорости перемещения трубы до нуля. Примем, что скорость течения жидкости по толщине приграничного слоя определяется следующей зависимостью

где Vmp - скорость перемещения трубы; s - толщина приграничного слоя; х - координата в радиальном направлении.

Очевидно, что при использовании этой зависимости выполняются граничные условия, т.е. при х=0; Vx=Vmp, а при х=s; Vx=0.

После дифференцирования выражения (5) получаем

На границе жидкости с трубой при х=0;

Равенство выражений (3) и (6) дает

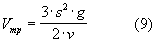

где

Откуда

Расчет толщины покрытия в зависимости от скорости извлечения трубы по формуле (7) хорошо согласуется с опытными данными. Результаты сравнительного анализа представлены в таблице.

Эксперименты проводились лужением образцов труб из латуни марки Л96 длиною 1,4 м, диаметром 14,6 мм с толщиною стенки 0,7 мм. Температура расплава олова в ванне составляла 300°С. При этой температуре кинематическая вязкость олова ν=24,1·10-8 м2/с. Плотность олова при температуре 0° составляет ρ=7230 кг/м3 (Михеев М.А., Михеева И.М. Основы теплопередачи. М., Энергия, 1973 г., с.320, стр. 297, 303). Покрытие наносили только на наружную поверхность трубы. Трубы погружали в расплав олова и извлекали с различной скоростью. При этом фиксировали время извлечения трубы из расплава. Толщину покрытия определяли по массе олова, которое извлекалось из ванны вместе с трубой в виде покрытия. Для этого трубы взвешивали до и после нанесения покрытия. Толщину покрытия определяли по формуле

где М - масса олова на трубе; l - длина луженой части трубы.

В экспериментах длина луженой части трубы была равна 1,38 м. Результаты расчета представлены в таблице в столбце 8.

та

ния трубы из ванны, с

ния трубы из ванны, м/с

ния, г

ния, г

ного с трубой из ванны, г

менталь

ная толщина покрытия, мкм

ная толщина покры

тия, мкм

ность расче

та, %

В предлагаемом способе для получения качественного равномерного покрытия, лишенного дефектов на поверхности изделия, предусмотрена операция удаления оксидной пленки с зеркала расплава металла, причем эта пленка удаляется или непосредственно перед погружением изделия или непрерывно при погружении/извлечении изделия в расплав/из расплава, что обусловлено технологичностью проведения способа.

Таким образом, сочетание операций извлечения изделия с заданной скоростью при определенной вязкости расплава и удаления с зеркала расплава в зоне погружения оксидной пленки придает совокупности признаков новый эффект, заключающийся в получении металлического покрытия заданной толщины.

В предлагаемой конструкции устройства установлен насос, вход которого соединен с ванной, а выход - с емкостью трубчатой формы, в которую погружают изделие. Работой насоса обеспечивается заполнение емкости расплавом металла. Верхний конец емкости открыт и выступает над зеркалом расплава в ванне. Поэтому при переполнении емкости расплав снова попадает в ванну. В процессе циркуляция расплава металла между ванной и емкостью зеркало металла в зоне погружения постоянно обновляется и тем самым происходит процесс удаления оксидной пленки с зеркала расплава.

Согласно одному из предпочтительных вариантов осуществления изобретения, при высоте емкости, значительно превосходящей размеры поперечного сечения, обеспечивается сокращение поверхности зеркала расплава, подлежащей очистке, и оптимальное соответствие форм трубчатой емкости и длинномерного изделия.

Указанный предпочтительный вариант предопределяет возможность установить емкость так, чтобы длина части емкости, находящейся под расплавом в ванне, значительно превышала его глубину. Такое расположение емкости позволяет уменьшить количество расплава в ванне и тем самым сократить расход электроэнергии для его разогрева.

Целесообразность соединения выхода насоса с емкостью трубчатой формы в ее нижней части, находящейся под ванной с расплавом, объясняется необходимостью равномерного распределения температуры расплава по высоте емкости. Это обеспечивается подачей жидкого металла из ванны в нижнюю часть емкости, а следовательно, его течением от донной части емкости к ее открытому верхнему концу.

Выполнение средства для погружения/извлечения, по меньшей мере, одного изделия в расплав/из расплава в емкости с возможностью регулирования скорости при извлечении изделий в вертикальном положении обеспечивает нанесение покрытия заданной толщины. Впервые авторы предполагаемого изобретения теоретическим путем установили связь между скоростью извлечения изделия и толщиной покрытия на изделии при определенной вязкости расплава, зависящей от его температуры. Так, чем выше скорость, тем большую толщину покрытия можно получить.

Использование гидравлической системы, состоящей из насоса, гидроцилиндра, гидрораспределителя, гидроклапана и гидродросселя, обусловлено ее широким применением в технике для решения подобных задач.

В том случае, когда конструкция устройства содержит более одной емкости, предусмотрено выполнение емкостей сообщающимися. Это обусловлено необходимостью наносить покрытия на несколько длинномерных изделий, каждое из которых погружается в соответствующую емкость.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленной группы изобретений как для объекта - способа, так и для объекта - устройства, позволил установить, что не обнаружено аналогов, характеризующихся признаками, тождественными всем существенным признакам способа и устройства. Выбор одного и того же прототипа позволил выявить совокупность существенных признаков и способа и устройства, не известных из уровня техники. Заявитель считает, что каждый их объектов заявленной группы изобретений соответствует критериям охраноспособности: “новизна” и “существенные отличия”.

Осуществление способа для нанесения металлического покрытия на поверхность длинномерных изделий подтверждается следующим примером.

Предлагаемый способ предназначен для нанесения металлического покрытия, например из расплава олова, на наружную поверхность длинномерных изделий - труб, например, из меди длиной до 3 м с диаметром 10 мм.

Для нанесения требуемого покрытия на поверхности толщиной 40 мкм (или 40·10-6 м) рассчитаем скорость извлечения трубы. В данном примере температура расплава олова 300°С и кинематическая вязкость олова  Подставляя соответствующие численные значения в математическую формулу (9) (см. стр. 5 настоящего описания), получим скорость извлечения трубы в вертикальном положении, равную 0,0958 м/с или 5,74 м/мин.

Подставляя соответствующие численные значения в математическую формулу (9) (см. стр. 5 настоящего описания), получим скорость извлечения трубы в вертикальном положении, равную 0,0958 м/с или 5,74 м/мин.

Весь технологический процесс нанесения покрытия из олова на трубы включает следующие операции: заглушку отверстия трубы с одного конца с целью нанесения покрытия только на наружную поверхность, травление в водном растворе хлористого цинка, погружение трубы в вертикальном положении в расплав олова, извлечение трубы в этом положении из расплава с заданной скоростью и охлаждение.

Непосредственно перед погружением труб в расплав олова с зеркала расплава в зоне погружения удаляют оксидную пленку. Известно, что удаление оксидной пленки с поверхности расплава олова осуществляют введением раскислителя в виде порошка хлористого цинка (Л.Я.Попилов. Советы заводскому технологу. Справочное пособие. Лениздат, 1975 г., с.263, стр. 110). В результате добавления порошка непосредственно перед погружением происходит реакция, приводящая к удалению оксидной пленки.

При использовании признака “в зоне погружения изделия непрерывно с зеркала расплавленного металла удаляют оксидную пленку” порошок хлористого цинка вводят в расплав на протяжении процесса нанесения покрытия из олова на трубы.

Далее для формирования покрытия необходимой толщины трубы погружают в расплав олова и извлекают с заданной скоростью, имеющей численной значение 5,74 м/мин. Погружение и извлечение труб в расплав осуществляют, например, с помощью механической системы с электроприводом, включающей передачу винт-гайка (Решетов Д.Н. Детали машин. - М.: Машиностроение, 1989. - 496 с.: ил., стр. 308).

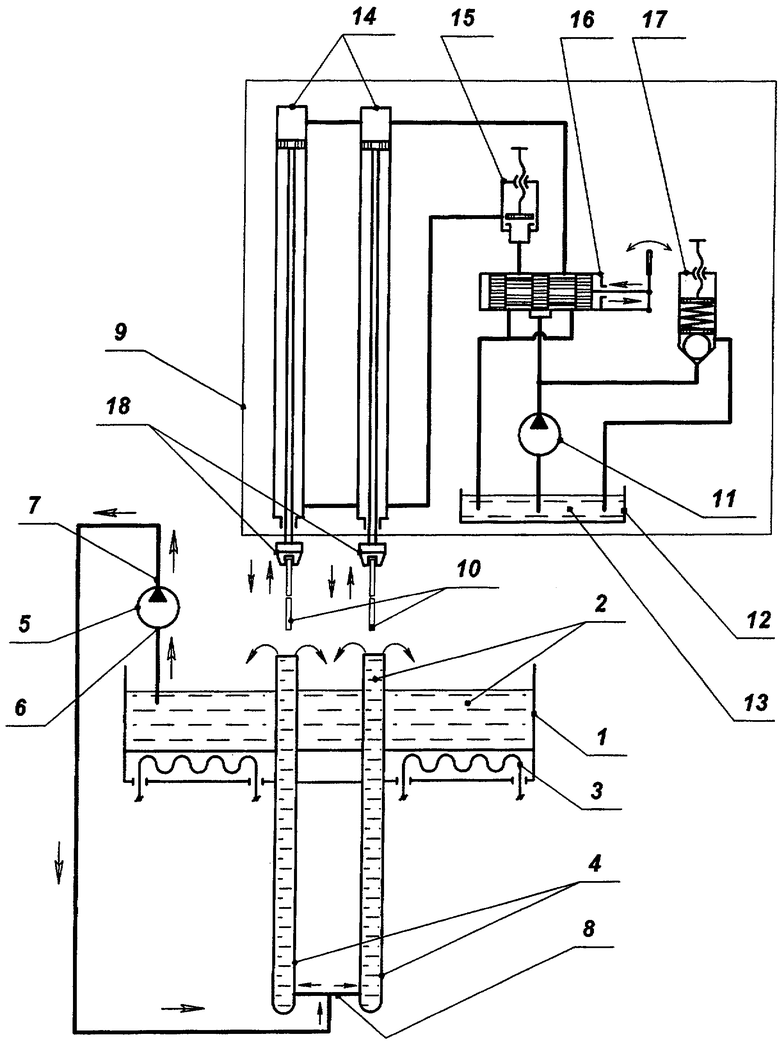

Предпочтительный пример выполнения устройства по предлагаемому изобретению иллюстрируется чертежом.

Устройство для нанесения покрытия из олова на поверхность труб длиной 3 м, диаметром 10-25 мм содержит ванну 1 с расплавом олова 2, нагреватели 3, установленные в ванне 1, две емкости 4 трубчатой формы, заполненные расплавом олова 2. Длина емкостей 4 составляет 3,5 м, диаметр 150 мм, глубина ванны 1 с расплавом олова 2 равна 0,5 м. Устройство содержит также насос 5; вход 6 насоса 5 соединен с ванной 1, а выход 7 - с нижними концами емкостей 4, при этом в нижней части емкости 4 соединены между собой патрубком 8. Кроме того, в заявляемую конструкцию входит гидравлическая система 9 для погружения/извлечения труб 10 из расплава олова 2, содержащегося в емкостях 4, выполненная с возможностью регулирования скорости при извлечении труб 10.

Использование гидравлической системы известно из технической литературы (Бирюков Б.Н. Гидравлическое оборудование металлорежущих станков. М.: Машиностроение, 1979. - 112 с., илл., стр. 37-39).

Согласно приведенному чертежу, гидравлическая система 9 состоит из насоса 11, бака 12 с маслом 13, гидроцилиндров 14, гидродросселя 15, гидрораспределителя 16 и гидроклапана 17. Гидроцилиндры 14 снабжены подвесками 18 для закрепления труб 10 в вертикальном положении.

Устройство работает следующим образом. Масло 13 из бака 12 подается насосом 11 через гидрораспределитель 16 в нижнюю часть гидроцилиндров 14. Подвески 18 устанавливаются в верхнем положении. Избыток масла 13 через гидроклапан 17 поступает назад в бак 12. Трубы 10 закрепляют в вертикальном положении на подвесках 18.

Нагреватели 3 нагревают расплав олова до температуры 300°С, затем включается насос 5, вход 6 которого соединен с ванной 1, а выход 7 - с емкостями 4, и расплав олова 2 из ванны 1 поступает в емкости 4. После того как емкости 4 заполнены, расплав через открытые верхние концы емкостей 4 выливается назад в ванну 1. Насос 5 может работать непрерывно, осуществляя тем самым циркуляцию расплава олова 2 между ванной 1 и емкостями 4.

Переключением гидрораспределителя 16 масло 13 из бака 12 подается насосом 11 в верхнюю часть гидроцилиндров 14, подвески 18 опускаются и трубы 10 погружаются в емкости 4 с расплавом олова 2.

После погружения труб 10 в емкости 4 переключают гидрораспределитель 16. Масло 13 из бака 12 подается насосом 11 через гидрораспределитель 16 и гидродроссель 15 в нижнюю часть гидроцилиндров 14. Трубы 10 извлекают из емкости 4. Расход масла, поступающего в нижнюю часть гидроцилиндров 14, регулируют гидродросселем 15, тем самым устанавливая необходимую скорость извлечения труб 10 из расплава в емкостях 4, для получения покрытия заданной толщины на трубах 10.

Рекомендуемые значения изменения скорости извлечения труб указанного размера зависят от толщины наносимого покрытия. При толщине покрытия из расплава олова от 30 до 100 мкм скорость извлечения скорость изменяется в пределах от 3,5 до 37,0 м/мин.

Изобретение относится к нанесению горячих покрытий на стальные тонкостенные трубы малых диаметров и может быть использовано при нанесении горячих покрытий на стальные трубы, например, свинцом, оловом, цинком, алюминием и их сплавами, а также при нанесении покрытий на медные или алюминиевые трубы. Способ нанесения металлического покрытия, по меньшей мере, на наружную поверхность, по меньшей мере, одного длинномерного изделия заключается в его вертикальном погружении в расплав металла, формировании покрытия путем извлечения в вертикальном положении со скоростью, связанной с заданной толщиной покрытия, по меньшей мере, по наружному периметру длинномерного изделия квадратичной зависимостью в виде:

где g - ускорение свободного падения (м/с2); s - толщина покрытия (м);  - кинематическая вязкость расплавленного металла (м2/с). При этом в зоне погружения изделия непосредственно перед погружением или непрерывно с зеркала расплавленного металла удаляют оксидную пленку. Устройство для нанесения металлического покрытия, по меньшей мере, на наружную поверхность, по меньшей мере, одного длинномерного изделия содержит ванну с расплавом металла, нагреватель, установленную вертикально в ванне, по меньшей мере, одну емкость трубчатой формы, у которой верхний конец открыт и выступает над зеркалом расплава металла, насос, выход насоса соединен, по крайней мере, с одной емкостью, вход насоса соединен с ванной, при этом емкости выполнены с возможностью сообщения друг с другом. Кроме того, устройство содержит средство для погружения/извлечения изделия в вертикальном положении в расплав/из расплава металла, находящегося в емкости. Причем средство для погружения/извлечения изделия в расплав/из расплава металла в емкости выполнено с возможностью регулирования скорости при извлечении изделия из расплава металла в емкости. Технический результат: получение равномерного покрытия заданной толщины на поверхности длинномерных изделий. 2 н. и 5 з.п. ф-лы, 1 ил., 1 табл.

- кинематическая вязкость расплавленного металла (м2/с). При этом в зоне погружения изделия непосредственно перед погружением или непрерывно с зеркала расплавленного металла удаляют оксидную пленку. Устройство для нанесения металлического покрытия, по меньшей мере, на наружную поверхность, по меньшей мере, одного длинномерного изделия содержит ванну с расплавом металла, нагреватель, установленную вертикально в ванне, по меньшей мере, одну емкость трубчатой формы, у которой верхний конец открыт и выступает над зеркалом расплава металла, насос, выход насоса соединен, по крайней мере, с одной емкостью, вход насоса соединен с ванной, при этом емкости выполнены с возможностью сообщения друг с другом. Кроме того, устройство содержит средство для погружения/извлечения изделия в вертикальном положении в расплав/из расплава металла, находящегося в емкости. Причем средство для погружения/извлечения изделия в расплав/из расплава металла в емкости выполнено с возможностью регулирования скорости при извлечении изделия из расплава металла в емкости. Технический результат: получение равномерного покрытия заданной толщины на поверхности длинномерных изделий. 2 н. и 5 з.п. ф-лы, 1 ил., 1 табл.

где g - ускорение свободного падения, м/с2;

s - толщина покрытия, м;

v - динамическая вязкость расплавленного металла, м2/с,

причем в зоне погружения изделия непосредственно перед погружением или непрерывно с зеркала расплавленного металла удаляют оксидную пленку.

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ЗАЩИТНЫХ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА ИЗДЕЛИЯ ИЗ ЧУГУНА ИЛИ СТАЛИ | 2001 |

|

RU2200207C2 |

| Установка для горячего нанесения покрытий | 1982 |

|

SU1096304A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЛЯНОГО ЭКСТРАКТА ГРИБА ШИИ-ТАКЕ (Lentinula edoides), ОБОГАЩЕННОЕ РАСТИТЕЛЬНОЕ МАСЛО И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ), ПИЩЕВОЙ ПРОДУКТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2289624C2 |

Авторы

Даты

2005-02-10—Публикация

2003-11-28—Подача