Изобретение относится к технологиям производства объемных монокристаллов и может быть использовано при управляемом раствор-расплавном выращивании кристаллов веществ, например сложных окислов.

Известно устройство для выращивания монокристаллов сложных окислов [Патент ФРГ №2208380, В 01 J 17/06. Tolksdorf W., Welz F. The effect of local cooling and accelerated crucible rotation on the quality of garnet crystals. - J. Crystal Growth, 1972, v. 13/14, p.566-570], выбранное в качестве прототипа, содержащее цельновыполненный платиновый цилиндрический тигель с крышкой, устройство для заваривания и устройство для разрезания крышки платинового тигля, устройство поворота тигля на 180° вокруг горизонтальной оси внутри керамической камеры печного устройства нагрева тигля, устройство ускоренно-замедленного вращения тигля для центробежного перемешивания раствор-расплава, и устройство локального охлаждения воздухом дна тигля для создания градиентной зоны роста.

Недостатками этого устройства являются особенности конструкции, которые препятствуют управлению кристаллизационным процессом, ведут к ухудшению однородности выращиваемых кристаллов, а также резко увеличивают затраты на проведение технологических процессов, ухудшая экономические параметры производственной технологии.

Использование платины в качестве материала тигля и размещение тигля внутри керамической трубы устройства поворота тигля на 180° вокруг горизонтальной оси практически не позволяют управлять распределением температуры внутри раствор-расплава в тигле посредством печи, поскольку высокая теплопроводность платины, из которой выполнены тигельная стенка вместе со стенкой керамической трубы устройства поворота, выравнивает любые внешние температурные градиенты и неоднородности (при температурах выращивания монокристаллов 1000-1200°С теплопроводность платины в 10-12 раз превышает теплопроводность раствор-расплава).

Кроме того, при реализации технологического процесса крышка тигля в начале герметично приваривается к нему, а в конце процесса отрезается, что ведет к большим потерям платины. Платиновые детали содержит и устройство локального охлаждения воздухом дна тигля, а это еще более удорожает конструкцию устройства прототипа.

Дополнительные затраты необходимы также и для обеспечения сжатым воздухом устройства локального охлаждения дна тигля сжатым воздухом.

Таким образом, такое устройство для выращивания монокристаллов является весьма дорогим и может быть рекомендовано для выращивания монокристаллов для специальных целей, при достижении которых экономикой технологии можно пренебречь.

Задачей изобретения является создание устройства для выращивания монокристаллов сложных окислов, позволяющего повысить химическую и структурную однородность выращиваемых монокристаллов при одновременном уменьшении затрат на проведение технологических процессов.

Поставленная задача решена за счет того, что в устройстве для выращивания монокристаллов сложных окислов, так же, как в прототипе, содержащем цилиндрическое тигельное устройство, устройство поворота тигля на 180° вокруг горизонтальной оси, печное устройство нагрева тигля, устройство ускоренно-замедленного вращения тигля для центробежного перемешивания раствор-расплава, согласно изобретению тигельное устройство выполнено из керамического материала и состоит из кристаллизационного и вспомогательного тиглей, соединенных через воронку, внутренняя поверхность которых снабжена платиновым покрытием. Кристаллизационный тигель с внешней стороны снабжен двумя кольцевыми соосными выступами, первый из которых выполнен на нижнем окончании его боковой поверхности, а второй кольцевой выступ выполнен на внешнем диаметре донной части кристаллизационного тигля, как его продолжение, при этом центральная часть дна кристаллизационного тигля выполнена в виде пустотелой пирамиды с внутренней поверхностью, представляющей собой конус, и с наружной поверхностью, представляющей собой шестигранную пирамиду. Печное устройство нагрева тигля выполнено в виде трех механически развязанных трубчатых печных модулей планарной структуры, установленных пространственно коаксиально-последовательно друг за другом. Первый трубчатый печной модуль планарной структуры, предназначенный для нагрева концевого теплоизолятора, вспомогательного тигля и устройства центрирования, второй трубчатый печной модуль планарной структуры, предназначенный для нагрева устройства центрирования и кристаллизационного тигля и третий трубчатый печной модуль планарной структуры, предназначенный для нагрева концевого составного теплопровода, выполнены в виде набора автономных нагревательных элементов. Устройство поворота тигля на 180° вокруг горизонтальной оси выполнено в виде опорной рамы с приводом, внутри которой расположена поворотная рама, на которой неподвижно закреплены первый печной модуль, первый регулятор давления, а также устройство ускоренно-замедленного вращения с собственным приводом, причем на устройстве ускоренно-замедленного вращения закреплены наружными поверхностями два керамических полукольца устройства центрирования с возможностью аксиальной фиксации воронки своими внутренними поверхностями. На вертикальной оси первого регулятора давления и концевого составного теплоизолятора, состоящего из теплопроводящего и теплоизолирующего колец, коаксиально-последовательно установленных друг на друга, выполнен канал в виде вертикального цилиндрического теплопровода, в который помещен термодатчик для контроля температуры дна вспомогательного тигля. Внутри поворотной рамы с возможностью перемещения вдоль нее установлены две рамы со своими приводами, причем внутри первой рамы подвешен второй трубчатый печной модуль планарной структуры, на который опирается кристаллизационный тигель, внутри второй рамы подвешен третий трубчатый печной модуль планарной структуры, а на торце поворотной рамы закреплен второй регулятор давления, снабженный устройством фиксации для поджимания в рабочем состоянии через концевой составной теплопровод кристаллизационного тигля к воронке. В концевом составном теплопроводе, состоящем из коаксиально-последовательно установленных друг на друга внешнего торцевого изолятора, теплопроводящего кольца, теплоизолирующего кольца и цилиндрического теплопровода переменного сечения с теплоизолирующей втулкой в верхней части, выполнен канал в виде вертикального цилиндрического теплопровода, в который помешен термодатчик для контроля температуры дна кристаллизационного тигля. Верхний конец цилиндрического теплопровода переменного сечения выполнен в форме конуса, повторяющего форму центральной наружной части дна кристаллизационного тигля. Автономные нагревательные элементы трубчатых печных модулей планарной структуры электрически связаны каждый со своим силовым блоком и снабжены каждый своим рабочим термодатчиком и термостатом, выходы термостатов связаны с входами блока терморегуляторов. Выходы блока терморегуляторов соединены с управляющими входами соответствующих силовых блоков, каждый рабочий термодатчик связан с собственным термостатом. Блок терморегуляторов состоит из одинаковых контроллеров, количество которых соответствует числу автономных нагревателей печных модулей. Термодатчики для контроля температуры дна вспомогательного и кристаллизационного тигля соединены с собственными термостатами и измерителями температуры, а выходы терморегуляторов и измерителей температуры соединены с компьютером.

В качестве керамического материала для изготовления составного тигельного устройства может быть использована корундовая керамика.

Кристаллизационный тигель, воронка и вспомогательный тигель соединены через герметизирующие прокладки из ткани на основе волокон Аl2O3.

Изготовление вспомогательного и кристаллизационного тиглей из прочной жаростойкой керамики, внутренняя поверхность которых покрыта прочным и устойчивым платиновым покрытием толщиной в единицы микрон, в сотни раз сокращает объемы используемой платины и минимизирует эффект теплового шунтирования, связанный с высокой теплопроводностью платины, так как толщина ее слоев сокращается в сотни раз.

Выполнение составного тигельного устройства разборным ликвидирует потери платины на заваривание и отрезание крышки тигля. За счет этого сокращается в сотни раз потребление платины на изготовление тигельного устройства и ликвидируются ее потери в ходе технологического процесса.

Выполнение печного устройства нагрева тигля в виде трех механически развязанных трубчатых печных модулей планарной структуры, установленных пространственно коаксиально-последовательно друг за другом, позволяет дифференцированно нагревать различные части составного тигельного устройства, что наиболее оптимально и экономически эффективно создает тепловые условия выращивания совершенных монокристаллов из раствора в расплаве.

С помощью трех трубчатых печных модулей планарной структуры формируется управляемый пространственный тепловой канал, в рамках которого производится реализация тепловых условий всех этапов технологического процесса выращивания монокристаллов.

Пространственный тепловой канал расположен в объеме “технологической среды” (состоящей из составного тигельного устройства, концевого составного теплоизолятора с одной его стороны и концевого составного теплопровода - с другой стороны) и “управляющей среды” (включающей остальные узлы и детали заявляемого устройства). Дифференцированный нагрев разных частей “технологической среды” с помощью трех печных модулей планарной структуры позволяет создать в объеме составного тигельного устройства такую структуру тепловых потоков, которая требуется для реализации проводимого технологического процесса.

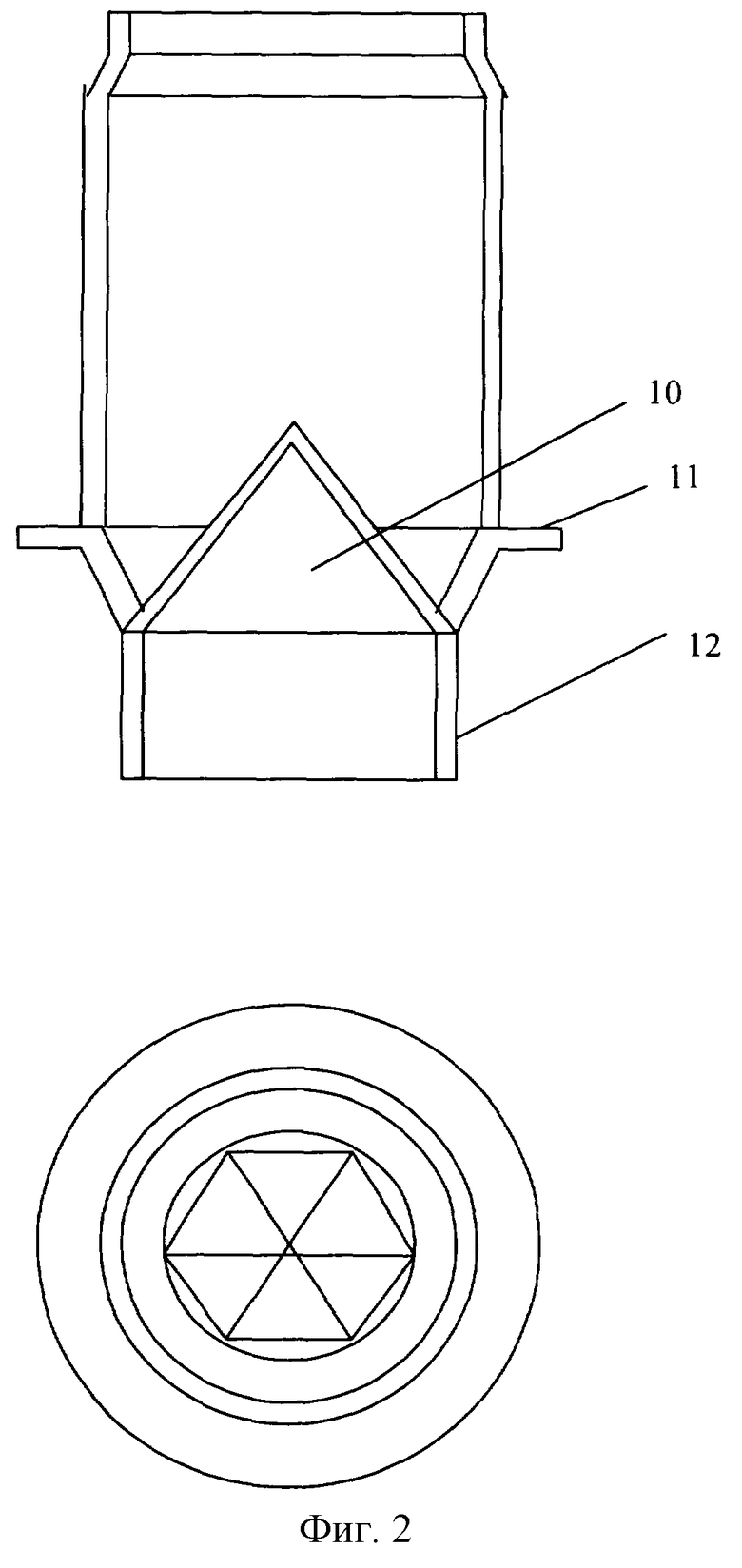

Выполнение кристаллизационного тигля с кольцевыми выступами дополнительно оптимизирует тепловые режимы работы составного тигельного устройства и печных модулей планарной структуры. Первый кольцевой выступ (на нижнем окончании боковой поверхности) по низу внешней боковой поверхности кристаллизационного тигля обеспечивает полную тепловую развязку второго и третьего трубчатых печных модулей по тепловому излучению в зазоре между составным тигельным устройством и печными модулями планарной структуры. Разогрев второго кольцевого выступа, выполненного по внешнему диаметру донной части кристаллизационного тигля, позволяет регулировать температуру и тепловой поток в стенке тигля в угловом стыке его дна и боковой поверхности. Это позволяет избавиться от роста паразитных кристаллов в этой области тигля и создать оптимальные условия для выращивания монокристаллов только на плоскостях граней пирамиды. В свою очередь, разная толщина стенки шестигранной пирамиды (минимальная толщина стенки в центре боковой стороны пирамиды, максимальная - на ребре) позволяет вести преимущественное разращивание центров кристаллизации именно в центральной части каждой из боковых сторон пирамиды. Это позволяет сократить число центров кристаллизации методом качания температуры раствор-расплава и вырастить ограниченное число совершенных монокристаллов.

Для управления гидродинамическими условиями выращивания монокристаллов в заявляемом устройстве предусмотрена реализация двух типов перемешивания раствор-расплава:

- центробежное принудительное перемешивание (центробежная циркуляция Экмана), создаваемое с помощью ускоренно-замедленного попеременного вращения тигельного устройства;

- конвективное перемешивание (конвекция в горизонтальном перепаде температуры), которое создается с помощью неоднородного по вертикали разогрева объема раствор-расплава [Гинсар В.Е. Исследования термодинамических условий получения стационарной кристаллизации гранатов методом зонной плавки с растворителем. Диссертация на соискание ученой степени кандидата физ.-мат. наук. Томск. - 1985. - 251 с.].

Предлагаемая конструкция позволяет в зависимости от требуемых в ходе технологического процесса физико-химических условий в тигельном устройстве, осуществлять как раздельное, так и комбинированное использование типов перемешивания, что также оптимизирует гидродинамические условия кристаллизации в самых широких пределах. Ускоренно-замедленное вращение тигельного устройства осуществляется с помощью устройства центрирования. Передача момента вращения на составное тигельное устройство производится посредством керамических полуколец устройства центрирования, которые жестко скрепляют воронку тигельного устройства и привод устройства ускоренно-замедленного вращения. Передача момента вращения в центральную часть составного тигельного устройства позволяет ликвидировать его осевые биения при вращении, а также освобождает торцы составного тигельного устройства для проведения точных температурных и механических измерений.

Конвективное перемешивание в рассматриваемом устройстве осуществляется посредством регулировки неоднородности разогрева боковой поверхности кристаллизационного тигля с помощью четырех секций второго печного модуля.

Реализация управления технологическим процессом выращивания монокристаллов сложных окислов осуществляется с помощью современных микропроцессорных терморегуляторов и позволяет производить:

- многоканальное регулирование температуры;

- многоканальное регулирование вращением и механическими перемещениями узлов рассматриваемого устройства;

- поканальное временное программирование режимов работы при реализации всего технологического процесса в целом.

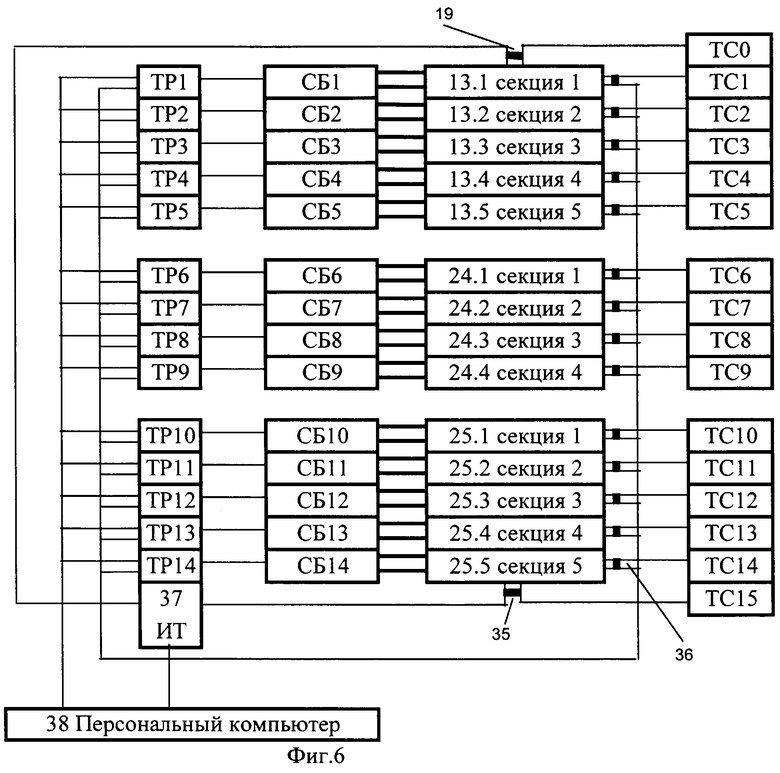

На фиг.1 показано устройство для выращивания монокристаллов сложных окислов в рабочем состоянии.

На фиг.2 показан кристаллизационный тигель составного тигельного устройства.

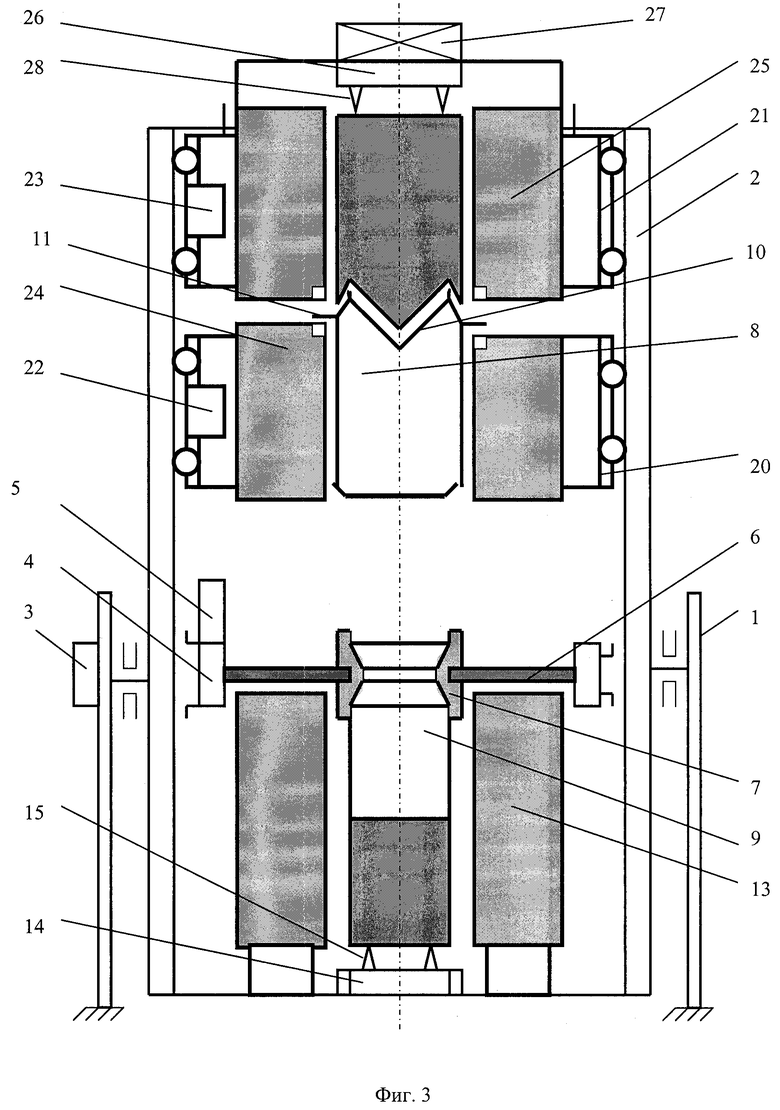

На фиг.3 представлено устройство в состоянии загрузки шихты.

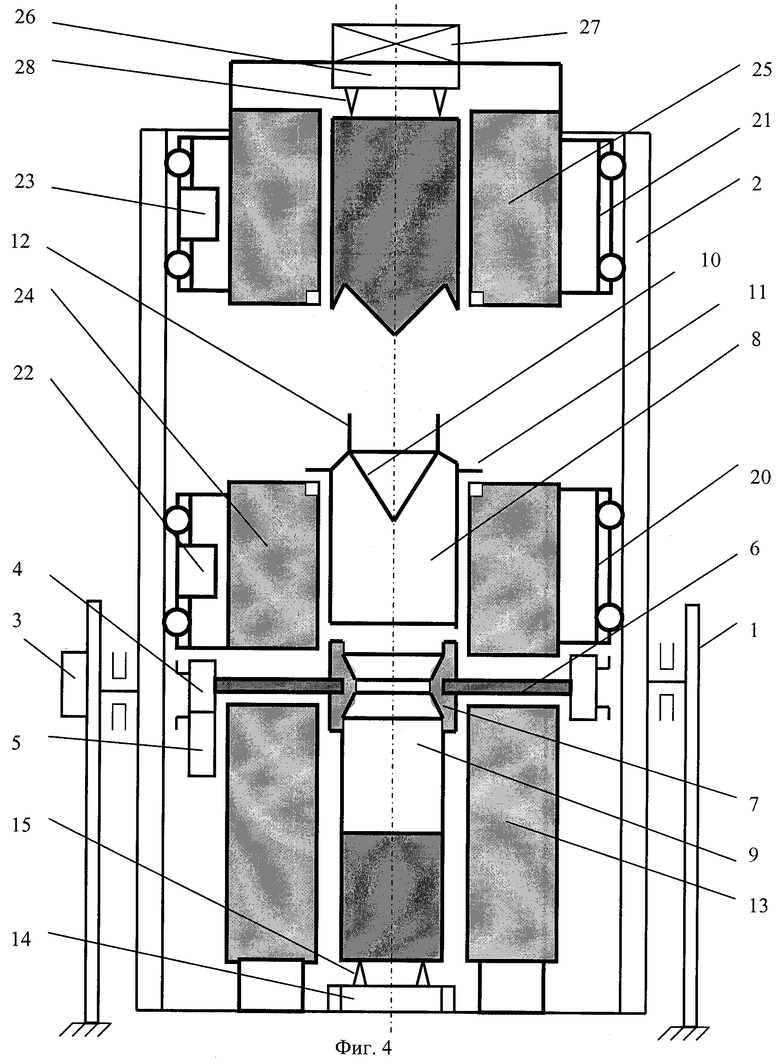

На фиг.4 представлено устройство в состоянии установки кристаллизационного тигля.

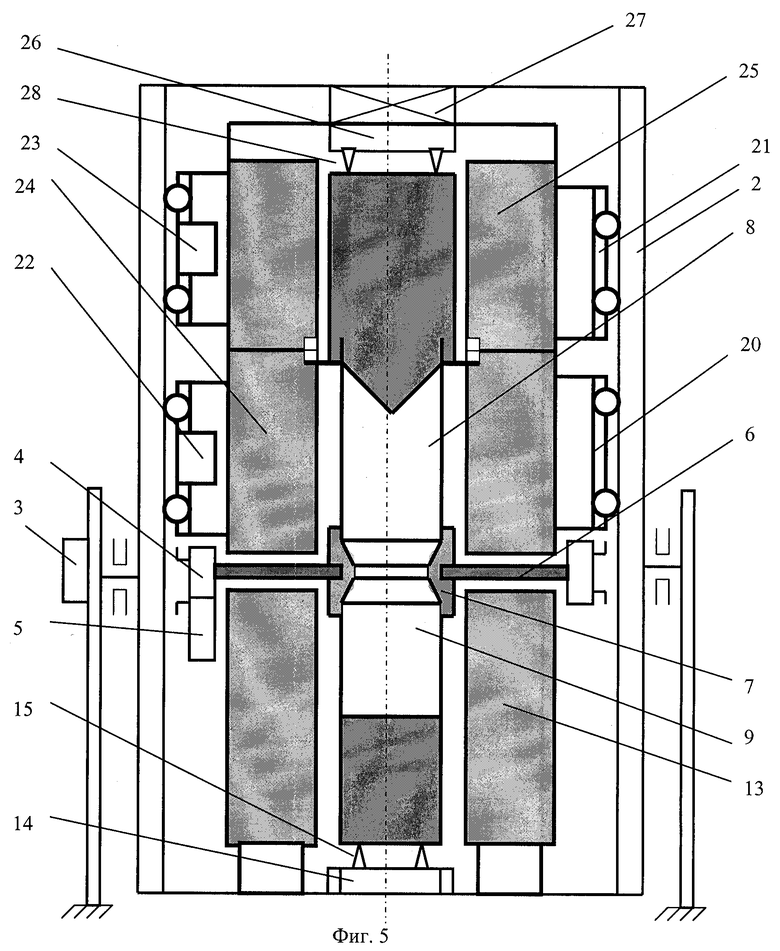

На фиг.5 представлено устройство в состоянии разогрева-охлаждения.

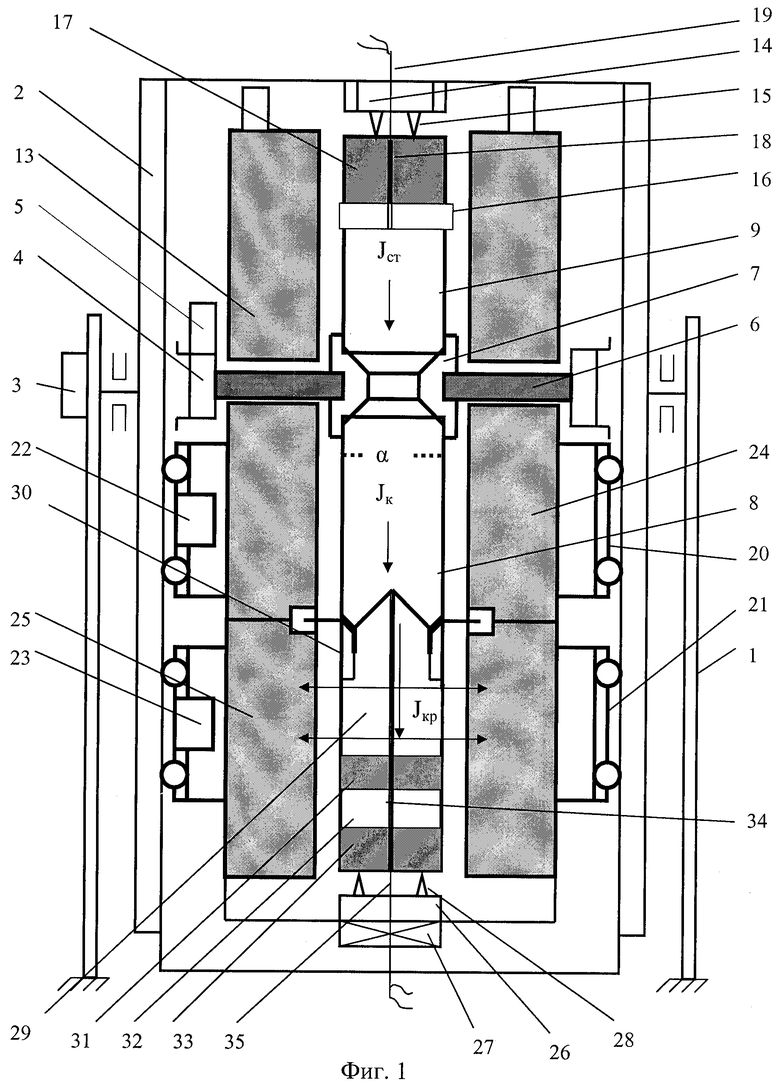

На фиг.6 представлена электрическая схема соединений трубчатых печных модулей планарной структуры заявляемого устройства.

Заявляемое устройство для выращивания монокристаллов сложных окислов (фиг.1) собрано на опорной раме 1. Внутри опорной рамы 1 расположена поворотная рама 2, которая с помощью первого привода 3 может поворачиваться на 180° вокруг горизонтальной оси. Симметрично относительно этой оси на поворотной раме 2 закреплено устройство ускоренно-замедленного вращения 4 со вторым приводом 5. На устройстве ускоренно-замедленного вращения 4 в свою очередь закреплены наружными поверхностями два керамических полукольца устройства центрирования 6, которые внутренними поверхностями жестко фиксируют по центру аксиальное положение воронки 7. Воронка 7 является центральной частью составного тигельного устройства, соединяющей его цилиндрические кристаллизационный 8 и вспомогательный 9 тигли. Кристаллизационный 8 тигель, воронка 7 и вспомогательный 9 тигель выполнены из огнеупорной, химически и механически прочной керамики, например корундовой. Их внутренняя поверхность обработана и покрыта платиной, например способом ионной имплантации. Толщина этого покрытия может составлять до 50 мкм. Центральная часть дна кристаллизационного тигля 8 выполнена в виде пустотелой пирамиды, внутренняя поверхность которой (внешняя сторона тигля) представляет собой конус 10 (фиг.2, 3, 4), а наружная поверхность (внутренняя сторона тигля) представляет собой шестигранную пирамиду. Стенка шестигранной пирамиды имеет разную толщину. При параллельности ребра пирамиды и образующей конуса концевого теплоизолятора обеспечивается геометрически заданная разница толщины стенки в центре боковой стороны (минимальная) и на ребре (максимальная). Кристаллизационный 8 тигель с внешней стороны выполнен с двумя соосными кольцевыми выступами 11 и 12. Первый кольцевой выступ 11 (верхний) равен по толщине дну тигля и расположен на нижнем окончании боковой поверхности кристаллизационного тигля 8. Второй кольцевой выступ 12 расположен на внешнем диаметре донной части кристаллизационного тигля 8.

Герметизация всех частей составного тигельного устройства достигается за счет введения прокладок, выполненных из ткани на основе волокна Al2O3.

Горизонтальная ось вращения разделяет заявляемое устройство на неподвижную и подвижную части относительно вертикальной оси.

В неподвижной части на поворотной раме 2 закреплен первый трубчатый печной модуль планарной структуры 13 и механический регулятор давления 14, который через опорный подшипник вращения 15 и концевой составной теплоизолятор поджимает вспомогательный тигель 9 к воронке 7. На вертикальной оси механического регулятора давления 14, опорного подшипника вращения 15 и концевого составного теплоизолятора, состоящего из теплопроводящего кольца 16 и теплоизолирующего кольца 17 (фиг.1), коаксиально-последовательно установленных друг на друга, выполнен канал 18 в виде вертикального цилиндрического теплопровода, в который помещен термодатчик 19 (фиг.1) для контроля температуры дна вспомогательного тигля 9.

В подвижной части рассматриваемого устройства, внутри поворотной рамы 2 установлены две рамы: первая 20 и вторая 21 с возможностью перемещения вдоль нее с помощью своих приводов соответственно 22 и 23. Внутри первой рамы 20 подвешен второй трубчатый печной модуль планарной структуры 24, на который опирается кристаллизационный тигель 8. Внутри второй рамы 21 подвешен третий трубчатый печной модуль планарной структуры 25. На торце второй рамы 21 закреплен второй механический регулятор давления 26 с устройством фиксации 27, который в рабочем состоянии рассматриваемого устройства через второй опорный подшипник вращения 28 и верхнюю часть концевого составного теплопровода прижимает кристаллизационный тигель 8 к воронке 7. На вертикальной оси второго регулятора давления 26, второго подшипника вращения 28 и концевого составного теплопровода, состоящего из цилиндрического теплопровода переменного сечения 29, теплоизолирующей втулки 30, надетой на верхнюю часть меньшего диаметра теплопровода 29, теплоизолирующего кольца 31, теплопроводящего кольца 32 и торцевого изолятора 33 выполнен канал в виде вертикального цилиндрического теплопровода 34 (фиг.1), выходящего сверху на вершину конуса цилиндрического теплопровода 29 переменного сечения, а снизу выходящего на поверхность торцевого изолятора 33. В цилиндрический теплопровод 34 помещен термодатчик 35 для контроля температуры дна кристаллизационного тигля 8. Верхний конец цилиндрический теплопровода 29 переменного сечения имеет наименьший диаметр и выполнен в форме конуса, повторяющего форму центральной части дна кристаллизационного тигля 8.

Первый трубчатый печной модуль 13 содержит пять секций: секции 13.1 и 13.2 для осуществления теплового согласования рассеяния тепла в окружающую среду с верхнего края составного тигельного устройства; секции 13.3 и 13.4 - для разогрева теплопроводящего кольца 16 и вспомогательного тигля 9; секция 13.5 - для формирования необходимого разогрева керамических полуколец устройства центрирования 6 и воронки 7.

Второй трубчатый печной модуль 24 содержит четыре секции: секция 24.1 для формирования необходимого разогрева низа керамических полуколец устройства центрирования 6 и воронки 7; секции 24.2, 24.3 и 24.4 - для осуществления разогрева кристаллизационного тигля 8.

Третий трубчатый печной модуль 25 содержит пять секций: секция 25.1 для осуществления теплового согласования обнуления теплового потока в угловом стыке дна и боковой поверхности кристаллизационного тигля 9; секции 25.2, 25.3 и 25.4 - для формирования необходимого потока рассеяния тепла от концевого теплопровода в окружающую среду; секция 25.5 - для осуществления теплового согласования рассеяния тепла в окружающую среду с нижнего края составного тигельного устройства.

Каждая секция 13.1-13.5, 24.1-24.4 и 25.1-25.5 трубчатых печных модулей (фиг.6), соответственно первого 13, второго 24 и третьего 25, представляет собой автономный нагревательный элемент, электрически связанный со своим силовым блоком СБ1-СБ14. Эти автономные нагревательные элементы снабжены каждый рабочим термодатчиком 36 и термостатом ТС1-ТС14. Рабочие 36 и контрольные 19 и 35 термодатчики электрически связаны с блоком термостатов ТС0-ТС15.

Блок терморегуляторов ТР1-ТР14 представляет собой 14 одинаковых микропроцессорных контроллеров, входы которых связаны соответственно с выходами рабочих термодатчиков 36, а выходы - с управляющими входами соответствующих силовых блоков СБ1-СБ14.

Контрольные термодатчики 19 и 35 соединены с блоком измерителей температур 37 (ИТ).

Выходные порты блока терморегуляторов ТР1-ТР14 и блока измерителей температур 37 (ИТ) соединены с входными портами персонального компьютера 38 по стандартной схеме, предлагаемой, например, Московским заводом ″ТермоАвтоматика″.

В качестве устройства ускоренно-замедленного вращения 4 может быть выбран обычный электропривод вращения с управлением скоростью вращения от 0 до Vmax.

В качестве механических регуляторов давления 14, 27 могут быть применены торированные пружины.

Первый 13, второй 24, третий 25 трубчатые печные модули выполнены по планарной технологии [патент СССР №1830132, МПК 5 F 27 B 5/09, опубл. 23.07.1993 г., БИ №27, стр. 130].

Термодатчики 19, 35 и 36 - стандартные термопары платиновой группы, градуировка ПП(S).

Блок термостатов ТС0-ТС15 - стандартные термостаты, изготовленные в лаборатории оптических кристаллов Института оптического мониторинга СО РАН, г.Томск.

Блок терморегуляторов ТР1-ТР14 стандартные терморегуляторы ″Минитерм-300.31" МЗТА - Московского завода ″ТермоАвтоматика″.

Блок измерителей температуры 37 (ИТ) - стандартный измеритель температуры Московского завода ″ТермоАвтоматика″.

Компьютер 38 - например, стандартный персональный компьютер PC-Pentium IV.

Устройство работает следующим образом (фиг.6):

I стадия (загрузки). Поворотная рама 2 с помощью первого привода 3 переводится в состояние, показанное на фиг.3. Рамы первая 20 и вторая 21 переводятся в крайнее верхнее положение. Засыпается шихта во вспомогательный тигель 9, и на свободный конец воронки 7 устанавливается герметизирующая прокладка из волокна Аl2O3.

Рама 20 с помощью привода 22 переводится в промежуточное состояние, показанное на фиг.4, и во второй трубчатый печной модуль 24 вставляется кристаллизационный тигель 8. Рама 20 с помощью привода 22 опускается до рабочего состояния (фиг.5), и кристаллизационный тигель 8 входит в воронку 7. Вторая рама 21 с помощью привода 23 опускается до полного соприкосновения концевого составного теплопровода и кристаллизационного тигля 8. С помощью механического регулятора давления 26 с устройством фиксации 27 фиксируется положение рамы 21 относительно поворотной рамы 2 и совместно с регулятором давления 14 устанавливается необходимое поджатие обоих тиглей 8 и 9 к воронке 7.

II стадия (подготовки раствор-расплава). С помощью программы технологического процесса, записанной в памяти персонального компьютера 38, производится включение многосекционного печного устройства (первого 13, второго 24 и третьего 25 трубчатых печных модулей) и осуществляется их разогрев до установления изотермического режима нагревания данной стадии технологического процесса, в результате которого составное тигельное устройство (вспомогательный тигель 9, кристаллизационный тигель 8, воронка 7) разогревается сначала до расплавления шихты и далее до температуры гомогенизации раствор-расплава.

С помощью привода 5 устройство ускоренно-замедленного вращения 4 производит ускоренно-замедленное вращение составного тигельного устройства, ускоряя этим процесс гомогенизации раствор-расплав при принудительном его перемешивании.

III стадия (выращивания монокристаллов). С помощью программы технологического процесса, записанной в памяти компьютера 38, проводится охлаждение многосекционного печного устройства (первого 13, второго 24 и третьего 25 печных модулей) до температуры начала кристаллизации.

Поворотная рама 2 с помощью привода 3 переводится из состояния, показанного на фиг.5 в рабочее состояние, представленное на фиг.1, путем поворота на 180° вокруг горизонтальной оси. При этом готовый раствор-расплав переливается в кристаллизационный тигель 8.

С помощью программы технологического процесса, записанной в памяти компьютера 38, устанавливают необходимые физико-химические условия выращивания монокристаллов:

- распределение температуры в объеме составного тигельного устройства;

- режимы изменения температуры в объеме составного тигельного устройства;

- режимы тепловой конвекции в объеме раствор-расплава, находящегося в кристаллизационном тигле 8;

- режимы принудительного перемешивания раствор-расплава в кристаллизационном тигле 8.

Исходной точкой теплового канала ″технологической" среды (областью максимальной температуры) является теплопроводящее кольцо 16 концевого теплоизолятора. В объеме газовой среды, ограниченной вспомогательным тиглем 9, воронкой 7 и свободной поверхностью раствор-расплава α (фиг.1), в условиях выращивания монокристалла формируется стационарный тепловой поток Jст, направленный вертикально вниз, организуя наиболее холодную часть объема газовой среды в свободную поверхность раствор-расплава, что позволяет оптимизировать режимы испарения и конденсации компонентов раствора-расплава. В объеме раствор-расплава кристаллизационного тигля 8 на тепловой поток Jст накладывается тепловой поток конвекции (свободный или вынужденный) Jк. Сумма этих потоков в виде теплового потока кристаллизации Jкр выносится концевым теплопроводом через цилиндрический теплопровод переменного сечения 29 и теплопроводящее кольцо 32 в “управляющую” среду и далее во внешнюю среду. В таких условиях концевой составной теплопровод формирует в данной части кристаллизационного тигля (а именно, на шестигранной пирамиде) зону роста кристаллов. Таким образом формируется тепловой канал выращивания монокристаллов. При этом кольцевой выступ 11 (фиг.2) кристаллизационного тигля 8 обеспечивает тепловую развязку секций 24.4 и 25.1 второго и третьего печных модулей планарной структуры. Такая развязка позволяет с помощью температуры секции 25.1 третьего печного модуля и кольцевого выступа 12 кристаллизационного тигля 8 регулировать площадь теплового потока Jкр на плоскостях ребер пирамиды кристаллизационного тигля 8. Это позволяет ликвидировать рост паразитных кристаллов в угловой области (дно - боковая поверхность) кристаллизационного тигля 8 и интенсифицировать скорость роста монокристаллов.

IV стадия (перелива раствор-расплава). После окончания выращивания монокристаллов поворотная рама 2 с помощью привода 3 поворачивается в обратном направлении на 180° вокруг горизонтальной оси и устройство переводится из рабочего состояния (фиг.1) в состояние разогрева-охлаждения (фиг.5). При этом остаток раствор-расплава переливается во вспомогательный тигель 9.

С помощью программы, записанной в памяти компьютера 38, устанавливается изотермическое распределение температуры в объеме составного тигельного устройства.

V стадия (охлаждения). С помощью программы, записанной в памяти компьютера 38, осуществляется изотермическое охлаждение составного тигельного устройства до комнатной температуры. При этом при достижении нижней температуры разложения монокристаллов с помощью механических регуляторов давления первого 14 и второго 26 убирается сжатие составного тигельного устройства и снимается фиксация второй рамы 21 на поворотной раме 2. Рамы первая 20 и вторая 21 с помощью своих приводов 22 и 23 совместно сдвигаются вверх, и кристаллизационный тигель 8 выходит из соприкосновения с воронкой 7.

VI стадия (разгрузки). Вторая рама 21 с помощью привода 23 переводится в крайнее верхнее положение, показанное на фиг.4. Кристаллизационный тигель 8 с выращенными монокристаллами снимается и передается для извлечения монокристаллов.

Далее, после добавления шихты, возможен следующий цикл работы рассматриваемого устройства с использованием остатка раствор-расплава от предыдущего технологического процесса и установкой другого кристаллизационного тигля 8.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛА ГЕРМАНИЯ МЕТОДОМ ЧОХРАЛЬСКОГО | 2014 |

|

RU2563485C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ ПРОФИЛИРОВАННЫХ МОНОКРИСТАЛЛОВ | 2003 |

|

RU2230839C1 |

| СПОСОБ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ ПАРАТЕЛЛУРИТА ГРАННОЙ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2507319C1 |

| ПЛАВИЛЬНОЕ УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ КРЕМНИЯ ИЗ РАСПЛАВА | 2003 |

|

RU2241080C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ КРИСТАЛЛИЗАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2163943C2 |

| СПОСОБ ВЫРАЩИВАНИЯ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ МОНОКРИСТАЛЛОВ КРЕМНИЯ НА ОСНОВЕ СПОСОБА ЧОХРАЛЬСКОГО И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2355831C2 |

| СПОСОБ ДОЗАГРУЗКИ ШИХТЫ В ПРОЦЕССЕ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ КРЕМНИЯ ПО МЕТОДУ ЧОХРАЛЬСКОГО | 2007 |

|

RU2343234C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛА САПФИРА | 2010 |

|

RU2543882C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТОЛБЧАТЫХ МОНОКРИСТАЛЛОВ КРЕМНИЯ ИЗ ПЕСКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2488650C1 |

| СПОСОБ ВЫРАЩИВАНИЯ CdZnTe, где 0≤х≤1 | 2005 |

|

RU2330126C2 |

Изобретение относится к технологиям производства объемных монокристаллов и может быть использовано при управляемом раствор-расплавном выращивании кристаллов веществ, например сложных окислов. Сущность изобретения. Устройство содержит составное цилиндрическое тигельное устройство из керамического материала, состоящее из кристаллизационного и вспомогательного тиглей, соединенных через воронку, внутренняя поверхность которых выполнена с платиновым покрытием. Кристаллизационный тигель с внешней стороны снабжен двумя кольцевыми соосными выступами, первый из которых выполнен на нижнем окончании его боковой поверхности, а второй - на внешнем диаметре донной части кристаллизационного тигля, как его продолжение. Центральная часть дна кристаллизационного тигля выполнена в виде пустотелой пирамиды с внутренней поверхностью, представляющей собой конус, и с наружной поверхностью, представляющей собой шестигранную пирамиду. Печное устройство нагрева тигля выполнено в виде трех механически развязанных трубчатых печных модулей планарной структуры, установленных пространственно коаксиально-последовательно друг за другом. Автономные нагревательные элементы трубчатых печных модулей планарной структуры электрически связаны каждый со своим силовым блоком и снабжены каждый своим рабочим термодатчиком и термостатом. Выходы термостатов связаны с входами блока терморегуляторов, а выходы блока терморегуляторов соединены с управляющими входами соответствующих силовых блоков. Каждый рабочий термодатчик связан с собственным термостатом. Блок терморегуляторов состоит из одинаковых контроллеров, количество которых соответствует числу автономных нагревателей печных модулей. Термодатчики для контроля температуры дна вспомогательного и кристаллизационного тигля соединены с собственными термостатами и измерителями температуры, а выходы терморегуляторов и измерителей температуры соединены с компьютером. Устройство позволяет повысить химическую и структурную однородность выращиваемых монокристаллов при одновременном уменьшении затрат на проведение технологических процессов. 2 з.п. ф-лы, 6 ил.

| СПОСОБ ДИАГНОСТИРОВАНИЯ ЖИЗНЕСПОСОБНОСТИ КИШКИ ПРИ МЕЗЕНТЕРИАЛЬНОМ ТРОМБОЗЕ | 2002 |

|

RU2208380C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ КРИСТАЛЛИЗАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2163943C2 |

| Способ моделирования одностороннего хронического атрофического ринита | 1988 |

|

SU1561090A1 |

| DE 1769659 В1, 08.04.1971 | |||

| US 3915661 А, 28.10.1975. | |||

Авторы

Даты

2005-02-10—Публикация

2003-09-04—Подача