Изобретение относится преимущественно к технологии изготовления резиновых технических изделий и предназначено для изготовления статоров винтовых насосов.

Известен способ изготовления металополимерных изделий, в частности обойм винтовых насосов, включающий последовательное нанесение на формующий сердечник слоев из сырого полимерного материала до образования цилиндрической заготовки с наружным диаметром, соответствующим внутреннему диаметру корпуса, с концами, выполненными с возможностью соединения с другими частями оборудования, установку сердечника с упругой частью изделия концентрично в корпус с адгезивом, предварительно нанесенным на его внутреннюю поверхность, опрессовку упругой части изделия при подаче в обойму с торца под давлением полимерного материала, ее вулканизацию и извлечение сердечника из готового изделия (см. SU 1666343 А1, 30.07.1991, В29С 67/18).

Указанный способ позволяет изготавливать винтовые зубья с упругим слоем одинаковой толщины, дает возможность получать многослойные длинномерные статоры винтового насоса, что в значительной степени улучшает качество изделий.

Однако, как показала практика, недостатком предложенного способа является то, что с увеличением длины статора возрастают трудности с введением сердечника с упругой частью в металлический корпус, а также трудности, связанные с обеспечением надежной опрессовки упругой части к корпусу.

Задачей заявляемого изобретения является обеспечение высокого качества и увеличение наработки на отказ статоров винтовых насосов, а также обеспечение надежной технологии их изготовления.

Поставленная задача по первому варианту исполнения достигается в способе изготовления статора винтового насоса, включающем изготовление упругой части путем последовательного нанесения на формующий сердечник слоев из сырой резиновой смеси до образования цилиндрической заготовки с наружным диаметром, соответствующим внутреннему диаметру корпуса, с концами, выполненными с возможностью соединения с другими частями оборудования, согласно изобретению для получения корпуса используют полимеризующийся композиционный материал, который накладывают на упругую часть, образуя корпус, затем при заданной температуре обеспечивают как вулканизацию упругой части, так и полимеризацию корпуса.

Кроме того, в упругой части проводят армирование гребней винтового зуба статора путем послойной закладки во впадины, образующиеся после нанесения на формующий сердечник рабочего слоя, резинотканевых лент и металлической или пластмассовой арматуры различной конфигурации.

Кроме того, при образовании корпуса из полимеризующегося композиционного материала в его концы устанавливают металлические оголовки различной конструкции.

Поставленная задача по второму варианту исполнения достигается в способе изготовления статора винтового насоса, включающем изготовление упругой части путем последовательного нанесения на формующий сердечник слоев из сырой резиновой смеси до образования цилиндрической заготовки с наружным диаметром, соответствующим внутреннему диаметру корпуса, с концами, выполненными с возможностью соединения с другими частями оборудования, согласно изобретению после сборки упругой части на формующем сердечнике ее вулканизируют, затем на свулканизованную упругую часть, одетую на формующий сердечник, накладывают слои из полимеризующегося композиционного материала, образуя корпус, затем при заданной температуре его полимеризуют.

Сущность изобретения поясняется чертежами.

На фиг.1 показан вариант получения упругой части статора винтового насоса путем последовательного нанесения на формующий сердечник 1 слоев из сырого полимерного материала, которые могут обладать различными физико-механическими показателями в упругих слоях 2, 3, 8, 9, 10, и т.д., их количеством, химической стойкостью, адгезионными свойствами, обеспечивающими надежное крепление к корпусу 11 из композиционных материалов, введением усиливающих слоев из резинотканевой ленты 6 и арматуры 7 в виде профильных металлических или пластмассовых хлыстов.

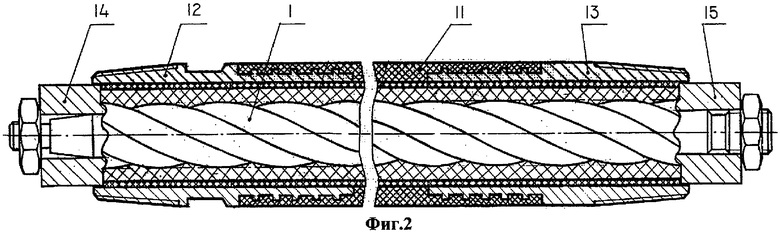

На фиг.2 показан вариант установки в корпус 11 металлических оголовков 12, 13 различной конструкции непосредственно при его сборке на упругой части изделия.

По первому варианту исполнения способ может быть осуществлен следующим образом. Сначала на формующем внутреннюю полость изделия сердечнике 1 образуют из сырого полимерного материала равномерный слой 2, после чего на упругий слой 2 наносят упругий слой 3 (фиг.1), затем вдоль впадины 4 винтового зуба 5 закладывают резинотканевые ленты 6 и металлическую или пластмассовую арматуру 7. Вариант исполнения упругой части изделия может отличаться наличием или отсутствием как резинотканевой ленты 6, так и арматуры 7, геометрией арматуры, различными физико-механическими показателями в упругих слоях 2, 3, 8, 9, 10, и т.д., а также их количеством, химической стойкостью, адгезионными свойствами, обеспечивающими надежное крепление к корпусу 11 из композиционных материалов.

Выполнение упругой части статора винтового насоса на формующем сердечнике 1 с последующей его обкладкой слоями из композиционного материала до получения корпуса 11 с дальнейшим помещением всего изделия в термостат или пресс-форму с заданной температурой, обеспечивающей как вулканизацию резиновой смеси, так и полимеризацию композиционного материала, что позволяет изготавливать многослойные армированные упругие элементы изделий многофункционального назначения, обеспечить изготовление изделий с одинаковыми размерами сечения вдоль его оси, без образования конусности или бочкообразности, а обкладка слоями из композиционных материалов обеспечивает получение надежного корпуса, исключает трудноосуществимые операции введения сердечника с упругой частью в готовый корпус и не требует опрессовки упругой части, что обеспечивает изготовление изделий любой необходимой длины и геометрии высокого качества. Концы корпуса изделия выполняются таким образом, чтобы можно было осуществить соединение с другими частями оборудования.

Способ изготовления в зависимости от требования к изделию включает в себя установку металлических оголовков 12 и 13 различной конструкции в корпус при ее непосредственной сборке на упругой части (фиг.2). Для этого после образования упругой части на концы формующего сердечника 1 одевают шайбы 14, 15 и проводят укладку силовых слоев композиционного материала до наружного диаметра этих шайб, по которым, как по направляющим, одевают металлические оголовки 12, 13, затем проводят окончательную сборку до образования единого монолитного корпуса 11, причем сборка металлических оголовков на шайбы 14, 15 выполняется по скользящей посадке, обеспечивающей соосность резьбы на оголовках и оси изделия в заданных допусках.

По второму варианту исполнения способ изготовления статора винтового насоса предусматривает наложение слоев из композиционных материалов на упругую часть после ее сборки на сердечнике и вулканизации в пресс-форме или в термостате, что обеспечивает получение заданных физико-механических параметров изделия. Отличием этого способа является обеспечение необходимых параметров упругой части и параметров корпуса статора, которые обеспечиваются при определенных разных температурах за счет раздельного проведения вулканизации и полимеризации.

Пример. Многозаходную обойму для винтовых насосов получили по предлагаемому способу путем обкладки «скользкой» резиновой смесью шестизаходного формующего сердечника с наружным диаметром - 35,74 мм, длиной 2,8 м до образования равномерного слоя толщиной 3±0,2 мм. Затем в каждую впадину винтового зуба было введено несколько резинотканевых лент толщиной 0,5-0,8 мм и проведена повторная обкладка следующим слоем резиновой смеси толщиной 4 мм с повышенными связующими свойствами до образования геометрии, близкой к цилиндрической форме, с максимальным диаметром ≈51 мм. После чего были проведены вулканизация упругой части, обкладка силовыми слоями композиционного материала до наружного диаметра ≈58 мм и вживление оголовков с наружным диаметром 74-0,3 мм и внутренним диаметром 58+0,2 мм, далее были проведены окончательная сборка силовой части до образования монолитного корпуса диаметром 74 мм и его полимеризация.

По данному способу было изготовлено несколько обойм.

Для проверки полученные обоймы, кроме неразрушающего контроля при помощи мерных пробок согласно ТУ 38 1051097-77, разрезались вдоль осевой линии и замерялись: шаг в винтовой нарезке, усадка резиновой смеси, минимальный и максимальный диаметры.

Проведенные замеры показали, что изготовленные данным способом обоймы хорошо укладываются в пределы допуска. Отслоений между слоями упругой части и от корпуса обоймы не выявлено. Кривизна осевой линии обоймы и отклонение оси упругой резиновой части от оси корпуса не наблюдались или было значительно меньше заложенных в настоящее время допусков на изготовление изделий по существующим способам.

В результате контрольных замеров было установлено, что предлагаемый способ обеспечивает получение качественных длинномерных изделий, испытания которых в рабочих условиях показали увеличение срока эксплуатации по сравнению с изделиями, выполненными по другим технологиям, в 2-3 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИАФРАГМА С КОНУСНО-ЦИЛИНДРИЧЕСКИМИ ГОРЛОВИНАМИ, СПОСОБ И ПРЕСС-ФОРМА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2344533C1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ РЕЗИНОВЫХ ИЗДЕЛИЙ, НАПРИМЕР ДИАФРАГМ | 2004 |

|

RU2270095C2 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ РЕЗИНОВЫХ ДИАФРАГМ С НАРУЖНЫМ БУРТИКОМ НА ГОРЛОВИНЕ | 2006 |

|

RU2317890C1 |

| НАПОРНАЯ ПЛАВАЮЩАЯ ТРУБА С ПНЕВМАТИЧЕСКИМИ ПОПЛАВКАМИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2358178C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКИХ ТРУБ НА ЭЛАСТИЧНОМ ДОРНЕ | 2009 |

|

RU2458276C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПОРНЫХ РЕЗИНОТКАНЕВЫХ РУКАВОВ | 2008 |

|

RU2376141C1 |

| Способ изготовления эластичных матриц для формования тонких профильных резиновых изделий | 1987 |

|

SU1482808A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТЫХ РЕЗИНОТКАНЕВЫХ ЭЛАСТОМЕРНЫХ КОМПОЗИЦИОННЫХ МЕМБРАННЫХ МАТЕРИАЛОВ | 2014 |

|

RU2583008C1 |

| Способ изготовления манжеты | 1980 |

|

SU1013670A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАТОРА ВИНТОВОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2003 |

|

RU2245981C1 |

Изобретение относится к технологии изготовления статоров винтовых насосов, применяемых в области насосостроения, для использования в винтовых насосах и забойных двигателях. Способ изготовления статора винтового насоса включает изготовление упругой части путем последовательного нанесения на формующий сердечник слоев из сырой резиновой смеси до образования цилиндрической заготовки с наружным диаметром, соответствующим внутреннему диаметру корпуса с концами, выполненными с возможностью соединения с другими частями оборудования. По первому варианту изобретения для получения корпуса используют полимеризующийся композиционный материал, который накладывают на упругую часть, образуя корпус, затем при заданной температуре обеспечивают как вулканизацию упругой части, так и полимеризацию корпуса. По второму варианту изобретения после сборки упругой части на формующем сердечнике ее вулканизируют, затем на свулканизованную упругую часть, одетую на формующий сердечник, накладывают слои из полимеризующегося композиционного материала, образуя корпус, затем при заданной температуре его полимеризуют. Повышается качество изделий и обеспечивается возможность изготавливать статоры любой необходимой промышленной длины. 2 н. и 2 з.п. ф-лы, 2 ил.

| Способ изготовления металлополимерных изделий | 1988 |

|

SU1666343A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАТОРА ВИНТОВОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2003 |

|

RU2245981C1 |

| US 5171138 A, 15.12.1992 | |||

| Способ получения металлического кальция | 2016 |

|

RU2633673C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛЕБНОГО КВАСА | 2015 |

|

RU2590328C1 |

| Образец для испытания конструкционной прочности материала | 2024 |

|

RU2839724C1 |

Авторы

Даты

2008-02-10—Публикация

2006-01-26—Подача