Изобретение относится к обработке давлением листового металлического материала и может быть использовано при разработке оборудования, осуществляющего локальную формовку каналов в элементах плоских теплообменников.

Перспективным направлением нанесения рельефа на большие поверхности (несколько квадратных метров) листовых заготовок является формовка деформирующим валом с эластичной оболочкой.

Известен стан локальной формовки для изготовления изделий с выпукло-вогнутой рельефной поверхностью из листового металла, выбранный в качестве аналога, который содержит станину с приводом горизонтального перемещения стола, стол, на котором закреплена матрица с заданной рельефной поверхностью, и траверсу со штоком, на котором установлен деформирующий вал с эластичной оболочкой. Заданный рельеф на поверхности листовой заготовки формируется при ее пропускании между матрицей и вращающимся валом с эластичной оболочкой (патент Российской Федерации №1699345, кл. В 21 D 22/10, 1991 г.).

К недостаткам устройства следует отнести ограниченные возможности при формовке рельефа на листовой заготовке по глубине, в том числе при формовке продольных каналов в элементах панелей плоских теплообменников, так как при использовании рабочего инструмента с эластичной оболочкой максимальные нормальные напряжения на контактной поверхности эластичной оболочки с заготовкой, как правило, не превышают 10 МПа.

Для устранения этого недостатка была предложена конструкция стана локальной формовки с дополнительным профилированным валом, который служит для доформовки каналов в листовой заготовке до требуемой глубины.

Это устройство выбрано в качестве прототипа, так как является наиболее близким к изобретению.

Заданный рельеф на поверхности листовой заготовки формируется при ее последовательном пропускании между матрицей и вращающимся валом с эластичной оболочкой и жестким валом с рельефной поверхностью (патент Российской Федерации №2074781, кл. В 21 D 22/10 5/14, 1994 г.).

Недостаток известного устройства заключается в потере производительности, связанной, во-первых, с потерей времени на совершение холостого хода, во-вторых, с малой скоростью перемещения стола (не более 1,5 м/мин), ограниченной тем, что стол имеет достаточно большую массу (примерно 700-800 кг), а следовательно, не может прекратить движение сразу после выключения привода его горизонтального перемещения в конце хода и еще некоторое время продолжает движение под действием сил инерции, что требует дополнительного расстояния, включаемого в длину стола во избежание биения жестко связанной со столом гайки о подшипник винта. Эта и другие конструктивные особенности стана определяют его достаточно большие габаритные размеры (длина станины должна быть больше двух длин стола), а следовательно, еще один недостаток - большую металлоемкость. Недостатком является также необходимость в дополнительных энергозатратах на совершение станом холостого хода.

Задачей изобретения является повышение производительности стана, уменьшение его габаритов и вследствие этого уменьшение его металлоемкости, а также уменьшение энергозатрат на изготовление единицы продукции.

Техническим результатом изобретения является повышение производительности стана, снижение его металлоемкости и энергозатрат на выпуск единицы продукции.

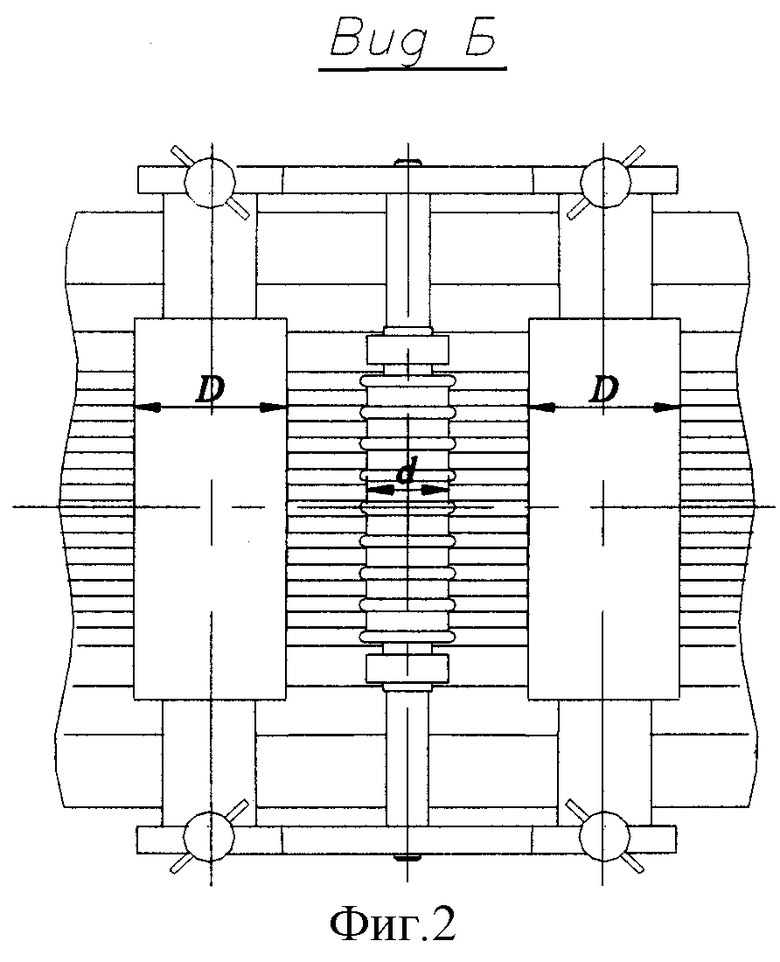

Технический результат достигается тем, что изобретенный стан локальной формовки для изготовления элементов панелей плоских теплообменников содержит станину, привод горизонтального перемещения стола, стол с закрепленной на нем матрицей с заданной рельефной поверхностью, а также жестко связанную со станиной траверсу с установленным по ее центру профилированным жестким валом для окончательного деформирования листовой заготовки, который имеет привод вертикального перемещения, и двумя валами с эластичной оболочкой для предварительного деформирования листовой заготовки, смонтированными по краям траверсы на равном расстоянии L=D/2+d/2+(20...200 мм) от оси жесткого вала, что дает возможность исключить холостой ход в работе стана, где D - диаметр вала с эластичной оболочкой, d - диаметр жесткого вала. Траверса может быть закреплена на станине неподвижно, либо траверса может быть закреплена на станине подвижно и иметь привод горизонтального перемещения, а стол может быть закреплен на станине неподвижно.

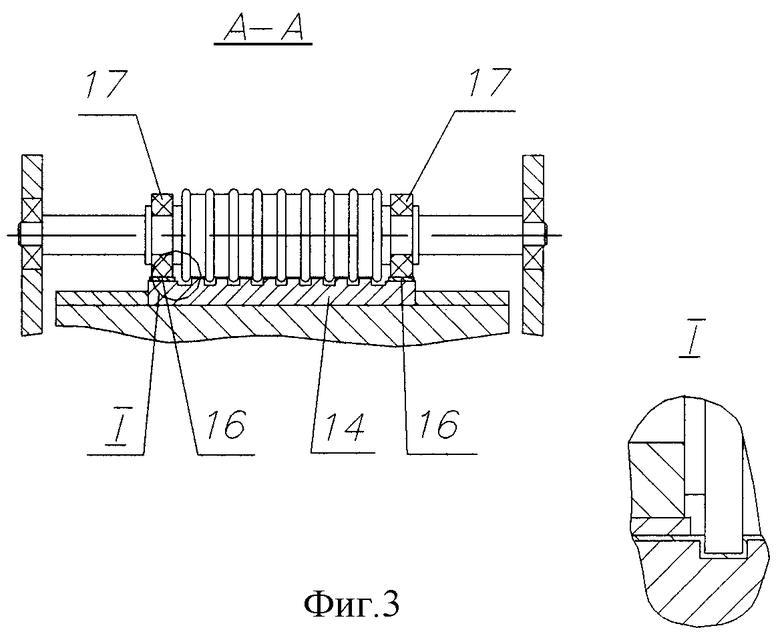

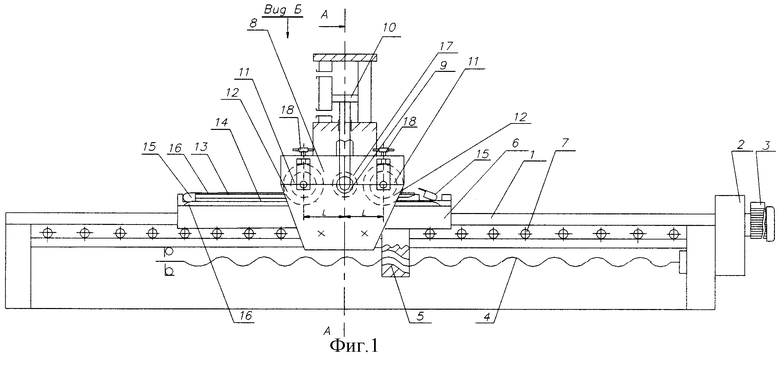

Схема предложенной конструкции стана представлена на фиг.1-3. Стан состоит из станины 1, привода горизонтального перемещения с редуктором 2, двигателем 3, винтовой парой в виде вала-винта 4 и гайки 5, жестко связанной со столом 6, который имеет возможность двигаться по станине с помощью роликов 7, расположенных снизу стола 6. Траверса 8 жестко закреплена на станине 1. На траверсе 8 установлен деформирующий жесткий вал 9 с рельефной поверхностью, который имеет привод вертикального перемещения 10, причем привод может быть выполнен механическим, гидравлическим, электрическим или комбинированным из приводов перечисленных выше. Также в траверсе 8 по ее краям на равном расстоянии от оси жесткого вала 9 с рельефной поверхностью установлены два вала 11 с эластичной оболочкой 12 для предварительного деформирования листовой заготовки 13. На столе 6 установлена матрица 14, на которую размещают листовую заготовку 13, фиксируя ее положение поперек стола с помощью поперечных прижимов 15 и вдоль стола при помощи продольных прижимных планок 16, которые в свою очередь фиксируются при помощи демпфирующих прижимных роликов 17, установленных на жестком валу 9 с рельефной поверхностью. Вертикальное перемещение валов 11 регулируется нажимными винтами 18.

Стан работает следующим образом. В исходном положении стол 6 находится в крайнем (левом или правом) положении. На матрицу 14 устанавливают заготовку 13, фиксируют ее при помощи поперечных прижимов 15 и продольных прижимных планок 16, затем включают двигатель 3, который через редуктор 2 приводит в движение вал-винт 4, и стол 6, жестко связанный с гайкой 5, начинает горизонтальное перемещение по роликам 7 из крайнего левого положения направо. Заготовка 13 проходит последовательно вместе со столом 6 и матрицей 14 между левым валом 11 с эластичной оболочкой 12, жестким валом 9 с рельефной боковой поверхностью и правым валом 11 с эластичной оболочкой 12. При этом левый вал 11 с эластичной оболочкой 12 осуществляет предварительную формовку каналов в листовой заготовке.

Жесткий вал 9 с рельефной боковой поверхностью опускается при помощи привода вертикального перемещения 10 в предварительно отформованные углубления рельефа и осуществляет окончательное деформирование, обеспечивая необходимую степень деформации материала заготовки 13. Правый вал 11 с эластичной оболочкой 12 прижимает заготовку 13, создавая натяжение материала заготовки, что исключает образование продольных складок. По ходу движения стола 6 продольные прижимные планки 16 фиксируют листовую заготовку 13 при помощи катящихся по ним демпфирующих прижимных роликов 17, установленных на жестком валу 9 с рельефной поверхностью, прижимая края заготовки 13 к матрице 14. В конце рабочего хода, когда правый вал 11 с эластичной оболочкой 12 полностью скатывается с матрицы 14, стол 6 останавливается в крайнем правом положении и полученное изделие удаляется из матрицы. Далее цикл обработки последующей заготовки повторяется при перемещении стола из крайнего правого положения в крайнее левое положение. При этом правый вал 11 с эластичной оболочкой 12 осуществляет предварительное деформирование листовой заготовки 13, а левый вал 11с эластичной оболочкой 12 создает натяжение заготовки 13.

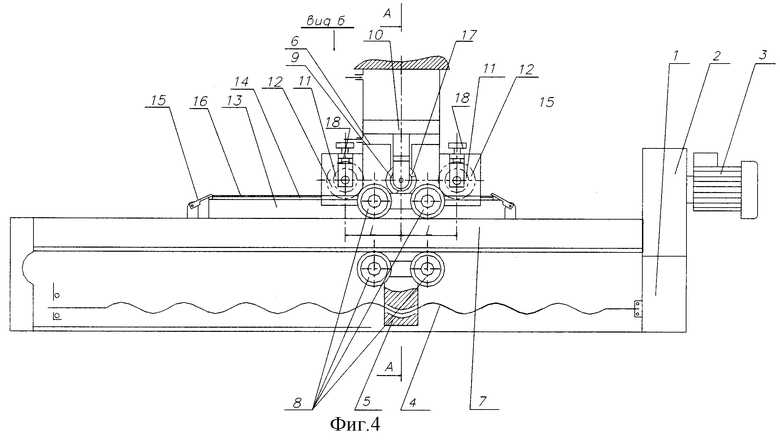

Предложенная конструкция стана с подвижной траверсой представлена на фиг.4. Стан изготавливается таким образом, что стол неподвижно закреплен на станине, а траверса соединена с приводом горизонтального перемещения и установлена на спаренных роликах, которые расположены сверху и снизу неподвижного стола, что дает ей возможность горизонтального перемещения.

Стан состоит из станины 1, привода горизонтального перемещения с редуктором 2, двигателем 3, винтовой пары в виде вала-винта 4 и гайки 5, жестко связанной с траверсой 6, которая таким образом имеет возможность двигаться по неподвижному столу 7 с помощью спаренных роликов 8, расположенных сверху и снизу стола 7. В траверсе 8 установлен деформирующий жесткий вал 9 с рельефной поверхностью, который имеет привод вертикального перемещения 10. Также в траверсе по ее краям на равном расстоянии от оси жесткого вала 9 и на одном уровне с ним установлены два вала 11 с эластичной оболочкой 12.

На неподвижном столе 7 установлена матрица 13, на которую размещают листовую заготовку 14, фиксируя ее положение с помощью поперечных прижимов 15 и продольных прижимных планок 16, которые в свою очередь фиксируются при помощи демпфирующих прижимных роликов 17 установленных на жестком валу 9 с рельефной поверхностью. Вертикальное перемещение валов 11 регулируется нажимными винтами 18.

Стан локальной формовки для изготовления элементов панелей плоских теплообменников работает следующим образом.

В исходном положении траверса 6 находится в крайнем (левом или правом) положении. На матрицу 13 устанавливают заготовку 14, фиксируют ее при помощи поперечных прижимов 15 и продольных прижимных планок 16, затем включают двигатель 3, который через редуктор 2 приводит в движение вал-винт 4. Траверса 6 через жестко связанную с ней гайку 5 начинает горизонтальное перемещение по роликам 7 из крайнего левого положения направо. При движении траверсы 6 правый вал 11 с эластичной оболочкой 12 осуществляет предварительную формовку каналов в листовой заготовке 14. Жесткий вал 9 с рельефной боковой поверхностью опускается при помощи привода вертикального перемещения 10 в предварительно отформованные углубления рельефа и осуществляет окончательное деформирование, обеспечивая необходимую степень деформации материала заготовки 14. При этом левый вал 11 с эластичной оболочкой 12 прижимает заготовку 14, создавая натяжение материала заготовки, что исключает образование продольных складок. По ходу движения траверсы 6 продольные прижимные планки 16 фиксируют листовую заготовку 14 при помощи катящихся по ним демпфирующих прижимных роликов 17, установленных на жестком валу 9 с рельефной поверхностью, прижимая края заготовки 13 к матрице 14. Процесс заканчивается остановкой траверсы 6 в крайнем правом положении в конце рабочего хода, когда левый вал 11 с эластичной оболочкой 12 полностью скатывается с матрицы 14. Полученное изделие удаляется из матрицы 13. Далее цикл обработки последующей заготовки повторяется при перемещении траверсы из крайнего правого положения в крайнее левое положение. При этом левый вал 11 с эластичной оболочкой 12 осуществляет предварительное деформирование листовой заготовки 13, а правый вал 11 с эластичной оболочкой 12 создает натяжение заготовки 13.

Предложенная конструкция стана, в которой горизонтальное перемещение совершает траверса с двумя валами с эластичной оболочкой, а стол, матрица и заготовка остаются неподвижными, обеспечивает достижение необходимого технического результата. А именно: увеличивает производительность стана, во-первых, за счет увеличения скорости перемещения подвижной части конструкции (траверсы) из-за меньшей ее инерционности, во-вторых, благодаря использованию возвратного хода в качестве рабочего. Обеспечивается также уменьшение энергозатрат на единицу выпускаемой продукции. Снижается металлоемкость стана, уменьшаются его габаритные размеры за счет уменьшения длины станины.

Изобретение относится к обработке металлов давлением и может быть использовано для локальной формовки каналов в плоских теплообменниках. Стан содержит станину, стол с приводом его горизонтального перемещения, закрепленную на столе матрицу с заданной рельефной поверхностью, траверсу, закрепленную на станине, два деформирующих вала с эластичной оболочкой, привод вертикального перемещения, установленный в центре траверсы деформирующий жесткий вал с рельефной боковой поверхностью. Упомянутые валы с эластичной оболочкой смонтированы по краям траверсы. При увеличении производительности снижается металлоемкость стана и уменьшаются энергозатраты. 2 з.п. ф-лы, 4 ил.

D - диаметр вала с эластичной оболочной;

d - диаметр жесткого вала.

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ВЫПУКЛО-ВОГНУТЫМ РЕЛЬЕФОМ ИЗ ЛИСТОВОГО МЕТАЛЛА | 1994 |

|

RU2074781C1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ЭЛАСТИЧНОЙ СРЕДОЙ | 1997 |

|

RU2124411C1 |

| US 5119658 А, 06.09.1992 | |||

| Вихревой распылительный аппарат | 1974 |

|

SU494170A1 |

Авторы

Даты

2005-02-20—Публикация

2003-04-10—Подача