Изобретение относится к способу изготовления деталей из стекла и/или стеклокерамики путем формования из стеклокерамических заготовок и/или стеклянных заготовок, а также к устройству для проведения способа.

Формование стеклокерамики, в частности, объемное формование (формование в трех измерениях) проводят согласно одному из первых способов уровня техники, исходя из стекловидного предварительного продукта, так как после проведенной керамизации стекла деформация в общем случае снова является возможной лишь обходным путем, через расплав.

Для того, чтобы исходное стекло стеклокерамики можно было деформировать обычными для стекла способами деформации, как, например, осаживание под силой тяжести или осаживание в вакууме, его, как правило, нагревают до температур около 1000°С, при которых происходит рост кристаллов, если заранее были образованы зародыши. При нагревании исходного стекла до заданной температуры примерно 1000°С, при которой может проходить рост кристаллов, неизбежно должна быть пройдена область образования зародышей кристаллизации, в которой выделяются самые малые зародыши кристаллизации и которая лежит в диапазоне от 700 до 800°С.

Для того, чтобы в критической области образования зародышей кристаллизации предотвратить зарождение и прорастание центров кристаллизации, которое может проходить негомогенно, и негативное воздействие на свойства стеклокерамики при последующем процессе керамизации, или чтобы вследствие предварительного зарождения и прорастания центров кристаллизации в последующем способе формования это не привело к кристаллизации, вследствие чего формование становится невозможным, область образования зародышей следует проходить как можно быстрее.

Формование стекол осуществляется, исходя из стеклянной заготовки, обычными для стекла способами деформации, как, например, осаживание под силой тяжести или осаживание в вакууме, при котором стеклянную заготовку обычно нагревают до температур выше точки размягчения, к примеру, 1000°С.

Быстрый нагрев стеклокерамической заготовки или стеклянной заготовки можно осуществить, например, благодаря использованию поверхностных нагревателей большой мощности, как, например, газовые горелки.

Поверхностными нагревателями называют, в общем, такие нагреватели, при которых, по меньшей мере, 50% всей тепловой мощности источника нагрева подводится к поверхности или в близкие к поверхности слои прогреваемого объекта.

Особый вид поверхностного нагрева представляет описанный выше прогрев в газовом пламени, причем обычно температуры пламени лежат в области примерно 1000°С. Прогревание с помощью газовой горелки осуществляется большей частью путем передачи тепловой энергии горячего газа через поверхность стеклокерамической заготовки или стеклянной заготовки. При этом может создаваться градиент температуры, который может оказать негативное влияние на формование, например, на основании градиентов вязкости. В частности, это действительно для толщин стекла ≥5 мм.

Для того, чтобы достичь прогрева стеклянной или стеклокерамической заготовки с помощью теплопроводности, требуется высокий подвод мощности к газовой горелке. Такой прогрев ограничен малыми поверхностями, так как с помощью газовой горелки невозможна полноценная подача требуемой удельной мощности.

Прогрев с помощью газовых горелок, таким образом, не подходит для изготовления комплексных, объемных изделий из стеклокерамики, а ограничен простой геометрией.

Другими недостатками нагрева с помощью газовых горелок являются, например,

- относительно неконтролируемое формирование пламени,

- внесение вредных газов,

которые могут оказывать нежелательное воздействие на свойства материала.

Другая возможность изготовления деформированной в трех измерениях стеклокерамики состоит в том, что его осуществляют во время процесса керамизации путем наложения на соответствующую форму. Так как при этом, однако, не получаются, собственно, требуемые низкие значения вязкостей, то хотя и могут формироваться сложные геометрические формы, однако, лишь с большими радиусами изгиба.

Из заявки PCT/FR 96/00927 известна дополнительная обработка предварительной ступени стеклокерамики, причем непосредственно на ванне плавления прокатанная стеклянная полоса при достижении требуемой температуры, происходящей от высоких температур, была подвергнута формованию еще прежде, чем была достигнута критическая область образования зародышей кристаллизации в стеклокерамике.

Недостатком способа, известного из французской заявки PCT/FR 96/00927, являются чрезвычайно высокие затраты, так как нужно внедриться непосредственно в непрерывный процесс изготовления фасонного стекла. К тому же не является возможным независимое от работы ванны последующее формование с помощью нового нагрева, например, подвергнутых промежуточному хранению стеклокерамических заготовок после их охлаждения.

Другая возможность изготовления деформированных в трех измерениях стекол состоит в том, что его осуществляют, не (исходя) из стеклянной заготовки, а уже во время или после процесса плавления путем наложения на соответствующую форму.

Таким образом, стекло можно подвергнуть формованию непосредственно на ванне плавления, например, из прокатанной стеклянной полосы.

Недостатком такого способа является то, что формование стекла сопряжено с работой ванны.

Задачей изобретения является предложить способ и устройства для изготовления деталей из стеклокерамики и/или деталей из стекла посредством деформирования из стеклокерамической заготовки и/или стеклянной заготовки, с помощью которого преодолеваются описанные выше недостатки. В частности, способ должен обеспечить следующие возможности:

- не зависимое от работы ванны функционирование, например, подключенное после нее,

- комплексное деформирование в трех измерениях также с малыми радиусами изгиба,

- исключение в достаточной степени вредной предварительной керамизации.

- исключение в достаточной степени вредных градиентов температуры.

Согласно изобретению задача решается благодаря тому, что в способе согласно ограничительной части формулы изобретения процесс формования проводится при использовании инфракрасного излучения, предпочтительно коротковолнового инфракрасного излучения с длиной волны <2,7 мкм или NIR-излучения.

В первом варианте выполнения изобретения предусмотрено, что деформирование осуществляется во время размягчения стеклянной заготовки.

В другом варианте выполнения изобретения предусмотрено, что способ формования проводят как дополнительную обработку стеклокерамической заготовки перед ее керамизацией. Это имеет то преимущество, что стекло можно в любое время автономно подвергнуть деформации.

Альтернативой этому решению может быть проведение деформации вместе с керамизацией стеклокерамической заготовки.

Особенно предпочтительно, если подвергнутая деформации стеклокерамическая заготовка и/или стеклянная заготовка является стеклянной плитой.

В качестве способов формования возможны все обычные способы формования при обработке стекла, например, деформирование путем осаживания под воздействием силы тяжести, которое можно поддержать с помощью вакуума. В этом случае говорят о вакуумном осаживании. Альтернативой этому может быть осаживание в форму с помощью пуансона или с помощью вдувания воздуха.

Наряду с процессом формования путем осаживания в форму можно проводить в качестве альтернативы или в комбинации с процессом осаживания направленное инфракрасное облучение стеклянной или стеклокерамической заготовки, благодаря чему можно осуществить заданное прогревание в отдельных зонах и, таким образом, формование.

В дополнение или в качестве альтернативы направленному инфракрасному излучению можно заданные определенные области заготовки нагревать или поддерживать холодными путем установки выполненных соответствующим образом диафрагм.

Особенно предпочтительно, если весь способ формования проводится в полости инфракрасного излучения, и прогревание осуществляется с помощью излучателей инфракрасного излучения в качестве источников излучения.

В одном варианте выполнения изобретения предусмотрено, что прогревание стеклокерамической заготовки и/или стеклянной заготовки отчасти проводится непосредственно с помощью инфракрасного излучения излучателей инфракрасного излучения, а другая часть осуществляется косвенно с помощью отраженного от стенок, потолка и/или пола или обратно рассеянного инфракрасного излучения.

Особенно предпочтительно, если доля косвенного, т.е. обратно рассеянного или отраженного излучения, которое воздействует на прогреваемую стеклянную или стеклокерамическую заготовку, составляет больше, чем 50%, предпочтительно больше, чем 60%, предпочтительно больше, чем 70%, особенно предпочтительно больше, чем 80%, особенно предпочтительно больше, чем 90%, в особенности больше, чем 98% общей мощности излучения.

Для обеспечения равномерности температуры предварительный прогрев можно осуществлять в обычной печи. Также возможен дополнительный прогрев формованного стекла или формованной стеклокерамики.

Наряду со способом решение поставленной задачи осуществляется также устройством для проведения способа, которое, в частности, отличается тем, что оно включает полость инфракрасного излучения со стенками, потолком и/или полом, отражающими инфракрасное излучение, причем в полости инфракрасного излучения расположено большое число излучателей инфракрасного излучения.

Полости инфракрасного излучения раскрыты, например, в заявке США US-A-4789771, а также европейской заявке ЕР-А-0133847, на содержание которых дается ссылка в полном объеме.

Предпочтительно доля инфракрасного излучения, отраженного и/или рассеянного поверхностями стенок, пола и/или потолка, составляет более 50% излучения, попадающего на эти поверхности.

Особенно предпочтительно, если доля инфракрасного излучения, отраженного и/или рассеянного поверхностями стенок, пола и/или потолка, составляет более 90%, в особенности более 98%.

Особым преимуществом применения полости инфракрасного излучения является то, что при применении очень сильно отражающих и/или обратно рассеивающих материалов стенок, пола и/или потолка речь идет о резонаторе высокого качества Q, который имеет очень незначительные потери и поэтому обеспечивает очень высокое использование энергии.

При применении диффузионно обратно рассеивающих материалов стенок, потолка и/или пола достигается особенно равномерное проникновение излучения ко всем объемным элементам полости под всеми углами. Таким образом, исключаются возможные эффекты затенения комплексно деформированных стеклокерамических деталей и/или деталей из стекла.

В качестве обратно рассеивающего, т.е. отражающего материала стенок могут найти применение, например, шлифованные плиты из алюминиево-кварцевого композиционного материала, толщиной примерно 30 мм.

В качестве других, обратно рассеивающих материалов в качестве материалов стенок, потолка и/или пола или покрытий полости инфракрасного излучения возможны, например, один или несколько из следующих материалов:

Аl2О3; BaF2; ВаТiO3; CaF2; СаТiO3; МgО3, 5Аl2О3; МgО; SrF2; SiO2; SrTiO3; TiO2; шпинель; кордиерит; кордиеритная спеченная стеклокерамика.

В предпочтительном варианте выполнения изобретения излучатели инфракрасного излучения имеют цветовую температуру больше 1500 К, особенно предпочтительно больше 2000 К, совершенно особенно предпочтительно больше 2400 К, в особенности больше, чем 2700 К, особенно предпочтительно больше, чем 3000 К.

Для того, чтобы избежать перегрева излучателей инфракрасного излучения, их предпочтительно охлаждают, в частности, охлаждают воздухом или водой.

Для целевого прогрева стекла или стеклокерамики, например, с помощью направленных излучателей предусмотрено, что излучатели инфракрасного излучения могут по отдельности выключаться, в частности, могут регулироваться в отношении электрической мощности.

Ниже изобретение описывается более подробно с помощью чертежей, на которых показаны примеры выполнения.

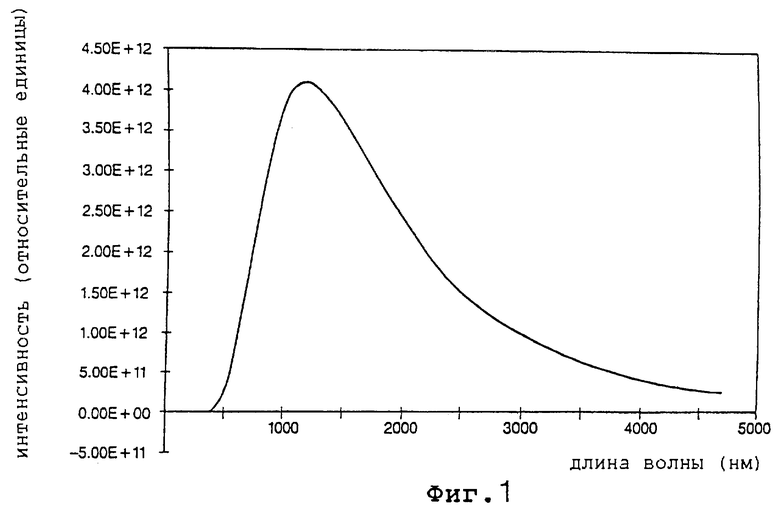

На Фиг.1 показана кривая Планка инфракрасного излучателя с температурой примерно 2400 К;

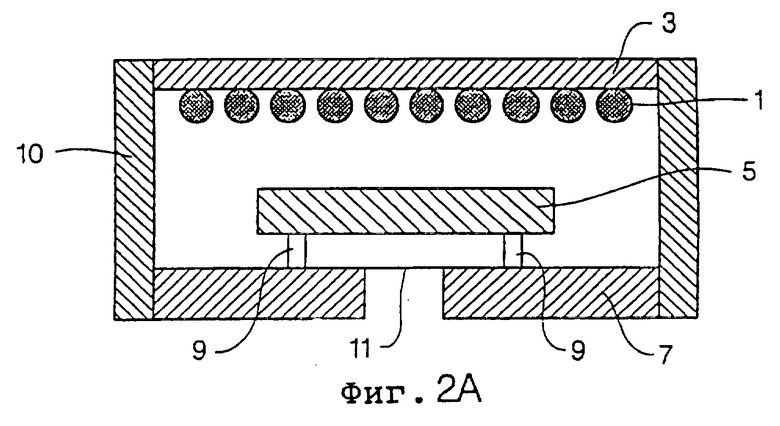

Фиг.2А - устройство нагревателя согласно изобретению с полостью инфракрасного излучения;

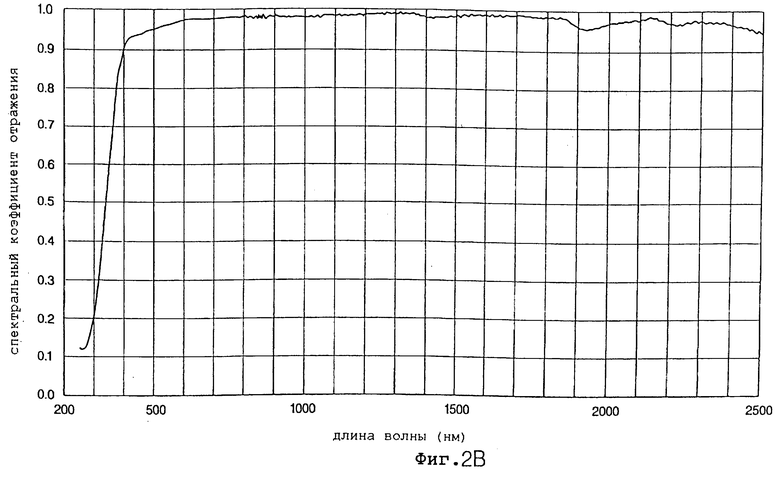

Фиг.2Б - кривая отражения в зависимости от длины волны Аl2O3 Sintox, фирмы Morgan Matroc, Тройсдорф, с коэффициентом отражения >95%, через широкую спектральную область >98%, в области длин волн инфракрасного излучения;

Фиг.3А - кривая нагрева формуемой стеклокерамической заготовки в нагревательном устройстве, включающем полость инфракрасного излучения;

Фиг.3Б - кривая нагрева формуемой стеклянной заготовки в нагревательном устройстве, включающем полость инфракрасного излучения;

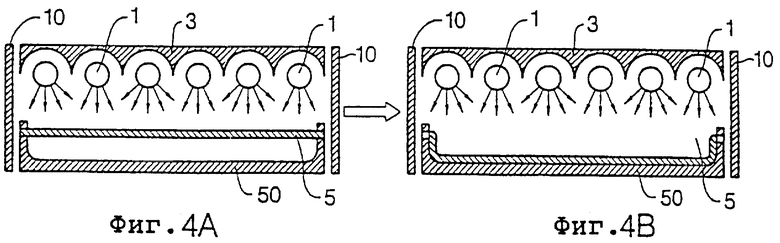

Фиг.4А - Б - деформация стеклокерамической заготовки и/или стеклянной заготовки путем осаживания под действием силы тяжести;

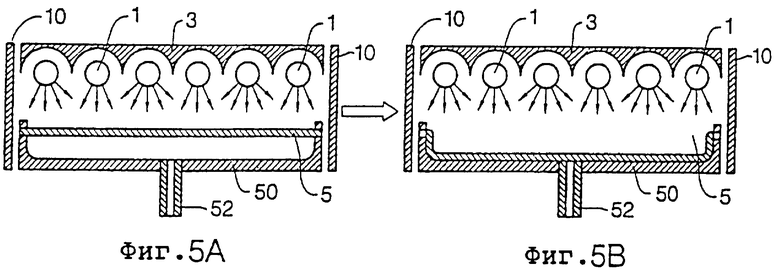

Фиг.5А - Б - деформация стеклокерамической заготовки и/или стеклянной заготовки с помощью вакуумного осаживания;

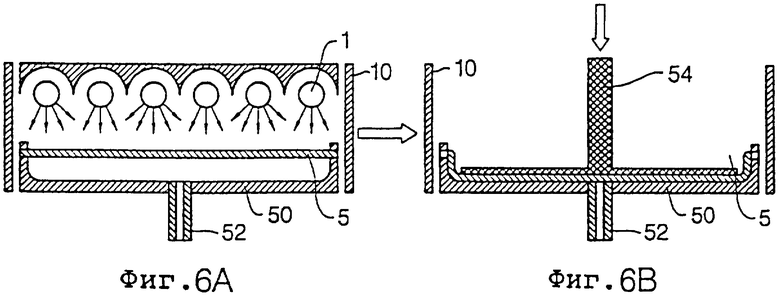

Фиг.6А - Б - деформация стеклокерамической заготовки и/или стеклянной заготовки с помощью осаживания прессовым инструментом;

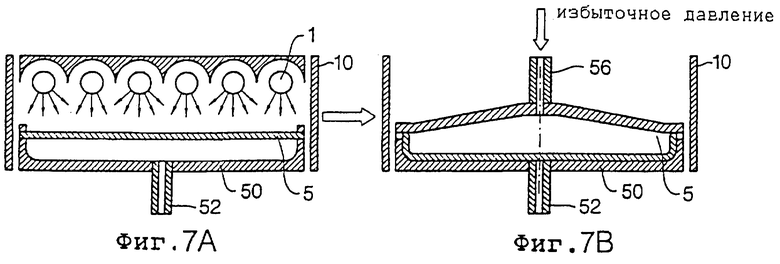

Фиг.7А - Б - деформация стеклокерамической заготовки и/или стеклянной заготовки с помощью осаживания при наложении избыточного давления;

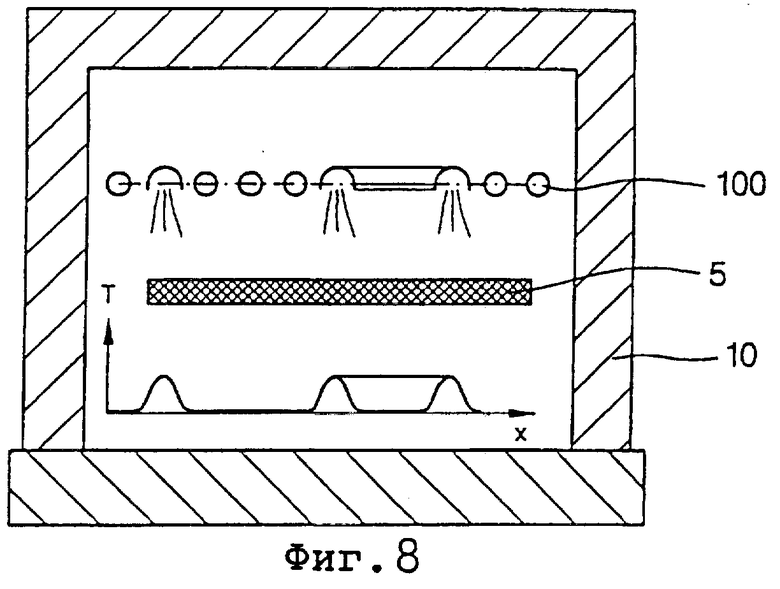

Фиг.8 - деформация стеклокерамической заготовки и/или стеклянной заготовки с помощью направленного инфракрасного излучателя;

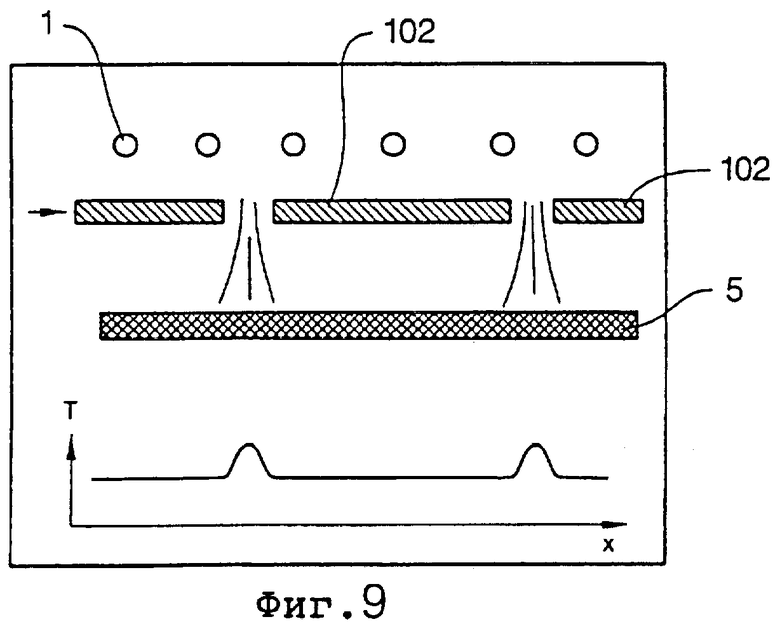

Фиг.9 - деформация стеклокерамической заготовки и/или стеклянной заготовки в полости инфракрасного излучения с диафрагмой.

На Фиг.1 показано распределение интенсивности источника инфракрасного излучения, который можно использовать для прогревания стеклянной или стеклокерамической заготовки для комплексного формования согласно изобретению. Предлагаемые для использования излучатели инфракрасного излучения могут представлять собой линейные галогенные трубчатые кварцевые излучатели инфракрасного излучения с номинальной мощностью примерно 2000 Вт при напряжении 230 В, которые предпочтительно имеют цветовую температуру примерно 2400 К. Эти излучатели инфракрасного излучения в соответствии с законом смещения Вина имеют максимум излучения при длине волны 1210 нм.

В способе формования согласно изобретению нагревательное устройство и отжигаемое изделие или подлежащая формованию стеклянная или стеклокерамическая заготовка находятся в оснащенной излучателями инфракрасного излучения полости инфракрасного излучения. При этом предполагается, что сами излучатели из кварцевого стекла являются в достаточной степени термостойкими или должны соответственным образом охлаждаться. Трубка из кварцевого стекла может применяться до примерно 1100°С. Предпочтительно, чтобы трубки из кварцевого стекла были значительно длиннее, чем нагревательная спираль, и должны выступать из зоны нагревания так, чтобы подсоединения находились в холодной области, чтобы электрические подсоединения не перегревались. Трубки из кварцевого стекла могут быть выполнены с покрытием или без него.

На фиг.2А представлен первый вариант выполнения нагревательного устройства для способа формования согласно изобретению с полостью инфракрасного излучения.

Представленное на фиг.2А нагревательное устройство охватывает большое число излучателей 1 инфракрасного излучения, которые расположены под рефлектором 3 из материала с высокими отражательными или обратно рассеивающими свойствами. С помощью рефлектора достигается, что мощность, испускаемая излучателями инфракрасного излучения в других направлениях, отклоняется на стеклянную или стеклокерамическую заготовку. Испускаемое излучателями инфракрасного излучения излучение частично проходит через полупрозрачную в этом диапазоне длин волн стеклокерамическую заготовку 5 или стеклянную заготовку 5 и попадает на подложку 7 из обладающего высокими отражательными или сильно рассеивающими свойствами материала. Особенно пригоден для этого Quarzal (алюминиево-кварцевый композиционный материал), который в инфракрасной области отражает примерно 90% попадающего излучения. Альтернативой ему могла бы найти применение также Аl2O3, которая обладает коэффициентом отражения примерно 98%. На подложку 7 с помощью, например, полос из Quarzal или Аl2O3 устанавливают заготовку из стеклокерамики или из стекла. Температуру нижней стороны можно замерять с помощью пирометра через отверстие 11 в подложке.

Стенки 10 вместе с рефлектором 3 в качестве потолка и подложкой 7 в качестве пола при соответствующем оснащении отражающим или диффузионно обратно рассеивающим материалом, или Quarzal, или Аl2O3 могут образовывать полость инфракрасного излучения высокого качества.

На Фиг.3А показана кривая нагрева подлежащей деформации стеклокерамической заготовки способом согласно изобретению, причем подлежащая деформации стеклокерамическая заготовка имеет размеры примерно 200 мм при толщине 4 мм.

На Фиг.3Б показана кривая нагрева подлежащей деформации стеклянной заготовки способом согласно изобретению, причем подлежащий деформации стеклянный образец имеет размеры примерно 200 мм при толщине 4 мм.

Способ нагрева или термической обработки осуществлялся следующим образом.

Прогревание подлежащей деформации и при необходимости затем керамиэируемой стеклокерамической заготовки или подлежащей деформации стеклянной заготовки проводили вначале в полости инфракрасного излучения согласно фиг.2А, окруженной алюминиево-кварцевым композиционным материалом (Quarzal), потолок которой был образован алюминиевым рефлектором с находящимися под ним излучателями инфракрасного излучения. Образцы соответствующим образом были уложены на Quarzal.

В полости инфракрасного излучения стеклянные или стеклокерамические заготовки непосредственно облучали с помощью нескольких галогенных излучателей инфракрасного излучения, которые находились на расстоянии 10-150 мм над подлежащими деформации стеклянными или стеклокерамическими заготовками.

Нагревание соответствующей стеклокерамической заготовки или стеклянной заготовки осуществлялось теперь с помощью управления излучателей инфракрасного излучения посредством тиристорного задатчика на основе процессов поглощения, отражения и рассеяния, как далее описывается подробно:

Так как длина поглощения используемого коротковолнового инфракрасного излучения в стекле намного больше, чем размеры прогреваемых объектов, то большая часть попадающего излучения пропускается через образец. Так как, с другой стороны, поглощенная энергия на объем в каждой точке стекла примерно одинакова, то по всему объему достигается равномерный прогрев. При проведении опыта согласно фиг.3А и 3Б для деформируемого стеклокерамического или стеклянного образца излучатели инфракрасного излучения и подлежащий прогреву стеклянный или стеклокерамический образец находятся в полости инфракрасного излучения, стенки, пол и/или потолок которого состоят из материала с поверхностью, обладающей высокой отражательной способностью, причем, по меньшей мере, часть поверхности стенок, пола и/или потолка преобладающим образом диффузионно обратно рассеивает попадающее на них излучение. Благодаря этому преобладающая часть вначале пропущенного через стеклянную или стеклокерамическую заготовку излучения после отражения или рассеяния стенками, полом и/или потолком вновь попадает в прогреваемый объект и снова отчасти поглощается. Путь излучения, пропущенного также после второго прохода через стеклянную или стеклокерамическую заготовку, продолжается аналогично. С помощью этого способа достигается не только равномерный прогрев в глубину, но также значительно лучше используется приложенная энергия, чем при лишь простом проходе через стеклянную или стеклокерамическую заготовку.

На фиг.4А и 4Б представлена конструкция для формования стеклянной или стеклокерамической заготовки 5 в полости инфракрасного излучения с нагревательными излучателями 1 инфракрасного излучения путем осаживания под воздействием силы тяжести.

Излучатели 1 инфракрасного излучения расположены в полости излучения над стеклокерамической заготовкой 5 или стеклянной заготовкой 5, подлежащей формованию. Над излучателями 1 инфракрасного излучения находятся рефлекторы 3.

Излучатели 1 инфракрасного излучения прогревают стеклокерамическую заготовку 5 или стеклянную заготовку 5 с верхней стороны. Форма 50, в которую опускается заготовка 5, также как и стенки 10 полости инфракрасного излучения, покрыты материалом, отражающим инфракрасные лучи. Инфракрасное излучение, попадающее на стенки 10 или форму 50, отчасти отражается в доле более 50%, предпочтительно 90% или 95%, особенно предпочтительно 98%. Отраженное обратно излучение при повторном проходе снова прогревает стеклокерамическую заготовку или стеклянную заготовку.

Если превышена определенная температура в стеклокерамической заготовке или стеклянной заготовке, то прогретая стеклокерамическая заготовка или стеклянная заготовка опускается в форму 50 под воздействием своей силы тяжести, как представлено на фиг.4Б.

При стеклокерамических заготовках процесс может проводиться как перед керамизацией, так и вместе с процессом керамизации.

По окончании процесса формования деформированная стеклянная деталь или стеклокерамическая деталь после прекращения нагревания с помощью излучателей инфракрасного излучения извлекается из формы.

Возможен дополнительный нагрев в печи.

Процесс формования можно поддержать за счет создания вакуума, как представлено на фиг.5А и 5Б.

Для этого в форме под подлежащей формованию стеклокерамической заготовкой 5 или стеклянной заготовкой 5 предусмотрено подсоединение для создания вакуума.

Осаживание под воздействием силы тяжести после прогревания с помощью излучателей инфракрасного излучения подкрепляется созданием вакуума.

Альтернативно можно предусмотреть, как представлено на фиг.6А и 6Б, пуансон для поддержания процесса деформации. Для этого после прогревания плиты излучатели инфракрасного излучения, которые находятся над подлежащей прогреванию плитой, предпочтительно отводят, а затем с помощью прессового инструмента или пуансона 52 прогретая плита 5 осаживается в форму.

В качестве альтернативы отводу излучателей инфракрасного излучения можно также отводить форму с прогретой плитой.

Вместо осаживания с помощью пуансона 54 можно предусмотреть, как представлено на фиг.7А и 7Б, что прогретую плиту можно ввести в форму путем создания избыточного давления с помощью вдувания посредством дутьевого устройства 56.

На фиг.8 показан селективный нагрев стеклокерамической заготовки или стеклянной заготовки с помощью направленных излучателей 100 инфракрасного излучения.

Благодаря направленному таким образом нагреву процессы деформирования можно ввести в действие в совершенно определенных местах подлежащей формованию стеклокерамической заготовки или стеклянной заготовки. Благодаря отдельному управлению направленных излучателей 100 инфракрасного излучения можно создать распределенный по поверхности температурный профиль в подлежащей формованию стеклокерамической или стеклянной заготовке и таким образом придать стеклокерамике или стеклу любую заданную форму.

Вместо направленных и отдельно управляемых излучателей инфракрасного излучения можно также предусмотреть диафрагмы 102, которые размещаются между излучателями 1 инфракрасного излучения и верхней стороной прогреваемой плиты 5.

Подобный вариант выполнения изобретения представлен на фиг.9.

С помощью способа согласно изобретению достигаются температуры материала в диапазоне 1150-1200°С и выше, причем можно достичь также того, что равномерность температур на детали перед процессом формования не превышает +/-10 К.

При извлечении деформированной стеклокерамической детали или стеклянной детали температура деформированной стеклокерамики или деформированного стекла составляет предпочтительно меньше 250°С, скорость охлаждения стеклокерамики или стекла при выключенных излучателях составляет предпочтительно выше 150°С в минуту.

Нагревание стеклокерамической или стеклянной заготовки с помощью инфракрасного излучения длится предпочтительно менее 60 сек и охлаждение - предпочтительно менее 180 сек.

Охлаждение может проводиться как внутри, так и вне агрегата. Таким образом, можно достичь тактового времени 60 сек при охлаждении вне агрегата и менее 5 мин при охлаждении внутри агрегата.

С помощью способа согласно изобретению можно, например, реализовать изготовление конструктивных деталей в форме желобов с поперечным сечением дуги круга менее 150 мм при ширине детали менее 200 мм, а также, например, детали в форме желобов из стеклокерамики или стекла с прямоугольным или трапециевидным поперечным сечением.

Возможно также комплексное деформирование в трех измерениях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ РАВНОМЕРНОГО ПРОГРЕВАНИЯ СТЕКОЛ И/ИЛИ СТЕКЛОКЕРАМИКИ С ПОМОЩЬЮ ИНФРАКРАСНОГО ИЗЛУЧЕНИЯ | 2000 |

|

RU2245851C2 |

| СПОСОБ ФОРМОВАНИЯ СТЕКЛА ИЛИ СТЕКЛОКЕРАМИКИ | 2003 |

|

RU2314268C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОНОЛИТНОГО ФАСОННОГО ЭЛЕМЕНТА | 2017 |

|

RU2731375C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЗАПАЗДЫВАЮЩИХ ВО ВРЕМЕНИ ИЗМЕНЕНИЙ ФИЗИЧЕСКИХ ВЕЛИЧИН, ЗАВИСЯЩИХ ОТ ТЕМПЕРАТУРЫ ИЛИ МЕХАНИЧЕСКОГО НАПРЯЖЕНИЯ, ДЛЯ СТЕКЛА ИЛИ СТЕКЛОКЕРАМИКИ | 2013 |

|

RU2593917C1 |

| БЕСПОРИСТЫЙ КЕРАМИЧЕСКИЙ ЭЛЕМЕНТ | 2015 |

|

RU2703019C2 |

| СВЕТЯЩЕЕСЯ ОСТЕКЛЕНИЕ | 2013 |

|

RU2660817C2 |

| СИСТЕМА И СПОСОБ ОБНАРУЖЕНИЯ СТЕКЛОКЕРАМИКИ | 2020 |

|

RU2802531C2 |

| ВЫСОКООДНОРОДНАЯ СТЕКЛОКЕРАМИЧЕСКАЯ ДЕТАЛЬ | 2015 |

|

RU2681015C2 |

| СПОСОБ ОБНАРУЖЕНИЯ СТЕКЛОКЕРАМИКИ | 2020 |

|

RU2814069C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ, ЗАГОТОВКА И ЗУБНАЯ РЕСТАВРАЦИЯ | 2017 |

|

RU2749889C2 |

Изобретение относится к способу изготовления стеклокерамических деталей и/или стеклянных деталей посредством формования из стеклокерамической заготовки и/или стеклянной заготовки. Изобретение отличается тем, что способ формования осуществляется при применении коротковолнового инфракрасного излучения с цветовой температурой больше 1500 К. Одна часть излучения оказывает непосредственное воздействие на заготовку, другая часть – косвенное воздействие. Доля излучения, оказывающего косвенное воздействие, составляет более 50% общей мощности излучения. Техническая задача изобретения – повышение качества получаемой заготовки. 2 с. и 22 з.п. ф-лы, 9 ил.

Аl2О3; BaF2; ВаТiO3; CaF2; СаТiOз; МgО3, 5Аl2О3; МgО; SrF2;

SiO2; SrTiO3; TiO2; шпинель; кордиерит; кордиеритная спеченная стеклокерамика.

Приоритет по пунктам:

| US 3120433 A, 04.02.1964 | |||

| Печь для вытягивания волокна из тугоплавких материалов | 1975 |

|

SU560841A1 |

| Устройство для получения воздухонаполненного пленочного материала из термопластов | 1977 |

|

SU729072A1 |

| US 3620706 A, 16.11.1971 | |||

| под ред | |||

| Павлушкина И.М., Химическая технология стекла и ситаллов, Москва, Стойиздат, 1983, с 189-190. | |||

Авторы

Даты

2005-02-20—Публикация

2000-03-22—Подача