Настоящее изобретение предлагает стеклокерамическую деталь, имеющую низкий средний коэффициент теплового расширения (КТР) и высокую однородность КТР, а также использование такой детали и способ изготовления такой детали.

На страницах 107-214 книги "Стеклокерамические материалы с низким коэффициентом теплового расширения" (редактор Hans Bach, издательство Springer: Берлин, Гейдельберг, Нью-Йорк, 1995 г., ISBN: 3-540-58598-2), описываются технологические принципы изготовления стеклокерамического материала Zerodur®, который производится и продается заявителем. Zerodur® представляет собой стеклокерамический материал на основе алюмосиликата лития, имеющий особенно низкий коэффициент теплового расширения и высокую устойчивость. Zerodur® используется в качестве основного материала для множества прецизионных приложений, например, для изготовления зеркал телескопов, имеющих большие размеры, но он также используется для изготовления мелких прецизионных деталей, например, подставок для микролитографии.

В настоящее время в продаже имеются материалы Zerodur® следующих классов теплового расширения:

Способ литья больших однородных стеклянных блоков, представляющих собой стеклянные заготовки для изготовления больших стеклокерамических блоков, известен из патентной заявки ФРГ № DE 102004052514A1. Способ, описанный в вышеупомянутой заявке, может использоваться для изготовления стеклокерамических деталей, у которых однородность КТР составляет вплоть до 10⋅10-9/K, и которые имелись в продаже на момент подачи патентной заявки:

Вышеупомянутые пределы однородности означают, например, что в продаже отсутствуют детали из материала Zerodur®, у которых масса составляет более чем 0,3 т, и однородность КТР (0; 50) составляет менее чем 10⋅10-9/K, и вплоть до 6 т может быть гарантирована только однородность, составляющая не более чем 20⋅10-9/K. В продаже отсутствовали даже мелкие детали, имеющие массу вплоть до 0,3 т, у которых однородность КТР могла бы составлять более чем 6⋅10-9/K.

Однако спрос на однородные стеклокерамические детали для прецизионных приложений постоянно возрастает, и, таким образом, требуются постоянные исследования в целях улучшения однородности стеклокерамических материалов, поскольку больше не являются достаточными меры улучшения однородности, описанные в изданной до настоящего времени литературе предшествующего уровня техники.

В частности, в литографии на основе коротковолнового ультрафиолетового излучения (КУФ) требуются подложки для шаблонов и зеркал, у которых средний КТР составляет менее чем 0±5⋅10-9/K в температурном интервале, составляющем, например, 19 до 25°C, и однородность КТР составляет 6⋅10-9/K или менее.

Таким образом, задача настоящего изобретения заключается в том, чтобы предложить стеклокерамические детали, которые имеют улучшенную однородность КТР, а также предложить меры, которые могут использоваться для достижения такого улучшения однородности.

Эта задача решается посредством вариантов осуществления, которые описаны в формуле настоящего изобретения.

В частности, предлагается стеклокерамическая деталь, которая при температуре применения TA имеет КТР, предпочтительно средний КТР, находящийся в интервале 0±20⋅10-9/K, предпочтительно в интервале 0±15⋅10-9/K, предпочтительнее в интервале 0±10⋅10-9/K, согласно конкретным вариантам осуществления, в интервале 0±5⋅10-9/K, и однородность КТР, составляющую не более чем 5⋅10-9/K, предпочтительно не более чем 4⋅10-9/K и наиболее предпочтительно не более чем 3⋅10-9/K.

Эти и другие аспекты и задачи, отличительные признаки и преимущества настоящего изобретения становятся очевидными после ознакомления со следующим подробным описанием и формулой настоящего изобретения в сочетании с чертежами.

Следует понимать, что как приведенное выше общее описание, так и следующее подробное описание представляют собой исключительно пример настоящего изобретения и предназначаются в качестве обзора или основы для понимания природы и характера настоящего изобретения, заявленного в формуле изобретения.

Настоящее изобретение предлагает стеклокерамические детали, имеющие низкий средний коэффициент теплового расширения или КТР. Для целей настоящего изобретения термин "средний КТР" следует понимать как означающий среднее значение всех результатов измерения КТР, выполненных в различных местах стеклокерамической детали. Для цели настоящего изобретения термин "низкий средний КТР" следует понимать как означающий среднее значение КТР (0; 50), составляющее 0±100⋅10-9/K, предпочтительно 0±50⋅10-9/K, предпочтительнее 0±20⋅10-9/K, еще предпочтительнее 0±10⋅10-9/K и наиболее предпочтительно 0±7⋅10-9/K.

Обычно приводится средний КТР для температурного интервала от 0 до 50°C (КТР(0; 50)). Однако может также приводиться средний КТР и для других температурных интервалов. Для высокопрецизионных приложений приводится средний КТР в значительно меньшем температурном интервале, включающем последнюю температуру применения, например, КТР(19; 25) в случае деталей для микролитографии. Как описывается ниже в настоящем документе, средний КТР может быть также определен для конкретной температуры применения TA.

Средний КТР для температурного интервала может определяться по приведенному ниже уравнению (1):

КТР [t0; t]=(1/l0) × (lt - l0)/(t - t0)=Δl/(l0 × Δt) (1)

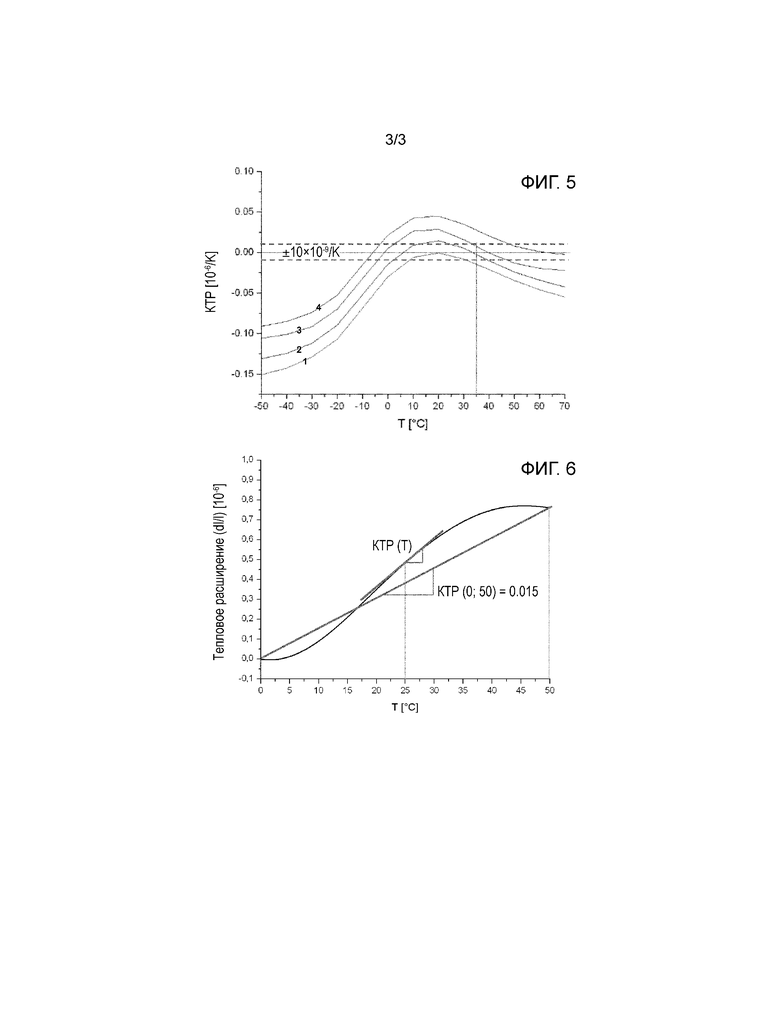

где t0 представляет собой начальную температуру, t представляет собой температуру измерения, l0 представляет собой длину исследуемого образца при начальной температуре t0, lt представляет собой длину исследуемого образца при температуре измерения t, и Δl представляет собой исправленное изменение длины, которое испытывает исследуемый образец при изменении температуры Δt. Способ схематически представлен на фиг. 6.

Чтобы определить средний КТР, длина исследуемого образца стеклокерамического материала измеряется при начальной температуре t0, исследуемый образец нагревается до второй температуры t, и измеряется длина lt при этой температуре. Средний КТР [t0; t] для температурного интервала от t0 до t вычисляется по приведенной выше формуле (1). Тепловое расширение может определяться методом дилатометрии, т.е. измерения изменения длины исследуемого образца в зависимости от температуры. Прибор для определения среднего КТР описывают, например, R. Mueller, K. Erb, R. Haug, A. Klaas, O. Lindig, G. Wetzig в работе "Сверхточная дилатометрическая система для измерения теплового расширения стекол, имеющих низкий коэффициент расширения" (материалы 12 симпозиума по тепловому расширению, Питтсбург, штат Пенсильвания, редакторы P. S. Gaal и D. E. Apostolescu, 1997 г.), содержание которой во всей своей полноте включается в настоящую заявку.

Помимо этого традиционного определения среднего КТР, определение среднего КТР, описанного в европейском патенте № EP 1321440, осуществлялось в примерах для стеклокерамического материала, поскольку действительный КТР при конкретной температуре может быть приведен неправильно, когда рассматривается средний КТР в температурном интервале. Температурная кривая КТР, которая колеблется вокруг нулевой линии, может представлять низкий средний КТР, в то время как "действительный КТР" при конкретной температура применение может выходить за пределы заданных значений. "Действительный КТР" при конкретной температуре следует понимать как представляющий собой значение, находящееся на температурной кривой КТР при этой температуре. Содержание европейского патента № 1321440 во всей своей полноте включается в настоящую заявку.

КТР определяется как функция температуры для данного метода измерения. Тогда КТР(T) определяется согласно приведенной ниже формуле (2):

КТР(T)=(1/l0) × (∂l/∂t) (2)

Чтобы построить температурную кривую Δl/l или кривую расширения или кривую изменения длины Δl/l0 исследуемого образца как функцию температуры, можно измерять в зависимости от температуры изменение длины исследуемого образца от начальной длины l0 при начальной температуре t0 до длины lt при температуре t. Здесь для определения точки измерения предпочтительно выбираются небольшие температурные интервалы, например, интервалы, составляющие 5°C или 3°C.

Такие измерения можно осуществлять, например, используя методы дилатометрии, методы интерферометрии, например, метод Фабри-Перо (Fabry-Perot), т.е. измерение сдвига интерференционных полос лазерных лучей, отраженных от поверхностей исследуемого образца в процессе расширения, или другие подходящие методы.

Выбранный способ определения точек измерения на температурной кривой Δl/l0 предпочтительно имеет точность, составляющую предпочтительно, по меньшей мере, ±0,10⋅10-6, предпочтительнее ±0,05⋅10-6 и наиболее предпочтительно ±0,01⋅10-6.

Кроме того, стеклокерамический материал обычно характеризуется допустимым отклонением от среднего КТР, которое делает его все же пригодным для использования в заданном приложении. Это отклонение от среднего КТР приводится как интервал (например, "0±10⋅10-6/K" или "0±10 частей на миллион/K" для интервала от -10⋅10-6/K до 10⋅10-6/K вокруг среднего КТР, составляющего 0⋅10-6/K). Для целей настоящего изобретения, термин "низкий средний КТР" следует понимать как значение, составляющее не более чем 0±20⋅10-6/K, предпочтительнее не более чем 0±10⋅10-6/K, наиболее предпочтительно не более чем 0±7⋅10-6/K, согласно конкретным вариантам осуществления, не более чем 0±5⋅10-6/K.

Согласно настоящему изобретению, стеклокерамическая деталь имеет высокую однородность КТР. Здесь значение однородности КТР ("полная пространственная изменчивость КТР") следует понимать как так называемое расстояние от выступа до впадины профиля, т.е. разность между соответствующим максимальными и соответствующими минимальными значениями КТР образцов стеклокерамического материала. Для целей настоящего изобретения данное значение выражается в 10-9/K, где 1⋅10-9/K=0,001⋅10-6/K. Однородность КТР для всей стеклокерамической детали составляет не более чем 5⋅10-9/K, предпочтительно не более чем 4⋅10-9/K и наиболее предпочтительно не более чем 3⋅10-9/K.

Кроме того, стеклокерамическая деталь может характеризоваться пересечением нулевой линии температурной кривой КТР. Если пересечение нулевой линии температурной кривой КТР стеклокерамической детали находится на уровне или вблизи температуры применения, является минимальным изменение длины при данных потенциальных незначительных колебаниях температуры вокруг температуры применения. Таким образом, для прецизионных приложений, как правило, возникает ситуация, в которой используется стеклокерамическая деталь, имеющая точку пересечения нулевой линии, соответствующую температуре применения. Положение точки пересечение нулевой линии температурной кривой КТР может определяться посредством соответствующего приспособления ситаллизации стеклокерамического материала. В частности, температурная кривая КТР может иметь, по меньшей мере, одну точку пересечения нулевой линии в интервале TA±10 K и предпочтительно TA±5 K. Температуры применения находятся в интервале, составляющем предпочтительно от -60 до 100°C и предпочтительнее от -40°C до +80°C. Согласно конкретным вариантам осуществления настоящего изобретения, предлагаются стеклокерамические детали, у которых температуры применения TA составляют 22°C, 40°C, 60°C, 80°C и 100°C, и которые имеют описанные выше точки пересечения нулевой линии температурной кривой КТР и/или допустимые пределы.

Согласно одному варианту осуществления настоящего изобретения, температурная кривая КТР стеклокерамического материала имеет градиент на пересечении нулевой линии, составляющий менее чем 5⋅10-9/K2, предпочтительнее менее чем 2,5⋅10-9/K2 и еще предпочтительнее менее чем 2⋅10-9/K2.

Стеклокерамические материалы для прецизионных приложений должны также иметь хорошее внутреннее качество. Оказываются предпочтительными стеклокерамические материалы, которые имеют не более чем пять включений на 100 см3, предпочтительнее не более чем три включения на 100 см3 и наиболее предпочтительно не более чем одно включение на 100 см3. Для целей настоящего изобретения термин "включения" следует понимать как одновременно означающий пузырьки и кристаллиты, у которых диаметр составляет более чем 0,3 мм.

Согласно одному варианту осуществления настоящего изобретения, предлагаются стеклокерамические детали, у которых диаметр или длина стороны составляет не более чем 800 мм, и толщина составляет не более чем 100 мм, и которые имеют не более чем пять включений, предпочтительно не более чем три включения и предпочтительнее не более чем одно включение в каждом случае на 100 см3 с диаметром, составляющим более чем 0,03 мм.

Помимо числа включений, максимальный диаметр обнаруженных включений также служит в качестве меры внутреннего качества. Максимальный диаметр индивидуальных включений в полном объеме стеклокерамической детали, имеющей диаметр менее чем 500 мм, составляет предпочтительно не более чем 0,6 мм и предпочтительно не более чем 0,4 мм в критическом для приложения объеме, например, вблизи поверхности. Максимальный диаметр индивидуальных включений в стеклокерамической детали, имеющий диаметр от 500 мм до менее чем 2 м, составляет предпочтительно не более чем 3 мм, и предпочтительно не более чем 1 мм в критическом для приложения объеме, например, вблизи поверхности.

Описание чертежей

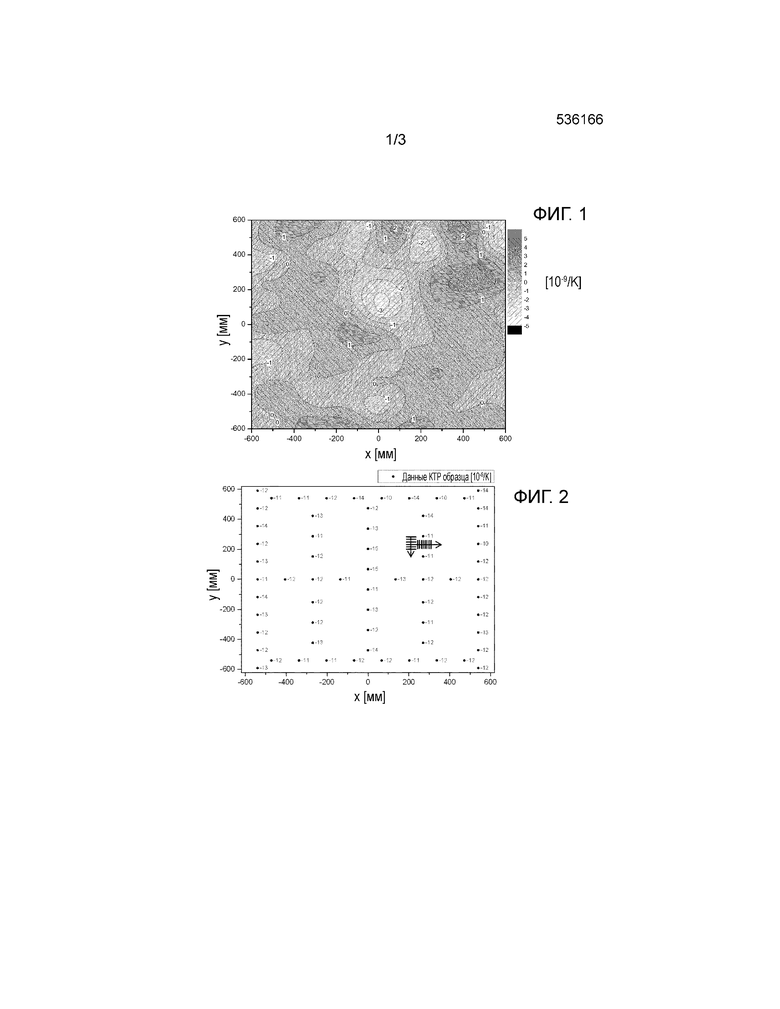

Фиг. 1 представляет изображение двумерного измерения производной КТР от среднего значения КТР квадратной стеклокерамической детали, имеющей площадь с длиной сторон 1,2×1,2 м и толщину 225 мм, согласно примеру 1-B.

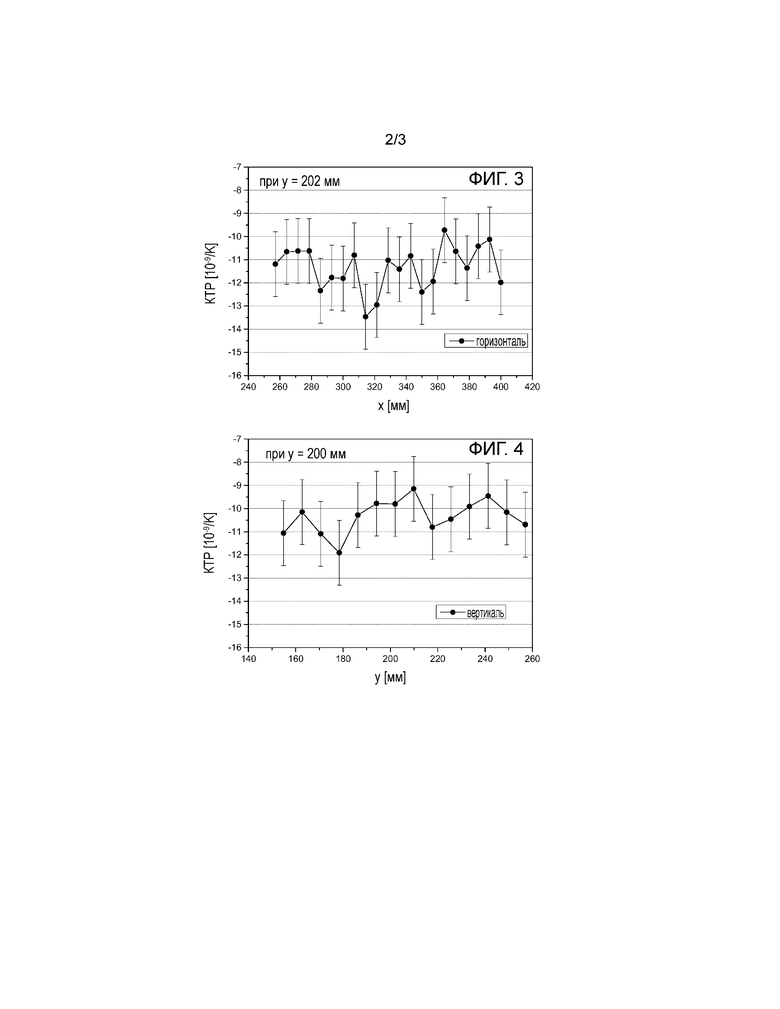

Фиг. 2 представляет изображение двумерного измерения КТР квадратной стеклокерамической детали, имеющей площадь с длиной сторон 1,2 × 1,2 м и толщину 225 мм, и положений исследуемых образцов, взятых для измерения однородности КТР стеклокерамической детали, согласно примеру 1-B.

Фиг. 3 и 4 представляют, соответственно, горизонтальное и вертикальное распределение значений КТР стеклокерамической детали, исследованной в отношении однородности КТР.

Фиг. 5 представляет сравнение температурных кривых КТР множества различным образом ситаллизированных стеклокерамических деталей, для которых точки пересечения нулевой линии температурной кривой КТР находятся в интервале от -10°C до +60°C.

Фиг. 6 схематически представляет определение КТР (0; 50).

Для целей настоящего изобретения термин "стеклокерамические материалы" следует понимать как означающий неорганические непористые материалы, включающие кристаллическую фазу и стеклообразную фазу, причем в качестве матрицы, т.е. непрерывной фазы, как правило, присутствует фаза стекла, т.е. стеклообразная фаза.

Согласно одному варианту осуществления настоящего изобретения, предлагается прозрачный стеклокерамический материал. Вследствие его прозрачности оказывается возможным лучшее исследование многих свойств такого стеклокерамического материала, в частности, разумеется, его внутреннего качества.

Оказывается предпочтительным использование стеклокерамического материала, основу которого образует система Li2O-Al2O3-SiO2, и который имеет следующий состав (мас.% в пересчете на оксид):

Стеклокерамический материал предпочтительно имеет содержание SiO2 от 50 до 70 мас.%. Содержание SiO2 составляет предпочтительнее не более чем 62 мас.% и еще предпочтительнее не более чем 60 мас.%. Содержание SiO2 составляет предпочтительнее, по меньшей мере, 52 мас.% и еще предпочтительнее, по меньшей мере, 54 мас.%.

Содержание Al2O3 составляет предпочтительно от 17 до 32 мас.%. Стеклокерамический материал предпочтительнее содержит, по меньшей мере, 20 мас.% и еще предпочтительнее, по меньшей мере, 22 мас.%, Al2O3. Содержание Al2O3 составляет предпочтительнее не более чем 30 мас.% и предпочтительнее не более чем 28 мас.%.

Содержание фосфата (P2O5) в стеклокерамическом материале составляет предпочтительно от 3 до 12 мас.%. Стеклокерамический материал содержит предпочтительнее, по меньшей мере, 4 мас.% и еще предпочтительнее, по меньшей мере, 5 мас.%, P2O5. Содержание P2O5 ограничивается уровнем, составляющим предпочтительно не более чем 10 мас.% и предпочтительнее не более чем 8 мас.%.

В стеклокерамическом материале предпочтительно также присутствует TiO2 в содержании, составляющем от 1 до 5 мас.%, причем предпочтительно присутствует, по меньшей мере, 1,5 мас.% TiO2. Однако его содержание ограничивается уровнем, составляющем предпочтительно не более чем 4 мас.% и предпочтительнее не более чем 3 мас.%.

В стеклокерамическом материале может также присутствовать ZrO2 в содержании, составляющем не более чем 5 мас.% и предпочтительно не более чем 4 мас.%. ZrO2 присутствует в содержании, составляющем предпочтительно, по меньшей мере, 0,5 мас.% и предпочтительнее, по меньшей мере, 1 мас.%.

Кроме того, стеклокерамический материал может содержать оксиды щелочных металлов, таких как Li2O, Na2O и K2O. Li2O может присутствовать в содержании, составляющем, по меньшей мере, 2 мас.% и предпочтительно, по меньшей мере, 3 мас.%.

Содержание Li2O ограничивается уровнем, составляющем предпочтительно не более чем 5 мас.% и предпочтительнее не более чем 4 мас.%. В стеклокерамическом материале необязательно присутствуют Na2O и K2O. Содержание Na2O и/или K2O могут в каждом случае и независимо составлять не более чем 2 мас.%, предпочтительно не более чем 1 мас.% и наиболее предпочтительно не более чем 0,5 мас.%. Na2O и K2O могут в каждом случае и независимо присутствовать в стеклокерамическом материале в содержании, составляющем, по меньшей мере, 0,01 мас.%, предпочтительно, по меньшей мере, 0,02 мас.% и предпочтительнее, по меньшей мере, 0,05 мас.%.

Стеклокерамический материал может также содержать оксиды щелочноземельных металлов, такие как MgO, CaO, BaO и/или SrO, а также оксиды других двухвалентных металлов, таких как ZnO. Содержание CaO составляет предпочтительно не более чем 4 мас.%, предпочтительнее не более чем 3 мас.% и еще предпочтительнее не более чем 2 мас.%. Стеклокерамический материал предпочтительно содержит, по меньшей мере, 0,1 мас.% и предпочтительнее, по меньшей мере, 0,5 мас.%, CaO. MgO может присутствовать в стеклокерамическом материале в содержании, составляющем не более чем 2 мас.%, предпочтительно не более чем 1,5 мас.% и/или предпочтительно, по меньшей мере, 0,1 мас.%. В стеклокерамических материалах может присутствовать BaO в содержании, составляющем менее чем 5 мас.%, предпочтительно не более чем 4 мас.% и/или предпочтительно, по меньшей мере, 0,1 мас.%. Согласно конкретным вариантам осуществления, в стеклокерамическом материале может отсутствовать BaO. В стеклокерамических материалах может присутствовать SrO в содержании, составляющем не более чем 2 мас.% и/или предпочтительно, по меньшей мере, 0,1 мас.%. Согласно конкретным вариантам осуществления, в стеклокерамическом материале может отсутствовать SrO. В качестве дополнительного оксида металла, в стеклокерамическом материале предпочтительно может присутствовать ZnO в содержании, составляющем предпочтительно, по меньшей мере, 1 мас.% и предпочтительнее, по меньшей мере, 1,5 мас.%. Содержание ZnO ограничивается уровнем, составляющим не более чем 4 мас.% и предпочтительно не более чем 3 мас.%.

Стеклокерамический материал может также содержать один или более традиционных осветлителей, таких как As2O3, Sb2O3, SnO, SO42-, F-, Cl-, Br- или их смесь в содержании, составляющем не более чем 1 мас.%.

В этой системе существуют известные прозрачные стеклокерамические материалы, которые имеют низкие коэффициенты теплового расширения и представляют собой товарные продукты; в качестве примера, могут быть упомянуты такие материалы, как Zerodur®, Zerodur® M (оба от компании SCHOTT AG) и Clearceram® (Ohara). Эти стеклокерамические материалы обычно содержат в качестве основной кристаллической фазы приблизительно от 50 до 80% твердых растворов, которые имеют высокое содержание кварца и являются известными как твердые растворы β-эвкриптита. Этот продукт кристаллизации представляет собой метастабильную фазу, которая, в зависимости от условий кристаллизации, изменяет свой состав и/или структуру или превращается в другую кристаллическую фазу. Твердые растворы с высоким содержанием кварца имеют тепловое расширение, которое является очень низким, или даже сокращаются при повышении температуры.

Согласно одному варианту осуществления настоящего изобретения, предлагаются стеклокерамические детали, имеющие большой объем. Для целей настоящей заявки этот термин следует понимать как означающий стеклокерамические детали, у которых масса составляет, по меньшей мере, 500 кг, предпочтительно, по меньшей мере, 1 т, предпочтительнее, по меньшей мере, 2 т, согласно одному варианту осуществления настоящего изобретения, по меньшей мере, 5 т, или длины сторон (ширина и/или глубина) в случае прямоугольных форм составляют, по меньшей мере, 0,5 м, предпочтительнее, по меньшей мере, 1 м, и толщина (высота) составляет, по меньшей мере, 50 мм, предпочтительно 100 мм, или в случае круглых форм диаметр составляет, по меньшей мере, 0,5 м, предпочтительнее, по меньшей мере, 1 м, предпочтительнее, по меньшей мере, 1,5 м, и толщина (высота) составляет, по меньшей мере, 50 мм и предпочтительно 100 мм. Согласно конкретным вариантам осуществления настоящего изобретения, стеклокерамические детали могут также представлять собой стеклокерамические детали, имеющие еще большие размеры, например, диаметр, составляющий, по меньшей мере, 3 м или, по меньшей мере, 4 м или более и массу, составляющую от 10 до 15 т. Максимальный размер стеклокерамической детали зависит от размера ванной стекловаренной печи. Однако можно также отливать стеклокерамические детали, имеющие еще большие размеры, включая диаметр, составляющий 8 м, и массу, составляющую от 40 до 60 т. В частности, согласно настоящему изобретению, также предлагаются прямоугольные стеклокерамические детали, у которых предпочтительно, что, по меньшей мере, одна поверхность имеет площадь поверхности, составляющую, по меньшей мере, 1 м2, предпочтительно, по меньшей мере, 1,2 м2 и предпочтительнее, по меньшей мере, 1,4 м2.

Как правило, изготавливаются имеющие большой объем стеклокерамические детали, у которых размеры основания значительно превосходят размер высоты. Однако способ согласно настоящему изобретению также является подходящим для изготовления имеющих большой объем стеклокерамических деталей с высокой однородностью КТР, которые имеют форму, приблизительно представляющую собой куб или сферу. Помимо объема и массы, стеклокерамическая деталь этого типа может также описываться посредством коэффициента формы R=h/d, где h соответствует высоте стеклянного блока, и d соответствует его диаметру. Хотя коэффициенты формы некоторых производимых стеклянных деталей большого объема, таких как линзы или зеркала телескопов, как правило, составляют менее чем 0,1, существует также спрос на стеклянные детали большого объема, у которых коэффициенты формы составляют более чем 0,1, например, находятся в интервале от 0,1 до 0,3, например, призмы. Таким образом, согласно следующему варианту осуществления настоящего изобретения, предлагаются стеклокерамические детали большого объема, имеющие высокие коэффициенты формы, которые могут составлять приблизительно от 0,1 до 0,3 и не более чем приблизительно 0,5. Здесь коэффициент формы R=h/d определяется как соотношение высоты h и поперечного размера d, причем поперечный размер d в случае цилиндрической формы представляет собой ее диаметр, а в случае кубической формы ее диагональ.

Согласно следующему варианту осуществления, предлагаются прецизионные детали, имеющие относительно небольшие размеры, причем, в частности, в случае прямоугольных форм длины сторон (ширина и/или глубина) или в случае круглых форм диаметры составляют, по меньшей мере, 100 мм и/или менее чем 500 мм, и толщина составляет менее чем 50 мм, предпочтительно менее чем 10 мм и/или, по меньшей мере, 1 мм и предпочтительнее, по меньшей мере, 2 мм. Прецизионные детали этого типа могут использоваться, например, в микролитографии.

Детали для микролитографии обычно используются в стандартных условиях в чистых помещениях, в частности, при комнатной температуре, составляющей 22°C. КТР может быть приспособлен к этой температуре применения. Однако детали этого типа направляются на разнообразные технологические стадии, такие как, например, нанесение металлических слоев, очистка, процессы формирования изображения и/или экспонирования, в которых используются более высокие температуры, чем температуры, которые преобладают в процессе вышеупомянутого использования в чистых помещениях. Оказывается предпочтительным, если деталь этого типа имеет низкий коэффициент теплового расширения не только при вышеупомянутой температуре применения, но также в условиях термической нагрузки, которую вызывают технологические стадии. Таким образом, согласно настоящему изобретению, также предлагаются детали, у которых температурный интервал который удовлетворяет КТР в пределах 0±20⋅10-9/K, предпочтительно 0±15⋅10-9/K, предпочтительнее 0±10⋅10-9/K, имеет величину, составляющую, по меньшей мере, 10 K, предпочтительно, по меньшей мере, 15 K, предпочтительнее, по меньшей мере, 20 K. Кроме того, согласно этому варианту осуществления настоящего изобретения, предпочтительными являются детали, имеющие КТР, который оптимизируется для температуры применения, составляющей 20°C, 40°C, 50°C, 60°C и/или 80°C.

Далее будут описаны меры, которые способны улучшать однородность стеклокерамических деталей. Здесь каждая из этих мер уже приводит к улучшению однородности. Согласно настоящему изобретению, эти меры могут использоваться индивидуально или в сочетании двух или более мер в процессе изготовления стеклокерамической детали.

Стеклокерамический материал обычно изготавливается следующим образом: подходящие исходные материалы плавятся, образуя подходящий состав, осветляются, гомогенизируются, а затем подвергаются горячему формованию, и получается необработанное стекло или сырец или стеклянная заготовка. Термин "заготовка стеклокерамического материала" следует понимать как означающий стеклообразный предмет, который выплавляется из подходящего состава, и который может превращаться в стеклокерамический материал посредством обработки в подходящем температурном режиме.

В частности, было исследовано влияние изготовления стекольной шихты на однородность стеклокерамической детали.

Прежде всего, может оказаться предпочтительным определение распределения по размерам зерен компонентов стекольной шихты. Это может производить воздействие на свойства плавления, и его следует выбирать таким образом, чтобы становилось возможным достижение бесперебойного плавления и, следовательно, получение максимально однородного расплава. Неожиданно было обнаружено, что для хорошей однородности не является предпочтительным выбор всех компонентов, имеющих зерна особенно мелких размеров. Оказалось, что предпочтительной является смесь компонентов, имеющих зерна различных размеров, например, распределение размеров зерен компонентов, по меньшей мере, по двум, например, трем классам. Может также оказаться предпочтительным распределение по четырем или пяти классам. В качестве примера, стекольная шихта может содержать от 10 до 15 мас.% тонкодисперсной фракции, которую составляют зерна размера класса 1, т.е. средний диаметр зерна составляет от 1 до 50 мкм, от 60 до 85 мас.% среднедисперсной фракции, которую составляют зерна размера класса 2, т.е. средний диаметр зерна составляет 10 до 250 мкм, и от 5 до 10 мас.% крупнодисперсной фракции, которую составляют зерна размера класса 3, т.е. средний диаметр зерна составляет от 100 до 1000 мкм.

Оказывается предпочтительным выбор исходных компонентов, которые являются легкоплавкими, насколько это возможно, включая нитраты, карбонаты или фосфаты, а также, если это целесообразно, оксиды, в качестве требуемых исходных материалов, включая, например, кварцевый порошок (диоксид кремния), оксид алюминия, гидроксид алюминия, метафосфат алюминия, ортофосфат алюминия, карбонат магния, фосфат магния, циркон (силикат циркония), диоксид циркония, оксид цинка, диоксид титана, карбонат лития, нитрат лития, карбонат калия и нитрат калия.

Кроме того, было обнаружено, что в изготовлении стеклокерамических материалов оказывается предпочтительным регулирование точности состава стекольной шихты.

Стекольная шихта для исходных деталей, как правило, взвешивается при загрузке. Для изготовления оптических стекол оказался целесообразным размер загрузки, который соответствует приблизительно от 10 до 25 мас.% последнего количества расплавленного стекла в ванной стекловаренной печи. Неожиданно было обнаружено, что уменьшение размеров загрузки может приводить к увеличению однородности стеклокерамической детали, когда производятся стеклянные заготовки для стеклокерамических деталей, которые имеют высокую однородность. Таким образом, согласно настоящему изобретению, согласно одному варианту осуществления настоящего изобретения, предпочтительным является размер загрузки стекольной шихты, который соответствует менее чем 10 мас.% и предпочтительнее менее чем 5 мас.% последнего количества расплавленного стекла, которое находится в ванной стекловаренной печи.

Кроме того, было обнаружено, что операция взвешивания должна осуществляться, по меньшей мере, с точностью, составляющей предпочтительно, по меньшей мере, ±0,3 мас.%, предпочтительнее, по меньшей мере, ±0,1 мас.% и наиболее предпочтительно, по меньшей мере, ±0,05 мас.%, поскольку эта мера может предотвращать даже относительно незначительные изменения состава и, таким образом, образование бороздок (полосок) и отклонения в отношении однородности.

Кроме того, для введения стекольной шихты в ванную стекловаренную печь стекольная шихта может увлажняться, чтобы предотвращать унос, в частности, особенно тонкодисперсных компонентов. Для этой цели, например, в стекольную шихту может добавляться, по меньшей мере, 1 мас.% и предпочтительнее, по меньшей мере, 3 мас.% воды. Однако оказывается предпочтительным добавление не более чем 10 мас.% воды.

Помимо предотвращения уноса тонкодисперсных компонентов, посредством увлажнения стекольной шихты оказывается возможным, помимо прочего, установление содержания воды или гидроксильных групп (OH) в расплавленном стекле и, таким образом, в получаемом в результате стеклокерамическом материале. Неожиданно было обнаружено, что повышенное содержание OH может производить предпочтительное воздействие на однородность стеклокерамического материала. Предполагается, что присутствие молекул воды делает менее прочными молекулярные связи компонентов в расплавленном стекле, и в результате этого расплавленное стекло приобретает пониженную вязкость и может гомогенизироваться более просто и более эффективно. Относительно низкая вязкость может также обеспечивать улучшенное осветление, и, таким образом, оказывается возможным получение стеклокерамических деталей, содержащих особенно малое число пузырьков.

Обычные стеклокерамические материалы на основе алюмосиликата лития (LAS) имеют содержание OH, составляющее приблизительно от 0,03 до 0,05 моль/л. Было обнаружено, что установление содержания OH стеклокерамического материала на уровне, составляющем, по меньшей мере, 0,06 моль/л, предпочтительнее, по меньшей мере, 0,07 моль/л, может оказаться предпочтительным в отношении однородности КТР стеклокерамического материала. Содержание OH составляет предпочтительно не более чем 0,15 моль/л, предпочтительнее не более чем 0,13 моль/л, еще предпочтительнее не более чем 0,12 моль/л, еще предпочтительнее не более чем 0,11 моль/л, еще предпочтительнее не более чем 0,10 моль/л, еще предпочтительнее не более чем 0,095 моль/л. Чтобы определить содержание OH, пластинку стеклокерамического материала, имеющую толщину 0,57 мм, исследовали, используя инфракрасный спектрометр, и количественно измеряли интенсивность полосы OH в инфракрасном спектре в интервале от 2,7 до 3,3 мкм по отношению к калибровочному измерению, пересчитывая результат в содержание OH.

Кроме того, содержание OH в расплавленном стекле можно устанавливать посредством использования влажных исходных компонентов. В качестве примера, согласно настоящему изобретению, оказывается предпочтительным использование не оксида алюминия, а гидроксида алюминия, содержание которого составляет, по меньшей мере, 50 мас.% и предпочтительнее, по меньшей мере, 80 мас.% по отношению к суммарному содержанию оксида алюминия в качестве исходного компонента. Согласно конкретным вариантам осуществления, в качестве исходного компонента используется исключительно гидроксид алюминия. Кроме того, содержание OH может также устанавливаться посредством использования другие гидроксидов, например, Mg(OH)2, LiOH, KOH и/или другие гидроксидов других металлов.

После взвешивания компонентов стекольная шихта перемешивается с помощью традиционного смесителя, а затем перемещается к ванной стекловаренной печи и вводится в нее.

Стеклянные заготовки подвергаются плавлению на множестве стадий, включая следующие:

- плавление,

- необязательная гомогенизация,

- осветление,

- необязательная дополнительная гомогенизация,

- необязательная стадия выдерживания,

- литье.

После того, как стекольная шихта полностью расплавляется, предпочтительно осуществляется первая гомогенизация. Расплавленное стекло может гомогенизироваться посредством барботирования, термическим способом или механическим способом. Здесь термин "термическая гомогенизация" следует понимать как означающий, что конвекция расплавленного стекла усиливается посредством увеличения температуры или иного нагревания поверхностей ванны. После этого температура расплавленного стекла увеличивается до приблизительно 1600°C в целях операции осветления. Затем может осуществляться вторая стадия гомогенизации. В качестве примера, расплавленное стекло может выдерживаться при повышенной температуре в течение нескольких суток, причем продолжительность периода выдерживания зависит от объема расплавленного стекла. Предполагается, что расплавленное стекло дополнительно гомогенизируется на молекулярном уровне в течение такой стадии выдерживания или отстаивания.

Затем стеклянные заготовки отливаются в металлических формах, как описывается, например, в патентной заявке ФРГ № DE 102004052514A1. Литейная форма затем перемещается в поперечном направлении из области под ванной стекловаренной печью и направляется в печь для регулируемого охлаждения. Регулируемое охлаждение до комнатной температуры осуществляется при достаточно низкой скорости охлаждения в целях предотвращения напряжений и образования трещин.

Изготовленный таким способом стеклянный блок предпочтительно подвергается визуальной проверке для обеспечения отсутствия пузырьков, отсутствия трещин и т.д. После этого может осуществляться первая операция механической обработки, в частности, удаление частей поверхности перед ситаллизацией заготовки для изготовления стеклокерамического материала.

В процессе термической обработки, которая называется термином "ситаллизация", стеклянная заготовка или исходное стекло или стеклянный блок превращается в стеклокерамический материал посредством регулируемой объемной кристаллизации. В течение этой термической обработки зародыши кристаллов одинакового типа или различных типов образуются в стекле на первой стадии превращения ("образование центров кристаллизации"). Термины "зародыши кристаллов" или "центры кристаллизации" следует понимать как означающие субмикроскопические агрегаты, имеющие определенные размеры. На второй стадии превращения ("рост кристаллов"), которая, если это целесообразно, осуществляется при несколько более высокой температуре, из зародышей кристаллов вырастают кристаллы или кристаллиты.

Кроме того, согласно настоящему изобретению, предлагается использование стеклокерамических деталей согласно настоящему изобретению в астрономии, например, в качестве опор для зеркал больших телескопов с секторными зеркалами или монолитных астрономических телескопов, или подставок для других сверхлегких зеркал, в качестве прецизионных деталей, таких как эталоны для технологии прецизионных измерений, механические прецизионные детали, например, для кольцевых лазерных гироскопов, спиральные пружины для производства часов, в жидкокристаллической литографии, например, в качестве зеркал и призм, а также в микролитографии, например, в качестве держателей шаблонов, подставок кристаллических пластинок и эталонных дисков, а также в качестве заготовок шаблонов и зеркал для литографии в коротковолновом ультрафиолетовом излучении (КУФ).

Полные описания всех заявок, патентов и публикаций, которые упоминаются выше и ниже, а также соответствующих патентных заявок ФРГ № DE 102014002253 от 21 февраля 2014 г. и № DE 102014211700 от 18 июня 2014 г., включаются в настоящий документ посредством соответствующей ссылки.

Совершенно очевидно, что отличительные признаки настоящего изобретения, которые упоминаются выше, а также те, которые будут разъясняться ниже в настоящем документе ниже, могут использоваться не только в соответствующим образом определенных сочетаниях, но также и в других сочетаниях без выхода за пределы объема настоящего изобретения. Настоящее изобретение будет проиллюстрировано ниже посредством ряда примеров. Однако настоящее изобретение не ограничивается представленными примерами.

Примеры

Пример 1

Исходные соединения, перечисленные в таблице 1, взвешивали с точностью ±0,1 мас.% (в пересчете на оксид). В данном случае масса загрузки составляла 4 мас.% по отношению к суммарной массе расплавленного стекла. Перед введением в ванную стекловаренную печь стекольную шихту увлажняли, добавляя 8 мас.% воды.

Таблица 1

Ортофосфат Al

Мелкая

Этот состав плавили в ванной стекловаренной печи, имеющей объем 28 м3, в течение нескольких суток, причем температуру поддерживали приблизительно на уровне 1600°C. При разложении As2O3 в данном процессе образуются осветляющие газы, которые захватывают мелкие газообразные включения и гомогенизируют расплавленное стекло. В течение стадии осветления, а также в течение последующей стадии охлаждения расплавленное стекло дополнительно гомогенизируется. В частности, в результате регулирования температуры поверхности ванны происходит конвекция расплавленного стекла, которая способствует гомогенизации. В течение последующей стадии охлаждения, которая может аналогичным образом продолжаться в течение нескольких суток, температура расплавленного стекла уменьшается до приблизительно 1400°C, и затем стекло выливается (a) цилиндрические литейные формы, имеющие диаметр 1550 мм и высоту 350 мм (пример 1-A) и (b) прямоугольные литейные формы, имеющие длину стороны 1,3 м и высоту 350 мм (пример 1-B). Изготовленные таким способом блоки стеклянных заготовок подвергали ситаллизации в следующих условиях после удаления краевых областей: сначала заготовки нагревали при скорости нагревания 0,5°C/ч до температуры в интервале от 630 до 660°C. После этого скорость нагревания уменьшали до 0,01°C/ч, и нагревание продолжали до температуры в интервале от 770 до 800°C. Эту температуру выдерживали в течение 80 часов. Затем заготовку охлаждали при скорости охлаждения -1°C/ч до комнатной температуры.

Пример 1-A

Стеклокерамический диск, имеющий диаметр 1,5 м, отрезали от цилиндрического стеклокерамического блока (a), и однородность КТР вышеупомянутого стеклокерамического диска определяли, как описано ниже. Кроме того, определяли однородность КТР меньших прямоугольных стеклокерамических деталей, имеющих площадь 110×110 мм и 150×110 мм, соответственно.

Таблица 2

диаметр: 1,5 м

высота: 0,23 м

(150×110×5) мм

(110×110×5) мм

- среднее число на 100 см3

- среднее число на 100 см3

- максимальный размер [мм]

0,5

0,05

0,05

Пример 1-B

Следующие блоки стеклянных заготовок в примере 1 представляли собой стеклокерамические материалы в таких же условиях, которые описаны в примере 1, но для следующих периодов выдерживания в целях оптимизации стеклокерамических материалов для пяти различных температур применения TA:

Таблица 3

32°C

40°C

58°C

Исследуемые образцы получали из изготавливаемых стеклокерамических материалов, температурные кривые КТР вышеупомянутых исследуемых образцов представлены на фиг. 5. Стеклокерамические пластины, имеющие длины сторон 100×100×5 мм, которые были изготовлены из этих стеклокерамических материалов, аналогичным образом, имели однородность КТР, составляющую 2⋅10-9/K.

Пример 1-C

Прямоугольную стеклокерамическую пластину, имеющую длины сторон 1,2 м, отрезали от стеклокерамического прямоугольного блока (b), и однородность КТР вышеупомянутой стеклокерамической пластины определяли, как описано ниже.

Таблица 4

- среднее число на 100 см3

- максимальный размер [мм]

1,5

0,4

0,4

Литье и ситаллизация стеклокерамической детали прямоугольный форма оказываются более затруднительными с точки зрения однородности получаемой в результате стеклянной заготовки в форме блока и стеклокерамической детали, поскольку поток стекла в процессе литья, в частности, в угловых частях приводит к неблагоприятным течениям и, таким образом, к увеличению неоднородности. Однако согласно настоящему изобретению оказывается возможным литье больших прямоугольных блоков, имеющих превосходную однородность.

Фиг. 1 представляет двумерную иллюстрацию однородности КТР прямоугольной стеклокерамической детали в примере 1, имеющей длины сторон 1,2 × 1,2 м. Для определения однородности КТР из стеклокерамической детали вырезали 64 исследуемых образца, которые измеряли отдельно. Фиг. 2 представляет положения отбора 64 исследуемых образцов. Все измененные значения КТР находятся в интервале от -15⋅10-9/K до -10⋅10-9/K и, таким образом, соответствуют КТР (0; 50) 0±20⋅10-9/K. Однородность КТР составляла 5⋅10-9/K.

Кроме того, определяли однородность КТР меньших прямоугольных стеклокерамических деталей, имеющих площади 110 × 110 мм и 150 × 110 мм, соответственно. Фиг. 2 представляет положения отбора исследуемых образцов для этого определения. Фиг. 3 и 4 представляют значения КТР для индивидуальных исследуемых образцов исследуемых образцов, взятых в горизонтальном (фиг. 3) и вертикальном (фиг. 4) направлении, соответственно. Предельные значения, полученные в результате измерений, представлены на фиг. 3 и 4. Однородность КТР составляла 3⋅10-9/K (110 × 110 мм) и (150 × 110 мм), вместе 4⋅10-9/K.

Пример 2

Исходное стекло для стеклокерамического материала, плавили, как описано в примере 1, и отливали в круглую литейную форму, имеющую диаметр 4,5 м и высоту 350 мм. После охлаждения, краевые области удаляли, и полученную стеклянную заготовку подвергали ситаллизации: сначала заготовку нагревали при скорости нагревания 0,5°C/ч до температуры в интервале от 630 до 660°C. Скорость нагревания затем уменьшали до 0,01°C/ч, и нагревание продолжали до достижения температуры в интервале от 770 до 800°C. Эту температуру выдерживали в течение 80 часов. Затем заготовку охлаждали при скорости охлаждения -1°C/ч до комнатной температуры.

Круглый стеклокерамический диск, имеющий диаметр 4263 мм, толщину 80 мм и массу 2,89 т, отрезали от стеклокерамического блока, и однородность КТР вышеупомянутого стеклокерамического диска определяли, как описано ниже в таблице.

Таблица 5

- среднее число на 100 см3

- максимальный размер [мм]

1,5

Стеклокерамический диск имел внутреннее качество, описанное в таблице 5.

Таблица 6

Для целей данного примера 2 термин "критический объем" следует понимать как означающий объем от поверхности до глубины, составляющей 2 мм.

Сравнительный примеры

Исходное стекло для стеклокерамического материала, плавили, в основном, как описано в примере 1, но отличия состояли в том, что расплавленное стекло отливали в цилиндрические литейные формы, имеющие диаметр 1550 мм и высоту 350 мм, а затем обрабатывали и подвергали ситаллизации, получая цилиндрические стеклокерамические заготовки, имеющие диаметр 1,5 м и высоту 350 мм, как описано в примере 1-A. Физические свойства также представлены ниже в таблице 7.

Таблица 7

- мелкая фракция

- средняя фракция

- крупная фракция

70 мас.%

10 мас.%

60 мас.%

20 мас.%

- среднее число на 100 см3

- максимальный размер [мм]

1,0

1,5

Сопоставление результатов сравнительных примеров 1 и 2 с примерами изобретения показывает, что посредством настоящего изобретения могут быть изготовлены стеклокерамические детали, имеющие повышенную однородность КТР, улучшенный средний КТР и повышенное внутреннее качество.

Представленные выше примеры можно повторить с аналогичным успехом посредством замены описанных в общем или в частности реагентов и/или технологических условий настоящего изобретения на те, которые используются в представленных выше примерах.

На основании представленного выше описания один специалист в данной области техники может легко оценить основные характеристики настоящего изобретения, а также, не отклоняясь от его идеи и не выходя за пределы его объема, он может осуществлять разнообразные изменения и модификации настоящего изобретения, чтобы приспособить его к разнообразным приложениям и условиям.

Изобретение относится к стеклокерамической детали. Стеклокерамическая деталь при температуре применения TA имеет КТР, находящийся в интервале 0±20⋅10-9/K, предпочтительно в интервале 0±15⋅10-9/K, предпочтительнее в интервале 0±10⋅10-9/K, и однородность КТР, составляющую не более чем 5⋅10-9/K. Технический результат – повышение однородности КТР. 4 н. и 10 з.п. ф-лы, 7 табл., 6 ил., 2 пр.

1. Имеющая низкий коэффициент теплового расширения стеклокерамическая деталь, которая при температуре применения TA имеет КТР, находящийся в интервале 0±20⋅10-9/K, предпочтительно в интервале 0±15⋅10-9/K, предпочтительнее в интервале 0±10⋅10-9/K, и однородность КТР, составляющую не более чем 5⋅10-9/K.

2. Стеклокерамическая деталь по п. 1, у которой температура применения TA находится в интервале от -60 до 100°C.

3. Стеклокерамическая деталь по п. 1 или 2, у которой температуру применения TA выбирают из группы значений, составляющих 22°C, 30°C, 40°C, 60°C, 80°C и 100°C.

4. Стеклокерамическая деталь по одному или нескольким из предшествующих пунктов, у которой температурный интервал, который удовлетворяет КТР в пределах 0±10⋅10-9/K, имеет величину, составляющую по меньшей мере 10 K.

5. Стеклокерамическая деталь по одному или нескольким из пп. 1-3, имеющая прямоугольное основание, у которого длина стороны в каждом случае составляет по меньшей мере 100 мм, и толщина составляет по меньшей мере 5 мм.

6. Стеклокерамическая деталь по одному или нескольким из предшествующих пунктов, у которого масса составляет по меньшей мере 500 кг.

7. Стеклокерамическая деталь по одному или нескольким из предшествующих пунктов, которая имеет прямоугольную форму и у которой по меньшей мере одна поверхность имеет площадь поверхности, составляющую по меньшей мере 1 м2.

8. Стеклокерамическая деталь по одному или нескольким из предшествующих пунктов, включающая стеклокерамический материал на основе алюмосиликата лития (LAS) со следующим составом (мас.% в пересчете на оксид):

9. Стеклокерамическая деталь по одному или нескольким из предшествующих пунктов, включающая стеклокерамический материал, в котором содержание OH составляет по меньшей мере 0,06 моль/л.

10. Применение стеклокерамической детали по одному или нескольким из пп. 1-9 в астрономии, метрологии, жидкокристаллической литографии или микролитографии, или в качестве оптической детали для литографии в коротковолновом ультрафиолетовом излучении (КУФ).

11. Применение стеклокерамической детали по п.10 в астрономии, метрологии, жидкокристаллической литографии или микролитографии в качестве держателя шаблона, подставки кристаллической пластинки или эталонного диска, или в качестве подложки для заготовки фотошаблона КУФ или зеркала КУФ.

12. Применение стеклокерамической детали по одному или нескольким из пп. 1-9 в качестве прецезионной детали, а также в жидкокристаллической литографии.

13. Применение стеклокерамической детали по п.12 в качестве эталона для технологии прецизионных измерений, механической прецизионной детали, для кольцевых лазерных гироскопов, в качестве спиральной пружины для производства часов, а также в качестве зеркал и призм.

14. Способ изготовления стеклокерамической детали по одному или нескольким из пп. 1-9, включающий следующие стадии:

- плавление заготовки (green body),

- литье заготовки,

- керамизация заготовки для образования стеклокерамического материала.

| RALF JEDAMZIK et al | |||

| Homogeneity of the coefficient of linear thermal expansion of ZERODUR, Proceedings of SPIE, Optical Materials and Structures Technologies II | |||

| Шарнирное соединение труб | 1926 |

|

SU5868A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| DE 102004052514 B4, 26.03.2009 | |||

| US 4172712 A1, 30.10.1979 | |||

| Thomas Westerhoff, Zero expansion glass ceramic ZERODUR roadmap for advanced lithography, Proceedings of SPIE, Optical Microlithography XXVI | |||

| Vol | |||

| Способ изготовления многослойных пакетов из листового материала с целью устройства тепловой изоляции стен | 1927 |

|

SU8693A1 |

Авторы

Даты

2019-03-01—Публикация

2015-02-20—Подача