Изобретение в общем смысле относится к изготовлению или обеспечению изделий из стекла или стеклокерамики. Более конкретно изобретение относится к способу, который позволяет охарактеризовать, изготовить и/или выбрать изделия из стекла и стеклокерамики на основе точно определенных термомеханических свойств.

К специальным изделиям из стекла и стеклокерамики, которые разрабатываются и изготовляются по индивидуальным заказам для специального применения, предъявляются очень разные требования, которым должен отвечать компонент, изготовленный из стекла или стеклокерамики, и которые обусловлены различными (в зависимости от конкретной сферы применения) требованиями к термомеханическим величинам, таким как тепловое расширение и структурная релаксация. Примеры таких изготовляемых по индивидуальным заказам изделий включают подложки зеркал для телескопов и компоненты из стеклокерамики для микролитографии.

Стеклокерамика показывает низкое тепловое расширение в различных температурных диапазонах использования в зависимости от изделия. ZERODUR, например, был специально разработан для ультранизкого теплового расширения в диапазоне комнатных температур. Другие виды стеклокерамики, например CERAN, характеризуются низким тепловым расширением в более широком температурном диапазоне.

Коэффициент теплового расширения (СТЕ) церодура (ZERODUR) и других видов стеклокерамики точно определяется как средний СТЕ для температур в интервале от 0°C до 50°C и классифицируется по нескольким классам расширения. Однако, говоря точнее, эта классификация применима только к процедуре предопределенного измерения с точно соблюдаемыми температурными режимами и временем температурной выдержки. Это уточнение является достаточным для большинства случаев применения, но дает неточную картину материала в деталях. Во-первых, коэффициент расширения не является постоянной величиной в пределах всего диапазона температур от 0°C до 50°C, а является функцией температуры. Более того, поведение при расширении дополнительно является функцией времени, будучи известным как гистерезисная петля. Зависимость СТЕ от температуры и от времени не является специфическим свойством ZERODUR, а является имманентной (внутренне присущей) особенностью всей стеклокерамики. До настоящего времени гистерезисное поведение не могло учитываться при определении сферы применения стеклокерамики, такой как ZERODUR, поскольку не было подходящего способа для их уточнения и прогнозирования.

Невозможно было точно определить задержанную упругость, возникающую при подвергании стеклокерамики механической нагрузке. Одной из проблем, связанных с этим, является то, что расчет структурной релаксации и релаксации напряжения был известен только в диапазоне стеклования, в то время как в соответствии с требованиями индивидуальных заказчиков стеклокерамика должна выбираться на основе ее термомеханических свойств при комнатной температуре. Следовательно, существует потребность в определении поведения стекла или стеклокерамических материалов как функции температуры и времени и/или запаздывающей упругости как функции механического напряжения и времени и в возможности изготовления или выбора изделия из стекла или стеклокерамики на этой основе.

В последнее время потенциальные области использования ZERODUR, такие как гигантский телескоп ТМТ (тридцатиметровый телескоп) или телескоп Е (Европейский) - ELT of ESO (Европейская Южная обсерватория) (оба "экстремально большие телескопы" (ELT)), определяются довольно просто не только, например, по СТЕ (0°C-50°C), но и по поведению материала в условиях использования на месте будущей установки телескопа. Эти условия включают определенные температурные интервалы от -13°C до +27°C, которые значительно отличаются от обычного диапазона 0°C-50°C. Так, скорости изменения температуры в процессе эксплуатации составляют <0,17 К/час (кельвинов/час), т.е. существенно ниже по сравнению с измеренными в типичных случаях скоростями (36 К/час).

Целью изобретения является создание возможностей для получения изделий из стекла или стеклокерамики с точно определенными термомеханическими свойствами. Эта цель достигается посредством предмета изобретения независимых пунктов формулы. Предпочтительные варианты осуществления изобретения и их дальнейшие модификации изложены в зависимых пунктах формулы.

Представляемое здесь изобретение основано на разработке соответствующих способов и моделей, позволяющих проводить высокоточную характеризацию термомеханических свойств стекла и стеклокерамики и учитывающих релаксационные явления при температуре ниже классического стеклования. Далее по тексту выражение "ниже стеклования" (температура преобразования Tg, определяемая согласно ISO 7884-8) относится к температурному диапазону ниже Tg минус 100 К, в котором релаксационные явления не могут быть представлены моделями и методами физики стеклования. В случае стеклокерамики температура Tg является температурой стеклования остаточной стеклофазы.

Предыдущие модели структурной релаксации и релаксации напряжения позволяли лишь имитировать процессы релаксации в диапазоне стеклования. Существование релаксационных процессов при значительно более низких температурах известно и может быть измерено. Хотя способы, повышающие точность измерения, были разработаны, однако релаксационные явления не принимались во внимание при оценке и характеристике свойств материалов, испытывающих влияние этих явлений. Следствием этого явилось то, что для достаточно эффективной количественной оценки свойств материалов необходимо в измерении должны быть представлены точные условия применения (например, температурно-временная предыстория). Во многих случаях это невозможно по метрологическим причинам и в силу нехватки времени. Подходящей модели для вышеупомянутых релаксационных явлений еще не существует.

Таким образом, различия между условиями измерения и условиями применения порождают значительно больше ошибок, чем можно было предположить, исходя из неопределенности измерения. В частности, было неясно, как релаксационные явления взаимно влияют друг на друга в различных температурных диапазонах.

Изобретение предлагает также способ прогнозирования теплового расширения для Т<Tg-100 К с учетом тепловой предыстории и свободно выбираемых тепловых условий применения и вызываемых релаксационных явлений.

До настоящего времени тепловое расширение характеризовалось на основе среднего теплового расширения в пределах предопределенного температурного диапазона, измеренного техникой измерения, причем тепловые условия применения значительно отличались от условий измерения. Способ прогнозирования теплового расширения, описываемый здесь, решает эту проблему, т.е. используемый практический метод измерения позволяет охарактеризовать поведение материалов настолько хорошо, что достигается значительно повышенная точность прогноза.

То же самое относится и к прогнозированию запаздывающей упругости при температурах ниже стеклования с учетом термомеханической предыстории и свободно выбираемых термомеханических условий применения и вызываемых релаксационных явлений.

Для этой цели изобретение предлагает способ определения запаздывающих во времени изменений зависимых от температуры или от напряжения физических величин стекла или стеклокерамики, причем это определение выполняется в температурном диапазоне с верхним пределом, не превышающим 100 К ниже температуры стеклования (т.е. 100 К ниже температуры стеклования или ниже 100 К ниже температуры стеклования), в котором деформация стекла или стеклокерамического материала измеряется по меньшей мере дважды с разными скоростями изменения температуры или механического напряжения как функции времени, причем измерения также проводятся при температурах не выше 100 К ниже температуры стеклования, и в котором множество значений времени релаксации стекла или стеклокерамического материала определяется при контрольной температуре и определяются весовые коэффициенты, которые отражают важность ("вес") времени релаксации в релаксации стекла или стеклокерамики. Эти значения времени релаксации и весовые коэффициенты позволяют в дальнейшем рассчитать запаздывающее во времени изменение зависимой от температуры или от напряжения физической величины как функции предопределенного изменения температуры или изменения напряжения.

Термин "запаздывающее во времени изменение" в контексте изобретения относится к изменению физической величины, которое происходит не мгновенно, а происходит после изменения температуры или механического напряжения. Предпочтительно расчет выполняется для времени или периода, составляющего по меньшей мере 10 секунд, предпочтительно - по меньшей мере 10 минут, после изменения температуры или механического напряжения.

Способ особенно пригоден для прогнозирования физических величин в виде термических или механических деформаций стекла или стеклокерамики. Однако релаксация стекла или стеклокерамического материала также влияет и на другие физические величины. Последние включают теплоемкость, а также показатель преломления.

Изобретение в большинстве случаев подходит для расчета следующих запаздывающих во времени изменений:

- изменение длины;

- изменение объема;

- изменение показателя преломления;

- изменение теплоемкости;

- изменение модуля сдвига;

- изменение объемного модуля;

- изменение модуля кручения;

- изменение модуля Юнга.

Оно позволяет рассчитывать и прогнозировать не только запаздывающие во времени изменения, но и соответствующие абсолютные значения этих величин как функцию изменения температуры или механического напряжения.

Общая характеристика запаздывающей во времени деформации как физической величины может выполняться с помощью одного или более время-зависимых параметров деформации материала, которые описывают деформацию стекла или стеклокерамики при температурах стекла или стеклокерамики, составляющих по меньшей мере 100 К ниже температуры стеклования (т.е. не превышающих 100 К ниже температуры стеклования). Затем может определяться временная зависимость этих параметров на основе найденного времени релаксации. Для более значительных отклонений температур, для которых требуется рассчитать временную зависимость физической величины, такой как задержанная во времени деформация, упомянутая выше, может определяться функция теплового смещения в дополнение к времени релаксации и весовым коэффициентам. Функция смещения определяет, как изменяется релаксация стекла или стеклокерамического материала как функция температуры. Функция смещения описывает зависимость не только деформаций от изменений температуры, но и других физических величин, зависящих от релаксационного состояния стекла или стеклокерамики, таких как показатель преломления, модуль сдвига или кручения и теплоемкость.

Время-зависимый параметр деформации относится к физической величине, которая влияет на механические свойства или механическое состояние материала, зависящее от время-зависимой величины. Механическое состояние включает геометрию изделия, изготовленного из стекла или стеклокерамического материала, inter alia (среди прочего). Важным механическим условием является, например, размер/форма компонента из стекла или стеклокерамики. Геометрические размеры компонента испытывают воздействие теплового расширения, вызванного коэффициентом расширения и изменением температуры, причем скорость изменения температуры также оказывает некоторое влияние на коэффициент теплового расширения, как объяснялось ранее со ссылкой на проблемы с зеркалом телескопа, упомянутые выше. Следовательно, коэффициент теплового расширения и производные от него физические величины, в частности, размеры компонента являются время-зависимыми параметрами деформации. Упругая деформация под действием силы и связанные с ней свойства материала, такие как модуль сдвига и объемный модуль, равным образом могут служить время-зависимыми параметрами деформации. В качестве параметров пригодны также диэлектрическая проницаемость и/или механическое внутреннее трение материала.

Точная характеризация стекла или стеклокерамического материала в плане их термомеханического поведения во времени позволяет также обеспечить компонент из стекла или стеклокерамического материала, который показывает точно известную и прогнозируемую долговременную деформацию при подвергании компонента изменениям температуры и/или силы. В частности, настоящее изобретение предлагает также способ обеспечения стеклоизделия или стеклокерамического изделия, показывающего предопределенную задержанную во времени термическую или механическую деформацию. Для этой цели

- предварительно определяется допустимый диапазон значений запаздывающей во времени термической или механической деформации в температурном диапазоне с верхним пределом, не превышающим 100 К ниже температуры стеклования;

- по меньшей мере дважды измеряется деформация стекла или стеклокерамического материала как функция времени с разными скоростями изменения температуры или механического напряжения; при этом

- измерения проводятся при температурах по меньшей мере 100 К ниже температуры стеклования (т.е. не превышающих 100 К ниже температуры стеклования); и при этом

- определяется множество значений времени релаксации стекла или стеклокерамического материала для контрольной температуры и определяются весовые коэффициенты, которые отражают важность ("вес") времени релаксации в релаксации стекла или стеклокерамики;

- затем на основе времени релаксации и весовых коэффициентов рассчитывается запаздывающее во времени изменение зависимой от температуры или от напряжения запаздывающей во времени деформации как функции предопределенного изменения температуры или изменения напряжения.

В неизотермическом случае, т.е. в случае более значительных отклонений температуры от контрольной температуры, для которых требуется рассчитать деформацию, дополнительно определяются параметры функции теплового смещения в соответствии с одним вариантом осуществления изобретения.

Термическая или механическая деформации экстраполируется до предопределенного допустимого диапазона значений с помощью одного или более значений времени релаксации; и

- проводится сравнение с тем, чтобы проверить, находится ли экстраполированная термическая или механическая деформация в пределах диапазона значений;

- затем выбирается стекло или стеклокерамический материал, экстраполированное значение время-зависимой термической или механической деформации которого находится в допустимом диапазоне значений, либо изделие отбрасывается, если предопределенный диапазон значений не соблюдается.

В одном варианте осуществления изобретения обеспечение изделия из стекла или стеклокерамики включает выборочное изготовление изделия из стекла или стеклокерамики для предопределенного диапазона значений путем регулирования технологических режимов производства стекла или стеклокерамики таким образом, чтобы указанный диапазон значений соблюдался или получался. Это может достигаться простой операцией интерполяции или экстраполяции технологических параметров. Технологические параметры, особенно релевантные, включают состав, а в случае стеклокерамики - дополнительно температурно-временной профиль керамизации. Если, например, в наличии имеются два вида стеклокерамики, которые отличаются условиями керамизации и/или по составу и которые превышают или не достигают предопределенного допустимого диапазона значений, то стекло или стеклокерамика могут производиться выборочно путем интерполяции состава и/или условий керамизации для достижения определенного диапазона значений. Если же оба имеющихся в наличии материала не достигают или превышают предопределенный допустимый диапазон значений, то может быть предпринята экстраполяция в сторону меньшего отклонения среди двух материалов для достижения диапазона значений. Разумеется было бы полезным проверить допустимость диапазона значений заново изготовленного стекла или стеклокерамического материала путем измерения времени релаксации и весовых коэффициентов в соответствии с изобретением. В производстве стеклокерамики для этой цели может использоваться взаимосвязь между временем выдержки при максимальной температуре керамизации и время-зависимым коэффициентом теплового расширения, установленным путем измерения согласно изобретению, чтобы выборочно установить конкретный время-зависимый коэффициент теплового расширения в производстве стеклокерамики.

Ниже изобретение обсуждается более подробно со ссылкой на прилагаемые чертежи, среди которых:

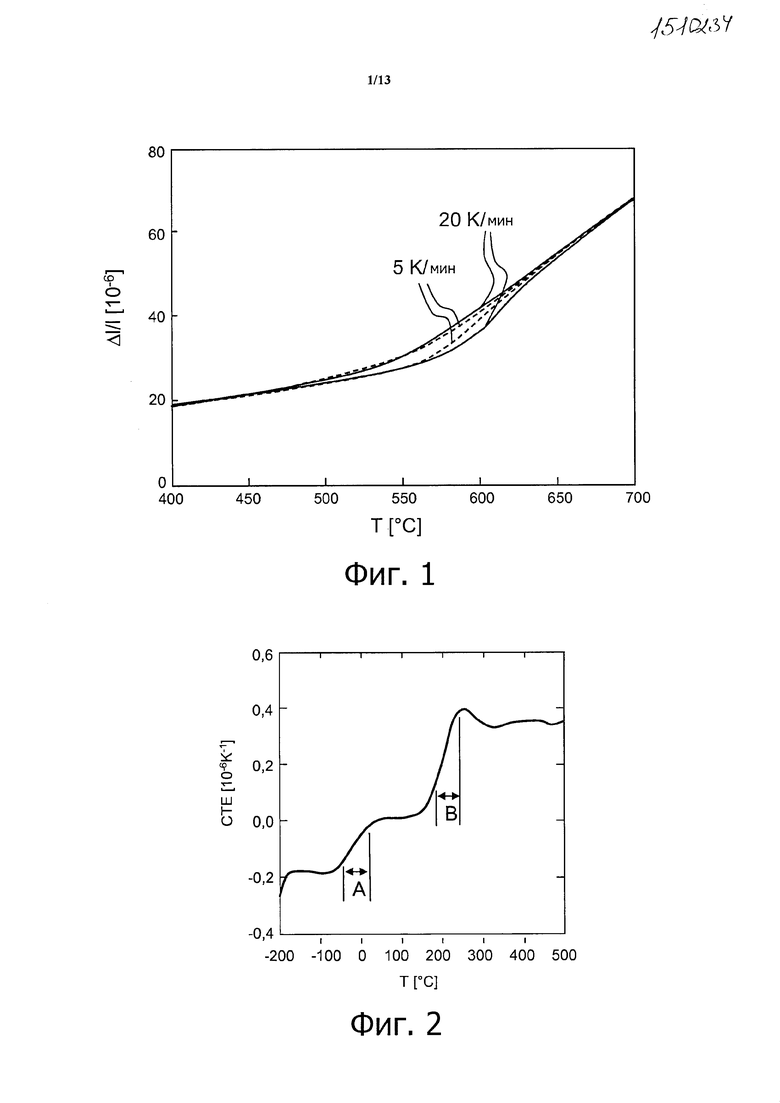

фиг. 1 показывает гистерезис изменения длины стекла в диапазоне стеклования;

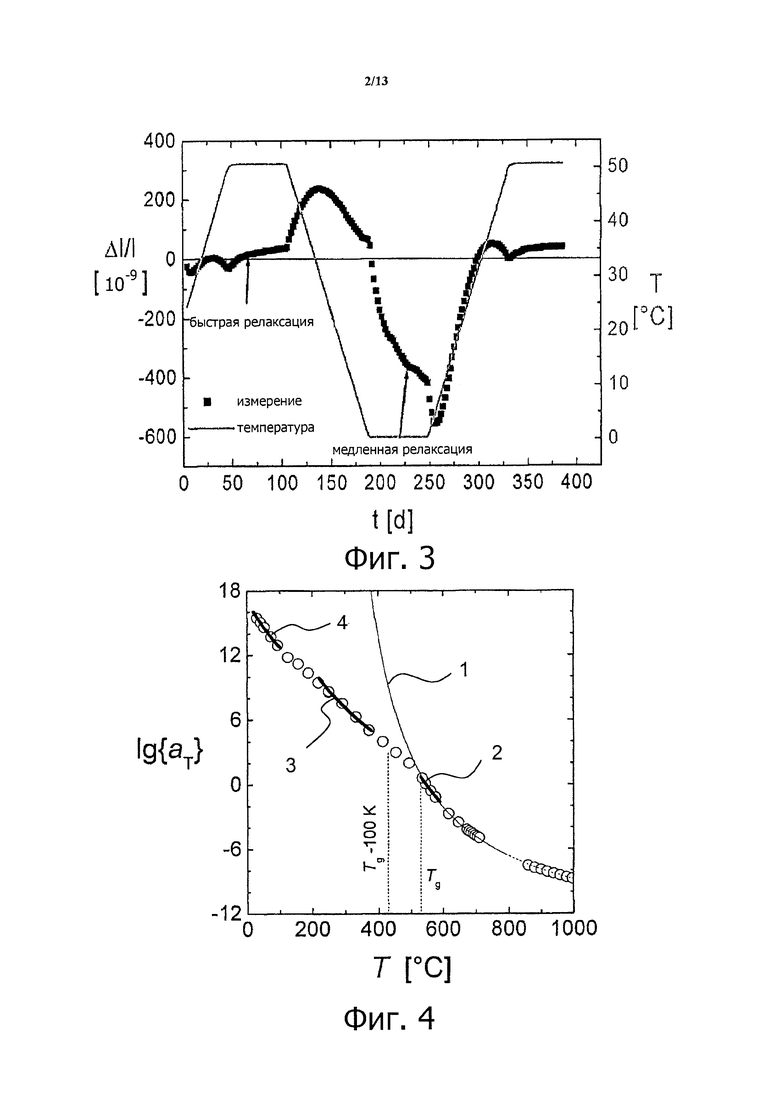

фиг. 2 показывает линейный коэффициент теплового расширения стеклокерамики ZERODUR;

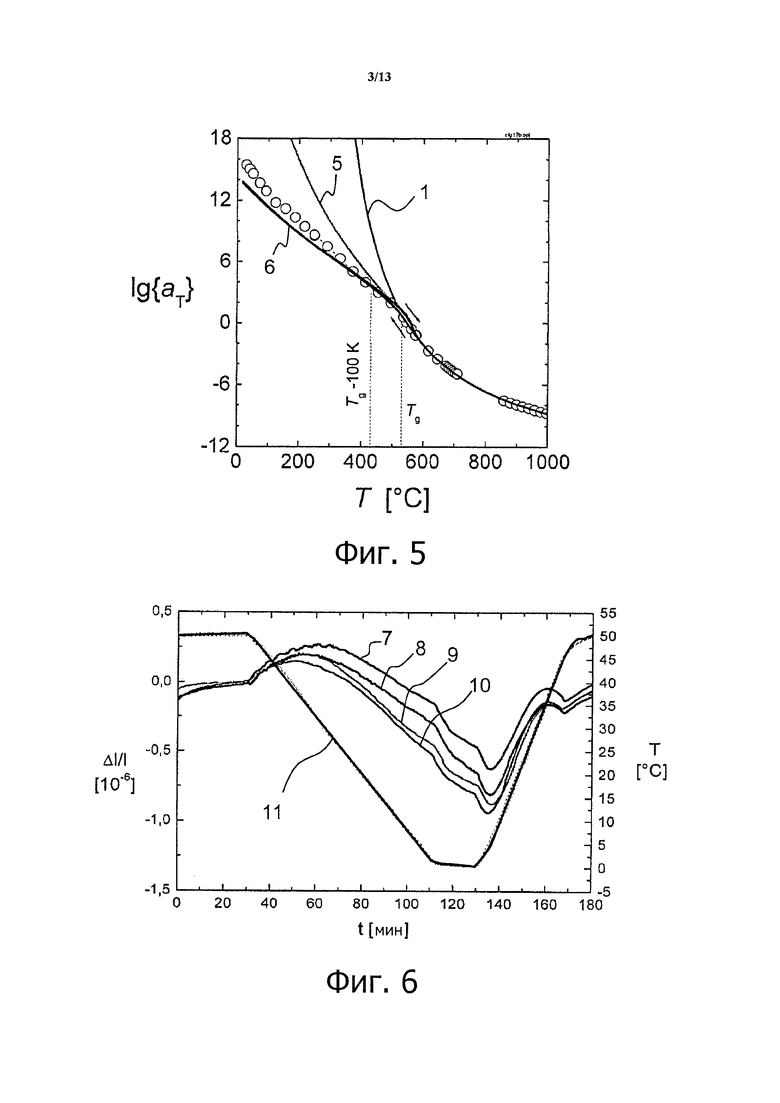

фиг. 3 показывает пример измерения теплового расширения, из которого может генерироваться спектр релаксаций;

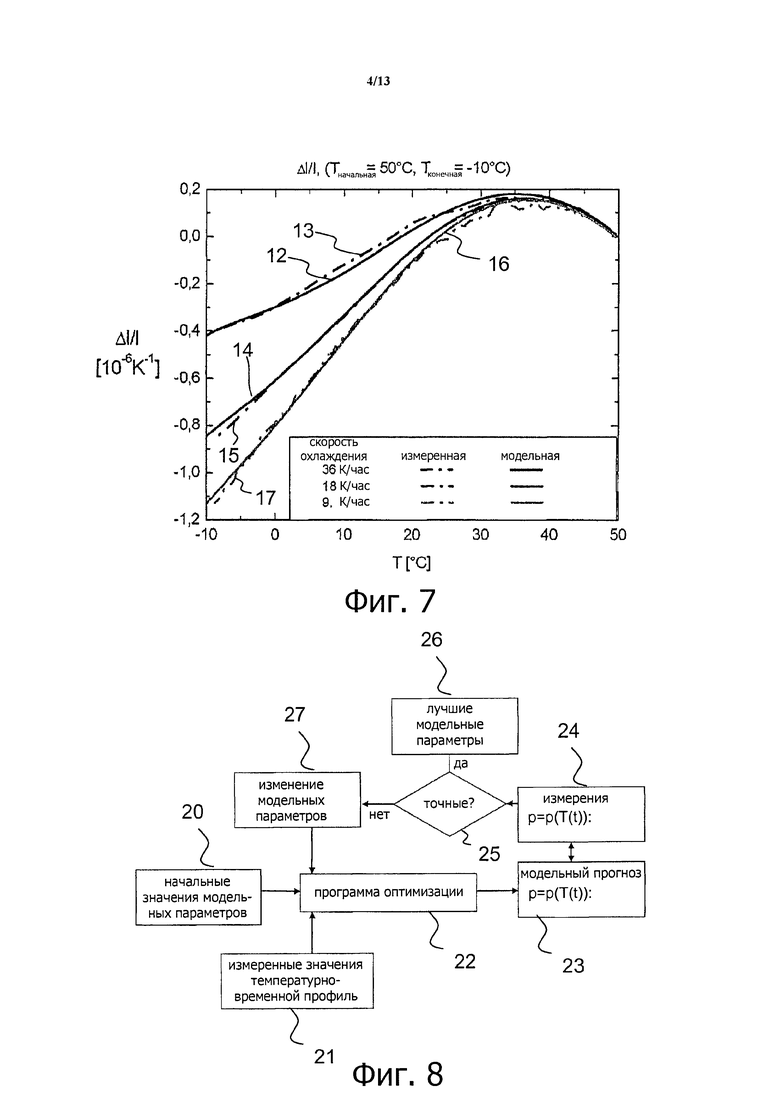

фиг. 4 и 5 показывают измеренные значения десятичного логарифма функции теплового смещения и различных функций смещения, подогнанных к измеренным значениям;

фиг. 6 показывает измерение спектров релаксаций четырех разных образцов;

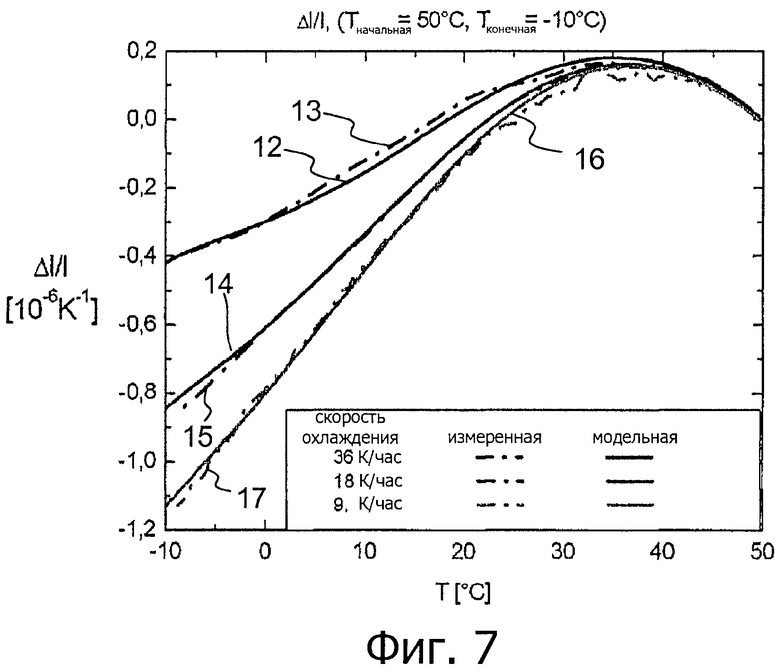

фиг. 7 показывает тепловое расширение образца при различных скоростях охлаждения;

фиг. 8 является блок-схемой программы оптимизации для определения модельных параметров теплового расширения;

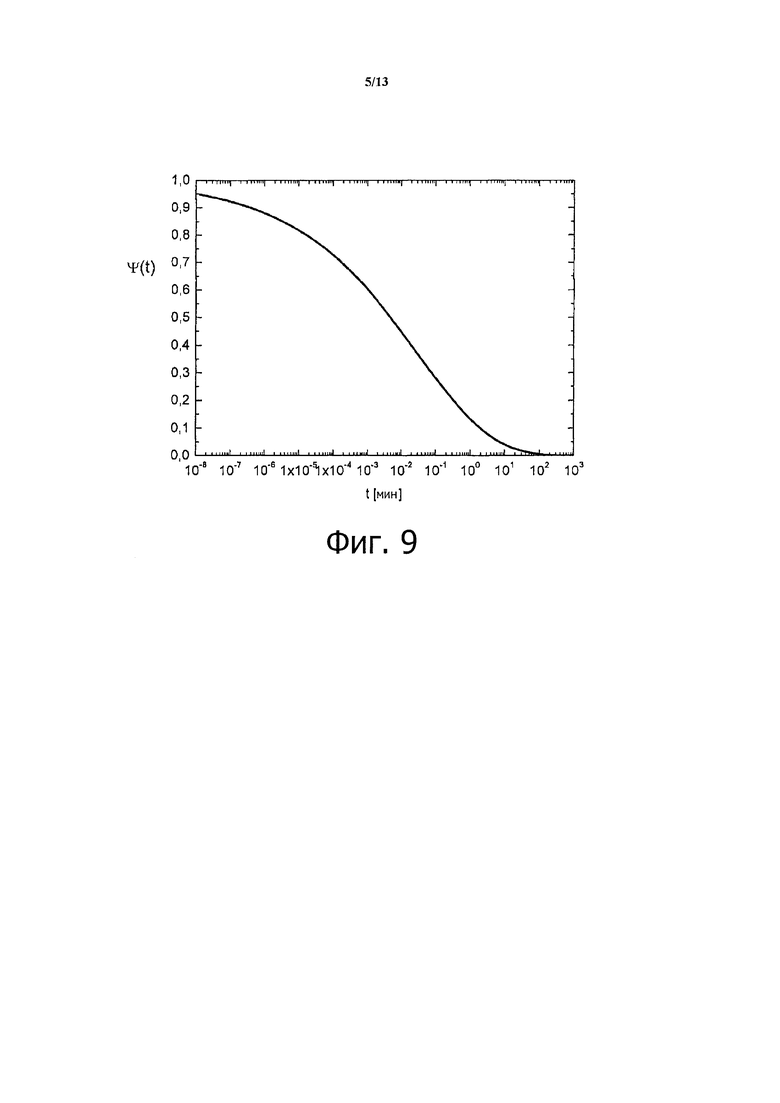

фиг. 9 показывает типичную функцию релаксации для контрольной температуры, отражающую спектр релаксаций;

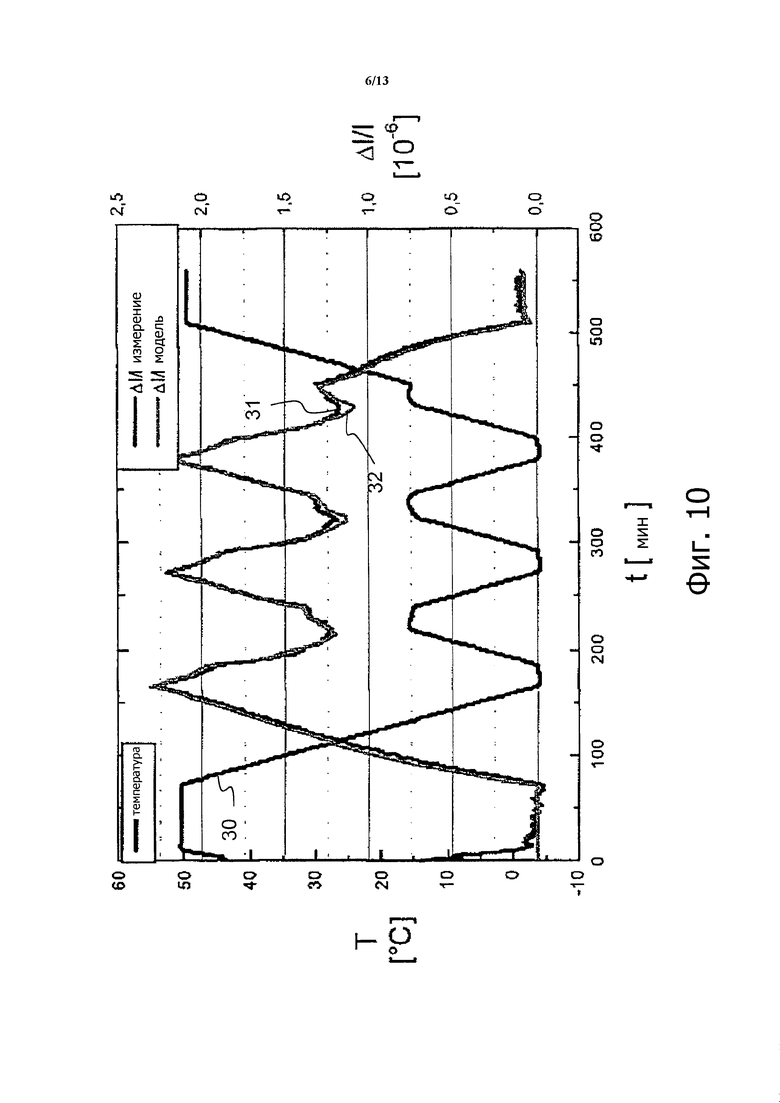

фиг. 10 показывает измерение теплового расширения стеклокерамики при циклическом изменении температуры во времени и рассчитанное тепловое расширение для сравнения;

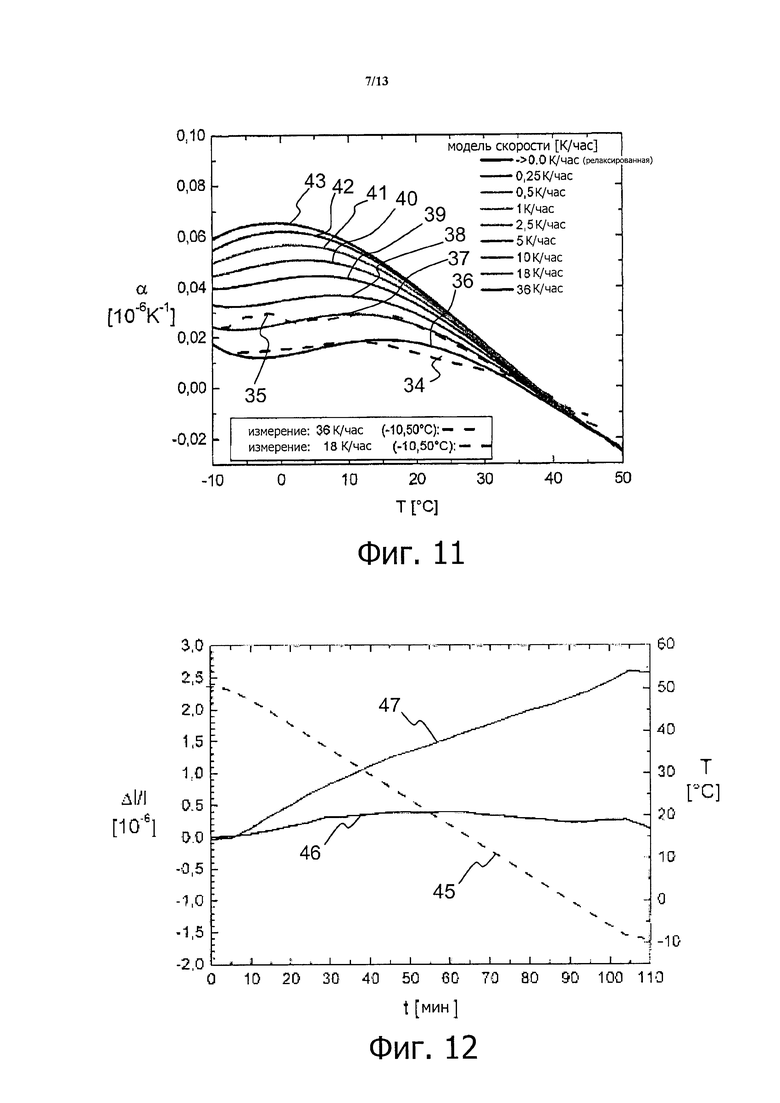

фиг. 11 показывает коэффициент теплового расширения как функцию различных скоростей изменения температуры;

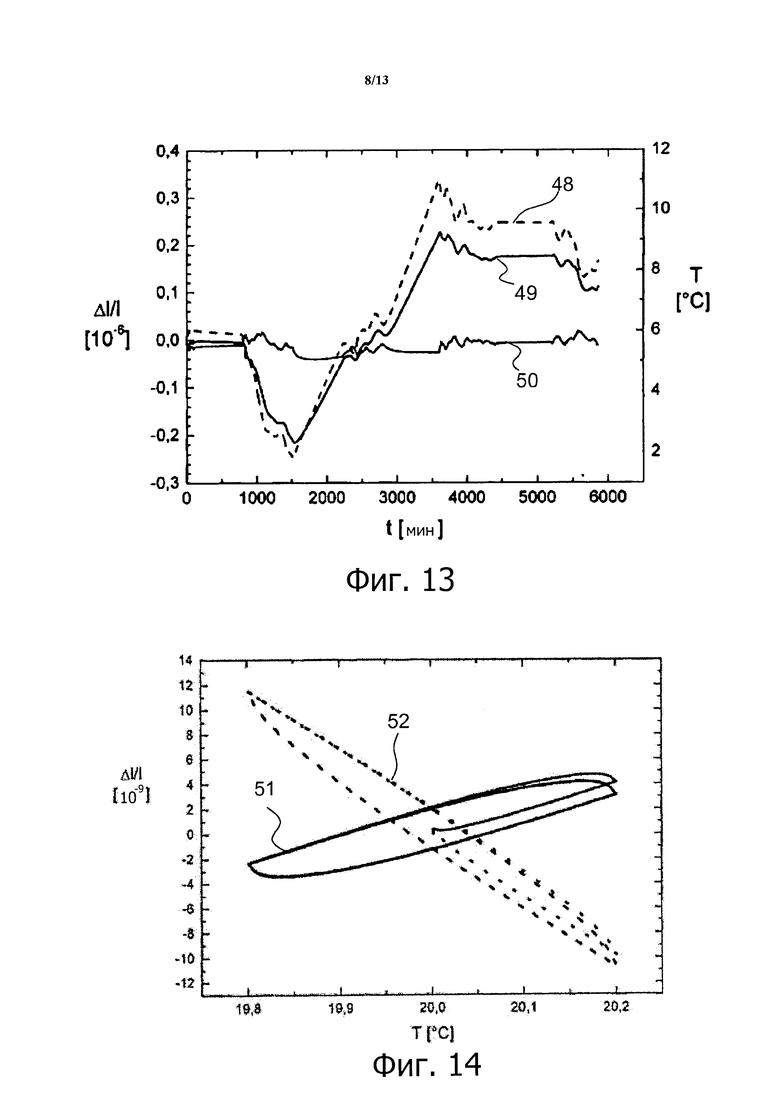

фиг. 12 показывает измеренные значения теплового расширения двух образцов стеклокерамики;

фиг. 13 показывает тепловое расширение двух образцов при подвергании конкретному температурно-временному профилю;

фиг. 14 показывает прогноз теплового расширения стеклокерамических компонентов устройства для измерения координат;

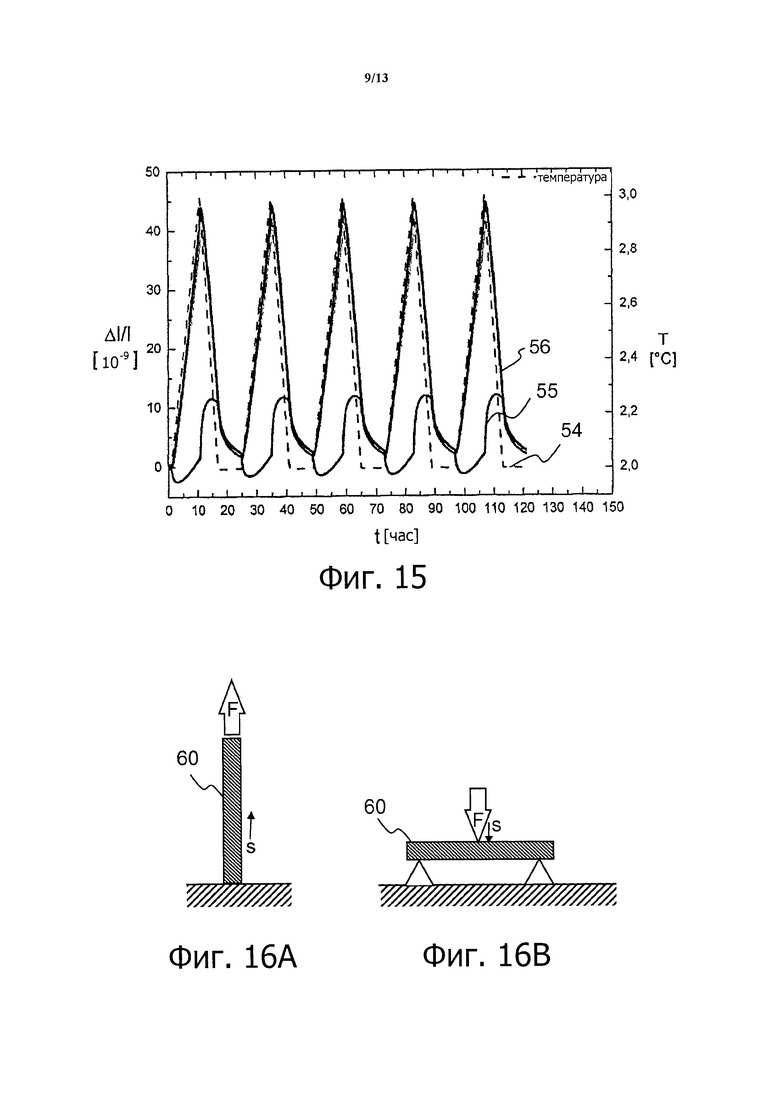

фиг. 15 показывает прогноз теплового расширения двух образцов для стеклокерамического зеркала телескопа;

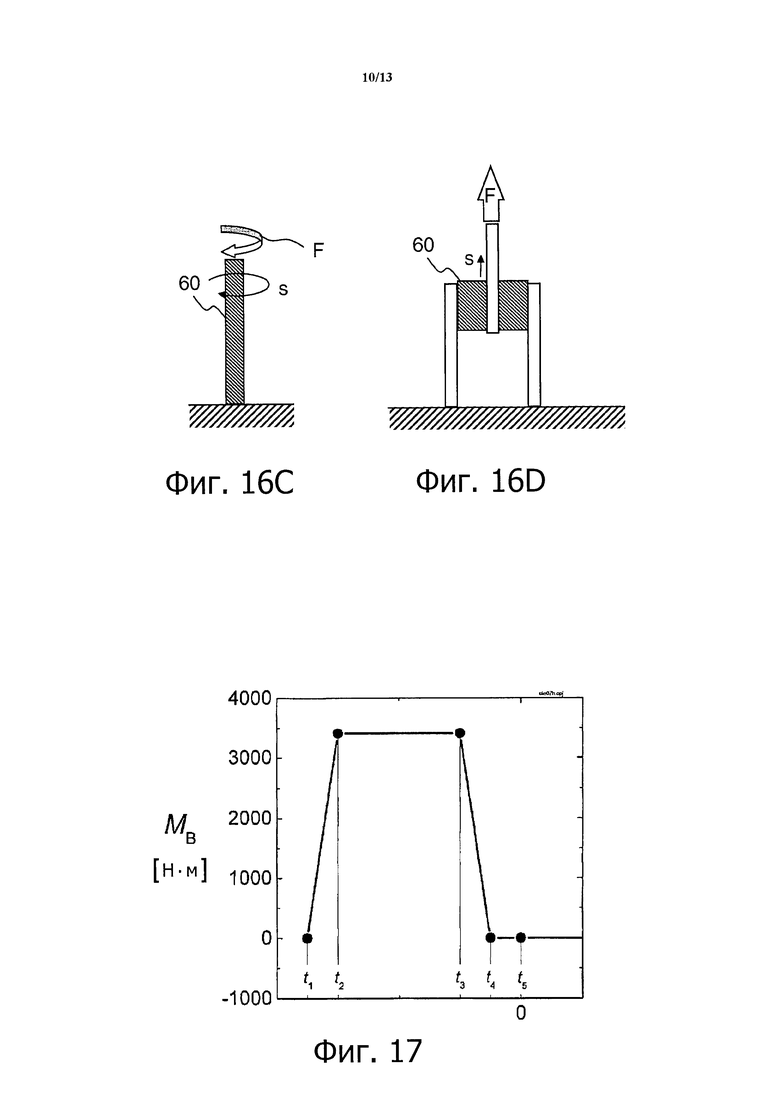

фиг. 16А-16D схематически иллюстрируют образцы стекла или стеклокерамики в различных конфигурациях с действующими на них силами для измерения деформаций компонента;

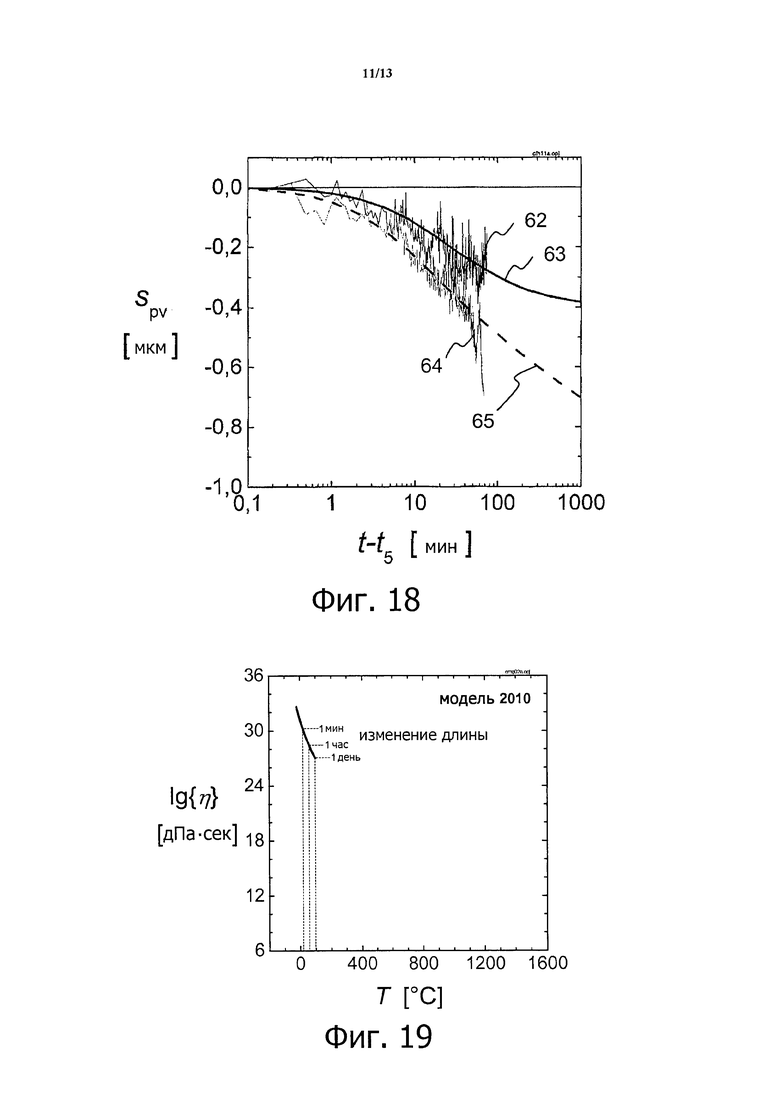

фиг. 17 показывает изменение во времени механического напряжения в форме изгибающего момента, прикладываемого при полировке до зеркального блеска зеркала телескопа;

фиг. 18 показывает время-зависимый максимальный чашеобразный прогиб spv зеркала телескопа - измеренный и рассчитанный;

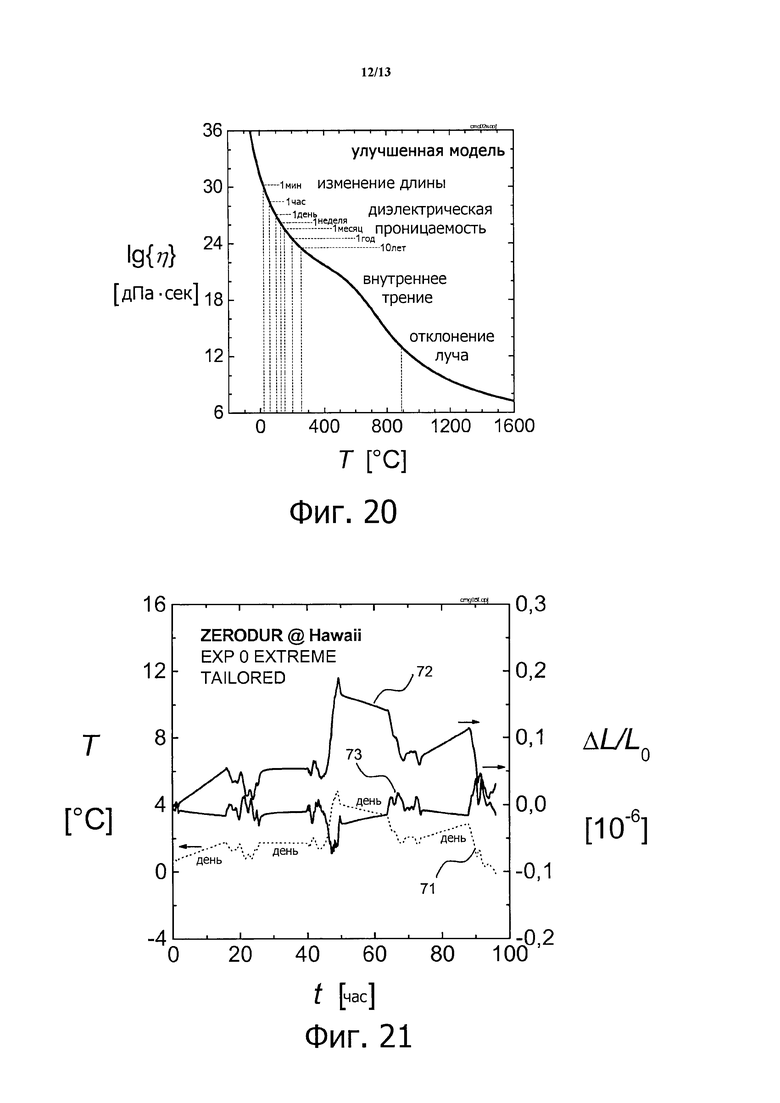

фиг. 19 показывает вязкость как функцию температуры для низких температур;

фиг. 20 показывает вязкость как функцию температуры для всего релевантного температурного диапазона;

фиг. 21 показывает изменение во времени теплового расширения двух образцов при температурных условиях на Гавайях;

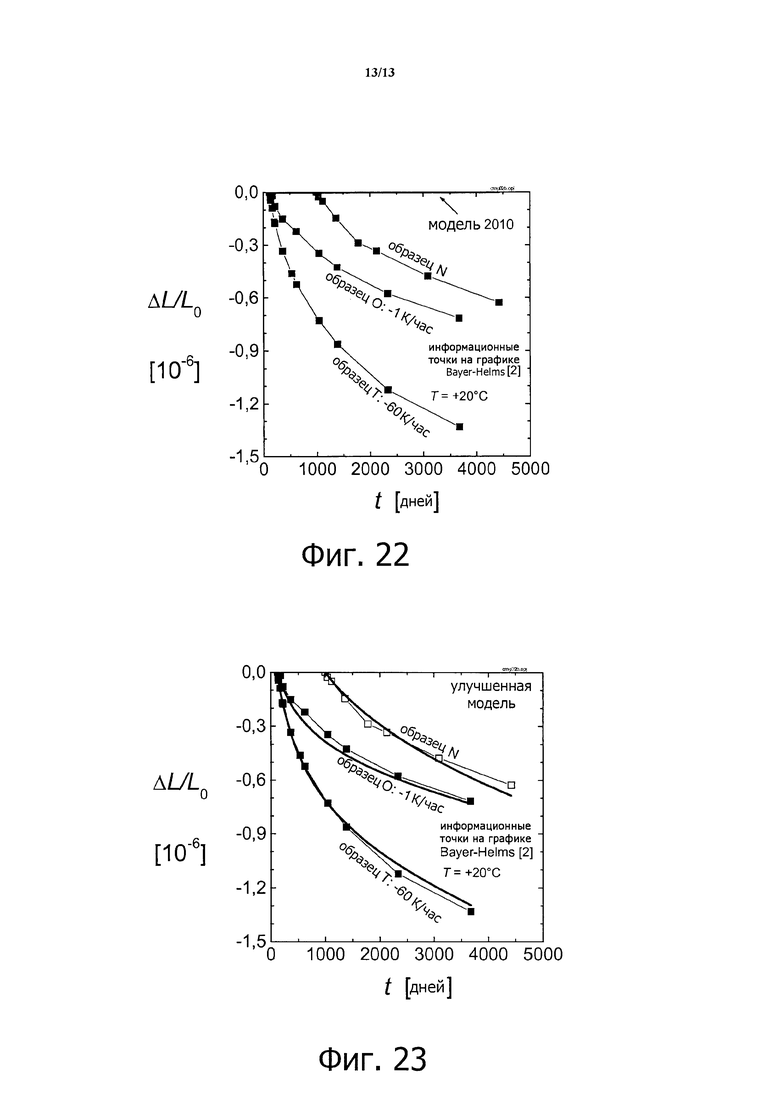

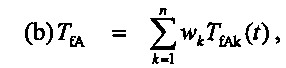

фиг. 22 показывает относительное изменение длины разных образцов во времени;

фиг. 23 сравнивает относительное изменение длины разных образцов во времени - измеренное и смоделированное.

Математическое моделирование релаксации атомной структуры в диапазоне стеклования (близком к температуре стеклования Tg, определяемой согласно ISO 7884-8) и релаксации напряжения известно и применяется для математического моделирования способов термомеханической обработки стекла в промышленности по изготовлению и обработке стекла. Модели реализованы в программном обеспечении автоматизации расчетов на базе FEM (метод конечных элементов) (например, ANSYS). Из O.S. Narayanaswamy, "A model of structural relaxation in glass" [Модель структурной релаксации в стекле], J. Am. Ceram. Soc. 54, 491-498 (1971), известна модель, которая позволяет описать эти структурные релаксации в диапазоне температуры стеклования Tg с достаточно хорошим качеством моделирования. Структурная релаксация рассматривается как процесс перехода от неравновесия к равновесию структуры стекла (процессы атомной перегруппировки).

Стекла отличает тот факт, что неравновесное состояние может замораживаться. В зависимости от тепловых режимов (быстрое/медленное охлаждение) стекло замораживается в различных состояниях. Характерной особенностью релаксационных процессов является гистерезис в измерениях расширения, который вызывается различным релаксационным поведением во время нагревания/охлаждения. Фиг. 1 показывает два примера кривых гистерезиса относительного теплового расширения Δ1/1 стекла для двух различных скоростей изменения температуры - 5 К/мин и 20 К/мин. В диапазоне стеклования, в котором наклон температурозависимого относительного теплового расширения Δ1/1 изменяется, гистерезис виден четко и может быть описан моделью, упомянутой выше. Однако при температурах 100 К (или выше) ниже стеклования гистерезис проявляется в очень малой степени и больше не может быть описан моделью. Тем не менее, изменения длины, которые зависят от скорости изменения температуры, также могут быть релевантными и в этом низкотемпературном диапазоне, например, когда может быть полезным точное знание размеров длины.

Количественным параметром для характеристики неравновесного состояния является так называемая фиктивная температура. Эта переменная состояния является мерой структуры стекла (атомной структуры), и в состоянии равновесия (например, выше диапазона стеклования) она принимает такое же значение, что и фактическая температура. Замораживание структуры изменяет термомеханические свойства материала.

Последние включают, например, коэффициент теплового расширения (СТЕ) и удельную теплоемкость стекла и стеклокерамики.

Таким образом, согласно одному варианту осуществления изобретения значения времени релаксации используются для определения фиктивной температуры или, как объясняется ниже, соответствующей переменной состояния и ее зависимости от времени. Определение фиктивной температуры и запаздывающей во времени деформации более подробно описано ниже.

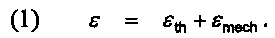

Деформация ε в большинстве случаев включает тепловую составляющую εth и механическую составляющую εmech:

В пределах временного интервала ΔT тепловая составляющая расширения изменяется

с линейными коэффициентами теплового расширения αs мгновенного изменения длины (как функция фактической температуры Т) и αf запаздывающего во времени изменения длины (как функция фиктивной температуры Tf). Механическая составляющая вытягивания εmech изменяется согласно закону Гука с время-зависимым объемным модулем K(t) и время-зависимым модулем сдвига G(t), см. уравнения (12)-(16) ниже.

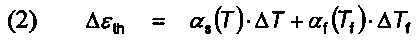

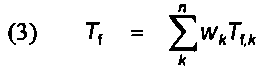

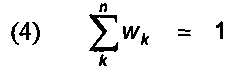

Фиктивная температура как переменная состояния является взвешенной суммой n фиктивных температур

(как изображением нескольких отдельных процессов) с весовыми коэффициентами wk и их суммой

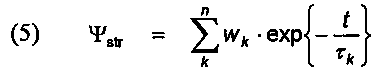

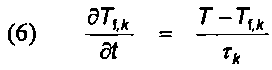

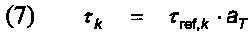

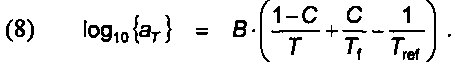

и функцией релаксации

структуры стекла - функцией Кольрауша. Скорость изменения отдельных фиктивных температур

зависит от времени релаксации

с логарифмом функции теплового смещения

Уравнение (8) дано в виде десятичного логарифма. Однако выбор основания произвольный, поскольку логарифм по одному основанию может быть преобразован в логарифм по другому основанию. Функция смещения согласно уравнению (8) соответствует функции смещения так называемой модели Тула-Нарайянасвами (Tool-Narayanaswamy) из вышеупомянутой публикации O.S. Narayanaswamy: "A model of structural relaxation in glass", J. Am. Ceram. Soc. 54, 491-498 (1971).

Функция теплового смещения используется для температурно-временной суперпозиции. В случае достаточной достоверности температурно-временной суперпозиции процессы в материале, которые протекают очень медленно или очень быстро при комнатной температуре, эквивалентны процессам, которые длятся несколько минут при высоких или низких температурах. Если материал ведет себя именно таким образом, то соответствующая функция смещения делает возможным модельное прогнозирование и для низких, и для высоких температур, а также для очень медленных и очень быстрых процессов в материале или его ответной реакции на условия применения/воздействие условий использования.

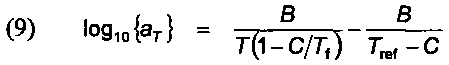

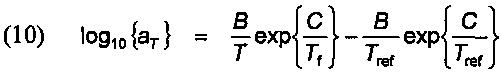

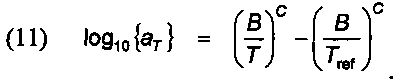

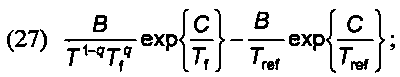

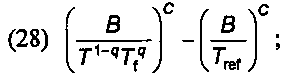

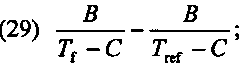

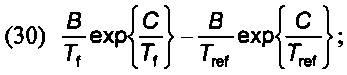

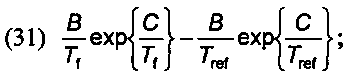

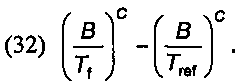

Вместо уравнения (8) могут использоваться следующие уравнения в диапазоне стеклования:

Эти уравнения обеспечивают очень схожие, но не идентичные результаты. Какое из уравнений (8)-(11) лучше подгоняется к результатам измерения - зачастую является трудно разрешимой задачей в плане точности измерения.

Подстрочный индекс "ref" в уравнениях (8)-(11) означает стандартное состояние для фиксированной выбранной температуры Tref.

В вышеприведенных уравнениях весовые коэффициенты wstr,k, время релаксации tstr,ref,k и коэффициенты В, С функции смещения являются модельными параметрами, которые могут определяться путем подгонки модели вышеприведенных уравнений к измерениям деформации.

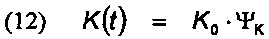

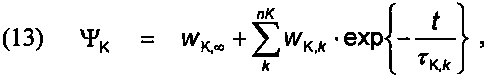

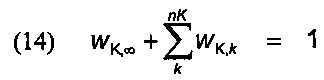

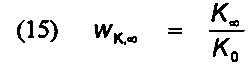

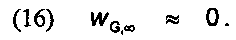

По аналогии с модельным подходом к фиктивной температуре объемный модуль

(К0=мгновенный модуль объемной деформации) релаксирует в соответствии со своей релаксационной функцией

в которой τK,k обозначает время релаксации объемного модуля. К сумме весовых коэффициентов wK,k применимо следующее:

с предельным значением

в течение длительного времени. Модуль сдвига релаксирует в соответствии с тем же модельным подходом, но с той разницей, что в случае достаточно высоких температур и достаточно длительного времени предельное значение G∞ приближается к нулю, т.е. может использоваться

Функция смещения является такой же, что и в случае фиктивной температуры.

Релаксационные процессы в стекле и стеклокерамике происходят также и после релаксационных процессов, выявляемых с помощью математических моделей стеклования. Этот эффект в стеклах известен с давних пор, например, в так называемом термометрическом стекле. Он называется также "депрессией нулевой точки" и основан на полищелочном эффекте стекла. Зачастую масштаб этого эффекта ниже требуемой точности и игнорируется в измерении.

В стекле и стеклокерамике с высокопрецизионными требованиями, предъявляемыми к ним (например, так называемые материалы с нулевым расширением), релаксационные эффекты были качественно известны длительное время и косвенно учитываются в производстве стекол путем применения предпочтительно определенных воспроизводимых производственных режимов. Для материала с нулевым расширением (например, ZERODUR) коэффициент теплового расширения (СТЕ) определяется в интервале температур от 0°C до 50°C и классифицируется по разным классам. Однако, говоря точнее, эта классификация применима только к процедуре единичного определенного измерения с точно наблюдаемыми скоростями изменения температуры и временем температурной выдержки. Этого уточнения достаточно для некоторых случаев применения, но оно дает неполную картину материала в деталях. Например, фиг. 2 показывает линейный коэффициент теплового расширения (СТЕ) материала с нулевым расширением, в частности, стеклокерамики ZERODUR, поскольку точное определение его до настоящего времени проводилось лишь для характеристики таких материалов. Линейный коэффициент расширения, как показано на фиг. 2, не учитывает временной зависимости теплового расширения, вызываемого релаксационными процессами, которая обнаруживается согласно настоящему изобретению путем определения множества значений времени релаксации и функции смещения материала.

Во-первых, коэффициент расширения не является постоянной величиной в пределах всего интервала температур от 0°C до 50°C, но является функцией температуры. Во-вторых, поведение при расширении дополнительно является функцией времени, которая уже была описана термином "гистерезисное поведение" (гистерезисная петля) в О. Lindig, W. Pannhorst: "Thermal expansion and length stability of Zerodur in dependence on temperature and time" [Тепловое расширение и стабильность длины стеклокерамики Zerodur в зависимости от температуры и времени], Appl. Opt., Vol. 24, No. 20 (1985). Это означает, например, что в процессе охлаждения и нагревания кривые в температурных диапазонах А и В, показанные на фиг. 2, не совсем точно накладываются одна на другую, а имеют мало отличающиеся температуры. Метода количественной характеризации релаксационных процессов и расчета свойств, зависящих от релаксационных процессов (тепловое расширение, теплоемкость, напряжения, деформации), до настоящего времени не существовало. Некоторые подходы к пониманию явлений релаксации (F. Bayer-Helms, Н. Darnedde, G. Exner: Metrologia 21, 49 57 (1985), & R. Schödel, G. Bönsch: Precise interferometric measurements at single crystal silicon yielding thermal expansion coefficients от 12°C до 28°C and compressibility [Точные интерферометрические измерения на монокристалле кремния, дающие коэффициенты теплового расширения для интервала температур от 12°C до 28°C и сжимаемость], Proc. Spie (2001)) ограничиваются феноменологическим описанием (интерполяция результатов измерения) релаксации и не предлагают никакого модельного подхода для количественного описания изменений свойств в условиях, отличающихся от условий в процессе измерения, с применением экстраполяции или прогнозирования либо для определения характеристик материала.

Проводимые ранее процедуры "описательного" измерения привели к неправильному пониманию, в частности, при сравнении различных материалов с точки зрения возможностей их использования, поскольку, например, гистерезис теплового расширения, наблюдаемый в процессе измерения, влияет на эксплуатационные качества материалов при реальных условиях эксплуатации в гораздо меньшей степени, чем это можно было предположить на основе измерений.

Настоящее изобретение позволяет, inter alia, рассчитать характеристическую кривую коэффициента теплового расширения стеклокерамики ZERODUR для температурных интервалов и скоростей изменения температуры по требованию индивидуальных заказчиков. Результатом этого в рамках технических требований проектов экстремально больших телескопов является возможность более точного выбора материала, подходящего для условий использованием стеклокерамического изделия, и, следовательно, возможность обеспечения улучшенных эксплуатационных характеристик, чем в предшествующем уровне техники.

Изобретение позволяет также описать и прогнозировать задержанную во времени упругость компонентов из стекла или стеклокерамики, такой как ZERODUR, под действием механической нагрузки. Например, релаксационное поведение напряжения, определяемое согласно изобретению, может учитываться при полировке зеркал в условиях механического напряжения и за счет этого может достигаться повышение размерной стабильности зеркал большого телескопа. Следовательно, время-зависимая размерная стабильность высокопрецизионных механических компонентов под действием их собственного веса и под действием механического напряжения может прогнозироваться и может учитываться соответствующим образом при использовании компонентов.

Фиг. 3 показывает пример измерения теплового расширения при температурах в интервале от 0°C до 50°C, по результатам которого может быть определена типичная кривая релаксации композиции стекла или стеклокерамики. Измерение проводилось на стеклокерамической композиции ZERODUR. На фиг. 3 показаны, с одной стороны, температурный профиль с температурной шкалой на правой оси ординат, а, с другой стороны, деформация в виде изменения длины Δ1/1 на левой оси ординат; в каждом случае как функция времени. Четко видна различная скорость релаксации при разных температурах. Так, циклические тепловые вспомогательные условия приводят к гистерезисным явлениям, таким как наблюдаемые в диапазоне стеклования (см. фиг. 1) и даже ниже диапазона стеклования. Площадь такой гистерезисной петли может быть разной по размеру: на нее влияют композиция материала и тепловые вспомогательные условия (скорости нагревания/охлаждения). Согласно одному варианту осуществления изобретения характеризация стекла или стеклокерамического материала позволит прогнозировать такой гистерезис и явления релаксации.

При поиске модели структурной релаксации для температур ниже стеклования неожиданно было установлено, что модель в виде расширения известных моделей релаксации (например, Тула-Нарайянасвами) до других температурных диапазонов позволяет обеспечить достаточно точное соответствие между моделью и измерением. Однако это только при введении новых переменных состояния TfX, Х={А,В,С,…}, с помощью которых может быть охарактеризована релаксация в температурных диапазонах А, В, С, … Эти переменные состояния принимают на себя функцию, какую имеет фиктивная температура в диапазоне стеклования.

Однако они отличаются как по величине, так и по влиянию на термомеханические свойства. Ниже переменные состояния TfX, X={А,В,С,…} рассматриваются как независимые друг от друга. Для упрощения эти переменные состояния в контексте изобретения называются также фиктивной температурой.

Модель объясняется со ссылкой на температурный диапазон А от -10°C до 50°C, но может быть перенесена в любой релевантный температурный диапазон между 10 К и Tg-100 К, в котором наблюдаются релаксационные процессы. Например, более узким температурным диапазоном, релевантным для характеристики термомеханических свойств, в котором настоящее изобретение может применяться для прогнозирования деформаций, является диапазон от 150 К до Tg-200 К. Большая часть случаев релевантного применения стекла или стеклокерамических материалов приходится именно на этот диапазон. Более предпочтительно прогноз составляется для температур -50°C<Т<+80°C, наиболее предпочтительно - для температур -20°c<Т<+50°C.

Для применения в космическом пространстве, например, для прогнозирования и рассмотрения запаздывающих во времени тепловых расширений или расширений под действием механической нагрузки релевантными являются даже очень низкие температуры.

В модели термомеханическое свойство р, ассоциируемое с релаксацией (например, тепловое расширение), зависит от температуры Т и переменных состояния TfX, X={А,В,С,…}: р=р(Т,TfA,ТfB,…). Если применяемый температурный диапазон ограничен температурным диапазоном единичной релаксации (как предполагается ниже), то зависимость может уменьшиться до одной температуры и одной переменной состояния: р=p(Т,TfA).

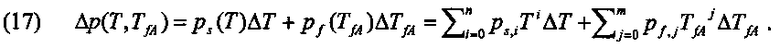

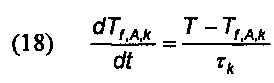

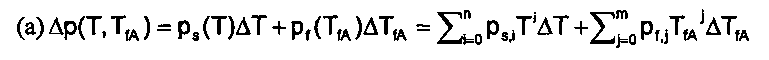

Изменение свойства или физической величины р (например, теплового расширения, энтальпии, плотности) может быть представлено, к примеру, как полином (многочлен) температуры Т и переменной состояния TfA:

В уравнении (17) ps(T) обозначает конкретное изменение свойства или физической величины на единицу измерения температуры (например, конкретный коэффициент теплового расширения (СТЕ) или конкретная теплоемкость).

ΔТ, ΔTfA обозначают изменение температуры или фиктивной температуры. pf(TfA) в уравнении (17) соответственно является конкретным запаздывающим во времени изменением свойства или физической величины на единицу измерения температуры.

p0,i, p1,j в уравнении (17) представляют собой коэффициенты полинома.

В вышеприведенном уравнении под "изменением" следует понимать изменение релевантных величин во времени.

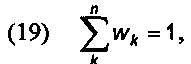

Релаксация является результатом релаксации переменной состояния TfA, которая может быть представлена таким же образом, что и фиктивная температура стеклования, - как спектр по-разному релаксирующих переменных состояния TfAi с весовыми коэффициентами ni и значениями времени релаксации ti, сходными с приведенным выше уравнением (6):

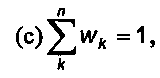

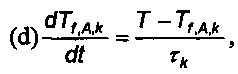

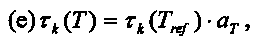

Согласно вышеприведенному уравнению (4) модели для диапазона стеклования, сумма весовых коэффициентов равна 1:

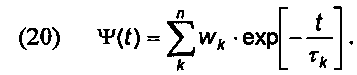

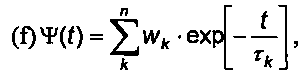

в которой для функции релаксации ψ(t) опять можно использовать обобщенную модель Максвелла:

Спектр значений времени релаксации представляет релаксационное поведение переменных состояния и, возможно, может быть описан как функция Кольрауша с несколькими параметрами.

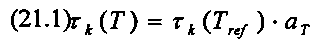

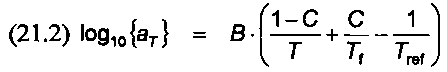

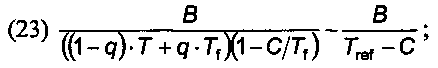

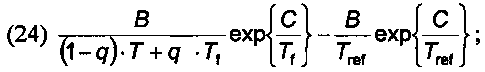

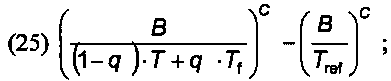

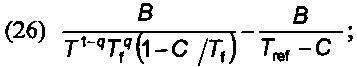

Значения времени релаксации определяются при контрольной температуре Tref путем подходящих измерений с разными скоростями изменения температуры или механического напряжения, и согласно одному варианту осуществления изобретения время релаксации опять является функцией температуры, время-зависимых переменных состояния, весовых коэффициентов и констант материала В, С согласно следующим двум уравнениям:

Уравнение (21.1) соответствует уравнению (8) с логарифмом функции смещения согласно уравнению (21.2). Уравнение (22) соответствует уравнению (3), в котором согласно уравнению (22) переменная состояния TfA выражена как сумма произведений весовых коэффициентов wi и переменных состояния ТfAi, сходных с фиктивной температурой.

С помощью этих уравнений и соответствующего алгоритма численного расчета можно рассчитать переменные состояния и свойства материала (как функцию температуры и переменной состояния), если известны параметры модели релаксации материала.

Таким образом, согласно одному варианту осуществления изобретения весовые коэффициенты wk и время релаксации tk(Tref) при контрольной температуре Tref определяются по меньшей мере дважды при разных скоростях изменения температуры или механической нагрузки, и на основе этого определяются множество значений времени температурозависимой релаксации tk(Т) и параметры В, С в уравнении (21.2) и переменные состояния TfA, TfAi путем подгонки параметров уравнений (17), (18), (19), (20), (21.1), (22) к измеренным значениям. Затем из этих уравнений с известными параметрами может определяться время-зависимое изменение физической величины, например, время-зависимой деформации стекла или стеклокерамического материала либо изменение показателя преломления при подвергании изменению температуры или механическому напряжению, варьирующему во времени, или в более общем смысле - величины, связанной с деформацией, как функции изменения температуры или механического напряжения во времени. Модель согласно уравнениям (17)-(22) особенно подходит для ограниченных температурных диапазонов, включающих температуры не выше 200 К, например, для температур, близких к комнатной температуре. К примеру, хороший прогноз время-зависимого изменения физической величины, такой как деформация, вызванная тепловым расширением, может быть составлен в температурном диапазоне между -50°c и +80°C, в частности, если температура Tref находится в этом диапазоне. Вместо функции теплового смещения согласно уравнению (21.2) может использоваться отличающая от нее функция теплового смещения. Подходящие функции смещения объясняются ниже.

Согласно еще одному варианту осуществления изобретения параметры TfA, TfAk, Wk, tk(Tref) уравнений (18)-(22) используются с уравнением (17) для определения время-зависимой деформации стекла при подвергании варьирующей во времени температуре или механическому напряжению при температурах в интервале от -50°C до +80°C.

Модельные подходы функции смещения согласно вышеприведенным уравнениям (8)-(11) обеспечивают достаточно хорошее соответствие между измерением и моделью для температур в диапазоне стеклования, т.е. в интервале температур Tg±100 K, но отсутствие такового, если температурный диапазон расширяется до температур Т<Tg-100 К. Один пример этого показан на фиг. 4.

Измеренные значения показаны в виде полых кружков. Кривая 1 показывает подгонку функции теплового смещения согласно уравнению (9), в котором Т=Tf. Кривые 2, 3 и 4 были рассчитаны путем подгонки к измеренным значениям с использованием модели по изобретению в соответствии с уравнениями (18)-(22). В этом случае, в частности, функция теплового смещения указанной модели задана экспоненциальным множителем в уравнении (21).

Кривая 1 показывает хорошее соответствие с измеренными значениями при температурах выше Tg, но ниже этой температуры стеклования кривая быстро отклоняется от измеренных значений. Установлено, что модель согласно уравнениям (18)-(22) для диапазона комнатной температуры показывает хорошие результаты в интервале от -50°C до +80°C (кривая 4). Кривые 2 и 3 также были рассчитаны с использованием модели по изобретению и подогнаны к измеренной функции теплового смещения для температурных диапазонов между температурами вблизи Tg (кривая 2) и вблизи 300°C (кривая 3).

Существенным различием между двумя температурными диапазонами для кривых 2 и 3 является наклон кривой "функция смещения как функция температуры" или, что то же самое, модельный параметр В энергии активации. Например, для конкретного стекла он имеет значение B(Tg)=27000 К для температур вблизи Tg и B(Tg)=4500 К при температурах вблизи комнатной температуры для того же стекла.

Для жизнеспособного прогнозного моделирования желательно, чтобы математическая модель описывала достаточно точно и с одинаковыми модельными параметрами как температурный диапазон вблизи стеклования, так и температурный диапазон вблизи комнатной температуры.

Ниже описывается один вариант осуществления изобретения, в котором запаздывающие во времени деформации стекла или стеклокерамики могут определяться и прогнозироваться для широкого температурного диапазона с использованием подходящей функции смещения.

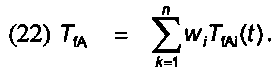

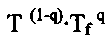

Неожиданно было установлено, что для широкого температурного диапазона нет необходимости в принципиально новой модели. Однако между известными уравнениями и настоящим изобретением имеется существенное различие, состоящее в том, что реальная температура Т в модельных подходах функции смещения согласно уравнениям (8)-(11) заменена взвешенной суммой (1-q)·T+q·Tf реальной и фиктивной температур. В соответствии с еще одним вариантом осуществления изобретения реальная температура заменена экспоненциально взвешенным произведением  реальной температуры и фиктивной температуры Tf. В обоих случаях модифицированные таким образом функции теплового смещения ведут к значительному улучшению соответствия между измерением и моделью, в частности, даже если диапазон подгонки модели колеблется от высоких температур Tg<Т до низких температур Т<Tg-100 К.

реальной температуры и фиктивной температуры Tf. В обоих случаях модифицированные таким образом функции теплового смещения ведут к значительному улучшению соответствия между измерением и моделью, в частности, даже если диапазон подгонки модели колеблется от высоких температур Tg<Т до низких температур Т<Tg-100 К.

Таким образом, в дополнение к модельным параметрам В и С должен быть определен третий модельный параметр q в пределах 0<q<1. Это дает следующие логарифмы функций смещения - log(aT), которые особенно подходят для изобретения:

Особенно надежная модель получается тогда, если модель с q=1 и измерения в достаточной мере соответствуют друг другу, поскольку в этом случае третий модельный параметр q фиксируется по эффекту и не имеет неопределенности по определению. Это применимо к последним четырем выражениям (29)-(32). Поэтому такая подгонка модели является предпочтительной. Однако она удается не для каждого материала.

Таким образом, в одном следующем варианте осуществления изобретения функция теплового смещения с модельными параметрами В, С, q определяется на основе измеренных значений варьирующей во времени деформации, причем функция теплового смещения с логарифмом выбирается согласно любому из выражений (23)-(32), в которых Tref обозначает фиксированную выбранную контрольную температуру, a Tf обозначает фиктивную температуру стекла или стеклокерамического материала. Исходя из подогнанной функции теплового смещения, можно затем определить время-зависимую деформацию стекла или стеклокерамического материала под влиянием изменения температуры или варьирующего во времени механического напряжения. Для выполнения сказанного предпочтительно выбирается одно из выражений (29)-(32) или соответствующая функция смещения.

В дополнение к модельным параметрам В и С функции смещения может проводиться затем подгонка одного или более весовых коэффициентов wk и констант времени tk,ref к измеренным значениям, при этом выражение (7), упомянутое выше, используется применительно к времени релаксации τ,k.

Для этой цели фиг.5 показывает измеренные значения функции теплового смещения и функцию смещения согласно уравнению (9) с Т=Tf (кривая 1). Дополнительно показана функция смещения согласно уравнению (9) с фиктивной температурой, рассчитанной согласно (1)-(7) (кривая 5). И, наконец, кривая 6 является функцией смещения по изобретению согласно вышеприведенным выражениям (23)-(32), подогнанной к измеренным значениям. В частности, выражение (27) было выбрано как логарифм функции смещения и параметра q был установлен равным 0,32. Как очевидно из кривой 6, рассчитанная функция теплового смещения очень хорошо согласуется с измеренными значениями вблизи всего температурного диапазона от комнатной температуры до температуры размягчения.

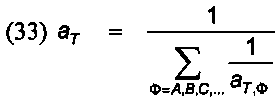

В соответствии с еще одним вариантом осуществления изобретения особенно подходящая функция смещения может быть получена путем комбинирования функций смещения согласно уравнениям (8) и (23)-(32). Для этой цели используется функция смещения аT согласно следующему уравнению:

В этом уравнении показатель Ф=А, В, С,… последовательно нумерует функции смещения согласно уравнениям (8) и (23)-(32). Соответственно аT,А - функция смещения согласно уравнению (8), аT,B - функция смещения согласно уравнению (23), аT,C - функция смещения согласно уравнению (24) и т.д.. Функция смещения согласно уравнению (33), хотя и требует большого объема вычислений, является особенно предпочтительной, поскольку эта функция способна представлять ограничение базовых уравнений (8), (23)-(32) двух или более релаксационных процессов А, В, С, …

Ниже более подробно описывается в виде примеров способ измерения структурной релаксации, использованный для определения времени релаксации и модельных параметров.

Согласно одному варианту осуществления изобретения время-зависимое измерение теплового расширения проводится в температурном диапазоне, в котором релаксация играет значительную роль в формировании оцениваемого свойства и в котором представляющий интерес применяемый температурный диапазон сокращается. Предпочтительным температурным диапазоном, используемым для по меньшей мере двукратного время-зависимого измерения деформации стекла или стеклокерамического материала при разных скоростях изменения температуры или механического напряжения, является температурный диапазон от -70°C до +100°C или от -50°C до +150°c. Например, для стеклокерамики ZERODUR был выбран температурный диапазон от -10°c до +50°C, поскольку при температурах выше 50°C релаксация происходит очень быстро.

Следовательно, до -10°C требуется мало усилий для измерения и температурный интервал охватывает основные температуры применения. Для определения параметров релаксации могут применяться и изотермические температурные уровни, и неизотермические температурные программы (с точно определенными скоростями нагревания и охлаждения).

Для измерения теплового расширения использовался дилатометр с толкателем, предназначенный для измерений в вышеупомянутом температурном диапазоне, с точностью измерения более 6,2 ppb (частей на миллиард)/К и воспроизводимостью 1,2 ppb/K.

Фиг. 6 показывает измерения теплового расширения, на основе которых определялись спектры релаксации и соответствующее время релаксации четырех образцов стеклокерамики, при этом относительное тепловое расширение Δl/l измерялось с использованием неизотермического температурно-временного профиля. Несмотря на тот факт, что все образцы были образцами стеклокерамики ZERODUR, т.е. все образцы были изготовлены из одного и того же вида стеклокерамики, они показали варьирование релаксационного поведения и, следовательно, индивидуальных значений времени релаксации. Индивидуальные кривые четырех образцов обозначены позициями 7, 8, 9, 10. Позиция 11 обозначает температурный профиль. Как можно видеть из температурного профиля, температура варьировалась в интервале от 0°C до 50°C с разными скоростями изменения температуры в ходе понижения температуры и последующего повышения температуры.

В другом варианте осуществления изобретения применяется изотермический ступенчатый температурный профиль. Спектры релаксации определяются при индивидуальных температурах путем изменения температуры, начиная с состояния равновесия и кончая оценкой кривой релаксации. В типичных случаях изменение температуры составляет несколько Кельвинов, предпочтительно - не более 10 Кельвинов.

Согласно одному варианту осуществления изобретения параметры материала или модельные параметры, включая время релаксации, определяются путем применения имитационной модели с численным алгоритмом оптимизации. Подходящими алгоритмами являются, например, алгоритм Левенберга-Марквардта или алгоритм Гаусса-Ньютона. Эти алгоритмы подгоняют модельные параметры таким образом, что различия между модельным прогнозом и измерениями сводятся к минимуму. Для этой цели может использоваться для подгонки одна программа измерения температуры, как показано на фиг. 6, или несколько разных программ измерения, как показано на фиг. 7. Фиг. 7 показывает время-зависимое изменение длины единичного образца при разных скоростях охлаждения и соответствующее расчетное время-зависимое изменение длины. В проиллюстрированном примере применялись скорости охлаждения 36 кельвинов/час (кривые 12, 13), 18 кельвинов/час (кривые 14, 15) и 9 кельвинов/час (кривые 16, 17). Кривые 12, 14, 16, показанные сплошной линией, представляют расчетные изменения длины, кривые 13, 15, 17, показанные пунктирными линиями, представляют измеренные изменения длины.

Фиг. 8 показывает пример программы оптимизации для определения модельных параметров согласно модели уравнений (17)-(22) в комбинации с функцией теплового смещения согласно любому из выражений (21.2) и (23)-(32).

Программа начинается с начальных значений модельных параметров (этап 20) и измеренных значений температурно-временного профиля (этап 21). Эти параметры передаются в программу оптимизации 22, которая рассчитывает модельный прогноз термомеханического параметра р, зависящего от времени и температуры. Например, этот параметр может быть относительным растягиванием Δl/l, таким как обнаруженное в измерениях, показанных на фиг. 3, 6 и 7. Программа оптимизации 22 сравнивает модельный прогноз 23 с измерениями 24 и решает (решение 25), существует ли уже оптимизированный набор модельных параметров или нет. Если оптимизированный набор обнаруживается, например, когда отклонение расчетного параметра p от измеренного параметра ниже порогового значения, то программа оптимизации выдает модельные параметры (на этапе 26). В противном случае модельные параметры изменяются (этап 27) и рассчитывается другой модельный прогноз для параметра p с измененными модельными параметрами (на этапе 23).

Исходя из модельных параметров, можно рассчитать функцию релаксации по уравнению (5). Фиг. 9 показывает типичную функцию релаксации Ψ(t) подогнанного набора модельных параметров для конкретной контрольной температуры как функции времени t релаксации.

В соответствии с одним вариантом осуществления изобретения первые модельные параметры определяются на основе измерения время-зависимой деформации, например, как описано со ссылкой на фиг. 6-9, и эти модельные параметры проверяются затем в циклическом измерении деформации, в ходе которого температура или механическое напряжение циклически изменяется повторно. Это циклическое измерение может быть, в частности, одним из по меньшей мере двух измерений время-зависимой деформации с разными скоростями изменения температуры или механического напряжения.

Для проверки установленных модельных параметров, включающих время релаксации, предпочитается, чтобы температурно-временной профиль в циклическом измерении или изменение механического напряжения существенно отличались от температурно-временных профилей, применявшихся для определения модельных параметров.

Фиг. 10 показывает такое циклическое измерение и для сравнения показывает также профиль, рассчитанный на основе времени релаксации и других модельных параметров. Образец циклически нагревался и охлаждался, и относительное расширение Δl/l измерялось и рассчитывалось. Скорость линейного изменения температуры составила около 0,6 кельвинов/мин. На фиг. 10 кривая 30 обозначает температурный профиль, кривая 31 обозначает измеренное тепловое расширение и кривая 32 - рассчитанное тепловое расширение. Как можно видеть из почти идеального соответствия рассчитанного и измеренного расширений, изобретение позволяет очень точно спрогнозировать температурно-временное поведение теплового расширения стеклокерамики.

Вообще, без ограничения описанным примером осуществления изобретения, динамика теплового расширения во времени и/или теплового расширения стекла или стеклокерамики при заданном времени может теперь рассчитываться на основе установленных значений времени релаксации и весовых коэффициентов для заданного температурно-временного профиля.

Таким образом, предлагается способ прогнозирования теплового расширения, учитывающий тепловую предысторию и тепловые режимы применения и вызываемые ими релаксационные явления. Если параметры материала известны, то модель релаксации может использоваться для имитации и прогнозирования релаксационных явлений в стекле и стеклокерамике при реальных рабочих режимах. Пользователю предоставляется значительно повышенная точность свойств материалов.

Это позволяет определять свойства материала для квазистатического случая и промежуточных стадий до него. Это также включает так называемую долговременную усадку стеклокерамики. Пример проиллюстрирован на фиг. 11. Приведенный график показывает линейный коэффициент теплового расширения или коэффициент теплового расширения стеклокерамики как функцию разных скоростей изменения температуры для температурного диапазона от -10°C до +50°C. Кривая 34 представляет измерение при скорости изменения 36 К/ч (кельвинов/час), а кривая 35 представляет измерение при скорости изменения 18 К/ч. Кривые 36 и 37 показывают расчетные коэффициенты теплового расширения при этих скоростях изменения, т.е. при 36 К/ч и 18 К/ч. И в этом случае очевидно хорошее соответствие с измерением. Кривые 38-43 представляют дополнительные расчетные коэффициенты теплового расширения для скоростей изменения 10 К/ч (кривая 38), 5 К/ч (кривая 39), 2,5 К/ч (кривая 40), 1 К/ч (кривая 41), 0,5 К/ч (кривая 42), 0,25 К/ч (кривая 43) и для квазистатического случая со скоростью изменения, близкой к 0 К/ч (кривая 43).

Таким образом, согласно одному варианту осуществления изобретения (без ограничения конкретным примером, показанным на фиг. 11) коэффициент теплового расширения (СТЕ) стекла или стеклокерамического материала определяется на основе скорости изменения температуры.

Поэтому расширения, ожидаемые в цикле применения, могут рассчитываться с повышенной точностью. С использованием изобретения корректировки формы, например, зеркал телескопа, которые необходимы для компенсации тепловых расширений, можно рассчитать точнее.

Например, партии материала с предположительно худшими свойствами согласно стандартным измерениям могут показывать лучшие эксплуатационные качества в условиях конкретного применения. Примеры этого объясняются ниже со ссылкой на фиг. 12-15.

Общее в примерах то, что профиль температуры или механического напряжения предопределен; деформация под влиянием предопределенного профиля рассчитывается как функция времени для множества видов стекла или стеклокерамики и на основе этого расчета выбирается те стекло- или стеклокерамические материалы, которые показывают наименьшую деформацию из множества стекло- или стеклокерамических материалов. Расчет деформации, в свою очередь, обычно требует, чтобы деформация стекла или стеклокерамического материала измерялась по меньшей мере дважды как функция времени с разными скоростями изменения температуры или механического напряжения, как описано выше, с тем чтобы определить модельные параметры, включающие время релаксации материала. Вместо выбора лучшего материала из имеющихся в наличии стекло- или стеклокерамических материалов можно также предварительно определить предельное значение деформации при конкретных условиях применения, а затем проверить с использованием изобретения, отвечает ли один или более из этих материалов этому предельному значению, после чего выбрать этот материал или эти материалы для конкретного применения. Таким образом, в этом случае стеклоизделие или стеклокерамическое изделие, показывающее предопределенную задержанную во времени термическую или механическую деформацию, обеспечивается за счет:

- предварительного определения допустимого диапазона значений запаздывающей во времени термической или механической деформации в температурном диапазоне, имеющем верхний предел не выше 100 К ниже температуры стеклования;

- измерения деформации стекла или стеклокерамического материала по меньшей мере дважды как функции времени и с разными скоростями изменения температуры или механического напряжения, при этом измерения выполняются при температурах не выше 100 К ниже температуры стеклования, при этом

- на основе этих измерений определяется множество значений времени релаксации стекла или стеклокерамического материала для контрольной температуры и определяются весовые коэффициенты, которые характеризую важность ("вес") времени релаксации в релаксации стекла или стеклокерамики, и при этом на основе времени релаксации и весовых коэффициентов рассчитывается запаздывающее во времени изменение зависимой от температуры или зависимой от напряжения запаздывающей во времени деформации как функция предопределенного изменения температуры или изменения напряжения.

- Термическая или механическая деформация экстраполируется до предопределенного допустимого диапазона значений с использованием одного или более значений времени релаксации и весовых коэффициентов, в частности, согласно уравнению (17) и

- сравнивается, с тем чтобы определить находится ли экстраполированная термическая или механическая деформация в пределах диапазона значений. Затем выбирается стекломатериал или стеклокерамический материал, если экстраполированное значение время-зависимой термической или механической деформации находится в пределах допустимого диапазона значений.

Фиг. 12 показывает измеренные значения время-зависимого теплового расширения двух образцов стеклокерамики от двух разных изготовленных партий. Кривая 45 обозначает температурный профиль (охлаждение с +50°C до -10°C за 110 минут). Кривая 46 представляет измеренное время-зависимое тепловое расширение первого образца, кривая 47 - время-зависимое тепловое расширение второго образца. В соответствии с этим лабораторным измерением партия стеклокерамики, из которой был отобран образец 1, обладает, по-видимому, существенно лучшими свойствами в плане максимально низкого, насколько это возможно, теплового расширения, поскольку в пределах всего температурного диапазона изменение длины образца 1 значительно меньше, чем образца 2 (кривая 47).

Фиг. 13 показывает тепловое расширение двух образцов, рассчитанное в соответствии с изобретением, под воздействием конкретного температурно-временного профиля (кривая 48), как оно может происходить в условиях эксплуатации. И в этом случае временная шкала намного шире, а интервал изменения температуры, составляющий менее 10°c, существенно меньше, чем в лабораторном измерении, показанном на фиг. 12. Следовательно, и скорость изменения температуры также намного ниже. Кривая 49 представляет тепловое расширение образца 1, кривая 50 - тепловое расширение образца 2. Из этого расчета теперь очевидно, что при заданных условиях образец 2 показывает более низкое тепловое расширение в течение длительного периода времени. Поэтому для применения с температурными профилями, такими как в представленном примере осуществления изобретения, предпочтительнее использовать стеклокерамику второй партии и именно из нее изготовлять стеклокерамический компонент, хотя на первый взгляд кажется, что ее термомеханические свойства хуже.

Фиг. 14 показывает другой пример теплового расширения двух стеклокерамических компонентов устройства для измерения координат в тепловых условиях их применения. Компоненты идентичны, за исключением номера партии стеклокерамического материала. В этом примере максимальное тепловое расширение, представленное кривой 51, которое было рассчитано как измеренное на основе релевантных модельных параметров, меньше, чем тепловое расширение, представленное кривой 52. Поэтому для использования в устройстве измерения координат лучше выбрать компонент, для которого была рассчитана кривая 51.

Фиг. 15 показывает прогноз теплового расширения в зеркалах телескопа, изготовленных из материала трех партий стеклокерамики, модельные параметры которых были определены на основе измерения времени релаксации. На фиг. 15 температура (кривая 54) варьируется в зависимости от времени суток, хотя и незначительно. Время-зависимое тепловое расширение двух из рассматриваемых образцов практически идентично (кривая 56) при этих условиях применения. В противоположность этому, для партии, для которой была рассчитана кривая 55, время-зависимое расширение происходит по длине (кривая 55) и оно имеет значительно меньшее максимальное значение. Поэтому для указанного применения выгодным является выбор стеклокерамики, соответствующей кривой 55, и изготовление из нее зеркала телескопа.

В дополнение к тщательному выбору уже изготовленных компонентов из стекла или стеклокерамики, модельный прогноз также позволяет выборочно изготовлять материалы так, чтобы они отвечали конкретным условиям применения, как уже объяснялось ранее во вводной части. Для этой цели при производстве исходные композиция и/или температурно-временной профиль в процессе керамизации могут быть предварительно определены интерполяцией или экстраполяцией свойств этих уже существующих стекол или стеклокерамик.

Другим применением изобретения является прогноз запаздывающей упругости стекла или стеклокерамики при механическом напряжении, также с варьирующей температурой. Этот прогноз может использоваться для материала после снятия механического напряжения, в частности, при полировке высокопрецизионных компонентов в условиях напряжения, особенно высокопрецизионных оптических компонентов. Полировка в условиях напряжения применяется для изготовления асферических поверхностей. Эта технология используется как для стекла, так и для стеклокерамики. Хорошо известным примером ее использования является полировка в условиях механического напряжения зеркал телескопа. Обычно в этом случае отражающее тело подвергается механическому напряжению, а затем в него вдавливается сферическая поверхность. В процессе последующей релаксации зеркального тела и результирующей повторной деформации сферическая поверхность будет деформироваться в параболоидный сегмент. Однако задержанная упругость стекло- или стеклокерамических материалов ведет, inter alia, к запаздывающей во времени деформации обрабатываемой поверхности в процессе удаления материала. В конечном итоге это приводит к отклонению формы полированной оптической поверхности от требуемой оптимальной формы.

Далее описывается один вариант осуществления изобретения в виде способа прогнозирования запаздывающей упругости. И в этом случае изобретение позволяет прогнозировать задержанную упругость для температур ниже стеклования, т.е. для Т<Tg-100 К, с учетом термомеханической предыстории и свободно выбранных термомеханических условий применения и вызываемых ими релаксационных явлений.

Сначала определяются весовые коэффициенты wk (по уравнению 13) и время релаксации tref,k (уравнение (13) в комбинации с уравнением (7)) для объемного модуля и модуля сдвига. Для объемного модуля или для тех свойств, из которых может быть выведен модуль сдвига, более или менее широко применяемые методы измерений известны. Некоторые конфигурации для измерения модуля сдвига показаны на фиг. 16А-16D. Образец стекла или стеклокерамики обозначен позицией 60 в каждом случае. F является силой, действующей на образец; s обозначает направление измеряемой деформации. Измерение может выполняться при одноосном растягивании (фиг. 16А) или при прогибе (фиг. 16В), либо при силе кручения (фиг. 16С) или при силе сдвига (фиг. 16D). Механическое напряжение может прикладываться квазистатически после импульсного нагружения или динамически, изотермически либо с изменением температуры. Методы измерения отличаются по сложности и точности. При одинаковых требованиях к точности объемный модуль обычно измерить труднее или даже едва ли можно измерить. Но его можно рассчитать по разнице между модулем Юнга и модулем сдвига.

Что можно измерить - так это деформацию образца как функцию времени и механического напряжения для предопределенной постоянной или варьирующей температуре. Для этой цели деформация измеряется по меньшей мере дважды как функция времени и при разных скоростях изменения механической нагрузки. Одно из этих измерений может использоваться для проверки модельных параметров, которые были определены на основе по меньшей мере одного предыдущего измерения.

Поскольку время-зависимая деформация образца незначительна по сравнению с общей деформацией образца, то особенно выгодным является гарантирование достаточно высокой чувствительности и воспроизводимости метода измерения. Подгонка математической модели с использованием уравнений (12)-(22) и связанной с ней функции смещения согласно любому из выражений (23)-(32) обеспечит модельные параметры. Подгонка может быть проведена повторно с использованием программы оптимизации, как описано выше со ссылкой на фиг. 8.

Затем могут быть выполнены расчеты деформации компонента при точно известной предыстории напряжений после снятия с материала механического напряжения с помощью модельных параметров и модели, например, для заготовки для зеркала, в частности, для полировки зеркала в условиях напряжений и с точно определенной температурной предысторией.

Например, фиг. 17 показывает пример временного профиля изгибающего момента, действующего на внешней (периферийной) окружности, для чашеобразной деформации сегмента зеркала.

Кроме того, фиг. 18 показывает максимальный чашеобразный прогиб spv - измеренный и рассчитанный - как функцию времени. Линия времени здесь начинается после времени t5, как видно из фиг. 17, т.е. после освобождения компонента. Благодаря запаздывающей упругости можно установить прогиб компонента, возникающий и увеличивающийся только после механического напряжения. Этот прогиб зависит также от продолжительности механического напряжения, т.е. периода между временем t2 и временем t3 в примере, показанном на фиг. 17.

На фиг. 18 кривые 62 и 63 представляют максимальный чашеобразный прогиб - измеренный и расчетный - продолжительностью (t3-t2) 3 часа. Кривые 64 и 65 представляют максимальный чашеобразный прогиб - измеренный и расчетный - продолжительностью (t3-t2) 90,5 часов.

Вообще, этот пример осуществления основан на том факте, что деформация стекла или стеклокерамического материала измеряется по меньшей мере дважды - как функция времени и с варьирующим во времени механическим напряжением, что на основе этих измерений определяются значения времени релаксации для модели и что на основе модели рассчитывается деформация компонента как функция варьирующего во времени механического напряжения.

Конкретно, это позволяет рассчитать прогиб, в частности чашеобразный прогиб оптического компонента, например прогиб зеркала телескопа после полировки зеркала в условиях напряжения, inter alia. В частности, этот предварительно рассчитанный прогиб может учитываться при полировке компонента и может таким образом компенсироваться.

В большинстве случаев модель применима почти к любому периоду времени. Таким образом, способ изобретения может применяться для моделирования и прогнозирования долгосрочных расширений в течение периода наблюдений от 1 года до 40 лет. Это позволяет проводить оценку долгосрочной стабильности и изменения масштабов длины. Поэтому в большинстве случаев деформация компонента может предопределяться для периода времени от 1 года до примерно 40 лет в будущем. Равным образом, изобретение пригодно для прогнозирования деформации в ближайшие моменты времени, в частности, для прогноза на более длительные периоды продолжительностью предпочтительно по меньшей мере 100 минут, как можно также видеть из прилагаемых чертежей.

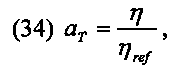

Для этой цели в одном варианте осуществления изобретения функция теплового смещения аT выражается через вязкость η следующим образом:

где ηref является контрольной вязкостью.

Фиг. 19 показывает профиль вязкости нескольких контрольных образцов, в которых значения вязкости определялись путем измерения теплового расширения этих образцов. Диапазон, охватываемый этими значениями, колеблется от нескольких часов до одних суток.

Теперь чтобы иметь возможность описать релаксационный процесс при комнатной температуре в течение времени, колеблющегося от нескольких минут до нескольких лет, должна быть известна функция смещения для всего этого периода времени. Поэтому профиль вязкости на фиг. 19 должен быть расширен в направлении как пониженных, так и повышенных температур. Вязкость, заметно превышающую значение 1013 дПа·с (деципаскаль·сек), практически невозможно измерить с помощью традиционных методов измерения вязкости из-за необходимых высоких затрат времени на измерение.

Однако известно, что различные свойства материала подчиняются такой же функции смещения (Jakobson, В., Hecksher, Т., Christiansen, Т., Olsen, N.B., Dyre, J.C., Niss, К., "Identical temperature dependence of the time scales of several linear-response functions of two glass forming liquids" [Идентичная температурная зависимость шкалы времени некоторых линейных функций отклика двух стеклообразующих жидкостей], J. Chem. Phys., Vol.136, 081102 (2012)). На этом фоне кривая вязкости на фиг. 19 может быть растянута на основе измерения диэлектрической проницаемости и внутреннего механического трения стеклоизделия или стеклокерамического изделия. При повышенных температурах вязкость определяется с помощью тестов по прогиб.

Фиг. 20 показывает профиль кривой вязкости, растянутой таким путем.

На основе этих значений вязкости затем задается также ход функции смещения для всех релевантных температурных профилей.

Таким образом, согласно одному варианту осуществления изобретения (без ограничения показательными вариантами) предлагается выражать функцию теплового смещения как отношение вязкости η к контрольной вязкости или проводить расчеты, исходя из этого отношения. В этом случае вязкость может определяться измерением по меньшей мере одной из величин - диэлектрической проницаемости и внутреннего механического трения стеклоизделия или стеклокерамического изделия и/или путем испытаний на прогиб, проводимых на стеклоизделии или стеклокерамическом изделии. Предпочтительно измерения диэлектрической проницаемости и внутреннего механического трения и испытания на прогиб комбинируются таким образом, как показано, например, на фиг. 20.

Далее описывается использование этого варианта осуществления изобретения применительно к проекту тридцатиметрового телескопа (ТМТ) на горе Мауна Кеа (Гавайи). Рабочая температура этого телескопа точно определена в интервале от -5°C до +9°C с температурным градиентом около 0,7°C/ч (интегрируемый в течение 60 минут).

Результаты исследований в рамках проекта указанного телескопа поясняются далее со ссылкой на фиг. 21. Кривая 71 на фиг. 21 показывает температурный профиль, измеренный на Мауна Кеа в период между 8 и 11 марта 2008 года. Этот профиль был сглажен, чтобы снизить уровень шума. Кроме того, температурный профиль был линеаризован между утренними и вечерними температурами. Это основано на том предположении, что телескоп с закрытым куполом подвергается в течение суток воздействиям потока воздуха от кондиционера, так что в начале ночи температура под куполом телескопа будет равняться температуре, превалирующей за пределами купола.

Средняя ночная температура на Мауна Кеа в течение периода измерений составляла 2°C с минимумом при -0,38°C и максимумом при 5°C.

Кривые 72 и 73 представляют тепловое расширение двух образцов. В то время как кривая 72 первого образца показывает общее тепловое расширение порядка примерно 0,2 ppm (частей на миллион), для второго образца это значение составляет лишь около 0,1 ppm (кривая 73). Это означает, что второй материал более пригоден для использования в качестве материала для зеркала телескопа.

Фиг. 22 показывает результаты измерений теплового расширения образцов разных материалов - N, О и Т. В рамках их "тепловой предыстории" эти образцы подвергались воздействию условий, приведенных ниже, после чего все три образца керамизировались таким же способом, что и ранее.

После керамизации образцы Т и О были подвергнуты дополнительному обжигу, в процессе которого они вновь доводились до максимальной температуры керамизации. При последующем процессе охлаждения образец Т охлаждался до комнатной температуры при -60 К/ч, а образец О - при -1 К/ч. Образец N не подвергался дополнительному обжигу.

В результате этих различных предобработок возраст трех образцов к началу измерений составил:

образец N: 992 дня

образец О: 125 дней

образец Т: 119 дней

И, наконец, фиг. 23 показывает сравнение экспериментальных данных фиг. 22 с расчетными значениями.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМОВАНИЯ СТЕКЛА ИЛИ СТЕКЛОКЕРАМИКИ | 2003 |

|

RU2314268C2 |

| ВЫСОКООДНОРОДНАЯ СТЕКЛОКЕРАМИЧЕСКАЯ ДЕТАЛЬ | 2015 |

|

RU2681015C2 |

| ОПТИЧЕСКОЕ СТЕКЛО | 2004 |

|

RU2375316C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ СТЕКЛА И/ИЛИ СТЕКЛОКЕРАМИКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2246456C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛЕГЧЕННЫХ ОПТИЧЕСКИХ ЗЕРКАЛ | 2015 |

|

RU2591209C1 |

| МАТЕРИАЛ ПОДЛОЖКИ ДЛЯ РЕНТГЕНООПТИЧЕСКИХ КОМПОНЕНТОВ | 2002 |

|

RU2264995C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ СТЕКЛОВАНИЯ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ ТЕТРАЗОЛА | 2013 |

|

RU2540933C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКОННО-ТЕКСТУРИРОВАННОЙ СТЕКЛОКЕРАМИКИ | 2009 |

|

RU2422390C1 |

| СПОСОБ ГЕРМЕТИЧНОГО СОЕДИНЕНИЯ СТЕКЛОКЕРАМИКИ С МЕТАЛЛИЧЕСКОЙ ДЕТАЛЬЮ | 2012 |

|

RU2484930C1 |

| НИЗКОТЕМПЕРАТУРНЫЙ СТЕКЛОКЕРАМИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОННОЙ ТЕХНИКИ | 2020 |

|

RU2753522C1 |

Изобретение относится к изготовлению или получению изделий из стекла или стеклокерамики. Изобретение основано на том, чтобы обеспечить получение изделий из стекла или стеклокерамики, имеющих точно охарактеризованные термомеханические свойства. Для достижения этой цели деформацию стекла или стеклокерамического материала измеряют по меньшей мере дважды в виде зависимости от времени, с разными скоростями изменения температуры или механического напряжения. На основе измерений определяют путем моделирования значения времени релаксации и весовые коэффициенты. Затем на основе значений времени релаксации и весовых коэффициентов, относящихся к распределению релаксационных процессов, происходящих в изделии, рассчитывают запаздывающее во времени изменение физической величины, зависящей от температуры или напряжения, такой как тепловое расширение или показатель преломления, в виде зависимости от предварительно определенного изменения температуры или изменения напряжения. Технический результат - повышение точности определения термомеханических свойств изделий из стекла или стеклокерамики с последующим использованием данных сведений для получения изделий из стекла или стеклокерамики, имеющих точно охарактеризованные термомеханические свойства. 2 н. и 15 з.п. ф-лы, 26 ил.

1. Способ определения запаздывающих во времени изменений физических величин, зависящих от температуры или напряжения, для стекла или стеклокерамики, причем указанные изменения зависят от релаксационного состояния стекла или стеклокерамики, в частности термической или механической деформаций стекла или стеклокерамики в температурном диапазоне с верхним пределом, не превышающим температуру, которая на 100 К ниже температуры стеклования, включающий: измерение деформации стекла или стеклокерамического материала по меньшей мере дважды с разными скоростями изменения температуры или механического напряжения в виде зависимости от времени, причем указанные измерения выполняют при температурах, не превышающих температуру, которая на 100 К ниже температуры стеклования; и определение множества значений времени релаксации стекла или стеклокерамического материала для контрольной температуры; и определение весовых коэффициентов, которые характеризуют вес указанных значений времени релаксации в указанной релаксации стекла или стеклокерамики; и расчет, на основе указанных значений времени релаксации и весовых коэффициентов, запаздывающего во времени изменения физической величины, зависящей от температуры или напряжения, в виде зависимости от предварительно определенного изменения температуры или изменения напряжения.

2. Способ по п. 1, в котором рассчитывают по меньшей мере одно из следующих запаздывающих во времени изменений:

- изменение длины;

- изменение объема;

- изменение показателя преломления;

- изменение теплоемкости;

- изменение модуля сдвига;

- изменение объемного модуля;

- изменение модуля кручения;

- изменение модуля Юнга.

3. Способ по п. 2, в котором определяют значения времени релаксации τk(Tref) при контрольной температуре Tref, весовые коэффициенты wk и параметры функции смещения aT, причем указанная функция смещения определяет, каким образом изменяется релаксация стекла или стеклокерамического материала в зависимости от температуры, и

определяют на их основе переменные состояния TfA, TfAi, где TfA представляют в виде спектра по-разному релаксирующих переменных состояния TfAi, путем подгонки параметров следующих уравнений к измеренным значениям:

где ps(T) - удельное изменение физической величины p на единицу температуры; ΔT, ΔΤfA - изменение соответственно температуры и фиктивной температуры; pf(TfA) - запаздывающее во времени удельное изменение физической величины p на единицу температуры; p0,i, p1,j - коэффициенты; Ψ(t) обозначает функцию релаксации; и

затем определяют из этих уравнений с известными параметрами изменение во времени указанной физической величины для стекла или стеклокерамического материала под воздействием изменения температуры или механического напряжения, изменяемых во времени.

4. Способ по п. 3, в котором определяют изменение во времени физической величины, в частности деформации, при воздействии температуры или механического напряжения, изменяемых во времени, при температурах в диапазоне от -50°С до +80°С.

5. Способ по любому из пп. 1-4, в котором определяют фиктивную температуру стекла или стеклокерамики и временную зависимость фиктивной температуры.

6. Способ по любому из пп. 1-4, в котором указанное измерение деформации стекла или стеклокерамического материала по меньшей мере дважды, с разными скоростями изменения температуры или механического напряжения, в виде временной зависимости, выполняют в температурном диапазоне от -70°C до +100°C.

7. Способ по любому из пп. 1-4, в котором на основе измерения временной зависимости деформации определяют модельные параметры и затем эти модельные параметры проверяются путем циклического измерения деформации, в процессе которого многократно циклически изменяют температуру или механическое напряжение.

8. Способ по любому из пп. 1-4, в котором на основе указанных измеренных значений времени релаксации и исходя из предварительно определенного температурно-временного профиля рассчитывают временной ход теплового расширения и/или тепловое расширение в определенный момент времени.

9. Способ по любому из пп. 1-4, в котором коэффициент теплового расширения (СТЕ) стекла или стеклокерамического материала определяют в виде зависимости от скорости изменения температуры.