Изобретение относится к технологии оптического приборостроения, в частности к получению полировальных композиций для обработки оптических материалов с автоматической подачей полировальной композиции в зону полирования.

Химический состав полировальной суспензии оказывает значительное влияние на интенсивность полирования и качество полированной поверхности.

Для полирования большинства оптических материалов в качестве дисперсионной среды полировальных суспензий применяют воду, в которой по мере необходимости растворяют различные реагенты - ускорители полирования, стабилизаторы суспензии и антивспениватели (Г.С. Ходаков, Н.Л. Кудрявцева. Физико-химические процессы полирования оптического стекла. Москва, Машиностроение, 1985, стр. 131). Подбором полировальной среды можно увеличить скорость полирования, сохраняя высокое качество полированной поверхности.

Известно применение сернокислого цинка в качестве добавки в суспензию крокуса (одна из форм окси железа Fe2O3) при полировании листового стекла для повышения производительности станков (Технология стекла. Под редакцией И.И. Китайгородского, Государственное издательство по строительству, архитектуре и строительным материалам, Москва, 1961, стр. 199).

Однако этот способ не применим для полирования оптических стекол полировальной суспензией на основе окиси церия.

Известна полировальная композиция, полученная способом смешения полировального порошка окиси церия с водой и введения в суспензию сернокислого цинка (JU 1420933 А1, МПК C09G 1/02, дата приоритета 10.03.86), но эта композиция применима только для финишного полирования пластин на замшевых полировальниках. При полировании линз на смоляных полировальниках с автоматической подачей суспензии пенообразование возникает уже через 8 часов работы, так как добавка сернокислого цинка обеспечивает только агрегативную и седиментационную устойчивость суспензии, не являясь пеногасителем.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является полировальная композиция, включающая водную суспензию полирующего порошка - полирита и полиоксиалкиленгликоля в качестве полиорганосилоксановой добавки при следующем соотношении компонентов, вес.%: полиоксиалкиленгликоль 0,01-0,03, водная суспензия полирующего порошка в расчете на 10%-ную суспензию - остальное (RU 2540302 С2, МПК С09С 1/02, дата приоритета 25.06.2013).

Недостатком композиции является то, что она позволяет только увеличить время непрерывной работы полировальных станков, не решая задачи сокращения времени полирования линз при одинаковых режимах, сохраняя высокое качество полированной поверхности.

Технический результат изобретения заключается в создании полировальной композиции, обеспечивающей расширение технологических возможностей - ускоряющей полирование линз при сохранении высокого качества полированной поверхности.

Указанный технический результат достигается тем, что разработанная полировальная суспензия, включающая водную суспензию полирующего порошка - полирита и пеногасящую добавку - полиоксиалкиленгликоль, содержит дополнительно цинк сернокислый при следующем соотношении компонентов, вес.%: цинк сернокислый 0,5; полиоксиалкиленгликоль 0,01-0,03; водная суспензия полирующего порошка в расчете на 10%-ную суспензию - остальное.

Заявляемая полировальная суспензия отличается от известной введением дополнительно цинка сернокислого. Испытания опытных образцов показали, что введение в состав полировальной суспензии сернокислого цинка позволяет сократить продолжительность полирования, сохраняя высокое качество полированной поверхности, неизменную работоспособность полировальной суспензии, предотвращая осаждение твердой фазы суспензии, поддерживая полирит во взвешенном состоянии. Это способствует достаточной концентрации полировального реагента в зоне обработки.

В качестве полирующего порошка используется твердый раствор оксидов редкоземельных металлов: церия СеO2 - 60-91%; лантана La2O3 - 2-30%; смеси неодима, празеодима и самария Nd2O3+Pr6O11+Sm2O3 - 7-18%. Он представляет собой кристаллический мелкодисперсный порошок с прямоугольной или шестигранной формой частиц с отношением толщины к диаметру 1:10, имеющий кубооктаэдрический габитус с ярко выраженным зернистым строением. Плотность полирующего порошка - 6,2-7,1 г/см3; размер зерна - 0,4-0,8 мкм; водородный показатель среды рН 6,2-7,1; удельная поверхность полирующего порошка SБЭТ=3,9-5,4 м2/г.

В качестве пеногасящей добавки используется полиоксиалкиленгликоль. Полиоксиалкиленгликоль - высокомолекулярное анионное поверхностно-активное вещество с молекулярной массой 2200. Представляет собой вязкую жидкость от бесцветного до светло-коричневого цвета с рН 6,5-9,0 и динамической вязкостью не менее 500 мПа⋅с.

Сернокислый цинк - ZnSO4 7Н2O, ГОСТ4174-77, с молекулярным весом 287,56, представляет собой бесцветные ромбические кристаллы с удельным весом 1,96 г/см3. Очень легко растворим в воде, растворимость в воде при 25°С составляет 36,6%, не растворим в спирте. Наибольшее количество допустимых примесей - 0,28%.

Приготовление полировальной суспензии осуществляется следующим образом. Полирующий порошок заливают при перемешивании в не окисляющейся емкости горячей водой (80-90°С) так, чтобы порошок был полностью покрыт водой, закрывают крышкой и оставляют до полного остывания. Затем полученный осадок промывают и фильтруют через капроновое сито с размером ячеек 0,8 мкм. Полученный фильтрат разделяют на твердую и жидкую фракции, твердую фракцию разбавляют водой до получения необходимой плотности полирующей суспензии из расчета 1 кг полирующего порошка на 10 литров воды. Плотность полученной суспензии должна быть 1,02-1,04 г/см3. Контроль плотности проводится ареометром. Затем в суспензию вводят сернокислый цинк, растворив его сначала в 250 г воды и еще раз проконтролировав плотность полирующей суспензии. После этого при температуре 25°С измеряют динамическую вязкость полиоксиалкиленгликоля. Измерение производят на шариковом вискозиметре Хепплера по ОСТ6-05-422-76. Динамическая вязкость должна быть не менее 500 мПа⋅с. Затем полиоксиалкиленгликоль вводят в суспензию в качестве пеногасящей добавки в количестве 0,01-0,03 вес.% и тщательно перемешивают.

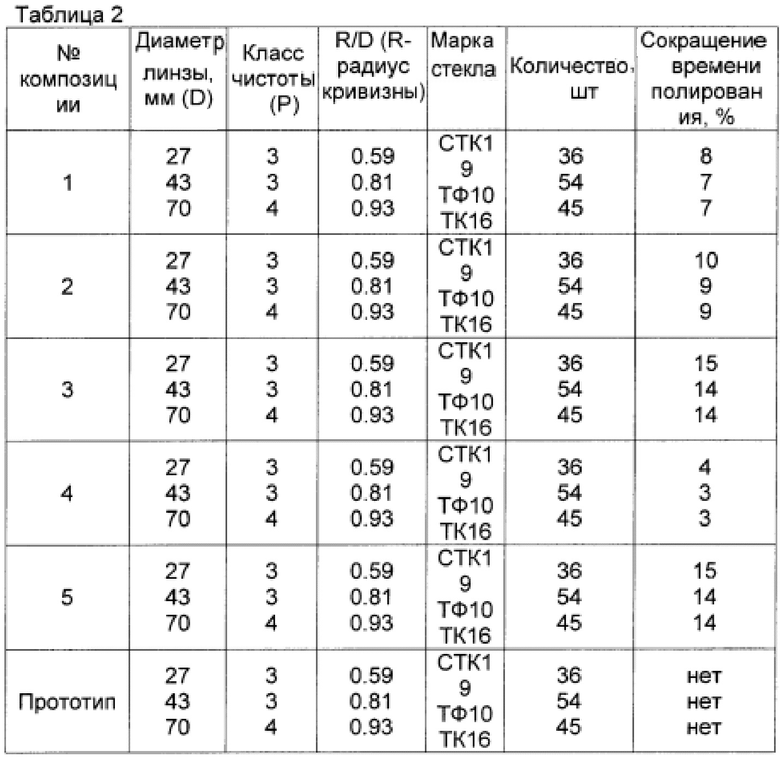

Примеры. Для экспериментальной проверки заявляемой суспензии были приготовлены 5 образцов, состав которых приведен в таблице 1.

Для сравнительных испытаний известного и предлагаемого составов были взяты линзы. Линзы обрабатывались блоками, были наклеены эластичным способом неклеечными смолами с пекоканифольной основой и основой из инден-кумароновой смолы с наполнителями из талька и графита, имеющими температуру размягчения 104-109°С.

В качестве полировальной подложки применялась пекоканифольная смола с твердостью 6-17 ед. МИВСК с наполнителями из древесной муки.

Полирование линз проводилось на станках 3ШП-320, 6ШП-200 с автопитанием при следующих режимах: удельное давление полировального инструмента на стекло - 50-100 кГс/см2; скорость вращения полировальника - 200-250 об/мин; частота качания поводка - 100-120 двойных ходов/мин. Выход годных деталей составил 80-90%, что является базовым.

Характеристики линз и результаты испытаний представлены в таблице 2.

Введение в состав полировальной суспензии сернокислого цинка обеспечивает сокращение длительности полирования на одинаковых режимах, сохраняя высокое качество полированной поверхности.

Оптимальным является выбранное соотношение компонентов по образцам 3 и 5. Дальнейшее расширение пределов процентного содержания сернокислого цинка не целесообразно ввиду незначительного сокращения времени полирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИРОВАЛЬНАЯ КОМПОЗИЦИЯ | 2013 |

|

RU2540302C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРИРОВАННОЙ ПОЛИРОВАЛЬНОЙ МОДИФИЦИРОВАННОЙ СУСПЕНЗИИ | 2003 |

|

RU2246518C2 |

| Способ получения полировального порошка | 1981 |

|

SU1047944A1 |

| Суспензия для полирования кристаллов германия | 2022 |

|

RU2809530C1 |

| Полировальная композиция | 1981 |

|

SU1014872A1 |

| КОМПОЗИЦИЯ ДЛЯ СВЯЗАННОГО ПОЛИРОВАЛЬНОГО ИНСТРУМЕНТА | 2013 |

|

RU2526982C1 |

| Алмазно-абразивный состав для полирования боратных стекол | 1975 |

|

SU563006A1 |

| Суспензия для полирования оптического стекла | 1983 |

|

SU1171497A1 |

| Композиция для полирования оптических материалов | 1973 |

|

SU487922A1 |

| Способ получения суспензии для полирования оптического стекла | 1984 |

|

SU1249045A1 |

Изобретение относится к химической промышленности и может быть использовано для обработки оптических материалов. Полировальная суспензия содержит водную суспензию полирующего порошка - полирита, полиоксиалкиленгликоль в качестве пеногасящей добавки и цинк сернокислый семиводный, сокращающий время обработки оптических заготовок, при следующем соотношении компонентов, вес.%: цинк сернокислый 0,5; полиоксиалкиленгликоль 0,01-0,03; водная суспензия полирующего порошка в виде 10%-ной суспензии с плотностью 1,02-1,04 г/см3 - остальное. Технический результат – сокращение времени полирования оптических заготовок. 2 табл.

Полировальная суспензия, содержащая водную суспензию полирующего порошка - полирита и пеногасящую добавку - полиоксиалкиленгликоль, отличающаяся тем, что дополнительно содержит цинк сернокислый семиводный при следующем соотношении компонентов, вес.%: цинк сернокислый семиводный 0,5; полиоксиалкиленгликоль 0,01-0,03; водная суспензия полирующего порошка в расчете на 10 мас.%-ную суспензию - остальное.

| ПОЛИРОВАЛЬНАЯ КОМПОЗИЦИЯ | 2013 |

|

RU2540302C2 |

| Способ получения суспензии для полирования стеклянных пластин | 1986 |

|

SU1420933A1 |

| Полировальная композиция | 1981 |

|

SU1014872A1 |

| Полировальный состав | 1979 |

|

SU836066A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРИРОВАННОЙ ПОЛИРОВАЛЬНОЙ МОДИФИЦИРОВАННОЙ СУСПЕНЗИИ | 2003 |

|

RU2246518C2 |

| US 6159551 A1, 12.12.2000 | |||

| RUZICA DJENADIC et al | |||

| Multicomponent equiatomic rare earth oxides | |||

| Mater.Res.Lett., 2017, vol.5, N 2, pp | |||

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU102A1 |

| ХОДАКОВ Г.С | |||

| и др | |||

| Физико-химические процессы полирования оптических материалов, Москва, Изд-во "Машиностроение", 1985, 224 с | |||

| ПОЛЕЖАЕВА О.С | |||

| и др | |||

| Синтез нанокристаллических твердых растворов на основе диоксида церия, допированного РЗЭ, Конденсированные среды и межфазные границы, 2010, том 12, Т | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ приготовления кирпичей для футеровки печей, служащих для получения сернистого натрия из серно-натриевой соли | 1921 |

|

SU154A1 |

| ИВАНОВ В.К | |||

| Функциональные наноматериалы на основе диоксидов церия и элементов подгруппы титана: синтез, исследование структуры и размерных эффектов, Автореферат дисс | |||

| на соиск | |||

| уч | |||

| степ | |||

| докт | |||

| химич | |||

| наук, Москва, 2011. | |||

Авторы

Даты

2018-05-29—Публикация

2017-06-05—Подача