(46) 07.06.91. Бюл. 21

(21)4032639/05j

(22)10.03,86

(72) Р.А.Родионов, А.М.Маэин и Н.И.Бараненкова

(53)621.921(088.8)

(56)Авторское свидетельство СССР Я 1261276, кл. С 09 G 1/62, 1984.

(54)СПОСОБ ПОЛУЧЕНИЯ СУСПЕНЗИИ ДЛЯ ПОЛИРОВАНИЯ СТЕКЛЯНШЛХ ПЛАСТИН

(57)Изобретение относится к области микроэлектроники и может быть использовано при Приготовлении суспензий для полирования стеклянных заготовок фотошаблонов. Изобретение позволяет

улучшить качество повер5}:ности стеклянных пластин за счет способа получения суспензии смешением порошка оксиду церия IV с водой, отделением частиц размером более 4 мкм, введением сернокислого цинка в количестве 0,005-0,01 мас.% от массы отфильтрованной суспензии, отстаиванием в те1 5-9

чение времени t с сос

держание сернокислого цинка, масЛ: числитель, с, мас.%, сливом осветленной части суспензии с последующий разведением до плотности 1,22 , 1 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФОТОШАБЛОННЫХ ЗАГОТОВОК | 2006 |

|

RU2329565C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРИРОВАННОЙ ПОЛИРОВАЛЬНОЙ МОДИФИЦИРОВАННОЙ СУСПЕНЗИИ | 2003 |

|

RU2246518C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОШАБЛОННЫХ ЗАГОТОВОК | 2005 |

|

RU2305918C2 |

| ПОЛИРОВАЛЬНАЯ СУСПЕНЗИЯ | 2017 |

|

RU2655902C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОШАБЛОННЫХ ЗАГОТОВОК | 2005 |

|

RU2307423C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОШАБЛОННЫХ ЗАГОТОВОК | 2005 |

|

RU2308179C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОШАБЛОННЫХ ЗАГОТОВОК | 2004 |

|

RU2260873C1 |

| Способ получения полирующих порошков на основе оксида церия | 1988 |

|

SU1555287A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОШАБЛОННЫХ ЗАГОТОВОК | 2004 |

|

RU2274925C1 |

| Устройство для прецизионной обработки стеклянной пластины | 1989 |

|

SU1691080A1 |

С

OS

Изобретение относится к области микроэлектроники -и может быть использовано при приготовпснни сусгтензий для г олирования стеклянных заготовок фотошаблонов.

Цель изобретения - улу ияение качества поверхности стеклянных пластин.

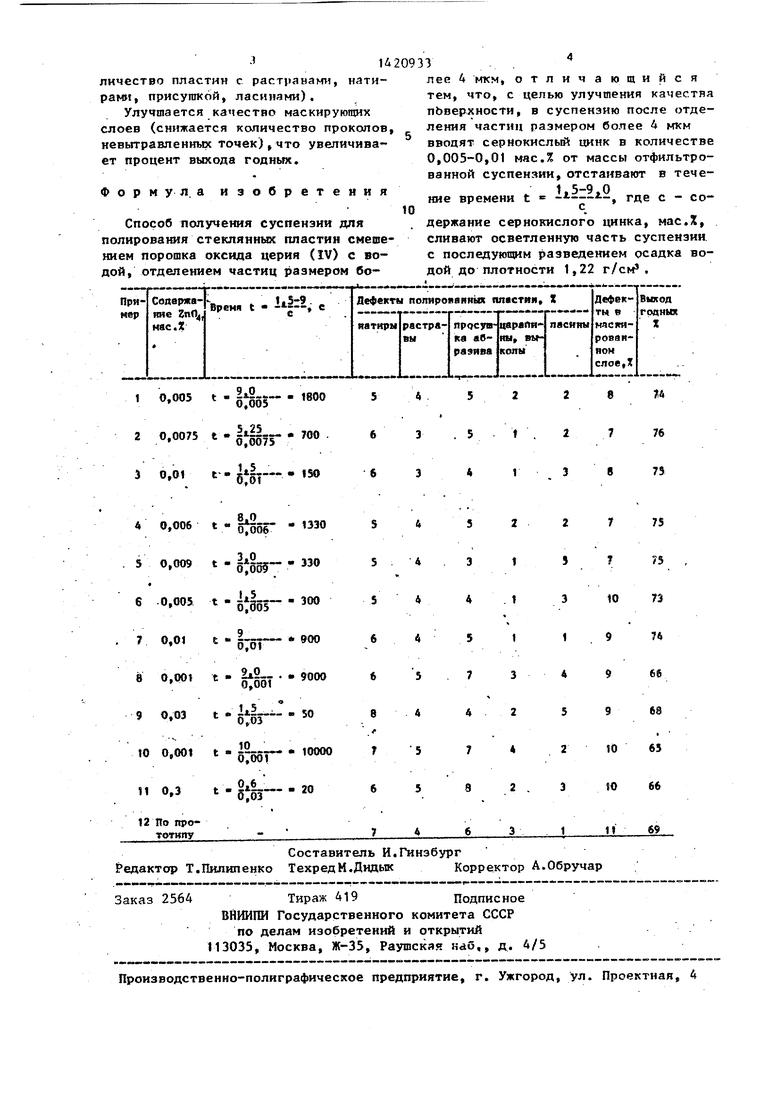

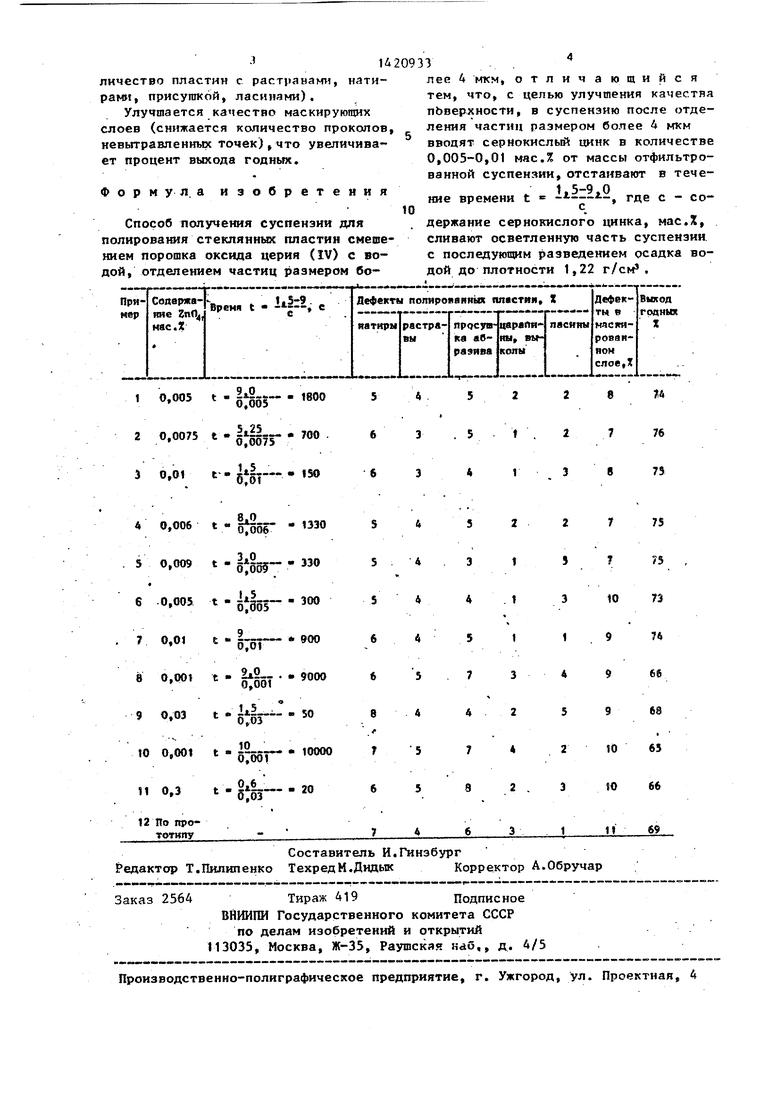

Изобретение иллюстрируется приме™ рами и таблицей.

Пример 1. В емкость наливают 80 л деионизованной воды, добавляют 20 кг полировального порошка оксида церия. После интенсивного перемепшвакия суспензию отфильтровывают через капроновый фильтр с размером ячейки 4 мкм. После фильтрования масса оставшейся -суспензии составляет 97 кг, Затем в суспензию добавляют г сульфата цинка (коип.ентращтя ZnO,; в суспензии 0,005 мас«%) и отстаивают

15 в течение времени :- ()г,г( к.

После отс таивания сливают осветлен гуго часть суспензии, а оставшийся на дне емкости осадок разбавляют деионизованной водой до плотности 1,22 г/см

Приготовленную полировальную сус™ пензию используют на стадии фи1дашпог.о . полировазгая стеклянных заготовок фо-- тошаблонов размером 102x102x2 4 г-п-ц прошедших стадии грубой и тонкой шлифовки и предварительной Полировки Финишное полирование проводят на станках двух-сторонней полировки по стандартной технологии.

В качестве полировального материала используют замшу синтетическую технического назначения полив:ел, которую. наклеива)от на полировальные диски с помощью шеллака. Диаметр полировальных дисков 620 м, число оборотов дисков 33 , количество одновременно oбpaбaтывae ыx пластин на одном шпивделе 4 штуки. Давление на верхний полировалтэный диск 75 кг Время финишного полирования 20 мин. Во время процесса полирования абразив ная суспензия постоянно Подается на полировальные диски через отверстие в верхнем диске,

После финишного полирования стек л янные пластины подвергают 15 ступен- чатой отмывке с использованием ультра звука, высушивают в парах изопропило- вого спирта и контролируют качество поверхности в коллимированном пучке света.

,.

Q

5 0

, 5

о

лп g

5

SO

55

Затем пластины лополиительно птмьт- вают в 10-ступенчатой У З-линиИ отмывки и наносит маскирующий слой хрома или окиси железа. Количество проко . лов в маскированном слое и невытравленных точек после стандартного процесса фотолитографии оценивают визуально и с помощью микроскопа МССО при 50 увеличении,

Результаты испытаний приведены в таблице.

При содержании сульфата цинка менее 0,005 мас.% осаждения рабо-- чей фракции значительно возрастает и secb пр оцесс приготовления суспензии заметно замедляется.Это приводит к ТОМУ;, что из, сусггензии осаждаются частицы разных размеров что ведет к полидисперсности гранулометрического состава.

При содержании сульфата гщнка более OpOl мас,% рабочая фракция суспензии обогащается частицами размером менее 0,1 мкг-s, что приводит к ухудгае ниго качества обрабатываемой повер-хнос- ти.

при времени отстаива}гая t -

с

частицы рабочей фракции (0,1-4 мкм). не успевают полностью осадиться, .а гранулометрический состав полученно™

го осадка заметно ухудшается.

9,0

При. времени отстаивания t .

с

вместе с рабочей фракцией в осадок по падает большое количество частиц менее О,1 мкм, наличие которых приводит к возникновению дефектов в маскярую- щем слое с

Отделение частиц размером более , 4 мкм можно производить двумя спосо- бами: методом фильтрования через кап роновьй фильтр с размером ячейки 4 MKMj- если требуется приготовить абразивную суспензию в небольших колиг честваХ} или методом гидроклассификации по1шровального порошка в седн- ментаторй;, если требуются большие количества абразивной суспензии

.Аиа.пиз полученных результатов показал, что использование .предлагаемого изобретения (см, примеры 1-5) по сравнению с прототипом (см, пример 10) характеризуется следующими преимуществами .

Повьшается качество пэлируемой поверхности.(в среднем снижается ко- Id

личество пластин с растраватч, нати- рам, присугакой, ласинами).

Улучшается качество маскирующих слоев (снижается количество проколов, невытравлеинък точек) , что увеличивает процент выхода годных.

Формул, а изобретения

Способ получения суспензии для полирования стеклянных пластин смешением порошка оксида церия (IV) с водой, отделением частиц размером бо « 5,0075 t....

18005452

.I

лее 4 мкм, отличающийся тем, что, с целью улучшения качестяа пЬверхности, в суспензию после отделения частиц размером более 4 мкм вводят сернокислый цинк в количестве 0,005-0,01 мас.% от массы отфильтрованной суспензии, отстаивают в тече1 5-9 О ние времени t , где с - со10Я

держание сернокислого цинка, мас.%,

сливают осветленную часть суспензии, с последующим разведением осадка водой до плотности 1,22 г/см ,

Н 76

Авторы

Даты

1991-06-07—Публикация

1986-03-10—Подача