4;

4j

4 4

Изобретение относится к механичвс5кой обработке неметаллических материалов, а именно к полимерным порошкам, испольэуемьом для обработки стекла.

Известно, что для полирования стекла в оптико-механической промышленности используют в основном окислы редкоземельных элементов (РЗЭ) в виде двуокиси церия или смеси окислов РЗЭ (CeOj, , NdjOj, . Полировальный порошок, который используется при полировании стекла, керамики и других материалов выпускается под названием Полирит . ., Основной вещественный и количественный состав полирита следующий, веСо% СеО 48-53 22-28; 13-17Pr 0 4-6, Способ .промышленного производства карбонатов РЗЭ flJ.

Полировальный порошок Полирит не удовлетворяет по своему качеству оптико-механическую промышленность. Кроме того, необходимо повысить полирующую спосо.бность порошка при обработке стекол различных марок, отличающихся по химсоставу и механичес Ким свойствам, а также повысить качество чистоты поверхности отполиро.ванных стеклянных деталей.

Известен способ повыгиения качества полирита путем введения перед термообработкой смеси карбонатов РЗЭ кремнезема Сз J.

Использование этого способа приводит к повышению полирующей способности порошка при обработке стекол твердых и средней твердости, однако вносит дополнительные операции активирования и диспергирования компонентов перед их термообработкой.

Известен способ повышения качества полирита путем введения перед термообработкой смеси карбонатов РЗЭ фторидов щелочных металлов, который обеспечивает повышение полирующей способности порошка при полировании силикатных стекол твердых и средней твердости СЗ ..

Однако качесто отполирован ной . поверхности стекол при не улучшается. Возникают значительные трудности в осуществлении равномерности распределения малых добавок фторидов щелочных металлов (0,5-2,0 вес,%) в объеме карбонатов РЗЭ. Избыток добавки выше нормы приводит к повышению рН суспензии, что отрицательно сказывается на работе смоляного полировальника.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ получения полировального порошка термообработкой смеси карбонатов РЗЭ окисью бора 4 J.

Полировальный порошок, полученный этим способом, не экономичен при по/

лировании и не обладает достаточной полирукацей способностью.

Цель изобретения - повышение полирующей способности nopouma и снижение его расхода.

Цель достигается тем, что в известном способе получения полировального порошка термообработкой смеси карбонатов редкоземельных элементов предварительно вводят бифторидаммоний при массовом соотношении смеси карбонатов редкоземельных элементов и бифторидаммония 82-92:8-18.

Полировальный порошок получают следующим образом. /

Используют смесь карбонатов РЗЭ следующего состава, BJBC.% ,) . 52,0 Nd2(COa)3 16,0; La2(CO), 26,S Pr2(003)3 5,5. В водную суспензию смеси карбонатов РЗЭ . ( :5) добавляют в твердом виде бифторид аммония в заданном весовом соотношении. Смесь перемешивают, а затем последовательно отделяют центрифугированием жидкую фазу, осадок сушат при , затем прокаливают в муфельной печи при в течение 1ч.

Полировальный порошок испытывают в условиях, близких к производственным при полировании плоских оптических деталей диаметром 75 мм, из стекол наиболее распространенных марок, отличающихся по химсоставу и механическим свойствам (К 8, ТФ 5 БФ 16). Стекло марки К 8 средней твердости, относительно химически устойчиво, стекла ТФ 5 и БФ 16 химически нестойкие, а стекло марки ,ТФ 5 к тому же одно из самых мягких. Полирование проводят методоут ручной подмахки на станке бШП-200 г режимах: скорость вращения шпинделя 100 об/мин, удельное давление полировального инструмента на стекло 100 г/см. Материал полировальника пекоканифольная смола. Концентрация водной суспензии порошка , Суспензия подается в зону полирования равномерно через 30 с. Полирующа способность порошка оценивается по количеству сполированного стекла с поверхности обрабатываемой в течение 30 мин деталей. Качество поверхности полированной детали оценивается клас сом чистоты по гост 11141-76.

Сопоставление полирующих свойств полировальных порошков, полученных по предлагаемому способу и по прото типу, проводят при их испытании в одинаковых условиях.

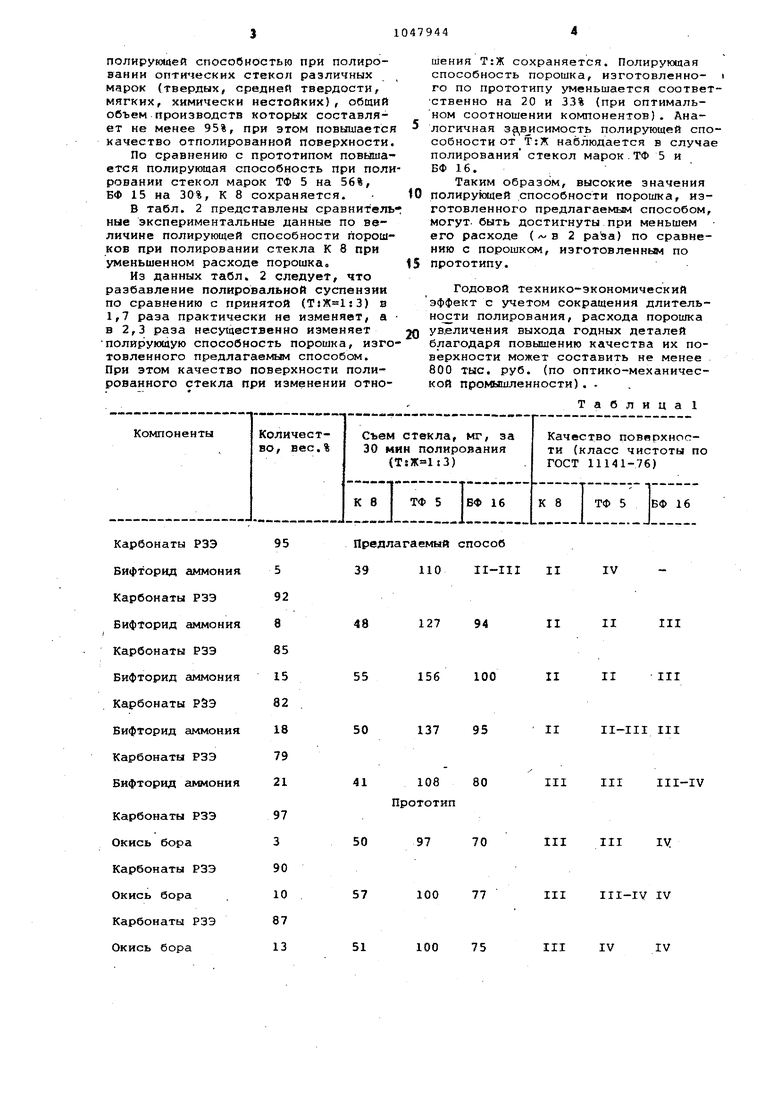

В табл„ 1 приведены данные по по лирующей способности полировального поровжа (взяты средние из 4-х измерений) .

Из табл. 1 следует, что полировальный порошок, полученный по предлагаемому способу обладает высокой

полирующей способностью при полировании onTiriecKHX стекол различных , марок (твердых, средней твердости, мягких, химически нестойких), общий объем Производств которых составляет не менее 95%, при этом повышается качество отполироваиной поверхности.

По сравнению с прототипом повышается полирующая способность при полировании стекол марок ТФ 5 на 56%, БФ 15 на 30%, К 8 сохраняется.

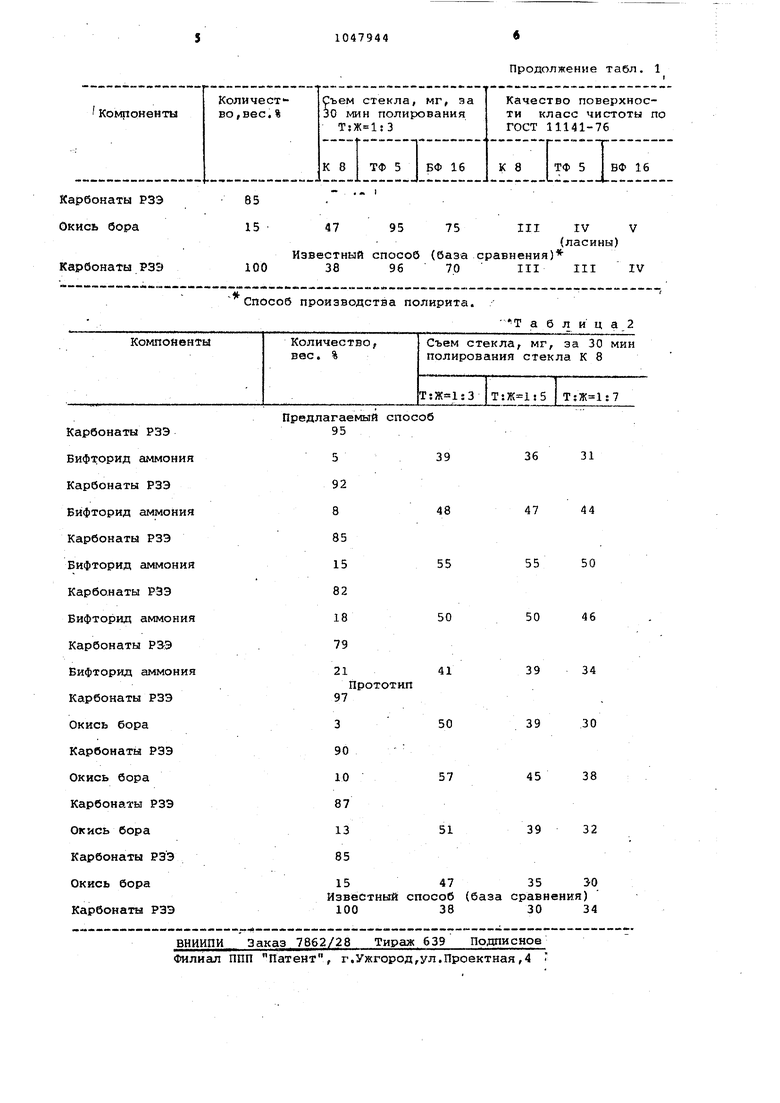

В табл. 2 представлены сравнитель ные экспериментальные данные по величине полирующей способности порошков при полировании стекла К 8 при уменьшенном расходе порошка.

Из данных табл. 2 следует, что разбавление полировальной суспензии по сравнению с принятой (Т:Ж-1:3) в 1,7 раза практически не изменяет, а в 2,3 раза несущественно изменяет полирующую способность порошка, изготовленного предлагаемым способом. При этом качество поверхности полированного стекла при изменении отношения Т:Ж сохраняется. Полирующая способность порошка, изготовленно- i го по прототипу уменьшается соответственно на 20 и 33% (при оптимальном соотношении компонентов). Аналогичная з в симость полирующей способности от Т:Ж наблюдается в случае полирования стекол марок . ТФ 5 и БФ 16.

Таким образом, высокие значения

0 полирукмцей способности порошка, изготовленного предлагаемым способом, могут, быть достигнуты при меньшем его расходе ( в 2 paiaa) по сравнению с порошком, изготовленным по

S прототипу.

Годовой технико-экономический эффект с учетом сокращения длительностм полирования, расхода порошка Q увеличения выхода годных деталей благодаря повышению качества их поверхности может составить не менее 800 тыс. руб. (по оптико-механической промышленности). Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полировального порошка | 1980 |

|

SU920060A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИРУЮЩЕГО МАТЕРИАЛА НА ОСНОВЕ ОКСИДОВ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ | 1991 |

|

RU2031841C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРИРОВАННОЙ ПОЛИРОВАЛЬНОЙ МОДИФИЦИРОВАННОЙ СУСПЕНЗИИ | 2003 |

|

RU2246518C2 |

| Способ получения суспензии для полирования оптического стекла | 1984 |

|

SU1249045A1 |

| ПОЛИРОВАЛЬНАЯ КОМПОЗИЦИЯ | 2013 |

|

RU2540302C2 |

| Суспензия для полирования оптического стекла | 1983 |

|

SU1171497A1 |

| Способ получения полировальногоСОСТАВА | 1979 |

|

SU852926A1 |

| ПОЛИРОВАЛЬНАЯ СУСПЕНЗИЯ | 2017 |

|

RU2655902C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРСОДЕРЖАЩЕГО ПОЛИРУЮЩЕГО МАТЕРИАЛА | 2004 |

|

RU2270171C2 |

| СОСТАВ ПОЛИРОВАЛЬНОГО ИНСТРУМЕНТА СО СВЯЗАННЫМ АБРАЗИВОМ | 2011 |

|

RU2513429C2 |

СПОСОБ ПОЛУЧЕНИЯ ПОЛИРОВАЛЪНОГО ПОРОШКА термообработкой смеси карбонатов редкоземельных элементов, |отличающийс я тем, что, с целью повышения полирующей способности порошка и снижения его расхода, в смесь карбонатов редкоземель ных элементов предварительно вводят : бифторидаммоний при массовом соотношении смеси карбонатов редкоземельных элементов и бифторидаммония 8292:8-18. (Л

Карбонаты РЗЭ

Бифторил аммония

Карбонаты РЗЭ

Бифторид аммония

Карбонаты РЗЭ

Бифторид аммония

Карбонаты РЭЭ

Бифторид аммония

Карбонаты РЗЭ

Бифторид аммония

Карбонаты РЗЭ

Окись бора

Карбонаты РЗЭ

Окись бора .

Карбонаты РЗЭ

Окись бора

Предлагаемый способ

39 110 II-III и IV

II II III

127 94

II II III

156 100

137 95 II II-III III

41 108 80

III III III-IV

Прототип

97 70

III III IV

100 77

III 1II-IV IV

100 75

III IV IV

Продолжение табл. 1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Винокуров В.М | |||

| Исследование процесса полировки стекла | |||

| М., Машиностроение, 1967, с | |||

| Цилиндрический сушильный шкаф с двойными стенками | 0 |

|

SU79A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Полировальный порошок | 1974 |

|

SU632714A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| , (прототип). | |||

Авторы

Даты

1983-10-15—Публикация

1981-03-26—Подача