Изобретение относится к технологическому оборудованию для базирования крупногабаритных обводообразующих деталей (ООД) летательных аппаратов (ЛА) и их механической обработки и может быть использовано в авиакосмический промышленности, обеспечивая при этом бесплазовый метод производства изделий.

Крупногабаритные обводообразующие детали летательных аппаратов представляют собой оболочки одинарной и двойной кривизны из металлического листа или композиционного материала. Габариты деталей могут достигать размеров 18х3,5 м и более. Механические операции на ООД производятся на станках с ЧПУ: обрезка припусков по периметру, а также по лючкам, иллюминаторам, сверление сборочных отверстий и фрезерование обнижений по поверхности. Для автоматизированного выполнения этих операций необходимо однозначное базирование ООД в пространстве. С этой целью традиционно используются специальные сборочные каркасные конструкции с ложементами по контуру детали, специальные сборочные стапели с рубильниками, либо универсальные дискретные базирующие системы.

Сборочный стапель представляет собой жесткую раму, закрепленную на вертикальных колоннах, на которой устанавливаются жесткие рубильники с контурами, соответствующими поперечному сечению данной детали.

Известен универсальный автоматизированный комплекс для базирования крупногабаритных ООД и их механической обработки, содержащий установленные с возможностью перемещения секции с рядами опор, оснащенных приводами и смонтированными на их концах вакуумными прихватами и размещенных с возможностью перемещения вдоль своей оси, механообрабатывающее оборудование и систему числового программного управления (ЧПУ) (патент US 5163793, 1992).

Известен способ базирования крупногабаритных ООД и их механической обработки, включающий автоматическую настройку дискретных опор подвижных секций, ориентирование ООД и фиксацию ее на опорах с помощью вакуумных прихватов, а также механическую обработку детали.

К недостаткам известного комплекса по US 5163793 и способа базирования относится значительная дороговизна системы опор с ЧПУ, которая возрастает в квадрате при увеличении плотности размещения опор, что необходимо для обеспечения точности базирования тонколистовых деталей. Кроме того, надежность системы опор с ЧПУ, когда количество опор будет приближаться к нескольким сотням, будет снижаться.

Кроме того, ограниченный ход опор известного комплекса приводит к сужению диапазона размеров устанавливаемых деталей, а значительные углы между осями подводимых опор и нормалями в точках касания к поверхности снижают как жесткость соединений, так и точность.

Технической задачей, на решение которой направлены заявленные изобретения, является упрощение конструкции автоматизированного комплекса, повышение его технических характеристик и расширение функциональных возможностей способа базирования и механической обработки.

Проставленная задача решается тем, что известный универсальный автоматизированный комплекс для базирования и механической обработки крупногабаритных листовых деталей, содержащий подвижные секции с рядами перемещающихся вдоль своих осей опор с вакуумными прихватами на концах и системой ЧПУ, снабжен подвижными секциями с рядами опор, установленными на столе станка с ЧПУ на стойках с возможностью поворота секции в цапфах на этих стойках по программе на заданный угол, а оси подвижных опор расположены на поворотных секциях в двух рядах в радиальных направлениях таким образом, что вакуумные чашки в исходном положении располагаются по дугам цилиндрический поверхности; опоры имеют централизованный привод и фиксацию; кроме того, комплекс снабжен траверсой, закрепляемой при помощи кронштейнов на одном из подвижных порталов станка с ЧПУ, несущей ряд упоров с ЧПУ, расположенных также в радиальном направлении соосно подвижным опорам секций.

Кроме того, для решения поставленной задачи в известном способе базирования крупногабаритных листовых деталей, включающем автоматическую настройку опор подвижных секций, ориентирование обводообразующей детали и фиксацию ее на опорах с помощью вакуумных прихватов согласно изобретению используют траверсу с упорами и приводами, связанными с системой ЧПУ, перед автоматической настройкой подвижных опор на основе математической модели обводообразующей детали, определяют координаты точек пересечения осей радиально расположенных упоров с теоретическим контуром агрегата летательного аппарата в цилиндрической системе координат, в наклонных сечениях, параллельных нормали к теоретическому контуру, проходящей через ось вращения стойки секции, после чего производят автоматическую настройку системы дискретных опор, в соответствии с которой происходит установка всех поворотных секций в вертикальное положение; портал фрезерного станка с траверсой с упорами перемещается в первую позицию; штоки упоров с ЧПУ выставляются по программе на расчетные значения, а к ним централизованно подводятся и фиксируются опоры поворотной секции и так - в каждой позиции, после чего поворотные секции поворачиваются приводами с ЧПУ на расчетные значения углов αi; обводообразующая деталь ориентируется по двум базовым отверстиям и прижимается к опорам вакуумными прихватами; производится механическая обработка детали по программе.

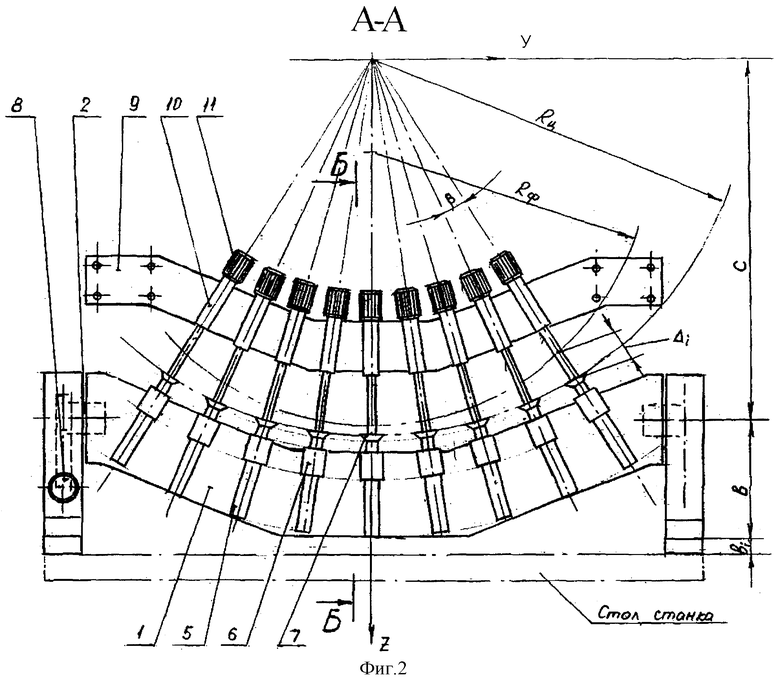

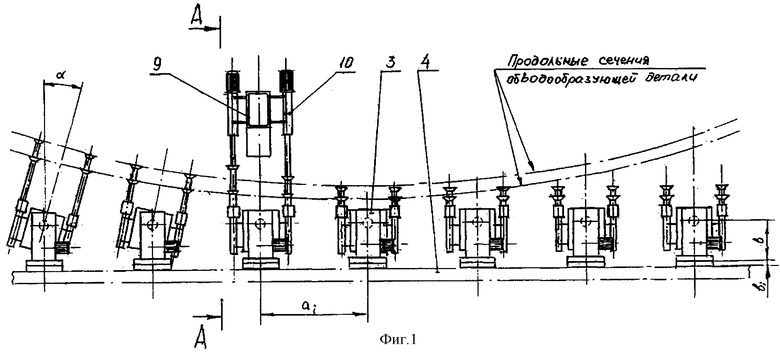

Сущность изобретения поясняется чертежами, где изображены на фиг.1 - универсальный автоматизированный комплекс для базирования и механической обработки крупногабаритных обводообразующих деталей летательных аппаратов,

на фиг.2 - то же, сечения А-А;

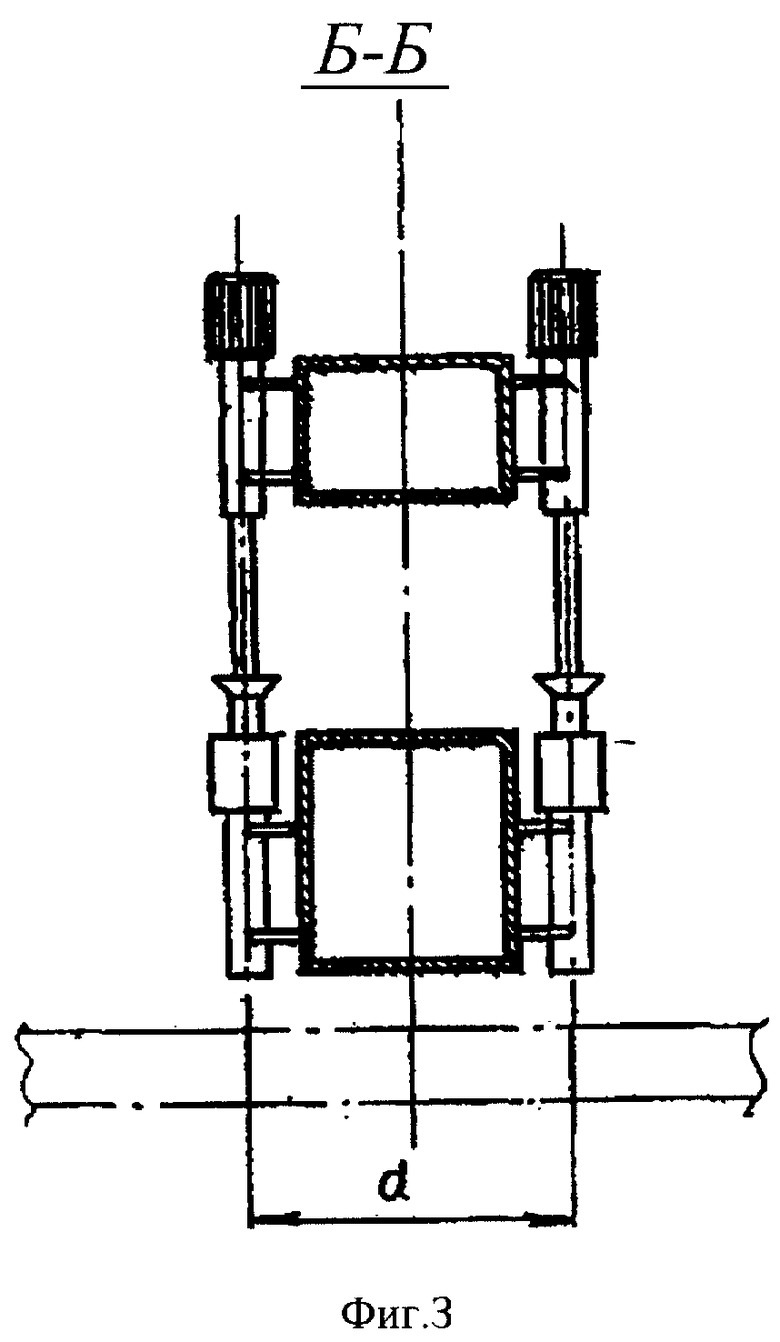

на фиг.3 - то же, сечения Б-Б.

Универсальный автоматизированный комплекс (фиг.1) для базирования и механической обработки крупногабаритных листовых деталей состоит из ряда поворотных секций 1 с цапфами 2, входящими в стойки 3, которые устанавливаются на столе 4 станка с ЧПУ. На секциях 1 в двух рядах располагаются в радиальных направлениях подвижные опоры 5 с фиксаторами 6 и вакуумными чашками 7 на концах штоков опор. Поворотные секции приводятся в движение приводами 8 с ЧПУ. На траверсе 9 в двух рядах располагаются в радиальных направлениях подвижные в осевом направлении упоры 10 с приводами 11, управляемыми ЧПУ. Траверса закрепляется на одном из порталов станка с ЧПУ и устанавливается соосно осям опор 5. В исходном положении торцы штоков упоров 10 располагаются на дуге цилиндрической поверхности, которая является исходной базой для отсчета координат. Управление универсальным комплексом осуществляется с многоканальной (40...60 каналов) стойки управления.

Универсальный комплекс работает следующим образом. На основе математической модели теоретической поверхности обводообразующей детали определяются координаты точек пересечения осей, радиально расположенных упоров 10 с теоретическим контуром агрегата летательного аппарата в цилиндрической системе координат, в наклонных сечениях, параллельных нормали к теоретическому контуру, проходящей через ось вращения стойки 3 секций 1.

Автоматическая настройка системы дискретных опор происходит следующим образом. Траверса 9 с упорами 10 устанавливается в одну из позиций стоек 3 по программе, одновременно по программе происходит перемещение упоров 10 на расчетные значения Δi. Оси упоров 10 и опор 5 соосны и располагаются в плоскостях, перпендикулярных плоскости стола 4. Затем выдвигаются штоки опор 5 до контакта с упорами 10 и зажимаются в таком положении фиксаторами 6. Штоки упоров 10 отводятся от опор 5 и траверса 9 перемещается в следующую позицию. После настройки всех опор траверса 9 выводится из рабочей зоны, а поворотные секции 1 поворачиваются приводами 8 с ЧПУ вокруг осей цапф 2 на угол αi.

Обводообразующая деталь ориентируется по двум базовым отверстиям и прижимается к опорам вакуумными прихватами 7. Производится механическая обработка детали по программе.

Преимуществом предложенной конструкции и способа ее настройки перед прототипом является значительное упрощение конструкции, снижение ее стоимости, а также улучшение условий опирания, заключающееся в идеальном расположении опор - по нормали к поверхности устанавливаемой детали, а также малым вылетом штока опоры, что ведет к повышению жесткости и точности базирования.

Преимущество способа базирования состоит в том, что установка опор разделена на два этапа. Первый этап - установка опор в вертикальных плоскостях по упорам траверсы, координаты которых определены теоретически в наклонных плоскостях; второй этап - разворот секций с упорами на заданный угол, при котором точки опор займут расчетное положение. Преимущество цилиндрической системы координат при константах b, с и угла β состоит в исполнении только одной расчетной координаты Δi.

Система мобильна и позволяет при варьировании параметрами αi, bi и необходимым набором секций использовать в полной мере габаритные размеры станков с ЧПУ.

Изобретение может быть использовано в авиакосмической промышленности. Комплекс содержит подвижные секции рядами перемещающихся вдоль своих осей опор с вакуумными прихватами и ЧПУ. Секции установлены на стойках на столе станка с ЧПУ с возможностью поворота секций в цапфах по программе. Чашки вакуумных прихватов в исходном положении расположены по дугам цилиндрической поверхности. Комплекс также содержит траверсу, несущую расположенные в радиальном направлении упоры с ЧПУ. Способ заключается в последовательной установке опор по упорам траверсы в вертикальных плоскостях с последующим поворотом секций на угол по программе. Изобретение позволяет упростить конструкцию комплекса и расширить его технологические возможности предлагаемого устройства. 2 н.п. ф-лы, 3 ил.

| US 5163793 А, 17.11.1992 | |||

| УНИВЕРСАЛЬНЫЙ АВТОМАТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ БАЗИРОВАНИЯ КРУПНОГАБАРИТНЫХ ОБВОДООБРАЗУЮЩИХ ДЕТАЛЕЙ, ИХ МЕХАНИЧЕСКОЙ ОБРАБОТКИ И СБОРКИ И СПОСОБ БАЗИРОВАНИЯ КРУПНОГАБАРИТНЫХ ОБВОДООБРАЗУЮЩИХ ДЕТАЛЕЙ, ИХ МЕХАНИЧЕСКОЙ ОБРАБОТКИ И СБОРКИ | 1999 |

|

RU2165836C2 |

| US 5829151 A, 03.11.1998. | |||

Авторы

Даты

2005-02-27—Публикация

2002-10-24—Подача