Изобретение относится к технологическому оборудованию для формования оболочковых конструкций летательных аппаратов (ЛА) из полимерных композиционных материалов (ПКМ) и может быть использовано в авиакосмической и других отраслях промышленности.

Крупногабаритные обводообразующие детали ЛА представляют собой оболочки одинарной, двойной и знакопеременной кривизны из металлического листа и КМ.

Габариты деталей могут достигать размеров 18 х 3,5 м. Формование крупногабаритных деталей из ПКМ осуществляется следующим образом. На рабочей поверхности специальной оснастки выкладывается препрег, который затем вакуумируется и подвергается тепловой обработке в термокамере, либо в автоклаве. Специальная оснастка представляет собой, например, сборные литые секции с рабочей поверхностью, обрабатываемой на станках с ЧПУ, либо цельные конструкции из ПКМ с рабочей поверхностью, полученной методом контактного формования на промежуточной технологической оснастке (контрмакетах).

При вакуумировании препрега (полуфабриката КМ) происходит равномерное его обжатие эластичной пленкой по всей поверхности давлением до 0,08 МПа. Термостатирование формуемой детали проводят в термокамере в течение 10...20 часов.

При автоклавном формовании качество формуемой детали из ПКМ возрастает за счет равномерного обжатия детали высоким давлением инертной среды (от 0,6 до 15 МПа) (см. Крысин В.Н., Крысин М.В. Технологические процессы формования, намотки и склеивания конструкций - М., Машиностроение, 1989, с. 182, 194, 240).

Известны также камеры с СВЧ-генераторами, обеспечивающими избирательное воздействие СВЧ-поля на помещенные в камеру объекты в зависимости от структуры материала. Так, в диапазонах частот 2375 МГц, происходит разогрев структуры композиционных материалов, причем процесс идет одновременно по всему объему (см. СВЧ-энергетика. Под ред. Э.Окресса. М., Мир, 1971, том 22, стр. 162).

В качестве прототипов оснастки для выклейки оболочковых конструкций ЛА из ПКМ выбираем специальную оснастку из сборных литых секций с рабочей поверхностью, обработанной на станках с ЧПУ, и способ безавтоклавного формования препрега при вакуумировании (см. Крысин В.Н. Технологическая подготовка авиационного производства. М., Машиностроение, 1984, стр.180).

К недостаткам прототипа относится высокая стоимость специальной (для каждой детали) оснастки (составные компоненты: трудоемкость изготовления литейных моделей, литья, механической обработки, металлоемкость) и невысокое качество формуемых деталей из-за разности коэффициентов линейного термического расширения материалов пар деталь - оснастка, низких давлений обжатия препрега. Кроме того, имеет место значительный градиент температурного поля в зоне контакта отверждаемого препрега с оребренной металлической поверхностью оснастки из-за неравномерной теплопередачи, длительный цикл полимеризации, большие энергозатраты.

Сущность изобретения заключается в том, что универсальный автоматизированный комплекс для безавтоклавного формования оболочковых конструкций из ПКМ в СВЧ-поле, содержащий камеру с СВЧ-генераторами и технологическую оснастку с рабочими поверхностями формуемой детали, представляющими собой пару смежных формующих оболочек из ПКМ, рабочие поверхности которых взаимодействуют с отверждаемым препрегом, а нерабочие - с торцами штоков блока подводимых опор с одной стороны и гидроцилиндров - с другой, при этом подводимые опоры снабжены фиксаторами штоков и системой централизованного управления, которая совместно с отдельно расположенным настроечным устройством с ЧПУ, обеспечивает установку всех подводимых опор по программе в заданное положение в пространстве, блок подводимых опор соединяют с блоком гидроцилиндров в единую силовую систему, кроме того, КБФ снабжен направляющими и устройством для перемещения блоков.

Способ настройки КБФ заключается в том, что штоки блока подводимых опор устанавливаются по программе, образуя дискретно поверхность формообразуемой детали, и фиксируются; на торцы штоков блока подводимых опор однозначно устанавливаются формующие оболочки с отверждаемым препрегом; блок подводимых опор соединяется с блоком гидроцилиндров в единую силовую систему и фиксируется в этом положении; в гидроцилиндрах создается необходимое давление, и штоки сжимают формующие оболочки с препрегом, затем блоки перемещаются по направляющим внутрь СВЧ-камеры; камера закрывается; включаются СВЧ-генераторы и приточно-вытяжная вентиляция; осуществляется запрограммированый режим полимеризациии.

Существенные отличия предлагаемых конструкций и способа от известных в науке и технике решений, относящихся к КБФ, обосновываются конструктивным решением, при котором обеспечивается установка в системе дискретных опор формующих оболочек в широком диапазоне габаритов и кривизн, а также сжатие препрега между формующими оболочками равномерно распределенной нагрузкой высокой интенсивности (численно равной значениям давления при автоклавном формовании).

Сжатие пакета оболочек между массивами дискретных опор создает благоприятные условия для лучшего проникновения СВЧ-поля через формующие оболочки к препрегу и его разогрев до требуемых температур, уменьшает потери тепла путем теплопередачи с контактирующей оснасткой.

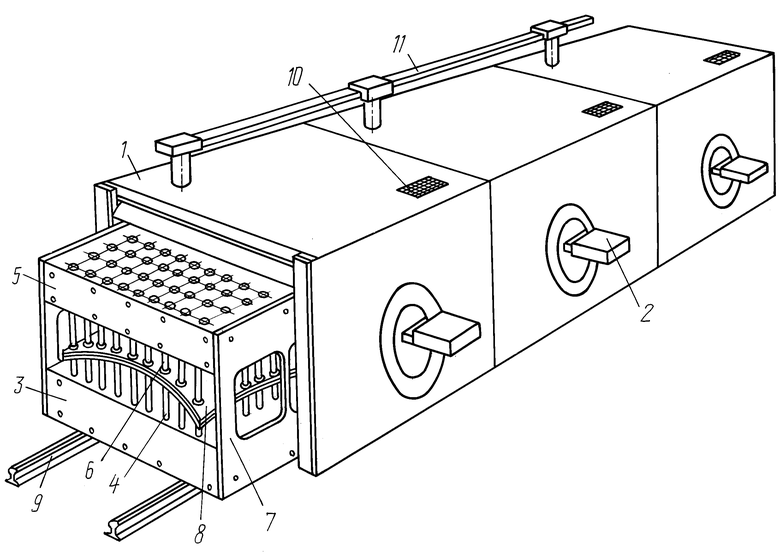

На чертеже изображен универсальный автоматизированный комплекс для безавтоклавного формования оболочковых конструкций из ПКМ в СВЧ-поле.

Комплекс состоит из камеры 1 с СВЧ-генераторами 2, блока 3 с системой подводимых опор 4, нагрузочного блока 5 с системой гидроцилиндров 6, силовых щек 7 с окнами и комплектов спаренных формующих оболочек 8. Оси опор 4 и гидроцилиндров 6 соосны. На сферических концах опор и гидроцилиндров закреплены подпятники. В состав комплекса входят также (не показаны) настроечное устройство с ЧПУ и блоком управления, гидравлическая насосная станция, вакуумная станция, транспортирующее устройство, пульт управления). Перемещение блоков осуществляется по направляющим рельсам 9. Камера 1 имеет приточную 10 и вытяжную 11 вентиляцию.

Универсальный автоматизированный комплекс КБФ работает следующим образом. Производится настройка системы подводимых опор 4 на блоке 3, находящемся вне камеры 1. С этой целью траверса настроечного устройства с управляемыми по программе упорами обходит последовательно в автоматическом режиме весь блок и устанавливает в заданных программой координатах весь массив опор, которые фиксируются в этом положении. На подпятники опор укладывается однозначно нижняя формующая оболочка 8 и фиксируется. На рабочую поверхность нижней формующей оболочки укладывается препрег в вакуумном мешке, после чего устанавливается однозначно относительно нижней оболочки верхняя формующая оболочка 8. Блок 3 перемещается по направляющим 9 под нагрузочный блок 5 и соединяется с ним через силовые щеки 7. Соединенные в единую силовую систему блоки 3 и 5 перемещаются транспортирующим устройством в камеру 1. Производятся подключения вакуумного мешка с препрегом к вакуумному насосу, нагрузочного блока к гидравлической насосной станции, а также подключение датчиков температуры в формующих оболочках 8. Закрывается камера герметичной для СВЧ-поля заслонкой, включаются СВЧ-генераторы 2 и приточно-вытяжная вентиляция. Процесс полимеризации препрега (изменение температуры и давления во времени) запрограммирован и контролируется с записью всех параметров.

Преимуществом предложенной конструкции комплекса КБФ и способа его настройки перед прототипом является повышение качества деталей ЛА из ПКМ благодаря особенностям протекания процесса полимеризации в СВЧ- поле, при котором идет разогрев материала одновременно по всему объему, и не допускает возникновения градиентов напряжений внутри материала, а также ведет к значительному снижению затрат на проектирование и изготовление технологической оснастки, к сокращению сроков подготовки производства, технологического цикла изготовления деталей ЛА из ПКМ и к экономии электроэнергии.

Изобретение относится к технологическому оборудованию для формования оболочковых конструкций летательных аппаратов (ЛА). КБФ содержит камеру с СВЧ-генераторами и технологическую оснастку с рабочей поверхностью формуемой детали. Технологическая оснастка включает в себя пары смежных формующих оболочек из полимерного композиционного материала, рабочие поверхности которых взаимодействуют с отверждаемым препрегом, а нерабочие - с торцами штоков блока подводимых опор с одной стороны и гидроцилиндров - с другой. Подводимые опоры снабжены фиксаторами штоков и системой централизованного управления, которая совместно с отдельно расположенным настроечным устройством с ЧПУ обеспечивает установку всех подводимых опор по программе в заданное положение в пространстве. Блок подводимых опор соединяют с блоком гидроцилиндров в единую силовую систему. КБФ имеет направляющие и устройство для перемещения блоков. Способ настройки КБФ заключается в том, что после установки штоков блока подводимых опор на их торцы устанавливают формующие оболочки с отверждаемым препрегом. Блок подводимых опор соединяют с блоком гидроцилиндров в единую силовую систему и фиксируют. В гидроцилиндрах создают давление, и штоки сжимают формующие оболочки с препрегом. Блоки перемещают по направляющим внутрь СВЧ-камеры, которую закрывают, включают СВЧ-генераторы и приточно-вытяжную вентиляцию. После осуществляют запрограммированный режим полимеризации. Преимущество предложенных изобретений заключается в повышении качества деталей. 2 с.п. ф-лы, 1 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПАНЕЛЬНО-КАРКАСНЫХ КОНСТРУКЦИЙ | 1991 |

|

RU2030336C1 |

| US 4212188 A, 15.07.1980 | |||

| Способ изготовления обтяжного пуансона | 1973 |

|

SU477771A1 |

| ВЗРЫВЧАТЫЙ СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТОНИРУЮЩИХ ШНУРОВ И КАПСЮЛЕЙ ДЕТОНАТОРОВ | 2004 |

|

RU2257367C1 |

| ОСНАСТКА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1994 |

|

RU2090364C1 |

| US 5318422 A, 07.06.1994 | |||

| Вакуум-формовочная машина | 1976 |

|

SU610670A1 |

| US 5290167 A, 01.03.1994. | |||

Авторы

Даты

2001-01-27—Публикация

1999-06-25—Подача