Изобретение относится к производству химических нитей и может быть использовано при получении вискозной текстильной нити на машинах формования и отделки с центрифугальным приемным механизмом.

Известен способ получения вискозной текстильной нити на центрифугальной машине, характеризующийся формованием волокон из струек прядильного раствора, вытяжкой свежесформованных волокон, сложенных в нить, которая на участке от последнего вытяжного диска до нижнего края воронки получает крутку, раскладкой нити в кружке центрифуги с образованием намотки кулича. Отделка нити осуществляется на отделочных агрегатах (кн. П.Ф.Бра- вермана и А.Б.Чачхиани Оборудование и механизация производства химических волокон, М., Машиностроение, 1967, с.140- 141).

Сушку нитей в куличах осуществляют периодическим способом посредством воздуха повышенной температуры (80-140°С), загружая о сушилку полновесные влажные куличи (кн. З.А.Роговина Производство химических волокон, т.1, М., Химия, 1974, с.378).

Однако, высушенная таким образом нить отличается высокой неравномерностью свойств по длине вследствие неравномерной ее усадки по слоям кулича.

При получении вискозной текстильной нити известен способ тепловой обработки, при котором сформованные по мокрому способу нити подвергают воздействию теплоносителя одновременно с раскладкой нити в кружку центрифуги. Данный способ принят за прототип.

Цель изобретения - улучшение качества нити путем повышения равномерности ее свойств по толщине кулича.

Поставленная цель достигается тем, что при тепловой обработке вискозной текстильной нити, сформованные по мокрому способу нити подвергают воздействию теплоносителя, подачу которого в кружку центрифуги осуществляют со скоростью 5-15 м /ч однс- временно с раскладкой нити в кружку центрифуги, при этом угол раскладки HIITH в

кружке центрифуги составляет 8-10°. В качестве теплоносителя используют горячий воздух.

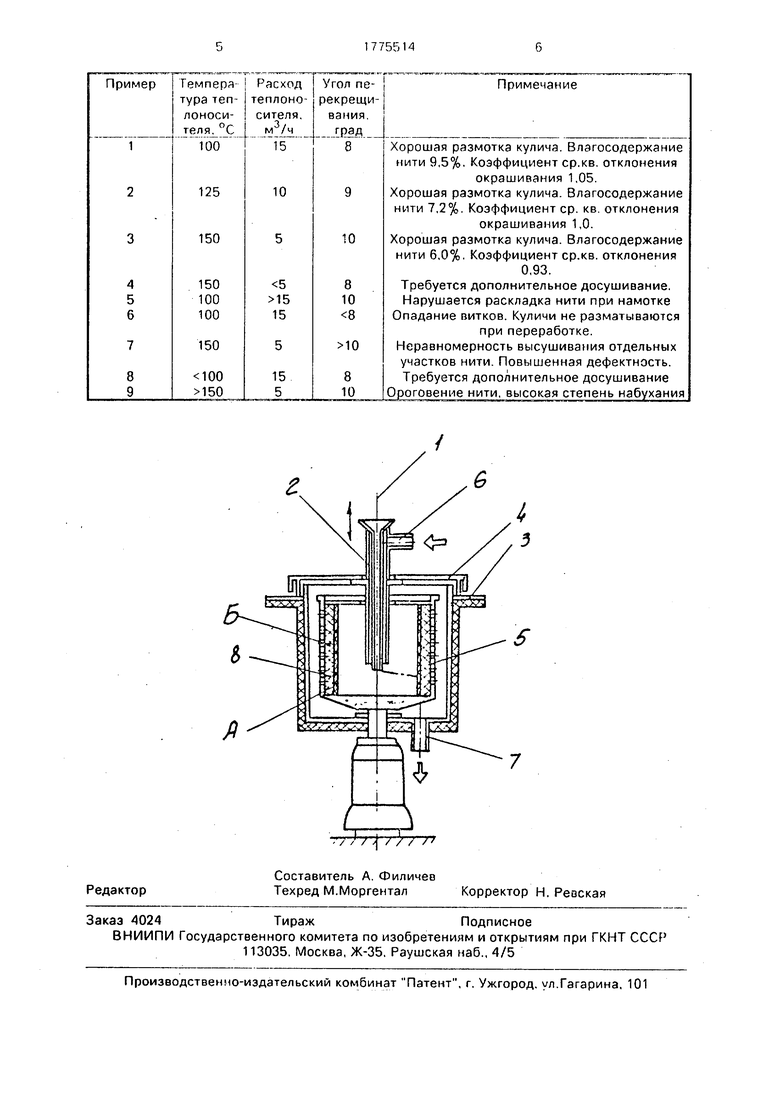

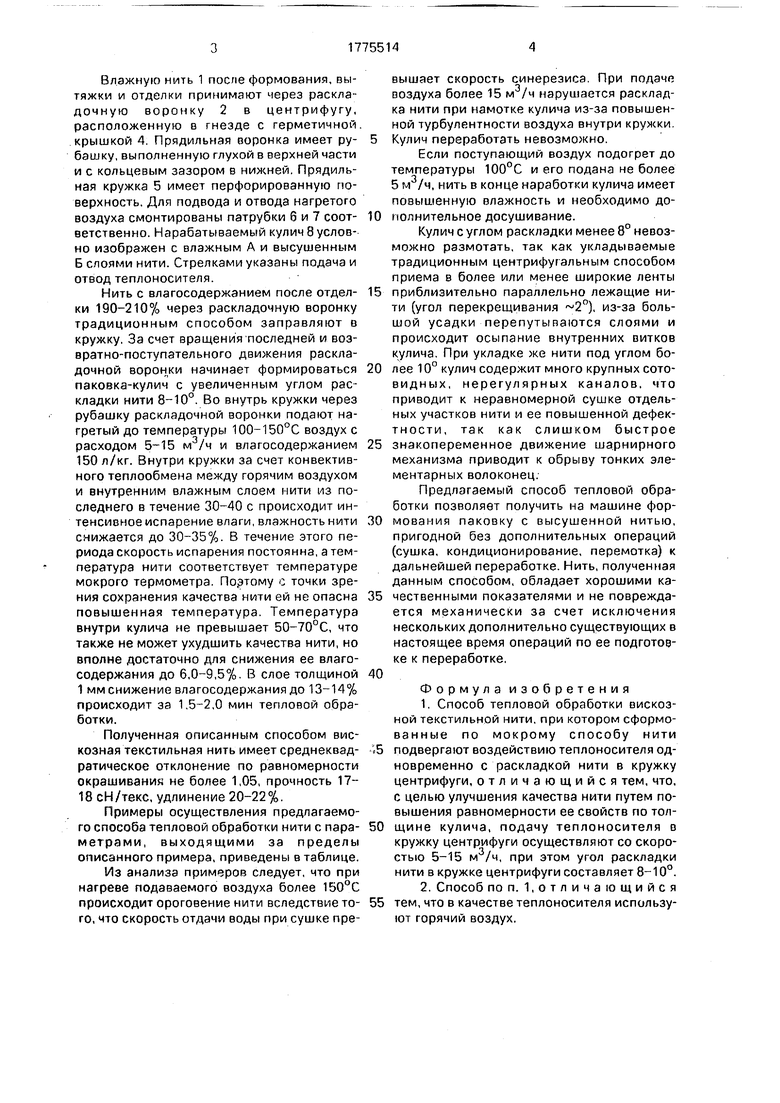

Предлагаемый способ тепловой обработки вискозной текстильной нити осуществляют на устройстве, схема которого приведена на чертеже.

со

с

VI

а

ел

Влажную нить 1 после формования, вытяжки и отделки принимают через раскладочную воронку 2 в центрифугу, расположенную в гнезде с герметичной, крышкой 4. Прядильная воронка имеет рубашку, выполненную глухой в верхней части и с кольцевым зазором в нижней. Прядильная кружка 5 имеет перфорированную поверхность. Для подвода и отвода нагретого воздуха смонтированы патрубки б и 7 соответственно. Нарабатываемый кулич 8 условно изображен с влажным А и высушенным Б слоями нити. Стрелками указаны подача и отвод теплоносителя.

Нить с влагосодержанием после отделки 190-210% через раскладочную воронку традиционным способом заправляют в кружку. За счет вращения последней и возвратно-поступательного движения раскладочной воронки начинает формироваться паковка-кулич с увеличенным углом раскладки нити 8-10°. Во внутрь кружки через рубашку раскладочной воронки подают нагретый до температуры 100-150°С воздух с расходом 5-15 м3/ч и влагосодержанием 150 л/кг. Внутри кружки за счет конвективного теплообмена между горячим воздухом и внутренним влажным слоем нити из последнего в течение 30-40 с происходит интенсивное испарение влаги, влажность нити снижается до 30-35%. В течение этого периода скорость испарения постоянна, а температура нити соответствует температуре мокрого термометра. Поэтому с точки зрения сохранения качества нити ей не опасна повышенная температура. Температура внутри кулича не превышает 50-70°С, что также не может ухудшить качества нити, но вполне достаточно для снижения ее влаго- содержания до 6,0-9,5%. В слое толщиной 1 мм снижение влагосодержания до 13-14% происходит за 1,5-2,0 мин тепловой обработки.

Полученная описанным способом вискозная текстильная нить имеет среднеквад- ратическое отклонение по равномерности окрашивания не более 1,05, прочность 17- 18 сН/текс, удлинение 20-22%.

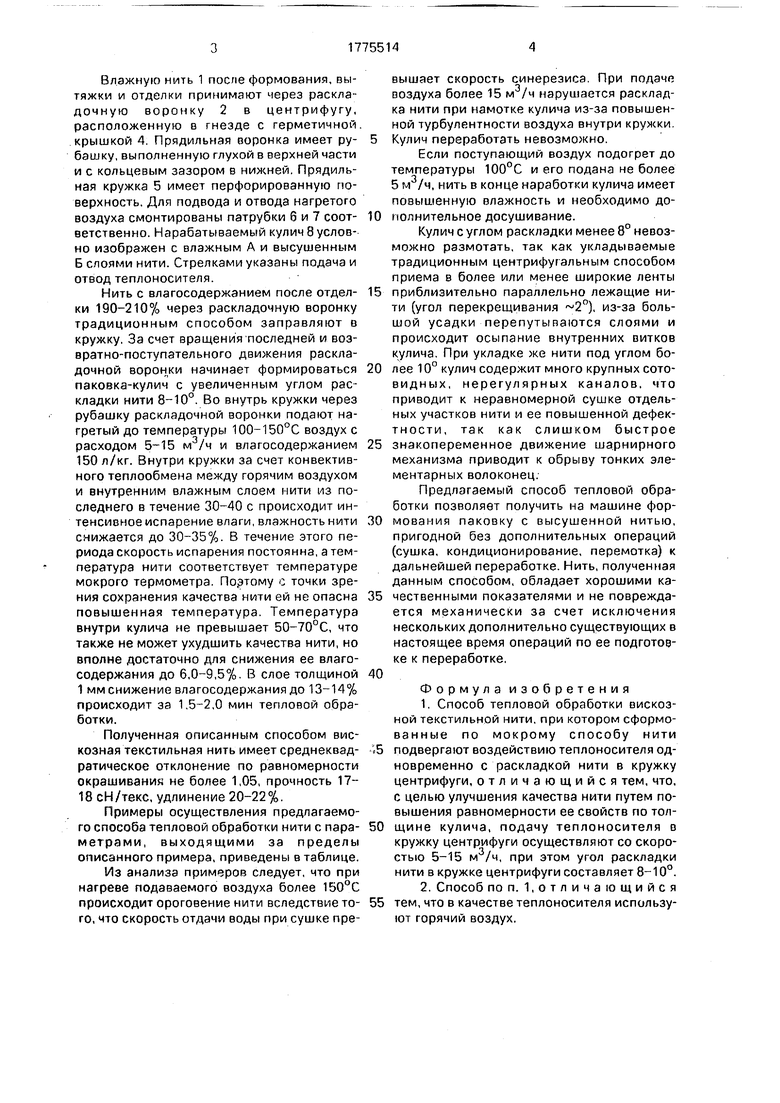

Примеры осуществления предлагаемого способа тепловой обработки нити с параметрами, выходящими за пределы описанного примера, приведены в таблице.

Из анализа примеров следует, что при нагреве подаваемого воздуха более 150°С происходит ороговение нити вследствие того, что скорость отдачи воды при сушке превышает скорость синерезиса. При подачп воздуха более 15 м /ч нарушается раскладка нити при намотке кулича из-за повышенной турбулентности воздуха внутри кружки

Кулич переработать невозможно.

Если поступающий воздух подогрет до температуры 100°С и его подана не более 5 м3/ч, нить в конце наработки кулича имеет повышенную влажность и необходимо доиолнительное досушивание.

Кулич с углом раскладки менее 8° невозможно размотать, так как укладываемые традиционным центрифугальным способом приема в более или менее широкие ленты

приблизительно параллельно лежащие нити (угол перекрещивания 2°), из-за большой усадки перепутываются слоями и происходит осыпание внутренних витков кулича. При укладке же нити под углом более 10° кулич содержит много крупных сото- видных, нерегулярных каналов, что приводит к неравномерной сушке отдельных участков нити и ее повышенной дефектности, так как слишком быстрое

знакопеременное движение шарнирного механизма приводит к обрыву тонких элементарных волоконец.

Предлагаемый способ тепловой обработки позволяет получить на машине формования паковку с высушенной нитью, пригодной без дополнительных операций (сушка, кондиционирование, перемотка) к дальнейшей переработке. Нить, полученная данным способом, обладает хорошими качественными показателями и не повреждается механически за счет исключения нескольких дополнительно существующих в настоящее время операций по ее подготовке к переработке.

Формула изобретения

1.Способ тепловой обработки вискозной текстильной нити, при котором сформо- ванные по мокрому способу нити

подвергают воздействию теплоносителя одновременно с раскладкой нити в кружку центрифуги, отличающийся тем, что, с целью улучшения качества нити путем повышения равномерности ее свойств по толщине кулича, подачу теплоносителя в кружку центрифуги осуществляют со скоростью 5-15 м3/ч, при этом угол раскладки нити в кружке центрифуги составляет 8-10°.

2.Способ по п. 1,отличающийся тем, что в качестве теплоносителя используют горячий воздух.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ ХИМИЧЕСКИХ НИТЕЙ | 2003 |

|

RU2247177C1 |

| Способ получения вискозной комплексной нити | 1979 |

|

SU859491A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЪЕМИОЙ ГИДРАТЦЕЛЛЮЛОЗНОИНИТИ | 1971 |

|

SU314826A1 |

| Раскладочная гарнитура к центрифугальной машине для химических волокон | 1981 |

|

SU1052574A1 |

| Устройство для обработки паром вискозной текстильной нити | 1985 |

|

SU1289923A1 |

| Способ получения вискозной текстильной нити | 1986 |

|

SU1361206A1 |

| Способ получения вискозной текстильной нити | 1982 |

|

SU1130627A1 |

| ЦЕНТРИФУГАЛЬНАЯ ПРЯДИЛЬНАЯ МАШИНА ДЛЯ ПОЛУЧЕНИЯ ВИСКОЗНОЙ ТЕКСТИЛЬНОЙ НИТИ | 1992 |

|

RU2065897C1 |

| МНОГОМЕСТНАЯ МАШИНА ДЛЯ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ХИМИЧЕСКИХ ФИЛАМЕНТНЫХ НИТЕЙ | 1996 |

|

RU2113558C1 |

| Устройство для удаления куличей из кружек центрифугальной прядильной машины | 1980 |

|

SU933830A1 |

Сущность изобретения: способ тепловой обработки вискозной текстильной нити характеризуется мокрым формованием, обработку теплоносителем одновременно с раскладкой нити в кружке. Подачу теплоносителя в кружку осуществляют со скоростью 5-15 м /ч, а угол раскладки нити составляет 8-10°. В качестве теплоносителя используют горячий воздух. 1 з.п. ф-лы, 1 ил., 1 табл.

| Кириллов А.Д | |||

| и др | |||

| Паровая обработка вискозной текстильной нити в кружке цент- рифугальной машины | |||

| - Химические волокна | |||

| М., Химия, № 4 | |||

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1992-11-15—Публикация

1990-06-05—Подача