Изобретение относится к машиностроению и может быть использовано в любой области народного хозяйства, но преимущественно предназначено для стопорения ответственных резьбовых соединений тонкостенных деталей воздушных, газовых, гидравлических и тому подобных каналов или трактов в различных узлах, агрегатах, устройствах, машинах и газотурбинных двигателях.

Например, изобретение может быть использовано в воздухозаборниках, каналах для рабочего тела или соплах газотурбинных двигателей, в корпусах или каналах летательных аппаратов, в жидкостных, воздушных или газовых трактах стационарных, передвижных газотурбинных энергетических, газоперекачивающих, холодильных, кондиционирующих, теплофикационных или других тому подобных установок.

Наиболее предпочтительной областью использования изобретения можно считать авиационные газотурбинные двигатели.

Известно стопорение резьбовых соединений при помощи сварки крепежных деталей с одной из соединяемых деталей (см. описание уровня техники в опубликованной заявке Европейского патентного ведомства (ЕПВ) ЕР 0770786, МПК7 F 16 B 39/16, опубл. 02.05.97, ASEA BROWN BOVERI AG). Основным недостатком такого стопорения в условиях повышенных вибраций, тепловых и механических нагрузок может быть появление трещин в области концентраторов местных напряжений, создаваемых высокотемпературным нагревом в точках сварки, что является предпосылкой для появления трещин и разрушения фиксирующего или крепежного резьбового соединения. Такое стопорение при разрушении крепежных деталей, оборвавшихся по любой причине, например, из-за чрезмерного усилия затяжки, не может быть надежным препятствием от выпадения их из гнезд или мест крепления, предназначенных для них, и попадания этих обломков в аэрогидравлический тракт устройства, так как место сварки крепежной детали вызывает ее коробление и является концентратором напряжений в фиксирующем соединении, что под действием вибрации и при отсутствии сдерживающей ее амплитуду жесткости целой крепежной детали приведет к повышению амплитуды колебаний и разрушению фиксирующего соединения, как в виде сварки, так и в виде кернения. Кроме этого, в указанных условиях требуется подбор совместимых по условиям сварки или прочности материалов крепежных и соединяемых деталей, что значительно ограничивает область материалов, возможных для использования.

Стопорение при помощи кернения в шлиц по ОСТ 1.39502-77 имеет те же недостатки, которые указаны выше. Кроме этого указанные выше методы стопорения требуют достаточной толщины стенок соединяемых деталей, чтобы при сварке или кернении не деформировались места их сопряжений в соединении.

Известно устройство для стопорения резьбовых соединений, содержащее, по меньшей мере, две сопряженные, соединяемые детали, в одной из которых выполнено гнездо для крепежной детали, а также, по меньшей мере, одну крепежную деталь с фигурной частью под инструмент и состоящий из двух частей фиксирующий элемент крепежной детали, причем первая из его частей установлена на фигурной части крепежной детали, а вторая выполнена с внешней поверхностью и установлена, по меньшей мере, в одной из соединяемых деталей, так что ее внешняя поверхность размещена заподлицо с поверхностью последней и связана с ней (см. опубликованную заявку ЕПВ ЕР 0646731, МПК7 F 16 B 37/14, опубл. 05.04.95, SIG Schweizerische Industrie - Gezellschaft). Нежесткая связь двух частей фиксирующего элемента между собой и второй части с соединяемой деталью не позволяет при необходимости сохранить преднатяг в фиксирующем соединении. Это приведет к невозможности сохранения в условиях вибраций и других рабочих воздействиях установленного преднатяга в соединении деталей, не сможет предотвратить отворачивание крепежной детали и вызовет снижение функциональных возможностей соединительного резьбового узла, а это недопустимо по условиям эксплуатации газотурбинных двигателей. Что не позволит применить его для ответственных резьбовых соединений тонкостенных деталей аэрогидравлических каналов даже в обычных, ненапряженных рабочих условиях.

Известно устройство для стопорения резьбовых соединений, содержащее, по меньшей мере, две сопряженные соединяемые детали, по меньшей мере, одну крепежную деталь с фигурной частью под инструмент, и состоящий из двух частей фиксирующий элемент, причем первая из частей фиксирующего элемента сопряжена с фигурной частью крепежной детали, в одной соединяемых деталей выполнено углубление под вторую часть фиксирующего элемента, которая размещена в углублении соединяемой детали, сопряжена с ним и жестко связана с первой частью (см. опубликованную заявку Европейского патентного ведомства (ЕПВ) ЕР 0771955, МПК7 F 16 B 39/10, опубл. 05.07.97, ASEA BROWN BOVERI AG). Основным недостатком такого вида фиксации является требование повышенного усилия затяжки, потому что в резьбовом соединении участвует посторонняя для него, достаточно сложной формы промежуточная деталь, которая может деформироваться, упруго изгибаться, и перераспределять при этом не лучшим образом местные напряжения в крепежной и соединяемых деталях, и чтобы преодолеть эти явления требуется повысить усилие затяжки, что при затягивании резьбовой крепежной детали может привести к ее микронадрыву (появлению трещины) по стержню болта (винта) или требует повышения массы крепежных деталей. По мере наработки, в условиях повышенных как тепловых и механических нагрузок, так и вибраций, в месте надрыва может произойти усталостное разрушение крепежной детали с отделением головки болта (винта) или части стержня. Возможно так же появление местных напряжений в местах сварки, что является предпосылкой для появления трещин и разрушения фиксирующего и резьбового соединения, что должно усиливаться под воздействием на один из фиксирующих элементов усилия, действующего в резьбовом соединении. При разрушении крепежных деталей такое их фиксирование не может быть надежным препятствием от выпадения частей фиксирующего элемента, крепежных деталей или их частей из предназначенных им мест установки и попадания в аэрогидравлический тракт устройства.

Фиксирующий элемент, крепежная деталь, ее головка и стержень находятся под воздействием потока рабочего тела, в результате чего может происходить высокотемпературное коробление указанных частей резьбового соединения, окисление, пригорание их поверхностей и выпадения на них продуктов неполного сгорания рабочего тела или других нежелательных отложений. Кроме этого в указанном резьбовом соединении нет средств, предотвращающих проникновение рабочего тела в полость резьбового соединения с ранее указанным результатом, что приведет к усложнению процесса разборки и ремонта. Части крепежной детали и фиксирующего элемента выступают в проточную полость, что является источником местных аэрогидравлических потерь энергии рабочего тела.

Кроме этого будет происходить снижение функциональных возможностей резьбового соединения, которое вызывается тем, что первая и вторая части фиксирующего элемента ставятся под головку и в таком положении их сложно совместить между собой при некоторых видах фигурной части под инструмент крепежной детали, например, круглой головки с внутренним шестигранником.

Известно устройство для стопорения ответственных резьбовых соединений, содержащее, по меньшей мере, две сопряженные, соединяемые детали, в одной из которых выполнено гнездо для крепежной детали, а также, по меньшей мере, одну крепежную деталь с фигурной частью под инструмент и состоящий из двух частей фиксирующий элемент, причем первая из его частей сопряжена с фигурной частью крепежной детали, а вторая выполнена с внешней поверхностью, причем части фиксирующего элемента связаны между собой и с одной из соединяемых деталей (см. опубликованную заявку Германии DE 2837917, МПК7 F 16 B 39/10, опубл. 06.03.80, Klin, Schanzlin & Becker AG). Большие относительные размеры второй части фиксирующего элемента, соединенной сразу с несколькими первыми частями, выполнение связи между его частями жесткой, но имеющей разъемное соединение, также как и выполнение связи его второй части с одной из соединяемых деталей при помощи винтов со стопорением, приведет к возможности нарушения нормальной работы резьбового соединения при высокотемпературном короблении второй части фиксирующего элемента. Это произойдет, потому что размер выступа на первой части и сопряженного с ним шлица на второй невелик, а при любом значительном изгибе второй части фиксирующего элемента может нарушиться их силовое замыкание с крепежной деталью. После чего в условиях повышенных вибраций, термических и механических воздействий первая часть фиксирующего элемента будет иметь возможность повернуться вместе с крепежной деталью. При этом технологически сложно на второй части фиксирующего элемента, общей для нескольких крепежных деталей и имеющей значительные габариты, разметить и выполнить с высокой точностью и с необходимым взаимным расположением несколько шлицов (проточек) под выступы первых частей, имеющих случайное положение. Неполное совпадение шлица (выемки) под выступ первой части с последним и их износ в условиях вибраций могут привести к нарушению как нормального их контакта, так и к снижению надежности предотвращения отворачивания. Таким образом, в указанных условиях повышенных вибраций и знакопеременных нагрузок не будет надежного препятствия для ослабления резьбового соединения деталей, свободного их вывинчивания или даже разъединения, что по условиям эксплуатации недопустимо. Механическое изготовление шлица приведет так же к нарушению гладкой формы поверхности второй части фиксирующего элемента или повысит трудоемкость ее изготовления. Кроме этого наличие резьбового, жесткого, но разъемного крепления второй части фиксирующего элемента при помощи фиксируемых винтов требует у соединяемых деталей размеров, достаточных для их установки и соединения с крепежными деталями, что увеличивает габариты и вес всего резьбового соединения. При этом увеличивается трудоемкость сборки и разборки соединения, так как для этого требуется отдельный сложный и трудоемкий процесс установки и удаления первых частей путем снятия второй части фиксирующего элемента и средств стопорения ее резьбового крепления.

Последнее устройство для стопорения резьбового соединения имеет наибольшее количество совпадающих признаков и наиболее близкую решаемую техническую задачу. По этой причине оно выбирается в качестве прототипа по первому варианту устройства для стопорения ответственных резьбовых соединений тонкостенных деталей аэрогидравлических каналов газотурбинных двигателей.

Техническими задачами, решаемыми в первом варианте предложенного устройства для стопорения, являются:

1. Повышение надежности работы резьбового соединения.

2. Повышение качества работы соединяемых деталей.

3. Повышение качества работы резьбового соединения.

4. Расширение функциональных возможностей резьбового соединения.

5. Повышение качества и улучшение технологичности сборки деталей аэрогидравлического канала.

6. Повышение технологичности ремонта деталей аэрогидравлического канала.

7. Повышение ремонтопригодности и снижение металлоемкости деталей аэрогидравлического канала и его резьбового соединения.

Указанная в п.1 техническая задача, относящаяся к первому варианту, решается тем, что устройство для стопорения преимущественно ответственных резьбовых соединений тонкостенных деталей аэрогидравлических каналов газотурбинных двигателей содержит, по меньшей мере, две сопряженные, соединяемые детали, в одной из которых выполнено гнездо для крепежной детали, а также, по меньшей мере, одну крепежную деталь с фигурной частью под инструмент и состоящий из двух частей фиксирующий элемент крепежной детали, причем первая из его частей сопряжена с фигурной частью крепежной детали, вторая - выполнена с внешней поверхностью, а обе части фиксирующего элемента жестко связаны между собой, фигурная часть крепежной детали и сопряженная с ней первая часть фиксирующего элемента соединены с возможностью создания предварительного натяга, вторая часть фиксирующего элемента установлена, по меньшей мере, в одной из соединяемых деталей и/или их гнезде заподлицо и жестко связана, по меньшей мере, с одной из указанных составляющих резьбового соединения с возможностью сопряжения ее внешней поверхности с поверхностью аэрогидравлического канала.

Повышение надежности работы резьбового соединения достигается путем предотвращения возможности выпадения крепежных деталей и их частей (в случае их разрушения или ослабления усилия затяжки), вследствие использования надежного, независимого, жесткого крепления фиксирующего элемента к одной из соединяемых деталей, предотвращающего это явление. При этом из-за газоплотного, жесткого соединения частей фиксирующих элементов с углублениями для их установки, отсутствует возможность попадания продуктов неполного сгорания рабочего тела в резьбовое соединение и на поверхности его частей и крепежных деталей, что предотвращает окисление, пригорание указанных деталей и выпадение на них продуктов неполного сгорания рабочего тела или иных отложений.

Повышенная плотность или герметичность резьбового соединения, которая достигается за счет жесткого крепления к одной из соединяемых деталей внешней, второй части фиксирующего элемента, повышает качество работы соединяемых деталей, так как это улучшает герметичность соединения деталей аэрогидравлического тракта, уменьшает непроизводительные утечки рабочего тела, устраняет возможность проникновения рабочего тела и продуктов его неполного сгорания во внутренние полости узла или устройства и попадание этих продуктов в смазочное масло или охлаждающие среды и, вследствие хорошего контакта и надежной теплоотдачи от головки крепежной детали в гнездо под нее, снижает градиент температур, тепловую напряженность работы резьбового соединения и возможность высокотемпературного или коррозионного изменения формы крепежных деталей. При этом устраняется возможность воздействия высокой температуры и химически агрессивных газов на места креплений соединяемых деталей.

Повышение качества работы резьбового соединения достигается жестким креплением к одной из соединяемых деталей внешней второй части фиксирующего элемента и сопряжением его первой части с фигурной частью крепежной детали, что также приведет к улучшению теплового состояния резьбового соединения, снижению возможности высокотемпературного коробления внешней поверхности второй части фиксирующего элемента, вследствие того, что имеется большая площадь теплоотдачи, равномерный их нагрев и отсутствует местный перегрев, кроме этого снижаются механические нагрузки на составляющие резьбового соединения от неравномерного термического воздействия рабочего тела.

Кроме этого при возможности короблении второй, внешней части или даже первой, фигурной части фиксирующего элемента предотвращается ослабление фиксации или предварительного натяга в крепежной детали, так как весьма маловероятно появление скручивающей деформации указанных частей в направлении противоположном затяжке.

Расширение функциональных возможностей резьбового соединения достигается за счет установки второй части фиксирующего элемента заподлицо в одной из соединяемых деталей и тем, что она жестко связана с указанной деталью с возможностью сопряжения ее внешней поверхности с поверхностью последней, вследствие чего уменьшается возможность высокотемпературного коробления указанной части, из-за снижения ее температуры, вследствие уменьшения конвективной, турбулентной составляющей теплопередачи от рабочего тела и улучшения контактного отвода тепла от нее. Кроме этого снижается ее воздействие на аэрогидравлическое сопротивление при обтекании ее рабочим телом. Жесткая связь первой и второй частей фиксирующего элемента позволяет при одной и той же первой части использовать большое разнообразие вторых частей, сопряженных с соответствующей поверхностью аэрогидравлического тракта авиационного газотурбинного двигателя, и соответственно при однотипных вторых частях использовать разнообразные первые, например, в различных частях и при различных способах или устройствах резьбового соединения его деталей. Это также расширяет арсенал используемых средств.

Точное сопряжение поверхностей соединяемых деталей и второй части фиксирующего элемента позволяет уменьшить аэрогидравлическое сопротивление при движении рабочего тела в аэрогидравлическом тракте и повысить качество работы и функциональность резьбового соединения.

При этом жесткое крепление тонкостенной второй части фиксирующего элемента к массивной соединяемой детали или гнезду в ней происходит быстро с малой площадью пайки или сварки и незначительной областью высокотемпературного нагрева при малом сварочном токе, что уменьшает область появления концентраторов местных напряжений и повышает качество работы резьбового соединения.

Повышение качества и улучшение технологичности сборки сопрягаемых деталей аэрогидравлического тракта достигается тем, что при указанной конструкции устройства устраняется необходимость подбора совместимых по условиям сварки материалов фиксирующих элементов, крепежных и соединяемых деталей, так как выбор с этой целью материала относится только ко второй внешней части фиксирующего элемента, которая не несет больших механических или термических нагрузок и по этой причине механические свойства ее материала не являются определяющими. При этом также упрощается сборка, расширяются функциональные возможности и технологичность, ремонтопригодность и улучшаются другие аналогичные возможности устройства для стопорения, так как фиксирующий элемент может содержать различные первые и одинаковые вторые части, жестко связанные между собой (независимо от технологии сборки аэрогидравлического тракта), например, электронно-лучевой сваркой в вакууме, что делает возможным путем поворота вторых частей выбирать зазоры в сопрягаемых частях фиксирующего элемента и крепежной детали и создавать заданный натяг между ними в любом положении составляющих частей резьбового соединения.

Повышение технологичности ремонта и ремонтопригодности достигается путем многократного использования и возможностью замены второй части фиксирующего элемента, а так же легкостью разборки и возможностью замены при возникновении условия достижения состояния недопустимого коробления или деформации от различных причин других составляющих резьбового соединения, таких как крепежные детали, фиксирующие элементы или сами соединяемые детали.

Размеры второй внешней части фиксирующего элемента ничем не ограничены и позволяют осуществить ее жесткое крепление в неответственных местах соединяемых деталей, например, за пределами поверхностей, по которым идет сопрягающий контакт последних или на которые действуют нагрузки от соединения их с другими частями машины. Кроме этого в местах, указанных выше, местные напряжения, возникающие от указанного жесткого крепления, например, путем сварки не могут сколько-нибудь значительно нарушить работоспособность, целостность и форму соединяемых деталей и их сопряжений, что снижает требования к технологии сборки ответственных деталей аэрогидравлического тракта турбореактивного двигателя. При выполнении стопорения в указанных местах повышается долговечность соединяемых деталей, так как крепежные детали и резьбовое соединение не подвергается разрушающему воздействию продуктов сгорания рабочего тела.

При этом устройство стопорения позволяет избежать механического или иного деформирующего воздействия в ответственных местах сопряжения соединяемых деталей, размещения крепежных деталей или первых частей фиксирующих элементов. Также в этом случае не требуется увеличение толщины указанных деталей из-за возможной деформации под действием усилий механического воздействия или местных напряжений после сварки. Деформации и местные напряжения от сварки фиксирующего элемента, а также возникающие при этом дефекты могут находиться на неответственных (т.е. которые не несут функций сопряжения или не находятся под действием усилий от воздействия крепления) местах соединяемых деталей, где они могут легко устраняться при ремонте соединяемых деталей. Таким образом, улучшается ремонтопригодность и снижается металлоемкость деталей аэрогидравлического канала и его резьбового соединения.

Если в одной из соединяемых деталей выполнено углубление, сопряженное по форме со второй частью фиксирующего элемента, то такое его выполнение позволяет расширить функциональные возможности и упростить процесс сборки устройства, так как сварку, пайку, склейку или иное жесткое соединение можно производить в любом месте сопряжения указанных деталей.

Второй вариант выполнения устройства стопорения.

Известно устройство для стопорения, аналогичное второму варианту, которое содержит, по меньшей мере, одну крепежную деталь с фигурной частью под инструмент, по меньшей мере, две соединяемые детали, промежуточную деталь, сопряженную, по меньшей мере, с одной из соединяемых деталей и состоящий из двух частей фиксирующий элемент, причем первая из его частей сопряжена с фигурной частью крепежной детали, вторая - выполнена с внешней поверхностью, а обе части фиксирующего элемента жестко связаны между собой и с одной из соединяемых деталей (см. опубликованную заявку ЕПВ ЕР 0770786, МПК7 F 16 В 39/16, опубл. 02.05.97, ASEA BROWN BOVERI AG). Жесткая связь с промежуточной деталью, имеющей разъемное соединение с одной из соединяемых деталей, приведет к нарушению нормальной работы резьбового соединения при разрушении крепежной детали по любой причине, так как при этом нарушится силовое замыкание фиксирующего элемента, промежуточной детали и крепежной детали. После чего промежуточная деталь будет иметь возможность отвернуться (например, под действием вибраций) и выпасть вместе с фиксирующим элементом и частью крепежной детали. Таким образом, в указанных условиях повышенных тепловых градиентов, вибраций и знакопеременных нагрузок нет препятствия для свободного их вывинчивания и выпадения внутрь рабочего канала или в полость устройства, что по условиям эксплуатации газотурбинных двигателей недопустимо. Кроме этого, наличие указанной промежуточной детали требует у соединяемых деталей размеров, достаточных для ее установки и соединения с крепежными и соединяемыми деталями, что увеличивает габариты и вес резьбового соединения.

Кроме этого, промежуточная деталь не может нести функций соединения и сопряжения разных по форме соединяемых деталей.

Последнее устройство для стопорения резьбового соединения имеет наибольшее количество совпадающих признаков и наиболее близкую решаемую техническую задачу. По этой причине оно выбирается в качестве прототипа по второму варианту устройства для стопорения ответственных резьбовых соединений тонкостенных деталей аэрогидравлических каналов газотурбинных двигателей.

Основными техническими задачами во втором варианте устройства для стопорения, помимо ранее указанных задач, свойственных для первого варианта и справедливых для обоих вариантов, являются:

1. Расширение функциональных возможностей устройства путем соединения и сопряжения различных по форме соединяемых деталей, имеющих, например, значительные взаимные отклонения по форме вследствие технологических или любых иных причин.

2. Расширение ремонтопригодности вследствие возможности замены и подгонки проставки при изменении в процессе эксплуатации ее формы или формы соединяемых деталей.

3. Повышение надежности соединения, так как вторая часть фиксирующего элемента, может жестко соединяться сразу с двумя деталями и проставкой, являясь дополнительным связующим звеном крепления.

Указанные выше технические задачи, свойственные только для второго варианта, а также ранее указанные задачи, относящиеся к первому варианту устройства для стопорения, решаются также и изложенной ниже совокупностью признаков.

Устройство для стопорения преимущественно ответственных резьбовых соединений тонкостенных деталей аэрогидравлических каналов газотурбинных двигателей содержит, по меньшей мере, одну крепежную деталь с фигурной частью под инструмент, по меньшей мере, две соединяемые детали, проставку, установленную между ними и сопряженную, по меньшей мере, с одной из них, и фиксирующий элемент, состоящий из двух жестко связанных между собой частей, причем первая из его частей сопряжена с фигурной частью крепежной детали, а вторая выполнена с внешней поверхностью, а так же тем, что проставка или, по меньшей мере, одна из соединяемых деталей снабжена гнездом для крепежной детали, фигурная часть крепежной детали и сопряженная с ней первая часть фиксирующего элемента соединены с возможностью создания предварительного натяга, а вторая часть фиксирующего элемента установлена, по меньшей мере, в одной из соединяемых деталей, или проставке и/или в их гнезде заподлицо и жестко связана, по меньшей мере, с одной из указанных составляющих резьбового соединения с возможностью сопряжения ее внешней поверхности с поверхностью аэрогидравлического канала.

Расширение функциональных возможностей резьбового соединения достигается тем, что можно соединять несовпадающие по форме соединяемые детали и сопрягать их при помощи промежуточной проставки, вне зависимости от причин этого несовпадения этих форм и компенсировать их в случае возникновения в процессе эксплуатации. При этом на одних и тех же крепежных местах можно использовать различные варианты крепления и фиксации проставки и ее сопряжения с соединяемыми деталями.

При этом намного проще подобрать необходимые материалы для промежуточной детали, соответствующие физическим или иным свойствам и другим условиям совместимости, чем для соединяемых деталей.

Кроме этого указанные выше задачи для второго варианта решаются тем, что устройство для стопорения имеет гнездо под крепежную деталь, выполненное в виде промышленно изготовленного углубления в одной из соединяемых деталей и/или проставке.

Наиболее дешевым, универсальным и практичным промышленным способом изготовления углубления под вторую часть фиксирующего элемента или под гнездо фигурной части крепежной детали может быть сферодвижная, электромагнитная или электрогидроимпульсная штамповка. При необходимости после изготовления углубления в изделии из листового материала, посадочные места могут калиброваться известными методами. Калибровка посадочных диаметров в сварных стенках из листовых материалов необходима для точной подгонки сопряженных составляющих резьбового соединения и обеспечения герметичности в местах их соединения, она широко освоена промышленностью и может использоваться ею в различных вариантах.

Если углубление под вторую часть фиксирующего элемента и гнездо под крепежную деталь и ее головку выполнено в проставке и/или одной из соединяемых деталей в виде промышленно изготовленного углубления или отдельной детали, сопряжено по форме не только с фигурной частью крепежной детали, но и со второй частью фиксирующего элемента, то повышается ремонтопригодность и снижается трудоемкость изготовления и ремонта изделия, из-за возможности многократного повторения стопорящего крепления, повреждающего указанную часть фиксирующего элемента или проставки, или соединяемой детали, в разных неответственных местах гнезда или углубления и последующей замены или ремонта поврежденного углубления отдельно взятой части проставки или соединяемых деталей на широко используемом в промышленности универсальном оборудовании. Что позволяет расширить границы ремонтопригодности всего аэрогидравлического канала газотурбинного двигателя.

Устройство для стопорения имеет гнездо под крепежную деталь, выполненное в виде отдельной части устройства, жестко связанной, по меньшей мере, с одной из соединяемых деталей и/или проставкой.

Что позволяет изготовить гнезда с высокой точностью и с малыми трудовыми затратами на оборудовании, предназначенном для массового производства, например, методами высадки, порошковой металлургии или точного литья, и затем без калибровки и подгонки установить по месту и жестко закрепить известными методами, например, с помощью сварки.

Устройство для стопорения, в котором гнездо, и/или соединяемые детали, и/или проставка имеют углубление, сопряженное, по меньшей мере, частично со второй частью фиксирующего элемента.

Такое выполнение углубления позволяет упростить технологию сборки, повысить ремонтопригодность, потому что жесткое крепление, например, сварку или пайку можно производить полностью или частично на всей площади сопряженных поверхностей указанных составляющих стопорного соединения. Сопряжение указанных составляющих резьбового соединения позволяет также снизить аэрогидравлическое сопротивление второй части фиксирующего элемента, вследствие устранения зазора между ней и краями выемки.

Если вторая часть фиксирующего элемента и углубление под него выполнены эксцентрично оси крепежных деталей.

То при таком их выполнении достигается упрощение сборки и поддержание постоянства состояния предварительного натяга в соединении, так как эксцентричную часть легче повернуть на необходимый угол для создания заданного натяга, так как при этом будет больший рычаг действия силы, и сложнее деформировать ее с нарушением функциональной формы. Взаимное положение первой и второй частей фиксирующего элемента выбирается технологически или опытным путем.

Устройство для стопорения включает, по меньшей мере, две первые части фиксирующих элементов, жестко соединенные между собой попарно вторыми частями, размещенные в общем углублении, выполненном в их гнездах, и/или по меньшей мере, в одной из соединяемых деталей и/или проставке, сопряженные с соответствующими указанными составляющими резьбового соединения и жестко связанные, по меньшей мере, с одной из последних.

Для варианта исполнения фиксирующего элемента, в котором, по меньшей мере, две первые его части жестко соединены попарно между собой вторыми частями, размещенными в общем углублении, по меньшей мере, одной из соединяемых деталей или проставки, и сопряжены с ним, достигается упрощение сборки и надежности работы фиксирующего элемента, вследствие быстрой установки сразу двух фиксирующих элементов. При этом повышается надежность стопорения крепежных деталей путем их взаимной фиксации от проворачивания, даже при не очень надежной жесткой связи с остальными составляющими резьбового соединения. В этом случае, как и в предыдущем, взаимное положение первой и второй частей фиксирующего элемента выбирается технологически, опытным путем или по месту с жестким взаимным креплением частей фиксирующего элемента, например, при помощи сварки.

Устройство для стопорения содержит первые части нескольких фиксирующих элементов, соединенные общей второй частью, имеющей конфигурацию, соответствующую положению крепежных деталей, и размещенной в общем углублении, выполненным в гнезде и/или, по меньшей мере, в одной из соединяемых деталей и/или проставке, сопряженной с соответствующими указанными составляющими резьбового соединения и жестко связанной, по меньшей мере, с одной из последних.

Когда первые части нескольких фиксирующих элементов соединены общей второй частью, размещенной в общем углублении, по меньшей мере, одной из соединяемых деталей или проставки, сопряженной с ним и жестко связанной с одной из последних, снижается трудоемкость и упрощается сборка, аналогично тому, как это было и в предыдущем варианте. Конфигурация общей второй части выбирается в соответствии с расположением соответствующей группы крепежных деталей.

Устройство для стопорения имеет связанные вторые части фиксирующих элементов, выполненные в виде ленты и размещенные в кольцеобразном углублении.

Выполнение вторых частей фиксирующих элементов, связанными между собой в виде ленты и размещенными в кольцеобразном углублении, позволяет, как и в предыдущем варианте, упростить сборку, повысить надежность фиксации резьбовых крепежных деталей и достичь автоматизации процесса сборки, то есть снизить затраты ручного труда, так как после установки фиксирующих элементов и выборки зазора под лентой для ее закрепления достаточно жестко связать между собой, с одной из сопряженных деталей или с проставкой ее концы, например с помощью сварки.

Предлагаемое устройство для стопорения резьбовых деталей в стенках гидравлических каналов базируется на технологиях, хорошо известных и освоенных промышленностью. Например, выполнение фигурных выштамповок в деталях из металлического листа можно производить на штампах и прессах (для рассматриваемого изобретения это гнезда под головки болтов (винтов) и углубления под фиксирующие элементы). Выполнение фиксирующих элементов с его первой фигурной частью любой требуемой конфигурации может осуществляться методами объемной штамповки, литьем, прессованием из порошковых материалов и др.

Освоен и выпускается в продажу целый ряд герметизирующих составов, рассчитанных на различные среды, проходящие через аэрогидравлические каналы, и на различные рабочие температуры. Хорошо освоена сварка обычных и специальных сталей и сплавов, обеспечивающая высокое качество сварных швов, в том числе сварка в контролируемой атмосфере и с применением защитных газов. Для зачистки сварных швов, а также - для срезки сварных точек при разборке гидравлических каналов существует и широко применяется ручной, механизированный или роботизированный инструмент. Таким образом, для реализации изобретения существующего уровня технологий вполне достаточно.

Указанные технические задачи решаются техническими средствами, которые могут быть использованы в промышленности, что дает нам право утверждать, что предложение соответствует критерию охраноспособности “промышленная применимость”.

Нам не известны источники информации, в которых описываются технические решения, совпадающие по всем указанным признакам. Следовательно, предложение соответствует критерию охраноспособности “новизна”.

Нам не известны источники информации, в которых аналогичные признаки проявляли всю описанную совокупность свойств и при этом решались бы идентичные технические задачи для аналогичных по назначению устройств. По этой причине предложение соответствует критерию охраноспособности “изобретательский уровень”.

Сущность изобретения поясняется следующими чертежами.

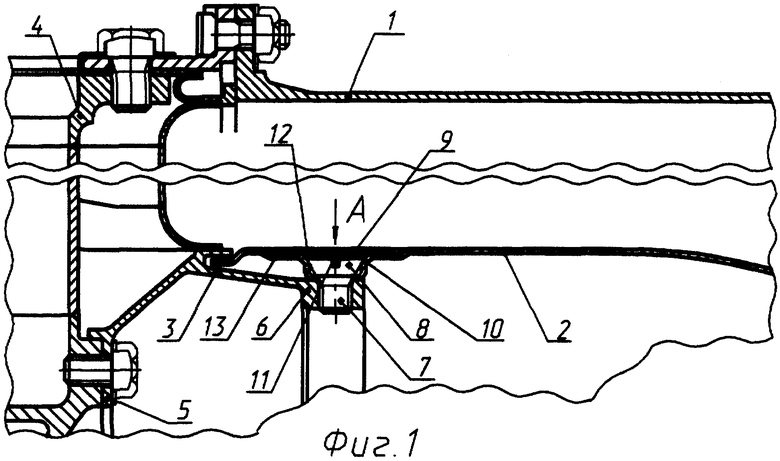

На фигуре 1 показано устройство для стопорения ответственных резьбовых соединений тонкостенных деталей согласно первому варианту его выполнения.

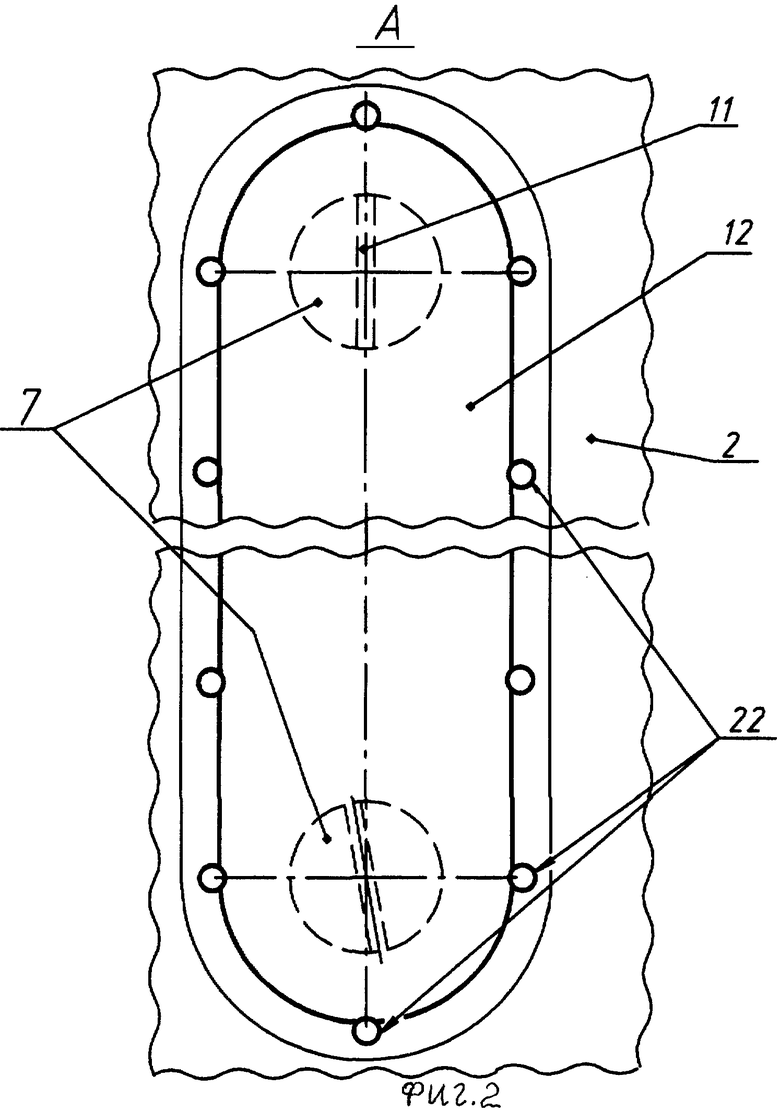

На фигуре 2 - вид по стрелке А на фиксирующий элемент в увеличенном масштабе.

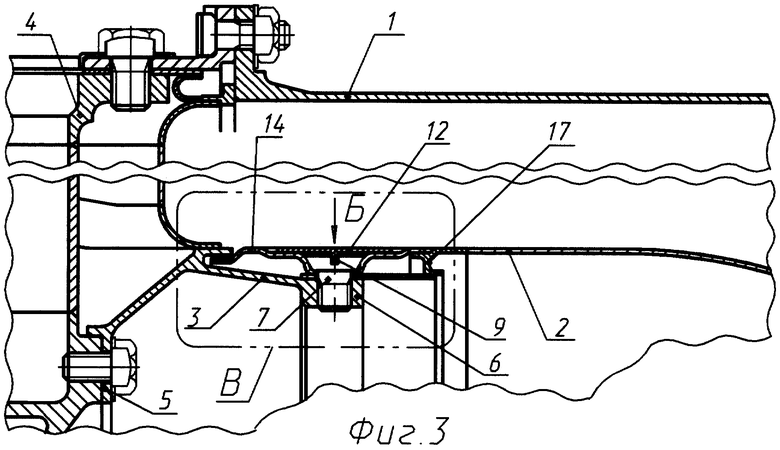

На фигуре 3 показано устройство для стопорения согласно второму варианту.

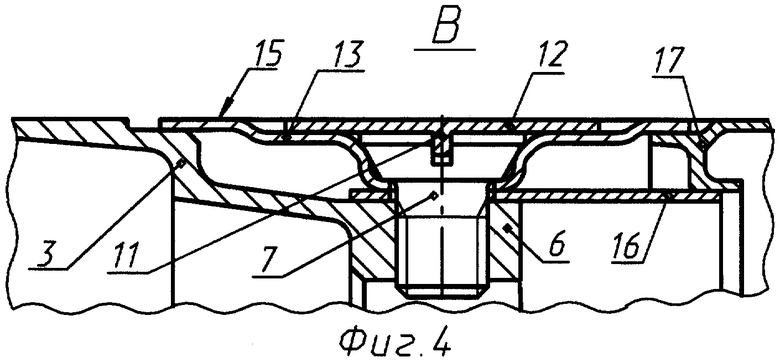

На фигуре 4 - устройство для стопорения с первым вариантом выполнения проставки в увеличенном масштабе.

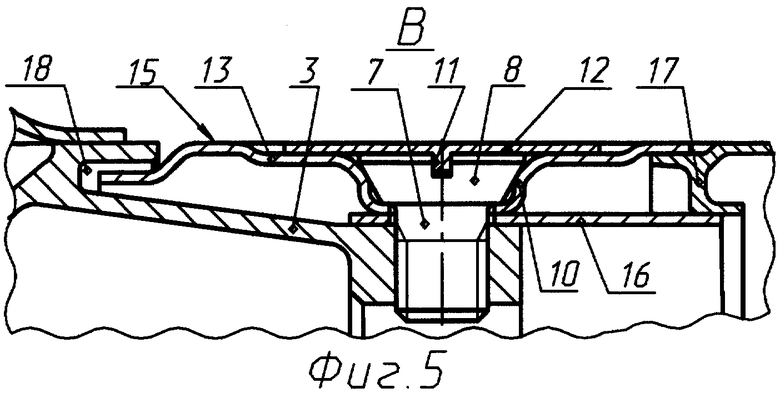

На фигуре 5 - устройство для стопорения со вторым вариантом выполнения проставки в увеличенном масштабе.

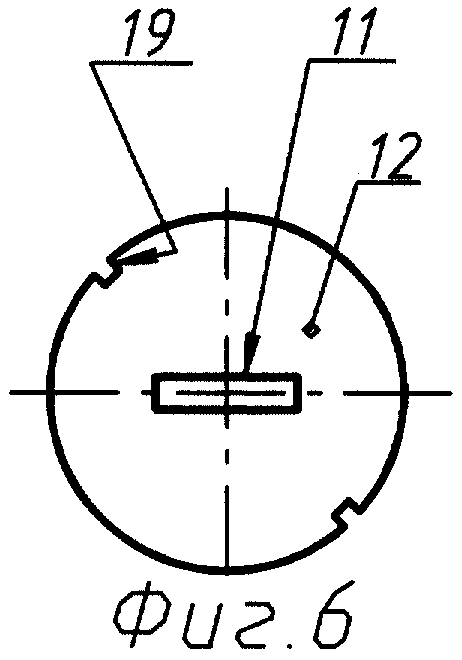

На фигуре 6 - вид по стрелке Б по фигуре 3 на фиксирующий элемент 9 для винта с потайной головкой и шлицом.

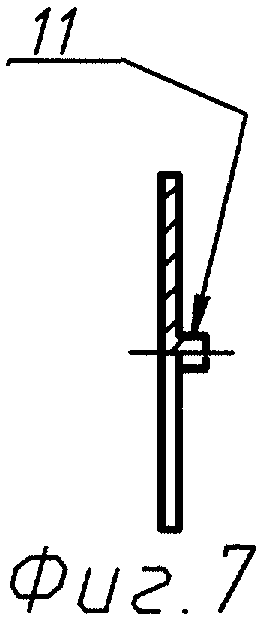

На фигуре 7 - поперечный разрез фиксирующего элемента 9 для винта с потайной головкой и шлицом.

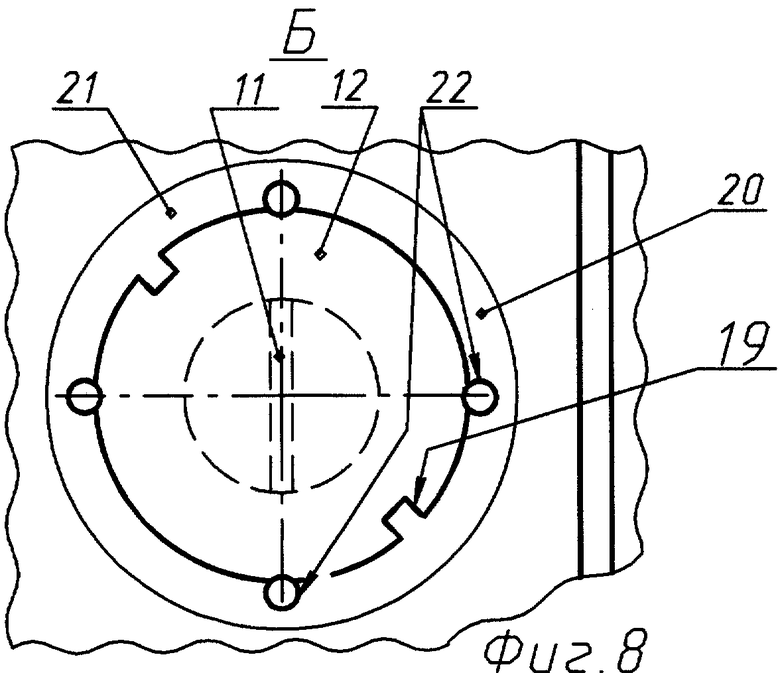

На фигуре 8 - вид по стрелке Г по фигуре 5 на фиксирующий элемент 9 в увеличенном масштабе.

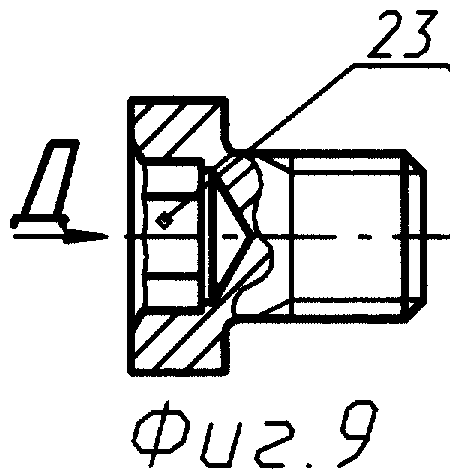

На фигуре 9 - винт с фигурной частью под инструмент в виде внутреннего шестигранника.

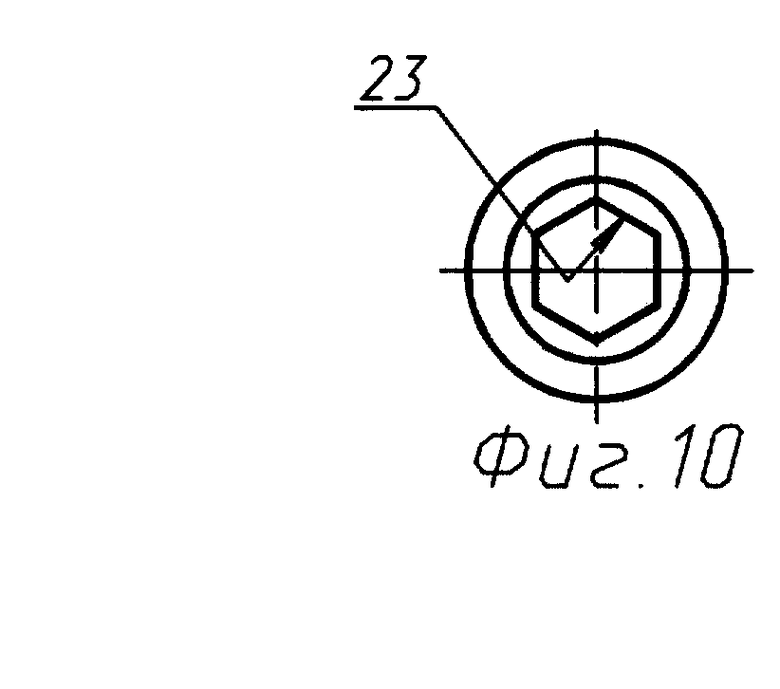

На фигуре 10 - вид по стрелке Д на винт со стороны фигурной части под инструмент.

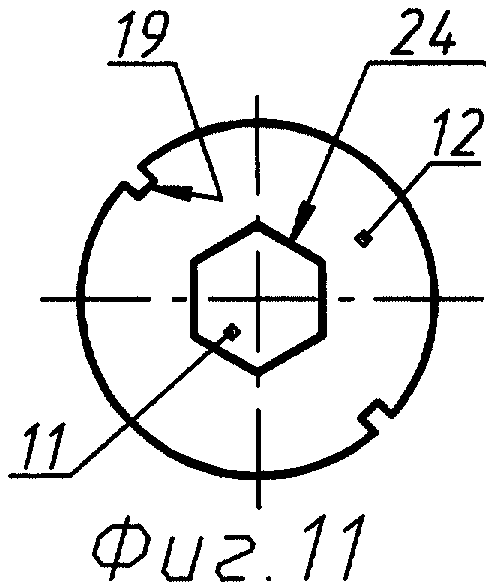

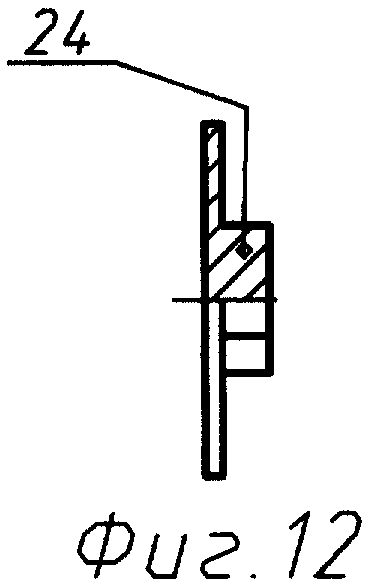

На фигуре 11 - вид по стрелке Г по фигуре 5 простейшего фиксирующего элемента для винта по фиг. 9 со стороны его первой части.

На фигуре 12 - вид с разрезом фиксирующего элемента по фигуре 11.

На фигуре 1, в качестве примера, изображена часть продольного разреза турбины газотурбинного двигателя, на опоре которой по обычной фланцевой схеме закреплены две соединяемые детали, образующие аэрогидравлический канал для горячих газов. Первая из них имеет наружную 1 и внутреннюю 2 стенки, и соединяется со второй соединяемой деталью, имеющей также внутреннюю 3 и наружную стенки. Внутренняя стенка 3 второй соединяемой детали соединена с опорой 4 аэрогидравлического канала турбины с помощью фланца 5 второй соединяемой детали, а с первой соединяемой деталью с использованием опорного фланцевого кольца 6 и крепежных деталей 7 (винтов) с фигурной частью 8, выполненной в виде потайной головки со шлицом, стопорение которых от самопроизвольного отворачивания при работе двигателя производится фиксирующими элементами 9. Каждая крепежная деталь 7 устанавливаются в соответствующее гнездо 10, выполненное, например, во внутренней стенке 2 первой соединяемой детали. Каждый фиксирующий элемент 9 состоит из двух частей, первая 11 из которых жестко соединена со второй 12. Вторая часть 12 фиксирующего элемента 9 установлена в углублении 13, и может быть сопряжена с ним. Первая часть 11 фиксирующего элемента 9 сопряжена с фигурной частью 8 (головкой) крепежной детали 7. С учетом того, что фигурная часть 8 (головка) крепежной детали 7, гнездо 10 под нее и углубление 13 под вторую часть 12 фиксирующего элемента 9 во внутренней стенке 2 при изготовлении могут иметь неизбежные неточности размеров, то целесообразно иметь набор из нескольких фиксирующих элементов 9, которые отличаются друг от друга по толщине и форме внешней поверхности второй своей части 12. В этом случае фиксирующий элемент 9 за счет подбора или расчета можно установить точно вровень с наружной поверхностью внутренней стенки 2 (“установка заподлицо”) с учетом пространственной формы этой стенки, что важно для обеспечения в каналах движения рабочего тела малых аэрогидравлических сопротивлений. Углубление 13 под вторую часть 12 фиксирующего элемента 9 может быть различных размеров и выполняться соответственно при малых размерах только в гнезде 10, а при больших - в одной из соединяемых деталей или даже в обеих.

Аналогично выполняется резьбовое соединение канала для любого другого рабочего тела, например, для водяного пара или фреона. Различия могут быть только в специальных средствах герметизации зазоров между сопряженными поверхностями, составляющими резьбового соединения, например, точности их изготовления и сопряжения, применяемых герметизирующих составах или прокладках, и/или материалах деталей.

На фигуре 2 показан вид по стрелке А фигуры 1 на фиксирующий элемент 9, установленный в соответствующее по форме углубление 13 внутренней стенки 2 первой соединяемой детали и обеспечивающий попарное стопорение двух крепежных деталей 7.

На фигуре 3 показан второй вариант выполнения устройства стопорения крепежных деталей, отличающийся от первого только тем, что он имеет между соединяемыми деталями промежуточную часть - проставку 14. Проставка 14 может быть изготовлена, как с одной, так и с двумя свободными стенками, соответственно наружной 15 и внутренней 16, находящимися между соответствующими соединяемыми деталями.

На опоре 4 по обычной фланцевой схеме закреплены две соединяемые детали и проставка 14, образующие аэрогидравлический канал для горячих газов. Проставка 14 имеет наружную 15 и внутреннюю 16 стенку, которые соединяются соответственно со второй соединяемой деталью по опорному фланцевому кольцу 6 ее внутренней стенки 3, а с первой - по фигурному кольцу 17. Внутренняя стенка 3 второй соединяемой детали закреплена на опоре 4 аэрогидравлического канала турбины с использованием фланца 5.

Проставка 14 может соединяться с фигурным кольцом 17 первой соединяемой детали с помощью резьбового или неразъемного соединения, например, сварного, а со второй деталью - посредством крепежных деталей 7 (винтов) с фигурной частью 8 в виде потайной головки, стопорение которых от самопроизвольного отворачивания при работе двигателя производится фиксирующими элементами 9. Каждая крепежная деталь 7 устанавливается в соответствующее гнездо 10 проставки 14 и может быть сопряжена с ним по необходимым поверхностям. Каждый фиксирующий элемент 9 состоит из двух частей, первая 11 из которых жестко соединена со второй 12. Вторая часть 12 фиксирующего элемента 9 установлена в углублении 13 проставки 14 и может быть сопряжена с ним. Первая часть 11 фиксирующего элемента 9 соответствующим образом сопряжена с фигурной частью 8 (головкой) крепежной детали 7. Во втором варианте выполнения устройства стопорения, также как и в первом варианте можно установить фиксирующий элемент 9 за счет подбора или расчета точно вровень с наружной поверхностью стенки 3 (“установка заподлицо”) с учетом пространственной формы этой стенки. Углубление 13 под вторую часть 12 фиксирующего элемента 9 может быть различных размеров и выполняться соответственно при малых размерах только в гнезде 10 или проставке 14, а при больших - также и в одной из соединяемых деталей или даже в обеих.

На фигурах 4 и 5 показаны устройства для стопорения крепежных деталей в увеличенном масштабе. Их отличие между собой состоит в способе сопряжения стенок 3 второй соединяемой детали, 15 и 16 проставки 14, установленных на опорном фланцевом кольце 6. В первом случае - встык заподлицо, а во втором - при помощи кольцевого паза 18.

На указанных фигурах показано, что первая часть 11 фиксирующего элемента 9 (в виде выступа) входит в фигурную часть 8 (паз или шлиц) крепежной детали 7, выполненную в виде головки винта, что позволяет исключить его самопроизвольное отворачивание при работе, например, под действием вибрационных или термических нагрузок. Внутренняя стенка 2 первой соединяемой детали сопрягается с посадочной поверхностью фигурного кольца 17, которое в свою очередь сопряжено соответственно с наружной 15 и внутренней 16 стенками проставки 14.

На фигурах 6 и 7 показан фиксирующий элемент 9 со второй частью, имеющей фигурные вырезы 19, которых может быть, по меньшей мере, больше одного, и в которые входят зацепы технологического приспособления, с помощью которого путем поворота вокруг оси крепежной детали происходит выборка технологических зазоров и создается преднатяг по месту касания первой части 11 фиксирующего элемента 9 с фигурной частью 8 под инструмент (пазом или шлицем) крепежной детали 7. Фигурные вырезы 19 могут отсутствовать, если технологическое приспособление для создания преднатяга будет использовать в качестве рабочей боковую поверхность верхней, второй части 12 фиксирующего элемента 9.

На фигурах 4, 5 и 8 виден кольцевой зазор 20 между боковой поверхностью верхней второй части 12 фиксирующего элемента 9 и стенкой 21 углубления 13, в котором размещается вторая часть 12 фиксирующего элемента 9. В названном кольцевом зазоре 20 размещаются сварочные точки 22, жестко соединяющие фиксирующий элемент 9 соответственно со стенками 2 первой соединяемой детали, или 3 второй соединяемой детали, или 15 проставки 14. Указанный кольцевой зазор 20 расположен ниже уровня наружной поверхности стенок 2, 3 или 15, что практически не влияет на увеличение гидравлических сопротивлений на пути движения рабочего тела, перемещающегося по аэрогидравлическому каналу, но создает технологические удобства как для сварки второй части 12 фиксирующего элемента 9 со стенками 2, 3 или 15 (при соответствующих размерах второй части 12 фиксирующего элемента 9), также и для удаления сварочных точек 22, если потребуется разборка аэрогидравлического канала. Когда же требования к каналу настолько высоки, что не допускают даже малого кольцевого зазора 20 вокруг боковой поверхности второй части 12 фиксирующего элемента 9, то можно заменить простой метод (штамповку) промышленного выполнения гнезд 10 под фиксирующий элемент 9 и крепежную деталь 7, на изготовление индивидуальных гнезд под них, например, в виде отдельных втулок, получаемых методами точного литья, высадки или штамповки, а также методами механической обработки с последующим их жестким креплением в стенках 2, 3 или 15, например, с помощью сварки. В этом случае кольцевой зазор 20 вокруг боковой поверхности второй части 12 фиксирующего элемента 9, углубления 13 и гнезда 10 в стенке 15 проставки 14 исчезает, а сварку фиксирующего элемента 9 со стенками 2, 3 или 15 можно выполнить по фигурным вырезам 19 второй части 12 фиксирующих элементов 9. При необходимости, если сварочные точки 22 выступают в аэрогидравлический канал и существует опасность появления местных гидравлических сопротивлений, то после сборки аэрогидравлического канала производят зачистку или подгонку поверхности указанных сварочных точек 22.

На фигурах 9 и 10 показан крепежный элемент в виде болта с потайной головкой, в которой выполнено фигурное углубление 23 под инструмент в виде шестигранника, в этом случае первая часть 11 (выступ) фиксирующего элемента 9 изготавливается также в виде шестигранника 24, сопряженного с углублением 23 (см. фигуры 11 и 12).

Стопорение ответственных резьбовых соединений тонкостенных деталей аэрогидравлических каналов производится следующим аналогичным образом для обоих вариантов выполнения устройства для стопорения ответственных резьбовых соединений тонкостенных деталей. Различия будут касаться только действий с проставкой 14.

После того, как крепежная деталь 7 в виде винта (болта) затянута в своем гнезде 10 по резьбе с усилием, достаточным для создания плотного контакта между опорным фланцевым кольцом 6 второй соединяемой детали, соответственно со стенками 2 первой соединяемой, а также - 15 и 16 проставки 14 (если она есть) или только стенками 2 первой соединяемой детали. Далее производится установка фиксирующего элемента 9 таким образом, чтобы его первая часть 11 в виде фиксирующего выступа вошла в контакт с сопряженной фигурной частью 8 под инструмент крепежной детали 7 (в указанном случае в шлицевую прорезь головки винта или в фигурную часть под инструмент в виде углубления - шестигранника 23 в головке болта), при этом фиксирующий элемент 9 прижимается к опорной стенке 21 своего углубления 13. В этом положении определяется выступает ли наружная вторая часть 12 фиксирующего элемента 9 над стенками 2, 3 или 15, то есть, имеет ли место выступ (редан) или уступ (углубление). Если, например, имеется выступ, то берется другой фиксирующий элемент 9 с меньшей толщиной или другой формой его наружной, второй части 12 и повторяется примерка по месту до тех пор, пока не будет обеспечена допустимая степень сопряжения. Затем с помощью выступов технологического приспособления и фигурных вырезов 19 производится поворот фиксирующего элемента 9 вокруг оси крепежной детали 7 для выборки зазора между его первой частью 11 и ответной фигурной частью 8 под инструмент крепежной детали 7, например, с шестигранным углублением в головке винта (болта) и создания преднатяга для исключения ослабления затяжки по резьбовому соединению. Создав преднатяг и не снимая технологическое приспособление, выполняется сварка второй части 12 фиксирующего элемента 9 со стенками 2 или 15. При сварке количество и диаметр сварочных точек 22 выбираются, исходя из величины создаваемого преднатяга, других конкретных условий работы резьбового соединения и требований к надежности его стопорения.

Если требуется разборка резьбового соединения (например, при ремонте аэрогидравлического канала), то сначала любым известным инструментом производится срезка сварочных точек 22 в местах приварки фиксирующего элемента 9 к стенкам 2, 3 или 15, после этого фиксирующие элементы 9 вынимаются из своих углублений 13, обеспечивая доступ к крепежным деталям 7 в виде головок винтов (болтов). Далее с применением соответствующего инструмента производится отворачивание резьбы крепежных деталей 7, изъятие их из гнезд 10 и отсоединение стенок 2 первой соединяемой детали или 15 и 16 проставки 14 от стенок 3 второй соединяемой детали. Так как при работе резьбовые детали в своих гнездах были защищены от воздействия продуктов неполного сгорания рабочего тела, протекающего в аэрогидравлическом канале, фиксирующими элементами 9, то не возникает проблем с сохранением в витках резьбы противопригарной смазки и попаданием в витки резьбы продуктов неполного сгорания рабочего тела или окисления ими металла крепежных деталей 7, что в значительной мере снимает проблемы демонтажа резьбового соединения деталей после работы газотурбинного двигателя (резьба лучше сохраняется, отсутствуют надрывы (трещины) по стержню болта (винта) и отрывы головок винтов (болтов) по месту соединения стержня с головкой), так как снижается напряженность условий работы крепежных деталей 7 и всего резьбового соединения.

Аналогично происходит работа устройства для стопорения во втором варианте. Различия сводятся к наличию проставки 14 и креплению к опорному фланцевому кольцу 6 сразу двух деталей (стенок 16 проставки 14 и 2 первой соединяемой детали).

При случайном обрыве головки или стержня крепежной детали 7, оторвавшиеся части не смогут выпасть в аэрогидравлический канал, так как будут удерживаться жестко закрепленным в углублении 13 фиксирующим элементом 9.

При необходимости опорное фланцевое кольцо 6 может быть размещено на первой соединяемой детали, а углубление 13 под вторую часть фиксирующего элемента и гнездо 10 - на второй, или в их любом другом сочетании составляющих резьбового соединения.

Изобретение относится к машиностроению и может быть использовано в любой области народного хозяйства и предназначено для стопорения ответственных резьбовых соединений тонкостенных деталей. Первый вариант устройства для стопорения преимущественно ответственных резьбовых соединений тонкостенных деталей аэрогидравлических каналов газотурбинных двигателей содержит, по меньшей мере, две сопряженные, соединяемые детали, образующие упомянутый аэрогидравлический канал, в одной из которых выполнено гнездо для крепежной детали, а также, по меньшей мере, одну крепежную деталь с фигурной частью под инструмент и состоящий из двух частей фиксирующий элемент для крепежной детали. Первая из частей фиксирующего элемента сопряжена с фигурной частью крепежной детали, а вторая выполнена с внешней поверхностью. Части фиксирующего элемента жестко связаны между собой, фигурная часть крепежной детали и сопряженная с ней первая часть фиксирующего элемента соединены с возможностью создания предварительного натяга, а вторая часть фиксирующего элемента установлена, по меньшей мере, в одной из соединяемых деталей и/или в гнезде заподлицо и жестко связана, по меньшей мере, с одной из указанных составляющих резьбового соединения с возможностью сопряжения ее внешней поверхности с поверхностью аэрогидравлического канала. Второй вариант устройства для стопорения преимущественно ответственных резьбовых соединений тонкостенных деталей аэрогидравлических каналов газотурбинных двигателей содержит, по меньшей мере, одну крепежную деталь с фигурной частью под инструмент, по меньшей мере, две соединяемые детали, образующие упомянутый аэрогидравлический канал, проставку, установленную между ними и сопряженную, по меньшей мере, с одной из них, и фиксирующий элемент, состоящий из двух жестко связанных между собой частей. Первая из частей фиксирующего элемента сопряжена с фигурной частью крепежной детали, а вторая выполнена с внешней поверхностью. Проставка или, по меньшей мере, одна из соединяемых деталей снабжена гнездом для крепежной детали. Фигурная часть крепежной детали и сопряженная с ней первая часть фиксирующего элемента соединены с возможностью создания предварительного натяга, а вторая часть фиксирующего элемента установлена, по меньшей мере, в одной из соединяемых деталей, или проставке, и/или в их гнезде заподлицо и жестко связана, по меньшей мере, с одной из указанных составляющих резьбового соединения с возможностью сопряжения ее внешней поверхности с поверхностью аэрогидравлического канала. В результате повышается надежность работы резьбового соединения и качество работы соединяемых деталей. 2 н. и 6 з.п. ф-лы, 12 ил.

| Металлоорганический каркасный материал и способ получения оксида циркония, допированного скандием, с его использованием | 2024 |

|

RU2837917C1 |

| Манипулятор | 1979 |

|

SU770786A1 |

| Стопорящийся болт конструкции Н.В.Землякова | 1984 |

|

SU1231293A1 |

| Узел крепления колеса турбины к фланцу вала | 1984 |

|

SU1183736A1 |

| Соединение ступицы с валом | 1989 |

|

SU1673762A1 |

Авторы

Даты

2005-02-27—Публикация

2003-05-30—Подача