Предлагаемое изобретение относится к области получения синтетического изопренового каучука и может быть использовано в нефтехимической промышленности.

Известен катализатор полимеризации изопрена, получаемый взаимодействием тетрахлорида титана, триизобутилалюминия, дифенилоксида и 1,4-цис-полиизопрена с предыдущих циклов полимеризации, содержащего недезактивированный катализатор, взятый в мольном соотношении от 1:1:0,02:0,0001 до 1:1:1:0,0004 (А.С. 1452809 СССР. МКИ4 С 08 F 4/64, 136/08, 1989 г.).

Недостатком данного катализатора и способа его получения является наличие большого количества гель-фракции в полиизопрене, полученном в его присутствии (до 50-80%), что осложняет переработку полимера. Кроме того, данный катализатор обладает невысокой активностью в реакции полимеризации изопрена.

Известен катализатор стереоспецифической полимеризации изопрена, состоящий из тетрахлорида титана, триизобутилалюминия, дифенилоксида и изопрена, взятый в мольных соотношениях от 1:1:0,4:0,5 до 1:1:1:3, получаемый смешением компонентов при температуре от минус 45 до 20°С (Патент 94861 Румыния, МКИ4 С 08 F 36/08, 1988 г.). Недостатком данного катализатора является невысокая активность в реакции полимеризации изопрена.

Наиболее близким по существенным отличительным признакам и достигаемому эффекту является способ получения катализатора стереоспецифической полимеризации изопрена, описанный в авторском свидетельстве 106198 СССР - прототип.

По прототипу катализатор получают смешением углеводородных растворов комплекса триизобутилалюминия с дифенилоксидом и тетрахлоридом титана в молярном отношении Al:Ti от 0.3:1 до 1,2:1 в присутствии сопряженного диена, который вводят в реакцию взаимодействия компонентов катализатора, осуществляемую при температуре от +10 до минус 70°С при мольном отношении сопряженного диена и триизобутилалюминия от 0,02:1 до 2:1. В качестве сопряженного диена используют 1-алкил-бутадиен-1,3 (пентадиен-1,3 или пиперилен) и другие гомологи бутадиена-1,3.

Недостатком способа является недостаточно высокая активность получаемого катализатора при полимеризации изопрена.

С целью повышения активности катализатора и снижения его дозировки при полимеризации изопрена предлагаем следующий способ его получения.

При температуре –70-+20°С смешивают углеводородные растворы тетрахлорида титана, комплекса триизобутилалюминия с дифенилоксидом и пентадиена-1,3 при мольном отношении Al:Ti от 0,9:1 до 1,2:1, к продукту взаимодействия добавляют минеральное масло, например, трансформаторное марки ТКП ГОСТ 10121-76, индустриальное марок И-40А, И-20А, И-12А ГОСТ 20799-88 в количестве 0,05-2% от массы суспензии катализатора.

Существенным отличительным признаком является ввод в состав катализатора минерального масла. Указанный признак позволяет повысить активность катализатора и снизить его дозировку на 50% в процессе получения цис-1,4-полиизопрена, что, в свою очередь, позволяет получить цис-1,4-полиизопрен с меньшим содержанием соединений титана без увеличения интенсивности его отмывки от этих соединений.

Промышленная применимость предлагаемого способа подтверждается следующими примерами.

Пример 1 (прототип).

В стеклянный реактор объемом 100 мл, прогретый до 180-200°С в вакууме с последующей продувкой сухим аргоном, в токе аргона вносят 0,92 г концентрированного TiCl4, затем 8 г толуола. Температура приготовления катализатора поддерживается около минус 40°С. При работающей мешалке через 15 минут прибавляют 7,58 г раствора эфирата ТИБА в толуоле, содержащего 0,987 г ТИБА, 0,245 г ДФО и 0,048 г пиперилена. Образовавшуюся суспензию катализатора перемешивают в течение 10 минут.

В аппарат с мешалкой объемом 6 л загружают 2200 г 15% раствора изопрена в изопентане, при температуре 45°С вводят 16,5 г суспензии катализатора. Полимеризацию осуществляют при 45°С. Через 30 минут катализатор дезактивируют и полимер стабилизируют метанол-толуольным раствором дифенил-пара-фенилендиамина (ДФФЛ). Полимер выделяют методом водной дегазации и сушат в сушильном шкафу при температуре 80°С с принудительной подачей горячего воздуха. Получают 165 г полиизопрена. Конверсия мономера составляет 50%.

Пример 2.

Методика приготовления катализатора и условия проведения полимеризации аналогичны описанным в примере 1 с той разницей, что в готовый катализатор того же состава при температуре его приготовления -40°С с целью повышения его активности вводится 0,0165 г трансформаторного масла марки ТКП (0,1% от массы суспензии катализатора) в виде 50% раствора в изопентане.

Получают 300 г полиизопрена, что составляет 91% от массы загруженного изопрена.

Пример 3.

Методика приготовления катализатора и условия проведения полимеризации аналогичны описанным в примере 2 с той разницей, что в катализатор вводится трансформаторное масло марки ТКП в количестве 0,165 г (1% от массы суспензии катализатора).

Получают 330 г полиизопрена, что составляет 100% от массы загруженного изопрена.

Пример 4.

Методика приготовления катализатора и условия проведения процесса полимеризации аналогичны описанным в примере 2 с той разницей, что в катализатор вводится трансформаторное масло марки ТКП в количестве 0,33 г (2% от массы суспензии катализатора).

Получают 314 г полиизопрена, что составляет 95% от массы загруженного изопрена.

Пример 5.

Методика приготовления катализатора и условия проведения процесса полимеризации аналогичны описанным в примере 2 с той разницей, что в катализатор вводится трансформаторное масло марки ТКП в количестве 0,495 г (3% от массы суспензии катализатора).

Получают 135 г полиизопрена, что составляет 41% от массы загруженного изопрена.

Пример 6.

Методика приготовления катализатора и условия проведения процесса полимеризации аналогичны описанным в примере 1 с той разницей, что в катализатор того же состава при температуре -10°С вводится индустриальное масло марки И-40А в количестве 0,0017 г (0,01% от массы суспензии катализатора) в виде 20%-ного раствора в толуоле.

Получают 165 г полиизопрена, что составляет 50% мас. в расчете на загруженный изопрен.

Пример 7.

Методика приготовления катализатора и условия проведения процесса полимеризации аналогичны описанным в примере 6 с той разницей, что индустриальное масло марки И-40А вводится в количестве 0,00837 г (0,05% от массы суспензии катализатора).

Получают 198 г полиизопрена, что составляет 60% мас. в расчете на загруженный изопрен.

Пример 8.

Методика приготовления катализатора и условия проведения полимеризации аналогичны описанным в примере 1 с той разницей, что в катализатор того же состава при температуре -40°С в качестве добавки, повышающей активность катализатора, вводится индустриальное масло марки И-20А в количестве 0,0165 г (0,1% от массы суспензии катализатора) в виде 50%-ного раствора в изопентане.

Получают 295 г полиизопрена, что составляет 89% от массы загруженного изопрена.

Пример 9.

Методика приготовления катализатора и условия проведения процесса полимеризации аналогичны описанным в примере 8 с той разницей, что индустриальное масло марки И-20А вводится в количестве 0,165 г (1% от массы суспензии катализатора) в виде 50%-ного раствора в толуоле.

Получают 310 г полиизопрена, что составляет 94% мас. в расчете на загруженный изопрен.

Пример 10.

Методика приготовления катализатора и условия проведения полимеризации аналогичны описанным в примере 1 с той разницей, что в катализатор того же состава при температуре -70°С в качестве добавки, повышающей активность катализатора, вводится индустриальное масло марки И-12А в количестве 0,33 г (2% от массы суспензии катализатора).

Получают 330 г полиизопрена, что составляет 100% от массы загруженного изопрена.

Припер 11.

Методика приготовления катализатора и условия проведения полимеризации аналогичны описанным в примере 10 с той разницей, что добавка - индустриальное масло марки И-12А вводится в суспензию катализатора в количестве 0,495 г (3% от массы суспензии катализатора).

Получают 115 г полиизопрена, что составляет 35% мас. в расчете на загруженный изопрен.

Из приведенных данных видно, что катализатор полимеризации изопрена, получаемый по заявляемому способу и содержащий 0,05-2% мас. минерального масла (примеры 2-4, 7-10), обладает более высокой активностью по сравнению с прототипом. Активность катализатора при содержании в нем минерального масла меньше 0,05% мас. (пример 6) или больше 2% мас. (примеры 5, 11) не выше активности катализатора, получаемого по известному способу.

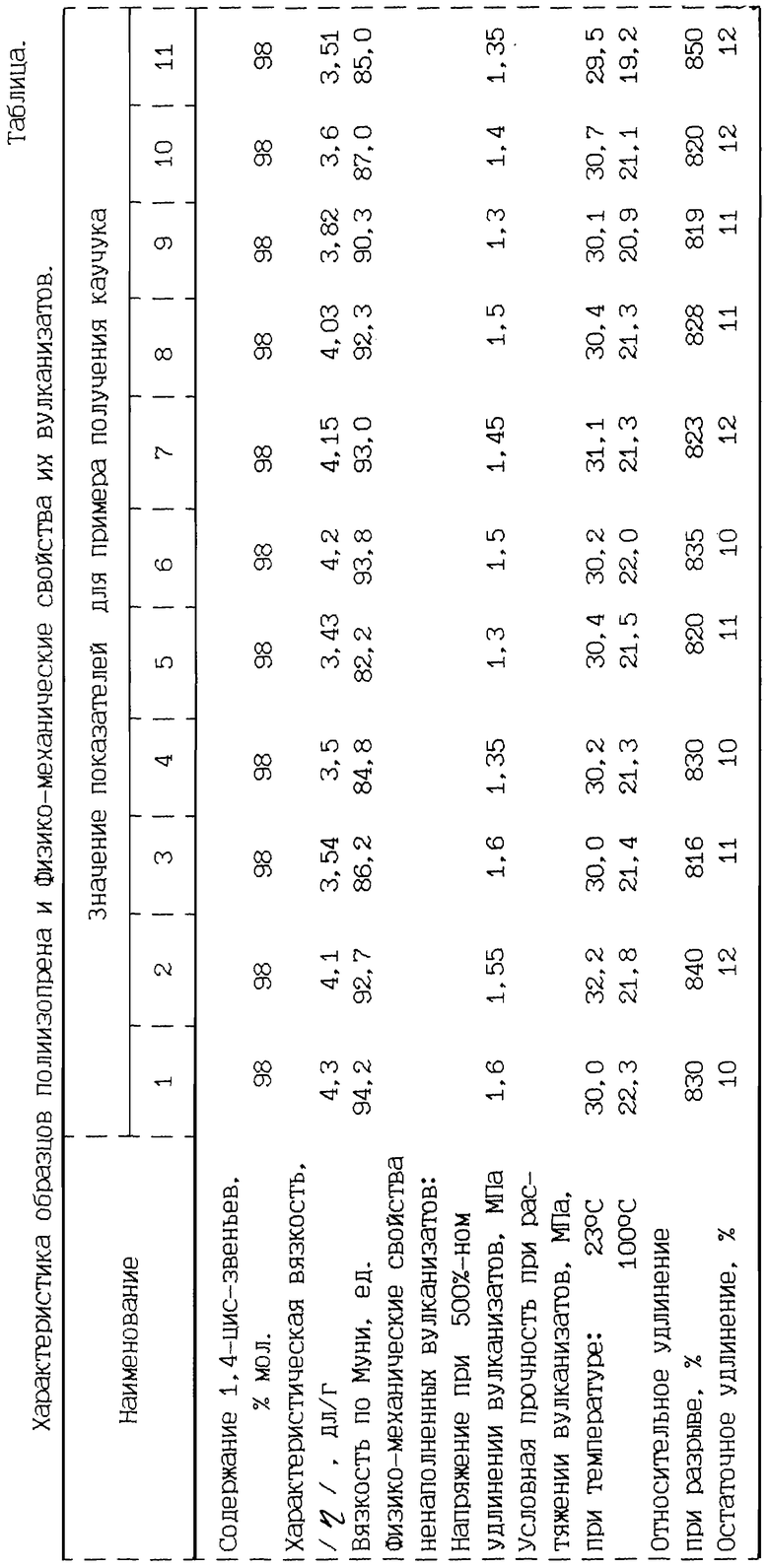

Свойства полиизопрена, полученного по примерам 1-11 и его вулканизатов, приведены в таблице.

Как следует из приведенных данных, свойства полиизопрена, полученного с применением катализатора, содержащего минеральное масло, а также физико-механические свойства его наполненных вулканизатов находятся на уровне соответствующих параметров прототипа.

Таким образом, заявляемый способ позволяет получить катализатор стереоспецифической полимеризации изопрена, обладающий повышенной активностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ПОЛИИЗОПРЕНА | 2015 |

|

RU2578610C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНОВОГО КАТАЛИЗАТОРА ДЛЯ СТЕРЕОСПЕЦИФИЧЕСКОЙ ПОЛИМЕРИЗАЦИИ ИЗОПРЕНА И ЦИС-1,4-ИЗОПРЕНОВЫЙ КАУЧУК, ПОЛУЧЕННЫЙ НА ЭТОМ КАТАЛИЗАТОРЕ | 2017 |

|

RU2645160C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ТИТАНОВОГО КАТАЛИЗАТОРА ДЛЯ СТЕРЕОСПЕЦИФИЧЕСКОЙ ПОЛИМЕРИЗАЦИИ ИЗОПРЕНА | 2011 |

|

RU2479351C1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ИЗОПРЕНА | 1999 |

|

RU2167165C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,4-ЦИС-ПОЛИИЗОПРЕНА | 2010 |

|

RU2439088C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ТИТАН-МАГНИЕВОГО НАНОКАТАЛИЗАТОРА | 2012 |

|

RU2486956C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОЙ ГУТТАПЕРЧИ (ВАРИАНТЫ) | 2001 |

|

RU2196782C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ИЗОПРЕНА | 1994 |

|

RU2092497C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАНТАНОИДНОГО КАТАЛИЗАТОРА ДЛЯ СТЕРЕОСПЕЦИФИЧЕСКОЙ ПОЛИМЕРИЗАЦИИ ИЗОПРЕНА И ЦИС-1,4-ПОЛИИЗОПРЕН, ПОЛУЧЕННЫЙ НА ЭТОМ КАТАЛИЗАТОРЕ | 2019 |

|

RU2693474C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОЙ ГУТТАПЕРЧИ (ВАРИАНТЫ), СИНТЕТИЧЕСКАЯ ГУТТАПЕРЧА (ВАРИАНТЫ) И КОМПОЗИЦИЯ ДЛЯ ЖЕСТКОЙ МЕДИЦИНСКОЙ ПОВЯЗКИ (ВАРИАНТЫ) | 2004 |

|

RU2274644C2 |

Изобретение относится к области получения синтетического изопренового каучука. Описан способ получения катализатора стереоспецифической полимеризации изопрена смешением углеводородных растворов тетрахлорида титана, комплекса триизобутилалюминия с дифенилоксидом и 1,3-пентадиена при мольном соотношении Al:Ti от 0,9:1 до 1,2:1 с последующим добавлением к продукту взаимодействия смеси парафиновых, ароматических и нафтеновых углеводородов, отличающийся тем, что с целью увеличения активности катализатора в качестве смеси парафиновых, ароматических и нафтеновых углеводородов применяется минеральное масло, являющееся индустриальным или трансформаторным, в количестве 0,05-2% от массы суспензии катализатора, смешение проводят при -70-+20°С. Технический результат: способ позволяет повысить активность катализатора и снизить его дозировку в процессе полимеризации, что, в свою очередь, позволяет получать каучук с меньшим содержанием соединений титана без увеличения интенсивности его отмывки от этих соединений. 1 з.п. ф-лы, 1 табл.

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОБУТИЛЕНА | 1998 |

|

RU2139295C1 |

| GB 1408620 A1, 01.10.1975 | |||

| KR 8401830 A1, 22.10.1984. | |||

Авторы

Даты

2005-03-10—Публикация

2003-04-25—Подача