Изобретение относится к области получения полиизопрена, применяемого в производствах шин и РТИ, и может быть использовано в нефтехимической промышленности.

Известен способ управления процессом растворной полимеризации сопряженных диенов на циглеровском катализаторе, проводимой в батарее последовательно соединенных реакторов с мешалками, заключающийся в стабилизации качественного параметра полимера, например, вязкости по Муни или пластичности, изменением расхода катализатора или одного его компонента в реакторы батареи, при этом в последующих за первым реакторах измеряют один из качественных параметров процесса, вязкость по Муни, пластичность, вязкость полимеризатора или концентрацию полимера в растворе, и при его отклонении от заданного значения изменяют подачу катализатора или его компонента в соответствующие реакторы при помощи управляющей машины УМ-1 в зависимости от величины отклонения параметра [1]

Недостатком этого способа является как использование данных физико-механических испытаний полимера с определенной дискретностью и запаздыванием, так и применение в качестве канала управления расхода катализатора или его компонента с изменяющейся активностью, сильно зависящей от соотношения компонентов. Это приводит к перерасходу катализатора и увеличению потерь сырья из-за снижения концентрации полимера (величины сухого остатка) в растворе, повышению выхода олигомеров диеновых углеводородов.

Наиболее близким по своей технической сущности и достигаемому результату является способ полимеризации изопрена в растворе изопентана в присутствии катализатора Циглера-Натта, модифицированного дифениловым эфиром, подаваемым в определенном постоянном отношении к одному из компонентов катализатора, расход которого изменяют в зависимости от вязкости раствора полимера, получаемого при температуре (45 60)oC в двух и более последовательно соединенных реакторах [2]

Недостатком указанного способа полимеризации изопрена является также отсутствие запаса управляемости, неиспользование возможности оптимизации активности самого катализатора, связанное со стабилизацией величин соотношения всех компонентов модифицированного катализатора при различных состояниях активности, подаваемых на полимеризацию продуктов изопрена и возвратного растворителя. Это приводит к перерасходу катализатора, к снижению величины сухого остатка раствора полимера, к нестабильности пласто-эластичных характеристик полимера.

Целью изобретения является снижение расхода катализатора, повышение управляемости процессом и увеличение величины сухого остатка раствора полимера.

Указанная цель достигается тем, что в известном способе полимеризации изопрена в присутствии катализатора Циглера-Натта, модифицированного дифениловым эфиром, включающем изменения расхода катализатора в зависимости от вязкости раствора полимера (величины сухого остатка), дополнительно стабилизируют величину вязкости раствора полимера (величины сухого остатка) изменением расхода дифенилового эфира в пределах (0,05 0,30) моля на один моль алюминиевого или титанового компонента, причем мольное отношение алюминиевого компонента к титановому компоненту выдерживают при этом равным 1,025 1,075.

Расход дифенилового эфира изменяют, предпочтительно, в пределах от 0,10 до 0,20 моля/моль компонента катализатора.

В отличие от известного способа заявляемый способ предусматривает использование дополнительного канала управления процессом, в частности, расхода модификатора эфира, например, дифенилоксида, который предполагается изменять в пределах от 0,05 до 0,30 моля на один моль алюминиевого или титанового компонента, тогда как в известном способе и на всех действующих предприятиях изопреновых каучуков расход эфира выдерживают в пределах от 0,8-0,9 моля до 2 молей на 1 моль компонента, причем эфир дозируют на стабильном уровне, вне зависимости от состояния системы полимеризации, то есть строго определенное количество эфира дозируют совместно с алюминиевым или титановым компонентом в процесс синтеза каталитического комплекса. Например, Е.Чаушеску предлагает оптимальное соотношение эфир (дифенилоксид): алюминиевый компонент, равное 2 1 (моль/моль) [3] и равным 1 1, исходя из экономических соображений.

Кроме того, в отличие от известного способа дозировку эфира изменяют от 0,05 до 0,30 моля на 1 моль компонента катализатора при обязательном избытке компонента катализатора по отношению к титановому.

Это позволяет повысить активность катализатора, а, следовательно, и величину сухого остатка раствора полимера, снизить расход катализатора и облегчить управление процессом за счет использования дополнительного канала управления.

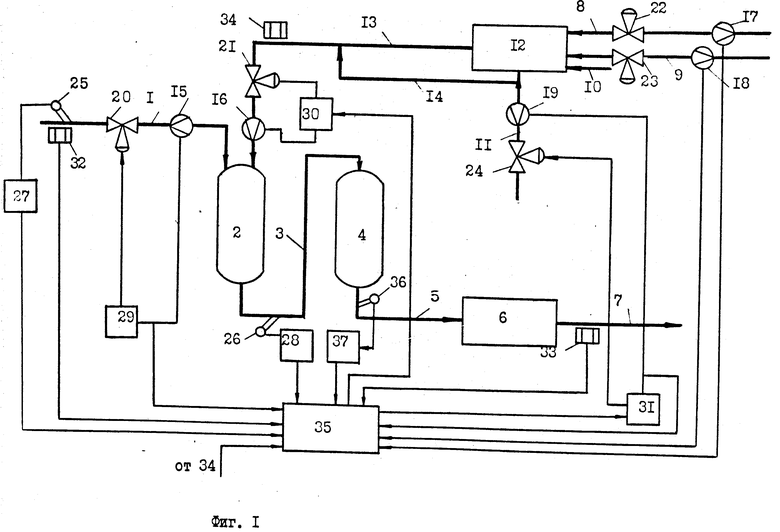

Заявляемый способ полимеризации изопрена осуществляют по схеме, изображенной на чертеже (фиг.1).

Схема содержит: линии 1, 3, 5, 7, 8-11, 13, 14 подачи шихты, раствора полимера, каучука, компонентов катализатора (8 триизобутилалюминия, 9 - тетрахлорида титана, 10 диспергатора, например, пиперилена, 11 - модификатора эфира, например, дифенилоксида), катализатора и модификатора, соответственно; 2,4 реакторы; 6, 12 отделения выделения и сушки каучука, и приготовления каталитического комплекса, измерители 15 19 для измерения расходов шихты, катализатора, триизобутилалюминия, тетрахлорида титана и модификатора эфира, соответственно;

20 24 регулирующие клапаны на линиях шихты, катализатора, триизобутилалюминия, тетрахлорида титана и модификатора эфира, соответственно;

25, 26, 36 термопары на линии шихты и раствора полимера из первого реактора во второй по ходу процесса;

27, 28, 37 преобразователи;

29, 30, 31 регулирующие блоки (регуляторы) на расходах шихты, катализатора и модификатора;

32, 33, 34 хроматографы анализаторы на шихте, каучуке и катализаторе;

35 управляющее устройство.

Способ полимеризации изопрена осуществляют следующим образом.

Углеводородную шихту по линии 1 подают в реактор 2, куда вводят по линии 13 катализатор, состоящий из триизобутилалюминия, тетрахлорида титана, модификатора дифенилоксида, а в некоторых случаях и пиперилена.

Раствор полимера из реактора 2 по линии 3 направляют в реактор 4, затем по линии 5 выводят на выделение и сушку каучука в отделение 6, откуда каучук по линии 7 подают на склад. Информацию о состоянии процесса полимеризации изопрена, состава шихты и катализатора и качестве каучука направляют при помощи датчиков 15, 16, 17, 18, 19, 32, 33, 34, 35, 25, 26, 36 в управляющее устройство 35. В устройстве 35 вырабатывается управляющие воздействия на клапаны 21, 22, 23 и 19, а также на клапаны на линиях подачи хладоносителя на охлаждение шихты и в рубашку реакторов (эти клапаны на схеме не показаны, схема управления ими аналогична используемой в известном способе).

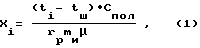

Из уравнения теплового баланса конверсия изопрена будет равна:

где

Xi общая конверсия изопрена на выходе из i-того реактора, доли ед.

ti, tш температура в i-том реакторе и температура шихты, oC

Cпол теплоемкость раствора полимера на выходе из i-того реактора, ккал/кгoC

rp теплота образования полимера, ккал/кг

mи содержание изопрена в шихте, доли ед. μ = 1 - η, где η - теплопотери в окружающую среду, доли ед.

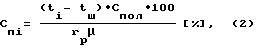

Тогда сухой остаток Cп раствора полимера будет равен:

В связи с этим из области качественных параметров состояния раствора полимера, характеризующихся, например, вязкостью раствора, его температурой, конверсией мономера, величиной сухого остатка раствора полимера, выбираем параметр, измерение которого не представляет сложности. Таким параметром является температура раствора полимера. Зная температуру шихты, мы легко вычисляем в управляющем устройстве 35 величину сухого остатка раствора полимера. Эту величину мы и стабилизируем на заданном уровне путем воздействия на расход катализатора клапан 21, на расходы хладоносителя в холодильник шихты и в рубашки реакторов 2 и 4, а также на расход модификатора эфира (клапан 24) и расходы триизобитулалюминия (клапан 22) или тетрахлорида титана (клапан 23).

При этом налагают ограничения:

на расход или дозировку катализатора Дк, то есть Дк≅Дкз (3)

на расход триизобутилалюминия GA

1,025 Gtx≅GA≅1,075Gtx, (4)

где

Gtx расход тетрахлорида титана, моль/ч, GA=(моль/ч)

на расход модификатора эфира Gэ

0,05GA≅Gэ≅0,30GA, (5)

где

Gэ расход эфира, моль/ч

на температуру шихты tш, например

-5≅tш≅+5(oC), (6)

на температуру процесса полимеризации в реакторе 4:

t2≅65oC, (7)

на концентрацию изопрена в шихте

Cиш≅20 мас. (8)

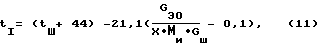

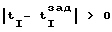

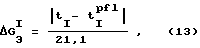

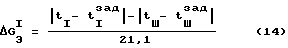

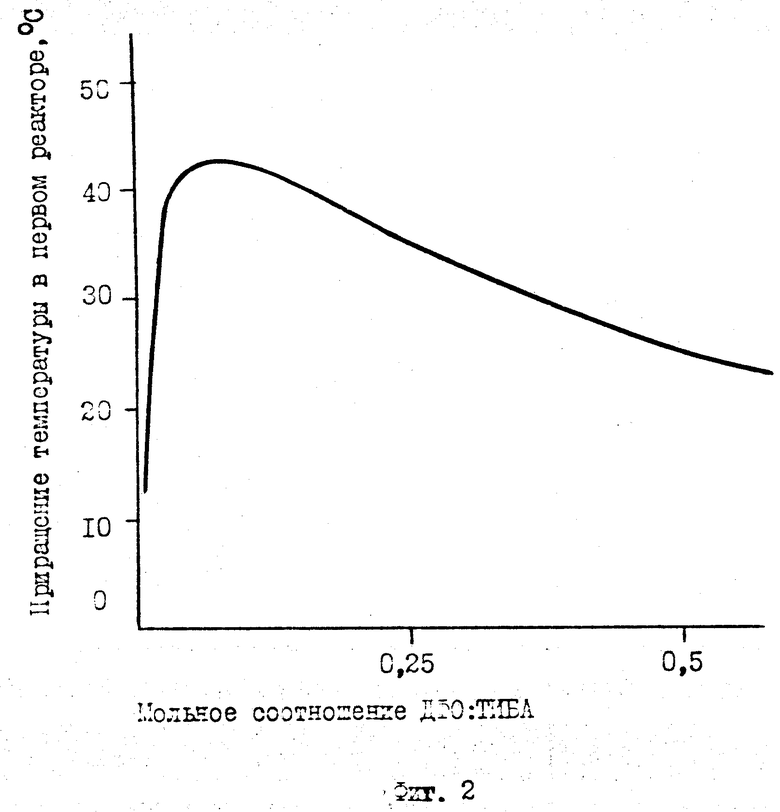

При отклонении температуры полимеризации в первом по ходу процесса реакторе от заданного значения при полном использовании известных каналов управления воздействуют на клапан на линии расхода модификатора. Управляющее воздействие при этом рассчитывают, исходя из зависимости приращения температуры в 1-ом реакторе от расхода модификатора эфира, представленной на фиг. 2. Полученная нами зависимость показывает на вероятное наличие второго экстремума активности катализатора от содержания эфира. При условии интерполяции представленной зависимости приращения температуры, в первом реакторе каскада:

Δt = tI- tШ= 44 -21,1(GЭ- 0,1), (9)

то есть tI= tШ+ 44 -21,1(G

где

G

или

где

Gэо расход эфира, кг/ч

Gш расход шихты, т/ч

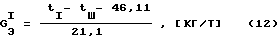

Удельный расход модификатора эфира из уравнения (9) равен

Так как управление проводим при условии, что tI- t получим необходимое приращение величины G

получим необходимое приращение величины G

или в общем виде

Пример 1 (контрольный)

Полимеризацию изопрена осуществляют по известному способу. На полимеризацию изопрена подают 40 т/ч шихты с содержанием изопрена 16,5 мас. Полимеризацию проводят в двух последовательно соединенных реакторах объемом по 20 м3 каждый.

Основные показатели процесса;

температура шихты, oC -3,0

интервалы измерения температуры шихты, oC от -5 до +1,0

температура в 1-ом реакторе, oC 43±5

температура во втором реакторе, oC 54,4±3

расход катализатора, л/ч 273

дозировка катализатора, от массы изопрена 0,42±0,05

концентрация катализатора, *г/л 100

мольное соотношение компонентов катализатора ТИБА TiClч эфир пиперилен 1 1 1,0 0,36

конверсия изопрена, 78,0

сухой остаток раствора полимера мас. 12,9

выработка полимера, т/ч 5,16

выход олигомеров изопрена, в от массы изопрена 0,65

расход изопрена, кг/т каучука 1023

расходы, кг/т каучука

ТИБА 2,70

TiClч 2,60

Дифенилового эфира 2,45

пиперилена 0,34

Точность выдерживания величины сухого остатка раствора полимера,мас - ±0,7

*в расчете на 1-ый и 2-ой компоненты, то есть на ТИБА и TiClч

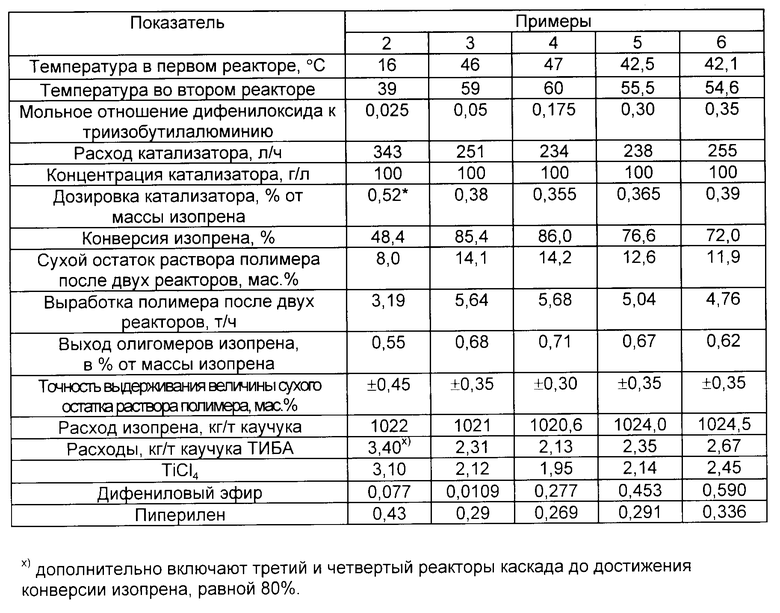

Примеры 2 6.

Процесс полимеризации изопрена осуществляют по предлагаемому способу.

На полимеризацию изопрена подают 40 т/ч шихты с содержанием изопрена 16,5 мас. Расход дифенилоксида изменяют в пределах от 0,025 до 0,35 моля/моль триизобутилалюминия. Во всех примерах температуру шихты выдерживают равной минус 3oC. Мольное соотношение ТИБА TiClч 1,05 1,0

Основные показатели процесса представлены в таблице.

Пример 7.

Полимеризацию изопрена осуществляют в лабораторных условиях по предлагаемому способу. Содержание изопрена в шихте составляет 14,2 мас. дозировку катализатора выдерживают равной 0,75% (в расчете на TiClч). Мольное соотношение компонентов катализатора ТИБА ДФО равно 1 0,2, а ТИБА TiClч изменяется от 1,0 1,0 до 1,12 1,0. Температуру полимеризации выдерживают равной 26oC.

При этом достигнута конверсия изопрена:

Мольное соотношение Конверсия

ТИБА к TiClч изопрена,

1,000 74,6

1,025 77.0

1,050 80,2

1,075 87,9

1,100 64,1

1,120 45,3

Как видно, оптимальное мольное отношение ТИБА к TiClч лежит в пределах от 1,025 до 1,075.

Пример 8.

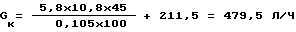

Полимеризацию изопрена осуществляют по предлагаемому способу. При нагрузке по шихте 45 т/ч на каскад из двух реакторов и содержание изопрена в шихте 16,3 мас. зафиксированы следующие значения управляющих воздействий на верхнем уровне их ограничений:

расход хладагента на пропановый испаритель холодильник на линии охлаждения шихты составил 0,55 Гкал/т каучука, а температура шихты минус 5oC;

расход катализатора (титанового и алюминиевого компонентов) составил 5,8 кг/т каучука утвержденную норму расхода, при этом мольное отношение ТИБА к TiClч равнялось 1,03, а мольное соотношение ТИБА ДФО 1 0,3, концентрация катализатора 105 г/л раствора, расход ДФО 1 кг/т каучука;

температура в первом реакторе каскада составила 30oC, во втором 45oC, величина сухого остатка раствора полимера 10,8 мас.

По известному способу изменение управляющих воздействий свелось бы к превышению нормы расхода катализатора до достижения заданной температуры во втором реакторе.

Пусть заданная температура во втором реакторе равна 60oC, тогда

ΔGк= G

где

G

Следовательно, для доведения температуры во втором реакторе от 45 до 60oC необходимо повысить расход катализатора до

то есть удельный расход катализатора составит 8 кг/т каучука.

По предлагаемому способу полимеризации после достижения удельного расхода катализатора, равного 5,8 кг/т каучука (норме расхода катализатора), определяем величину необходимого изменения удельного расхода модификатора-эфира по уравнению (13) для достижения заданной температуры в первом реакторе:

каучука

где t

Тогда Gэ= G

Изменяем расход модификатора от 1,0 до 0,28 кг/т каучука, получаем t

При этом сухой остаток раствора полимера будет равен 14,5 мас. Следовательно, снижение дозировки ДФО в комплексе с 1,0 до 0,29 кг/т каучука позволило сэкономить катализатора 8,0 5,8 2,2 кг/т каучука и 0,71 кг ДФО/т каучука.

Как видно из примеров, внедрение предлагаемого способа полимеризации изопрена позволяет снизить на (20 25)% расход катализатора, повысить на (10 15)% величину сухого остатка и улучшить управляемость за счет дополнительного канала управления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛИМЕРИЗАЦИИ ИЗОПРЕНА | 1999 |

|

RU2167165C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2004 |

|

RU2270839C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1994 |

|

RU2071481C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ КАУЧУКОВ | 2007 |

|

RU2339652C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1994 |

|

RU2092498C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1994 |

|

RU2096423C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНОВОГО КАУЧУКА | 1992 |

|

RU2071964C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ТИТАНОВОГО КАТАЛИЗАТОРА ДЛЯ СТЕРЕОСПЕЦИФИЧЕСКОЙ ПОЛИМЕРИЗАЦИИ ИЗОПРЕНА | 2011 |

|

RU2479351C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1993 |

|

RU2049795C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1995 |

|

RU2101297C1 |

Использование: в производстве шин и РТИ, в нефтехимической промышленности. Сущность: способ полимеризации изопрена в растворе в присутствии катализатора Циглера-Натта, модифицированного дифениловым эфиром, включающий изменения расхода катализатора в зависимости от вязкости раствора полимера /величины сухого остатка/, основан на стабилизации величины раствора полимера /величины сухого остатка/ изменением расхода дифенилового эфира в пределах /0,05 - 0,30/ моля на один моль алюминиевого или титанового компонента, причем мольное отношение алюминиевого компонента к титановому компоненту выдерживают при этом равным 1,-025 - 1,075. Дифениловый эфир, предпочтительно, изменяют в пределах /0,10 - 0,20/ моля/моль алюминиевого или титанового компонента катализатора. 1 табл., 2 ил.

Способ полимеризации изопрена в растворе изопентана в присутствии катализатора Циглера Натта, модифицированного дифениловым эфиром, включающий изменения расхода катализатора в зависимости от вязкости раствора полимера (величины сухого остатка), отличающийся тем, что стабилизируют величину вязкости раствора полимера (величину сухого остатка) изменением расхода дифенилового эфира в пределах 0,05 0,30 моль/моль алюминиевого или титанового компонента, причем молярное отношение алюминиевого компонента к титановому компоненту выдерживают при этом 1,02 1,075.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для формирования изделий из термопластов | 1974 |

|

SU475276A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кирпичников П.А | |||

| и др | |||

| Альбом технологических схем основных производств промышленности синтетического каучука | |||

| - М.: Химия, 1983, с.128 - 135 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Чаушеску Е | |||

| Стереоспецифическая полимеризация изопрена | |||

| - М.: Химия, 1981, с.179. | |||

Авторы

Даты

1997-10-10—Публикация

1994-08-09—Подача