Изобретение относится к области получения изопренового каучука, применяемого в производстве шин и РТИ, и может быть использовано в нефтехимической промышленности.

Известен способ полимеризации изопрена в растворе изопентана в присутствии катализатора Циглера-Натта, синтезированного из алюминий-органического компонента и тетрахлорида титана, и модифицированного дифениловым эфиром, подаваемым в определенном постоянном отношении к одному из компонентов катализатора, расход которого изменяют в зависимости от вязкости раствора полимера, получаемого при температуре 45-60oC в двух и более последовательно соединенных реакторах, причем как титановый компонент, так и модифицированный алюминийорганический компонент вводят на синтез катализатора в растворе толуола [Кирпичников П.А. и др. Альбом технологических схем основных производств промышленности синтетического каучука. - М.: Химия, 1983, с. 128-135].

Недостатком этого способа является отсутствие запаса управляемости процесса синтеза самого катализатора, вызванное стабилизацией величин соотношения всех компонентов катализатора, при различных состояниях активности продуктов, подаваемых на полимеризацию изопрена, а также трудностью чисто технологического характера, связанной как с большим содержанием толуола в растворе полимера и значительными затратами пара на дегазацию каучука, так и неэффективностью распределения катализатора в реакционном объеме реакторов каскада полимеризации. Концентрация катализатора в толуольном растворе достигает 100-120 г/л. Это приводит к перерасходу катализатора, к снижению величины сухого остатка раствора полимера, колебаниям пластоэластических характеристик полиизопрена, а также завышению расхода водяного пара на дегазацию каучука.

Наиболее близким по своей технической сущности и достигаемому результату к заявляемому способу является способ полимеризации изопрена в растворе изопентана в присутствии катализатора Циглера-Натта, синтезированного из тетрахлорида титана и алюминийорганического катализатора, модифицированного эфиром, например дифенилоксидом, подаваемым в количестве от 0,05 до 0,30 моля/моль алюминиевого или титанового компонента, вводимых в реакционную зону в углеводородном растворителе, причем полярное отношение алюминиевого компонента к титановому компоненту выдерживают в пределах 1,02-1,075 [патент РФ N 2092497, C 08 F 136/08, 1997].

Этот способ обладает большими преимуществами по сравнению с известными способами, позволяет повысить величину сухого остатка раствора полимера и снизить расход пара.

Однако он также, как и известные способы, предусматривает использование только толуола для компонентов катализатора, и концентрация катализатора в толуоле составляет 105 г/л, что затрудняет распределение катализатора в реакционном объеме реакторов и вызывает сложности при дегазации каучука из-за значительных содержаний толуола в растворе полимера, достигающих 10-12 мас. %, что требует высоких температур дегазации и способствует перерасходу водяного пара. Нет еще высокой однородности пластоэластических свойств полимера, имеют место значительные потери толуола с крошкой каучука и его выбросы в атмосферу.

Задачей изобретения является снижение расхода катализатора, уменьшение расхода пара на дегазацию каучука, повышение его однородности и улучшение экологии производства.

Указанная задача решается тем, что в известном способе полимеризации изопрена в растворе изопентана в присутствии катализатора Циглера-Натта, синтезированного из тетрахлорида титана и алюминийорганического катализатора, модифицированного эфиром, подаваемым в количестве от 0,05 до 0,30 моля/моль алюминиевого или титанового компонента, и вводимого в реакционную зону в углеводородном растворителе дополнительно, используют в качестве углеводородного растворителя для компонентов катализатора парафиновые и ароматические углеводороды или их смеси, причем алюминиевый компонент катализатора вводят на синтез катализатора в парафиновом или ароматическом углеводороде или в смеси, содержащей парафиновый и ароматический углеводороды, в массовом соотношении от 50:50 до 80:20, а титановый компонент катализатора вводят на синтез в парафиновом углеводороде и катализаторный раствор перед введением в реакционную зону полимеризации изопрена разбавляют изопентаном до концентрации 30-50 г/л.

В качестве парафинового углеводорода выбирают, например, изопентан, гексан, гексановую или гептан-гексановую фракции, парафиновое масло, а в качестве ароматического углеводорода - толуол, бензол, ароматическое масло.

В отличие от известного способа заявляемый способ предусматривает уменьшение расхода толуола на синтез катализатора минимум в два раза, например, при полной замене толуола для приготовления раствора титанового компонента парафиновым углеводородом, что приведет к снижению расхода пара на дегазацию каучука и улучшению экологии производства за счет уменьшения потерь толуола с крошкой каучука, выводимой на сушку. Кроме того, разбавление катализатора изопентаном до концентрации 30-50 г/л (против 100-120 г/л в известном способе) позволит более эффективно использовать сам катализатор, лучше распределив его в реакционном объеме реакторов, благодаря чему расход катализатора снижают на 10-20%, стабилизируют пластоэластические свойства полиизопрена.

Например, разброс вязкости по Муни каучука внутри брикета уменьшится на 2-3 ед.

Полная замена толуола, используемого для приготовления алюминиевого компонента, модифицированного эфиром, может привести к исключению толуола из катализаторного раствора при применении в качестве растворителей катализатора парафиновых углеводородов.

Эта замена может вызвать образование мелкодисперсной каталитической системы, но этого можно избежать при использовании высококипящих парафиновых углеводородов.

При синтезе алюминийорганического соединения в смеси ароматического и парафинового углеводородов в соотношении от 50:50 до 80:20 по массе можно исключить толуол частично.

В последнем случае используют тогда смесь, например, толуола и изопентана, толуола и гексана, гексан-гептановой фракции, или толуола и тяжелокипящего парафинового углеводорода. В любом случае в отличие от известного способа этими приемами способствуют полному или частичному исключению толуола, применяемого для получения алюминий-органического катализатора, модифицированного эфиром.

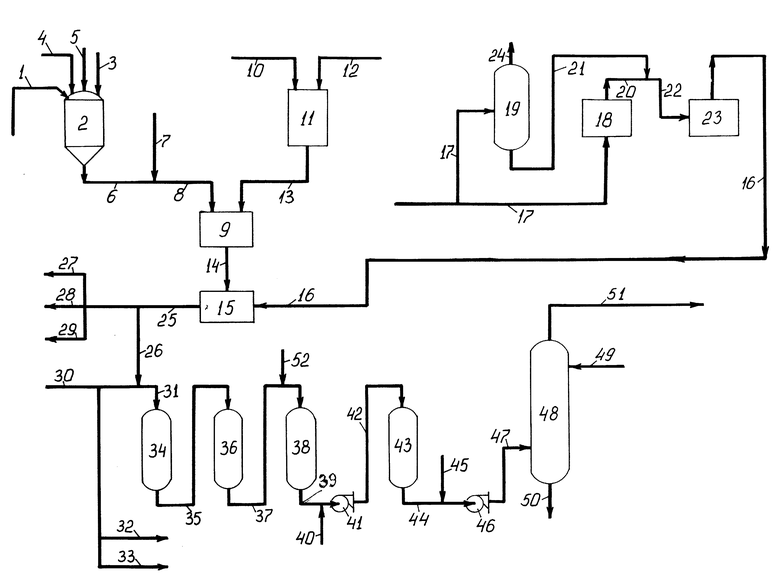

Заявляемый способ полимеризации изопрена осуществляют, например, по схеме, изображенной на чертеже.

Схема содержит: линии 1, 3, 4 и 5 подачи парафинового и/или ароматического углеводорода, алюминиевой пудры или порошка, изобутилена и водорода в реактор синтеза алюминийсодержащего компонента катализатора; 6, 7 и 8 - подачи алюминийсодержащего компонента, эфира и эфирата в реактор синтеза катализатора; 10, 12 и 13 - подачи тетрахлорида титана, парафинового углеводорода и титанового компонента катализатора; 16, 17, 20, 21, 22 - подачи изопентана на разбавление катализатора; 2, 9, 11, 18, 19 и 23 - реактор синтеза алюминийсодержащего компонента, 9 - реактор синтеза катализатора, 11 - аппарат для приготовления раствора титанового компонента, 18 - осушитель, загруженный цеолитами, 19 - колонна для азеотропной осушки изопентана, 23 - алюмогелевый осушитель для изопентана: 15 - смеситель, 34, 36, 38 - реакторы полимеризации изопрена, 41 - смеситель, 43 - аппарат для стабилизации полиизопрена антиоксидантом, 46 - смеситель, 48 - отмывная колонна.

Линии 14, 25, 26, 27, 28, 29 - подачи катализатора, модифицированного эфиром; 30, 31, 32, 33 - подачи охлажденной углеводородной шихты; 31, 35, 37, 39, 42, 44, 47 и 51 - подачи раствора полимера: 40 и 52 - подачи антиоксиданта; 45 и 49 - подачи воды на отмывку раствора полимера от остатков катализатора; 50 - вывода отработанной промывной воды.

Парафиновый и/или ароматический углеводороды (изопентан, толуол, бензол, парафиновые и/или ароматические масла, гексан, гексановая или гептан-гексановая фракция, например) по линии 1 подают в реактор 2 синтеза алюминийсодержащего компонента катализатора, куда по линиям 3, 4 и 5 направляют алюминиевую пудру, изобутилен и водород соответственно. При температуре 160-180oC и давлении 1,5 - 2,0 МПа осуществляют синтез триизобутилалюминия, который выводят по линии 6 на очистку от шлама (на схеме не показано). Очищенный алюминийсодержащий компонент катализатора смешивают с эфиром, например дифенилоксидом, подаваемым по линии 7, растворенным в углеводородном растворителе парафинового и/или ароматического строения, и по линии 8 полученный эфират триизобутилалюминия после охлаждения (на схеме не показано) подают в реактор 9 синтеза катализатора Циглера-Натта. Титановый компонент катализатора, например тетрахлорид титана, по линии 10 направляют в аппарат 11, куда также подают парафиновый углеводород (изопентан, гексан, гексановую фракцию, парафиновые масла, жидкие парафины и т.д) по линии 12. Полученный раствор титанового компонента в парафиновом углеводороде после охлаждения (на схеме не показано) по линии 13 также направляют в реактор синтеза катализатора Циглера-Натта, который осуществляют при температуре от минус 70oC до минус 18oC при соотношении алюминиевый компонент: титановый компонент в пределах 1,025-1,075:1,0 по массе (охлаждение реактора 9 на схеме также не показано).

В отличие от известного способа даже замена толуола парафиновым углеводородом только на стадии получения раствора тетрахлорида титана позволяет снизить потери ароматического углеводорода и тепловые затраты на дегазацию каучука, улучшить технологию.

При условии же замены толуола и при приготовлении раствора алюминийорганического катализатора парафиновым углеводородом можно полностью исключить использование толуола на стадии приготовления катализатора.

Катализатор Циглера-Натта, модифицированный эфиром, выводят по линии 14 из реактора 9 в смеситель-разбавитель 15, где смешивается с изопентаном, подаваемым по линии 16.

Предварительно этот изопентан вводят по линиям 17 на очистку от влаги на цеолитах типа NaX в аппарате 18 или в колонне азеотропной осушки 19 и по линиям 20 или 21 и далее по линии 22 направляют при необходимости на очистку от микропримесей в алюмогелевый осушитель 23 и затем по линии 16 подают в аппарат 15 на смешение с модифицированным катализатором Циглера-Натта. Отогнанные из колонны азеотропной осушки изопентана углеводороды и воду направляют на переработку по линии 24. Разбавленный изопентаном модифицированный катализатор Циглера-Натта до содержания 30-50 г/л подают по линии 25 и далее по линиям 26-29 на смешение с охлажденной углеводородной шихтой, содержащей 15-25 мас.% изопрена в растворе изопентана, направляемой по линиям 30 и далее по линиям, например, 31, 32 и 33 на полимеризацию в реакторы каскадов полимеризации.

В отличие от известного способа разбавлением катализаторного раствора изопентаном до 30-50 г/л достигают более эффективного распределения катализатора в реакционном объеме реакторов каскада, повышают эффективность использования катализатора, что приводит к снижению расхода катализатора на 15-25%, уменьшению величины разброса вязкости по Муни на 1,5-5,0 ед. в брикетах каучука, а также к экономии растворителей для катализатора и водяного пара для дегазации каучука. С целью уменьшения доли изопентана, вводимого с шихтой, повышают концентрацию мономера в изопентане, что способствует сохранению баланса по изопентану.

Углеводородную шихту смешивают с катализатором в верхней части реактора 34 (на схеме показана только одна цепочка по переработке шихты). Температуру шихты выдерживают предпочтительно в пределах от минус 5oC до плюс 5oC, а температуру в первом реакторе 34 каскада полимеризации в пределах 35-45oC.

Раствор полимера из реактора 34 по линии 35 выводят во второй реактор 36 каскада, откуда по линии 37 подают в третий реактор 38 (в каскаде полимеризации могут одновременно работать, например, от 2 до 4 реакторов для полимеризации изопрена). Из реактора 38 раствор полимера по линии 39 выводят на стадию стабилизации полиизопрена антиоксидантом, подаваемым по линии 40 на всас безобъемного смесителя 41, затем по линии 42 в аппарат объемного типа для стабилизации (его конструкцию выбирают аналогичной реакторам 34, 36 и 38) полиизопрена объемного типа, откуда по линии 44 направляют на отмывку от остатков катализатора. При необходимости перед стадией стабилизации полиизопрена могут осуществлять стадию собственно дезактивации процесса полимеризации путем введения стоппера. В нашем варианте описания дезактивацию осуществляют путем введения антиоксиданта. Раствор полимера смешивают далее с водой, подаваемой по линии 45, в безобъемном смесителе 46 и по линии 47 направляют в отмывную колонну 48 (или другой аппарат объемного типа). Дополнительно в стадию отмывки полиизопрена от остатков катализатора подают по линии 49 также обессоленную и обескислороженную воду. Воду из стадии отмывки выводят по линии 50 на переработку, а отмытый раствор полимера по линии 51 подают на усреднение, дегазацию и сушку каучука (на схеме не показано).

Для осуществления операции включения в каскад полимеризации или исключения из него реактора полимеризации по линии 52 при необходимости подают антиоксидант (раствор в углеводородном растворителе или дисперсию).

Тогда реактор 38 используют для стабилизации полимера антиоксидантом. Если же антиоксидант подают по линии 40, тогда реактор 38 используют для полимеризации изопрена.

Способ полимеризации изопрена иллюстрируют следующими примерами.

Пример 1 (контрольный).

Полимеризацию изопрена осуществляют по известному способу (по прототипу) в лабораторных условиях. Содержание изопрена в шихте 14,2 мас.%, дозировку катализатора выдерживают равной 0,75% от массы изопрена.

Концентрация катализатора 110 г/л. Растворитель катализатора - толуол, то есть катализатор получен при сливе эфирата ТИБА в толуоле и TiCl4 в толуоле. Мольное соотношение компонентов катализатора:

триизобутилалюминий (ТИБА): дифенилоксид (ДФО) равно 1,0:0,2,

триизобутилалюминий (ТИБА): тетрахлорид титана (TiCl4) равно 1,025:1,0.

Температура слива минус 18oC. При этом достигнуты показатели:

Температура полимеризации, oC - 25

Конверсия изопрена, % - 77,0

Величина сухого остатка раствора полимера, мас.% - 10,93

Молекулярная масса полимера, М•10-3 - 690

Растворимость полимера в бензоле, % - 95,0

Содержание углеводородов в дегазированном каучуке, мас.% - 0,45

Пример 2 (контрольный).

Полимеризацию изопрена осуществляют по известному способу. При нагрузке по шихте 45 т/ч на каскад из двух реакторов объемом 20 м3 каждый и содержании изопрена в шихте 16,3 мас.% достигают следующих результатов:

Температура полимеризации, oC: в первом реакторе 45,5; во втором реакторе 59,8.

Температура шихты, минус 5oC.

Расход катализатора (титановый и алюминиевый компоненты в растворе толуола) концентрацией 105 г/л раствора, 5,8 кг/т каучука.

Мольное отношение ТИБА: TiCl4 1,03.

Мольное соотношение ТИБА : ДФО 1:0,3.

Расход ДФО, 0,29 кг/т каучука.

Величина сухого остатка раствора полимера, 14,5 мас.%.

Расход толуола с катализаторным раствором, 48,4 кг/т каучука.

Потери толуола при регенерации растворителя (с кубовыми остатками и с крошкой каучука), 28,0 кг/т каучука.

Расход водяного пара на дегазацию каучука, 2,1 Гкал/т каучука.

Содержание углеводородов в дегазированном каучуке, 45 мас.%.

Вязкость по Муни каучука 77,5 ± 3,5.

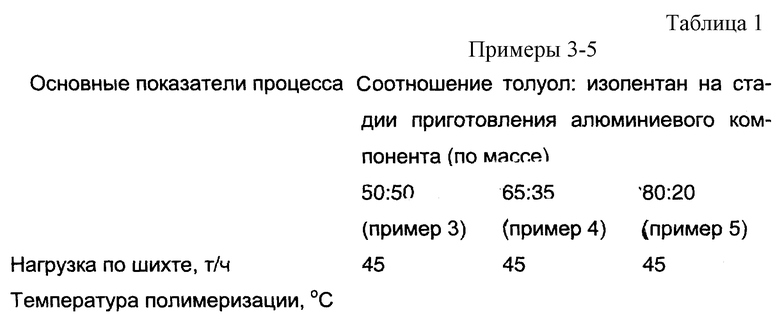

Примеры 3 - 5.

Полимеризацию изопрена осуществляют по предлагаемому способу. В качестве растворителя алюминийорганического компонента катализатора используют смесь толуола с изопентаном, а в качестве растворителя для титанового компонента катализатора используют изопентан.

Синтез алюминийорганического катализатора проводят по известному способу в толуоле, дифенилоксид разбавляют изопентаном и направляют на приготовление эфирата ТИБА. Титановый компонент в изопентане сливают с эфиратом ТИБА в смеси толуола с изопентаном при температуре минус 70oC. Полученный катализатор с концентрацией 50 г/л направляют в реакторы каскада полимеризации. Содержание изопрена в шихте 16,3 мас.%, температура шихты минус 5oC. В каскаде 2 реактора объемом 20 м3 каждый (основные показатели процесса показаны в табл.1).

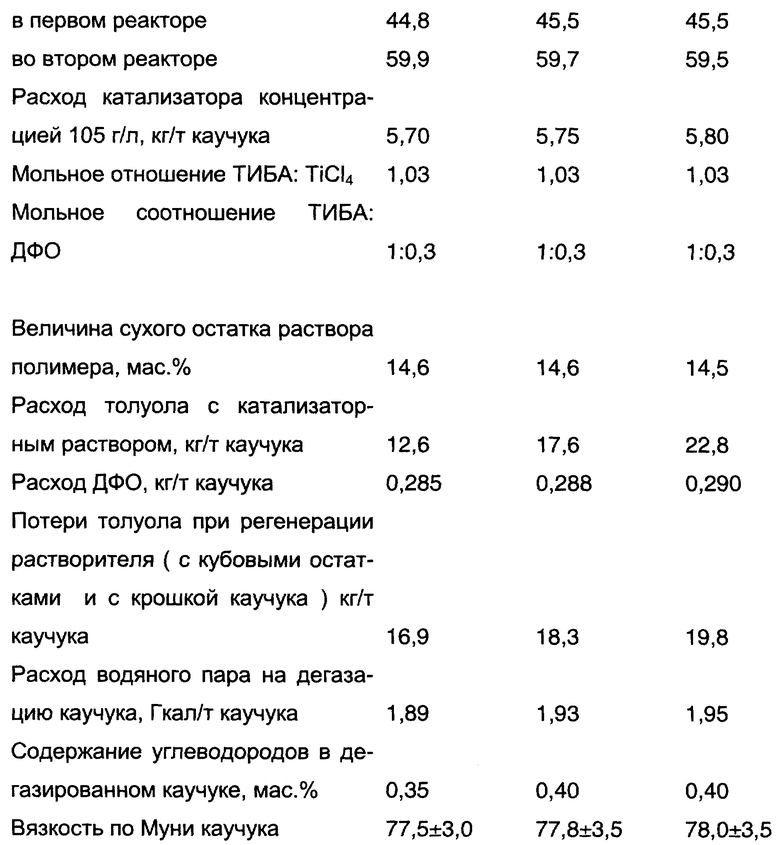

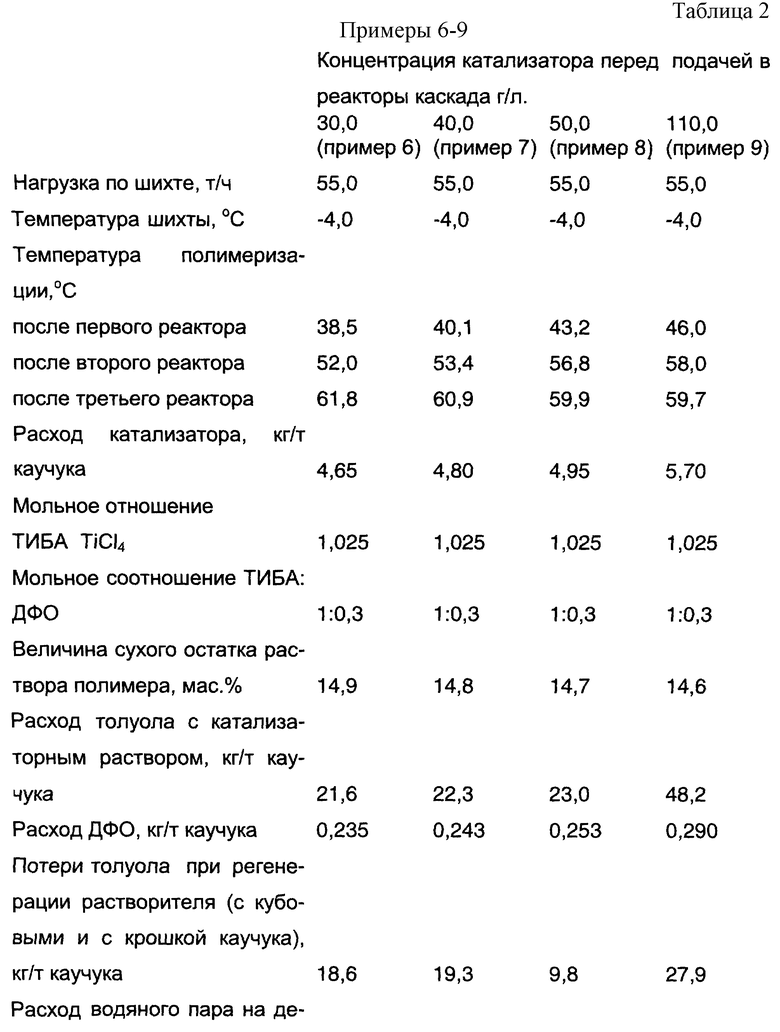

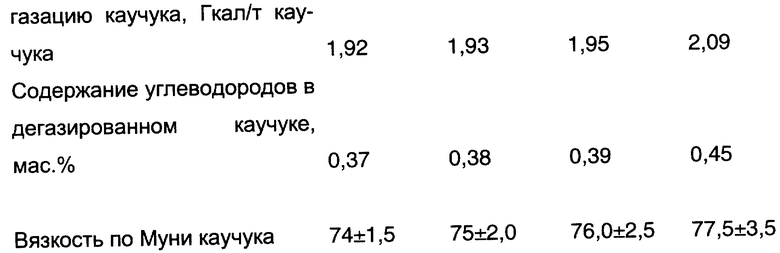

Примеры 6-9. Полимеризацию изопрена проводят по предлагаемому способу (примеры 6-8) и по известному способу (пример 9). При ведении процесса по предлагаемому способу в качестве растворителя алюминиевого компонента используют толуол, в качестве растворителя титанового компонента изопентан. Количество реакторов в каскаде - 3, объем каждого реактора 20 м3. Нагрузка по шихте 55 т/ч, содержание изопрена в шихте 17 мас.%. Катализаторный раствор с концентрацией катализатора 110 г/л разбавляют изопентаном перед подачей в реакторы каскада до 30-50 г/л при проведении предлагаемого способа. По известному способу (пример 9) катализаторный раствор не разбавляют изопентаном, а подают непосредственно в реакторы. Во всех случаях в катализатор вводят четвертый компонент дипроксид (5 мас.% от ТИБА). (табл. 2 к примерам 6-9).

Пример 10.

Полимеризацию изопрена осуществляют по предлагаемому способу в лабораторных условиях. Содержание изопрена в шихте 14,2 мас.%. В качестве растворителя компонентов катализатора используют нефрас полимеризационной чистоты (ТУ 38.1011228-90). Мольное соотношение компонентов катализатора при сливе: ТИБА: TiCl4 выдерживают равным 1,025:1,0, а ТИБА : ДФО - 1:0,2. Температуру слива компонентов катализатора также, как и в примере 1, выдерживают минус 18oC.

Дозировка катализатора 0,70% от массы изопрена.

Концентрацию катализатора в растворе выдерживают 50 г/л добавлением изопентана.

При этом достигают следующих показателей:

Температура полимеризации, oC - 25

Конверсия изопрена, % - 76,9

Величина сухого остатка раствора полимера, мас.% - 10,9

Молекулярная масса полимера, М•10-3 - 630

Растворимость в бензоле, % - 96,3

Содержание углеводородов в дегазированном каучуке, мас.% - 0,15

Пример 11.

Полимеризацию изопрена осуществляют по предлагаемому способу в лабораторных условиях. В качестве растворителя для алюминийорганического компонента катализатора используют смесь нефраса (ТУ 38.1011228-90, марка П-1-65/75) с бензолом в массовом соотношении 50:50, а титановый компонент катализатора вводят в изопентане. Содержание изопрена в шихте 14,2 мас.%, концентрацию катализатора в углеводородном растворе доводят до 30 г/л путем разбавления изопентаном, температура слива компонентов катализатора минус 70oC. Дозировка катализатора 0,65% от массы изопрена.

При этом достигают следующих показателей:

Мольное соотношение ТИБА: TiCl4 - 1,03:1,0

Мольное соотношение ТИБА: ДФО - 1:0,2

Температура полимеризации, oC - 25

Конверсия изопрена, % - 80,3

Величина сухого остатка раствора полимера, мас.% - 11,4

Молекулярная масса полимера, М•10-3 - 580

Растворимость полимера в бензоле, % - 97,2

Содержание углеводородов в дегазированном каучуке, мас.% - 0,21

Как видно из приведенных примеров, полимеризацией изопрена по предлагаемому способу достигают снижения расхода катализатора на 13-18%, уменьшают потери толуола на 8,1 - 9,3 кг/т каучука, либо исключают толуол полностью, уменьшают содержание углеводородов в дегазированном каучуке на 0,06 - 0,3 мас. %, что существенно улучшает экологию производства. Кроме того, снижают энергозатраты на 0,14 - 0,21 Гкал/т каучука и повышают однородность получаемого каучука, снижая разброс вязкости по Муни на 1,0 - 2,0 ед.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ПОЛИИЗОПРЕНА | 2015 |

|

RU2578610C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ПОЛИМЕРОВ | 1999 |

|

RU2161631C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИИЗОПРЕНА | 2001 |

|

RU2184123C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕН-ПРОПИЛЕНОВОГО КАУЧУКА | 2000 |

|

RU2171818C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНОВОГО КАУЧУКА | 2003 |

|

RU2255096C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ | 2008 |

|

RU2372357C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ | 1999 |

|

RU2148591C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ДИЕНОВОГО КАУЧУКА | 2003 |

|

RU2263121C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИБУТАДИЕНА | 1996 |

|

RU2095374C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1998 |

|

RU2151777C1 |

Изобретение относится к области получения изопренового каучука, применяемого в производстве шин и РТИ, и может быть использовано в нефтехимической промышленности. Описывается способ полимеризации изопрена в растворе изопентана в присутствии катализатора Циглера-Натта, синтезированного из тетрахлорида титана и алюминийорганического катализатора, модифицированного эфиром, например дифенилоксидом, подаваемым в количестве 0,05 - 0,30 моля/моль алюминиевого или титанового компонента, и вводимого в реакционную зону в углеводородном растворителе. Он отличается тем, что в качестве углеводородного растворителя для компонентов катализатора используют парафиновые и ароматические углеводороды или их смеси, причем предпочтительно алюминиевый компонент катализатора вводят на синтез катализатора в парафиновом или ароматическом углеводороде или в их смеси в массовом соотношении 50:50 - 80:20, а титановый компонент катализатора вводят на синтез в парафиновом углеводороде и катализаторный раствор перед введением в реакционную зону разбавляют изопентаном до концентрации 30-50 г/л. Технический результат - снижение расхода катализатора, уменьшение расхода пара на дегазацию каучука, повышение его однородности и улучшение экологии производства. 1 з.п. ф-лы, 1 ил., 2 табл.

| СПОСОБ ПОЛИМЕРИЗАЦИИ ИЗОПРЕНА | 1994 |

|

RU2092497C1 |

| КИРПИЧНИКОВ П.А | |||

| и др | |||

| Альбом технологических схем основных производств промышленности синтетического каучука | |||

| - М.: Химия, 1983, с.128-135. | |||

Авторы

Даты

2001-05-20—Публикация

1999-12-06—Подача