Область техники, к которой относится изобретение

Настоящее изобретение относится к устройствам для обеспечения непрерывной экструзии, предназначенным для обработки металлов давлением методом непрерывного экструдирования, при котором исходное сырье подают в большое количество периферийных канавок, выполненных во вращаемом колесе, так, чтобы оно поступало в проходы, образованные между канавками и дугообразной оснасткой, частично заходящей в эти канавки.

Уровень техники

В международной заявке WО 96/29162 описано устройство для непрерывной экструзии, обеспечивающее производство медных труб, содержащее вращаемое колесо, снабженное большим количеством периферийных канавок, при этом верхняя часть матрицы имеет выходные отверстия и снабжена опорными элементами, расположенными в направлении вращения колеса по отношению к выходным отверстиям.

Сущность изобретения

Согласно настоящему изобретению устройство для непрерывной экструзии медного трубопровода содержит вращаемое колесо, выполненное с большим количеством периферийных канавок, матрицу с выходными отверстиями в ее верхней части, плавно ведущими в канал минимальной длины, сообщающийся с кольцевой полостью, и опорные элементы, смещенные в направлении вращения от выходных отверстий, при этом каждая из периферийных канавок сообщается с соответствующим выходным отверстием матрицы, выходные отверстия матрицы выполнены с площадью поперечного сечения, более чем в два раза большей, чем площадь радиального поперечного сечения соединенной с ним канавки, при этом матрица выполнена с возможностью объединения в ее кольцевой полости потоков экструдата при давлении, незначительно меньшем, чем давление, при котором исходный материал находится в канавках, в месте их непосредственного примыкания к выходным отверстиям матрицы, а также с возможностью осуществления процесса экструзии при температуре приблизительно 750°С.

Приемлемо, в устройстве для непрерывной экструзии выходное отверстие имеет площадь поперечного сечения, в три раза большую площади радиального поперечного сечения взаимосвязанной с ним канавки.

Предпочтительно, в устройстве для непрерывной экструзии выходное отверстие имеет площадь поперечного сечения, в четыре раза большую площади радиального поперечного сечения взаимосвязанной с ним канавки.

Целесообразно, в устройстве для непрерывной экструзии выходное отверстие имеет площадь поперечного сечения, в пять раз большую площади радиального поперечного сечения взаимосвязанной с ним канавки.

Изобретение включает также продукт экструзии в виде непрерывной бесшовной медной трубы, полученный с помощью описанного выше устройства и имеющий массу, превышающую 500 кг.

Еще одним объектом изобретения является продукт экструзии, получаемый с помощью описанного выше устройства, при этом указанный продукт экструдируют при температуре приблизительно 750°С.

Следует отметить, что термин "бесшовная" относится к медной трубе, сформированной за счет процесса экструзии, в отличие от трубы, полученной путем соединения кромок штрипса или штрипсов (ленточных заготовок) по длине состыковки этих кромок.

Перечень фигур чертежей

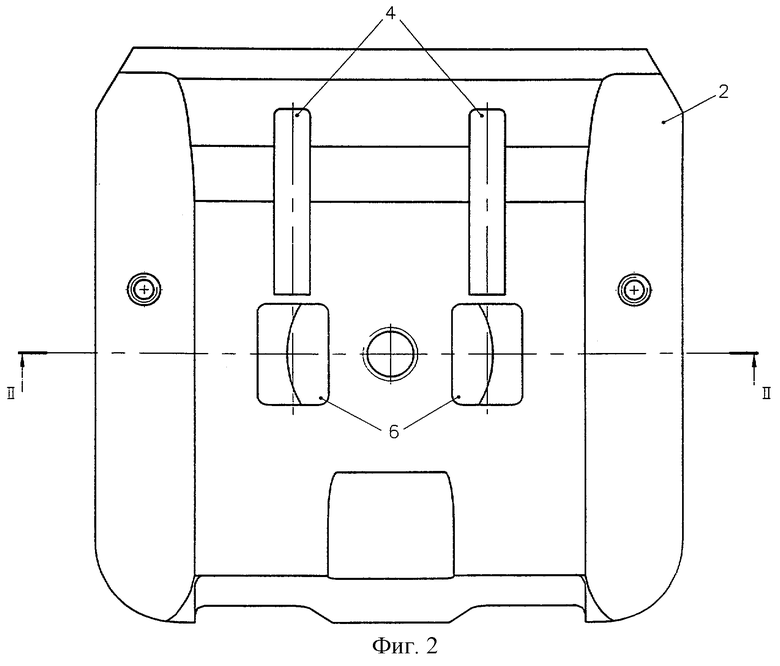

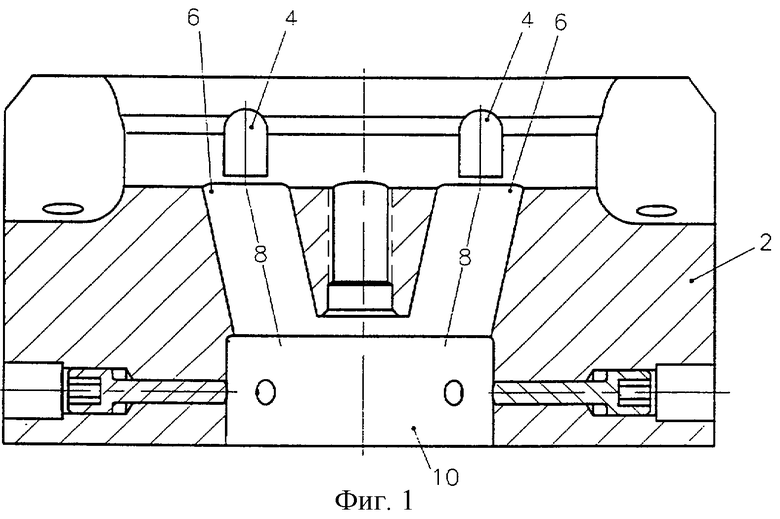

На фиг.1 для одного из примеров осуществления изобретения показано поперечное сечение верхней части 2 матрицы. На фиг.2 изображен вид сверху матрицы.

Сведения, подтверждающие возможность осуществления изобретения

В данном примере воплощения имеется вращаемое колесо (не показано), выполненное с парой периферийных канавок, взаимодействующих с опорными элементами 4 (прижимаемыми к канавкам снаружи), смонтированными на верхней части матрицы 2. В непосредственной близости от каждого опорного элемента 4 верхняя часть матрицы 2 снабжена выходным отверстием 6, площадь поперечного сечения которого приблизительно в пять раз больше поперечного сечения соответствующей периферийной канавки.

Каждое отверстие 6 служит входом в канал 8, который плавно расширяется и сообщается с внутренней полостью камеры 10 экструдирования, в которой размещена кольцевая экструзионная матрица (не показана).

При функционировании устройства исходный материал в виде сплошных медных прутков подают к каждой из периферийных канавок и, по мере вращения колеса, протягивают через примыкающее к опоре 4 выходное отверстие 6, каналы 8, и затем в виде цельнотянутой медной трубы выдавливают из кольцевой матрицы, сформированной в камере 10. Поскольку каналы 8 имеют малую длину, два потока проходящего через каналы экструдата (медных прутков) объединяются в кольцевой матрице при давлении, лишь незначительно меньшем, чем давление, под которым исходный материал находится в канавках, в месте их непосредственного примыкания к выходным отверстиям 6, при этом температура осуществления процесса экструзии в кольцевой полости матрицы составляет примерно 750°С, в то время как при использовании оборудования известных аналогов эта температура приблизительно равна 650°С.

Относительно высокие величины температуры и давления в кольцевой полости матрицы позволяют обеспечить экструдирование прочной тонкостенной медной трубы, не имеющей дефектов, присущих объединению потоков экструдата при более низких температурах и давлениях.

Следует отметить, что в данном случае не существует ограничений по длине цельнотянутой бесшовной медной трубы, которая может быть получена описанным выше способом, так, что в результате из цельнотянутого медного трубопровода могут быть получены бобины весом 500 кг или более. До настоящего времени, с помощью известной технологии экструдирования, не представлялось возможным изготовить бесшовную сплошную медную трубу такой массы, несмотря на наличие спроса на бобины, сформированные из непрерывной цельнотянутой медной трубы, имеющей массу 500 кг или более.

Изобретение относится к устройствам для непрерывной экструзии медного трубопровода. Задача изобретения – обеспечение возможности получения сплошной тонкостенной медной трубы большой массы. Устройство содержит вращаемое колесо, выполненное с большим количеством периферийных канавок, совмещенных с опорами, смонтированными на верхней части матрицы. Площадь поперечного сечения каждого из соответствующих выходных отверстий от двух до пяти раз превышает площадь поперечного сечения взаимосвязанных с ними канавок. Каждое выходное отверстие ведет в канал, плавно расширяющийся и сообщающийся с внутренней полостью камеры экструдирования, в которой размещена кольцевая экструзионная матрица. Экструзию производят при температуре примерно 750°С. Предложенное устройство обеспечивает получение продукта в виде сплошной бесшовной медной трубы, масса которой превышает 500 кг. 3 н. и 3 з.п.ф-лы, 2 ил.

| US 5813270 A, 29.09.1998 | |||

| Камерная матрица для экструдирования полых профилей | 1976 |

|

SU617098A1 |

| СПОСОБ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2053033C1 |

Авторы

Даты

2005-03-10—Публикация

2000-10-12—Подача