Изобретение относится к устройству для обработки металлов посредством непрерывной экструзии, в котором исходное сырье подается в окружную канавку вращающегося колеса и проходит в канал между канавкой и дугообразной оснасткой, заходящей в канавку. Оснастка имеет выходное отверстие в опорной части, проходящее в основном в радиальном направлении от канавки к матрице, и упор для ограничения перемещения исходного сырья через выходное отверстие и матрицу.

В документе WO 90/14176 описано устройство непрерывной экструзии, имеющее множество разнесенных друг от друга окружных канавок, дугообразную оснастку с опорной частью, ограничивающей в радиальном направлении внешние участки соответствующих канавок и имеющей выходные отверстия, идущие в основном в радиальном направлении от соответствующих канавок к камере, и упоры, смещенные в направлении вращения от выходящих в канавки выходных отверстий. При этом камера расположена вокруг экструзионной оправки, а выходные отверстия обеспечивают выход материала из экструзионной оправки в осевом направлении через канал матрицы, расположенный между экструзионной оправкой и стенкой корпуса экструзионной матрицы.

С помощью известных устройств непрерывной экструзии очень сложно получить тонкостенные (1-4 мм) алюминиевые трубы большого диаметра (до 150 мм), так как возникает неравномерность в толщине стенок экструдируемой трубы.

Задачей изобретения является создание устройства непрерывной экструзии, которое обеспечивает возможность выдавливания цилиндрических труб большого диаметра без разрывов и повышает равномерность толщины стенок труб.

Указанная задача решена устройством непрерывной экструзии, имеющем несколько разнесенных друг от друга окружных канавок, дугообразную оснастку с опорной частью, ограничивающей внешние в радиальном направлении участки соответствующих канавок и имеющей выходные отверстия, идущие в основном в радиальном направлении от соответствующих канавок в камеру, и упоры, смещенные в направлении вращения от выходящих в канавки выходных отверстий, камеру, расположенную вокруг экструзионной оправки, и выходные отверстия, сообщенные в осевом направлении экструзионной оправки с кольцевым выдавливающим зазором, образованным между экструзионной оправкой и кольцевым заплечиком, отличающемся тем, что экструзионная оправка содержит грибовидную лопастную головку, имеющую центральную ножку, расположенную в камере рядом с парой выпускных отверстий, соединяющих соответствующие выходные отверстия с внутренней полостью камеры, и две профилированные лопасти, задние грани которых выступают из центральной ножки, а внешние кромки и передние грани сходятся с образованием буртика, расположенного вокруг шейки, образующей совместно с кольцевым заплечиком, расположенным на корпусе экструзионной матрицы, кольцевой выдавливающий зазор, при этом каждая лопасть имеет такой профиль, что поверхностное сопротивление трения на выдавливаемом материале распределено по существу равномерно по всей лопастной головке.

Предпочтительно каждая лопасть имеет такой профиль, что отдельные пути, проходящие между выпускными отверстиями и кольцевым выдавливающим зазором, имеют по существу одинаковые длины вдоль соответствующих поверхностей задних граней, кромок и передних граней.

Далее описан вариант осуществления изобретения со ссылками на чертежи.

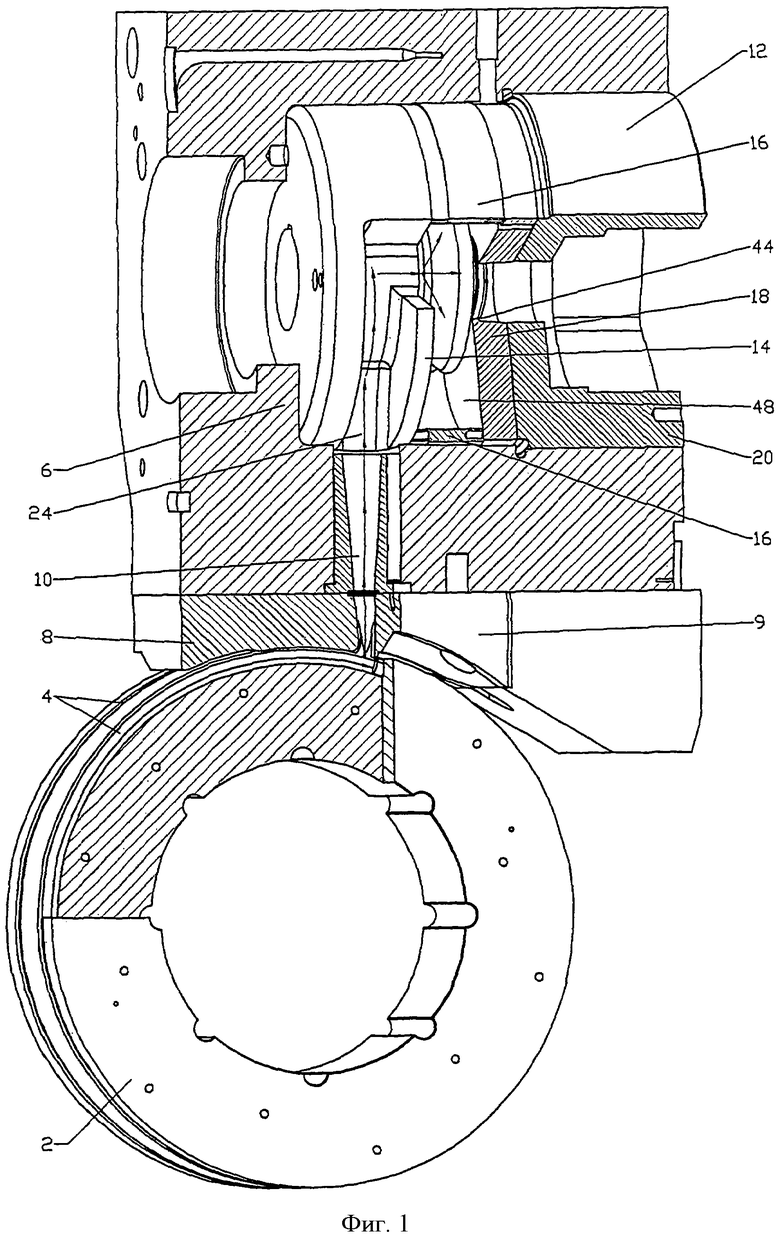

На фиг.1 показан участок устройства непрерывной экструзии, некоторые детали которого условно не показаны, вид с местным разрезом;

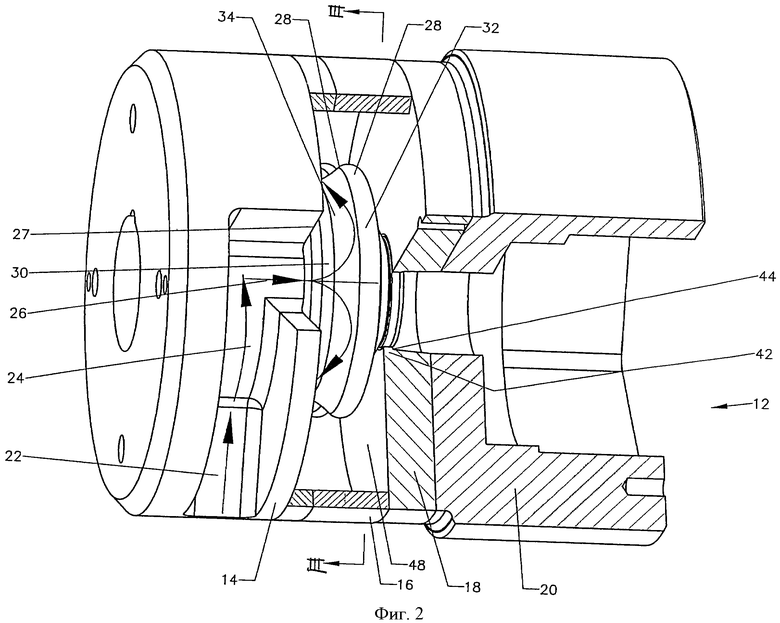

на фиг.2 - участок изображения на фиг.1 в увеличенном масштабе;

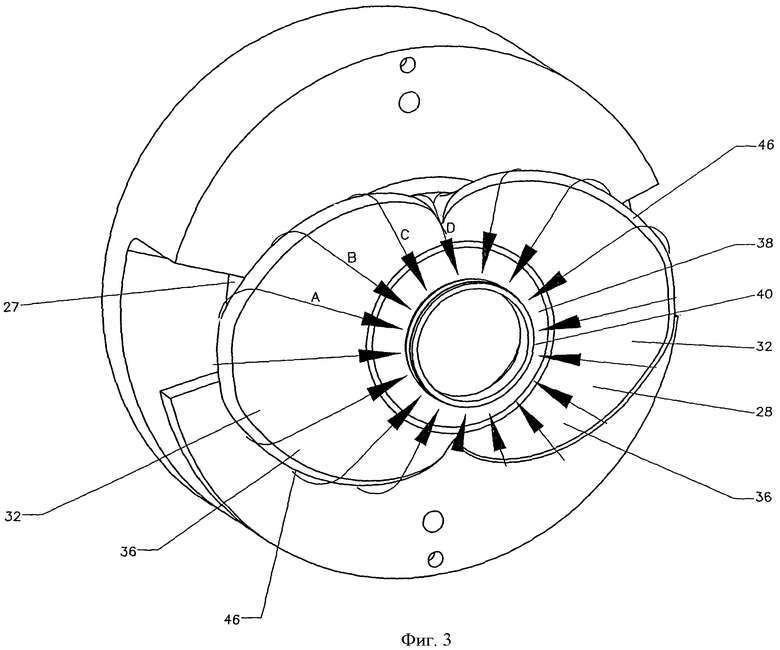

на фиг.3 - вид по стрелкам III-III на фиг.2.

Устройство непрерывной экструзии содержит колесо 2, образованное парой разнесенных в осевом направлении окружных канавок 4. Камера 6 матрицы расположена на опорной части 8 устройства, имеющей упоры 9, которые входят в канавки 4. Камера 6 матрицы имеет пару выходных расширяющихся отверстий 10 в форме усеченных конусов, расположенных напротив канавок 4. В камере 6 матрицы расположена экструзионная оправка 12, смесительная пластина 14, проставочное кольцо 16, экструзионная матрица 18 и основание 20 матрицы.

Смесительная пластина 14 имеет два канала 22 прямоугольного сечения (на фиг.2 показан только один канал), расположенных по обеим сторонам вертикальной плоскости, проходящей в диаметральном направлении колеса 2 по центру пары канавок 4 напротив соответствующих выходных отверстий 10. Каждый из каналов 22 выходит в дугообразный канал 24 прямоугольного сечения, а затем в осевой канал 26, имеющий выпускное отверстие 27 дугообразного сечения, расположенное в вертикальной плоскости, перпендикулярной продольной оси смесительной пластины. Смесительная пластина 14 содержит лопастную грибовидную головку 28, имеющую цилиндрическую ножку 30 и две профилированные лопасти 32 с задними гранями 34 в форме усеченных конусов и плоскими передними гранями 36, сходящимися к буртику 38, имеющему форму усеченного конуса и расположенному вокруг шейки 40. Шейка 40 совместно с кольцевым заплечиком 42 экструзионной матрицы 18 образует кольцевой выдавливающий зазор 44. Профиль каждой лопасти 32 выполнен таким образом, что отдельные пути А, В, С, D и т.д. (фиг.3), проходящие от дугообразных выпускных отверстий 27 по задним граням 34 вдоль соответствующих кромок 46 и вдоль передних граней 36 к буртику 38 в форме усеченного конуса и шейке 40, имеют по существу одинаковую длину вдоль соответствующих поверхностей.

Во время работы устройства непрерывной экструзии тонкостенной (например, с толщиной стенки 1-4 мм) алюминиевой трубы большого диаметра (например, до 150 мм) соответствующие потоки материала перемещаются из канавок 4 в расширяющиеся отверстия 10 и выходят через два дугообразных отверстия 27 в полость 48, в которой соответствующие потоки соединяются, обтекают лопастную головку 28 и выдавливаются через кольцевой выдавливающий зазор 44 в виде цилиндрического профиля.

Поскольку длины путей, проходящих от соответствующих дугообразных выпускных отверстий 27 вдоль задних граней 34, кромок 46, передних граней 36, конического буртика 38 и шейки 40, являются по существу одинаковыми, а поверхностное сопротивление трения выдавливаемого материала является по существу одинаковым по всей лопастной головке 28, то усилия сдвига в выдавливаемом материале в направлении потока снижаются до минимума. При этом происходит равномерное слияние потоков из соответствующих выпускных отверстий 27, и выдавливаемый материал равномерно доставляется к кольцевому выдавливающему зазору 44. Таким образом, из кольцевого выдавливающего зазора 44 выходит цилиндрическая труба с равномерной или по существу равномерной толщиной стенок.

Изобретение предназначено для расширения сортамента производимых изделий. Устройство имеет разнесенные окружные канавки, дугообразную оснастку с опорной частью, ограничивающей внешние в радиальном направлении участки канавок и имеющей выходные отверстия, идущие в радиальном направлении от канавок в камеру, и упоры, смещенные в направлении вращения от выходящих в канавки выходных отверстий (10), камеру (6), расположенную вокруг оправки (12), и выходные отверстия (10), сообщенные в осевом направлении оправки с кольцевым выдавливающим зазором (44), образованным между оправкой (12) и кольцевым заплечиком (42). Возможность выдавливания труб большого диаметра без разрывов обеспечивается за счет того, что оправка устройства непрерывной экструзии содержит грибовидную лопастную головку (28), имеющую ножку (30), расположенную в камере (16) рядом с двумя выпускными отверстиями (27), соединяющими соответствующие выходные отверстия (10) с внутренней полостью камеры (16), и две профилированные лопасти (32), задние грани (34) которых выступают из ножки (30), а внешние кромки (36) и передние грани сходятся с образованием буртика (38), расположенного вокруг шейки (40), образующей совместно с кольцевым заплечиком (42), расположенным на корпусе (20) матрицы, кольцевой зазор (44). Лопасти (32) имеют такой профиль, что сопротивление поверхностного трения на выдавливаемом материале распределено равномерно. Пути, проходящие между выпускными отверстиями (27) и кольцевым выдавливающим зазором (44), имеют одинаковые длины вдоль соответствующих поверхностей задних граней, кромок и передних граней профилированных лопастей (32). 1 з.п. ф-лы, 3 ил.

1. Устройство непрерывной экструзии, имеющее несколько разнесенных друг от друга окружных канавок (4), дугообразную оснастку с опорной частью (8), ограничивающей внешние в радиальном направлении участки соответствующих канавок и имеющей выходные отверстия (10), идущие в основном в радиальном направлении от соответствующих канавок (4) в камеру (6), и упоры (9), смещенные в направлении вращения от выходящих в канавки выходных отверстий (10), камеру (6), расположенную вокруг экструзионной оправки (12), и выходные отверстия (10), сообщенные в осевом направлении экструзионной оправки с кольцевым выдавливающим зазором (44), образованным между экструзионной оправкой (12) и кольцевым заплечиком (42), отличающееся тем, что экструзионная оправка содержит грибовидную лопастную головку (28), имеющую центральную ножку (30), расположенную в камере (6) рядом с парой выпускных отверстий (27), соединяющих соответствующие выходные отверстия (10) с внутренней полостью камеры (6), и две профилированные лопасти (32), задние грани (34) которых выступают из центральной ножки (30), а внешние кромки и передние грани (36) сходятся с образованием буртика (38), расположенного вокруг шейки (40), образующей совместно с кольцевым заплечиком (42), расположенным на корпусе (20) экструзионной матрицы, кольцевой выдавливающий зазор (44), при этом каждая лопасть (32) имеет такой профиль, что поверхностное сопротивление трения на выдавливаемом материале распределено, по существу, равномерно по всей лопастной головке (28).

2. Устройство по п.1, отличающееся тем, что каждая лопасть (32) имеет такой профиль, что отдельные пути (А, В, С, D и т.д.), проходящие между выпускными отверстиями (27) и кольцевым выдавливающим зазором (44), имеют, по существу, одинаковые длины вдоль соответствующих поверхностей задних граней (34), кромок (46) и передних граней (36).

| ВАЛКОВЫЙ УЗЕЛ | 1997 |

|

RU2121402C1 |

| Способ горячей прокатки стальных рифленых листов | 1975 |

|

SU550185A1 |

| Способ прокатки | 1980 |

|

SU1009541A1 |

| Прокатный валок | 1983 |

|

SU1189524A2 |

| ТРАНСФОРМИРУЕМАЯ СТРОИТЕЛЬНАЯ КОНСТРУКЦИЯ | 2013 |

|

RU2528732C1 |

Авторы

Даты

2011-12-27—Публикация

2008-11-14—Подача