Изобретение относится к листовой штамповке и может быть использовано в машиностроении для получения точных деталей, имеющих ребра жесткости.

Известен способ [1, 2] получения детали путем ее вырубки из исходной листовой заготовки. Недостатком данного способа является малая жесткость детали и, как результат, ее низкая геометрическая точность вследствие проявления анизотропии механических свойств, структурной неоднородности и упругости исходного металла.

Известен также способ [3, 4] получения деталей, имеющих ребра жесткости, обеспечивающий общее повышение жесткости конструкции и геометрической точности формы детали. При этом формование ребер жесткости может осуществляться как совместно с другими операциями штамповки, так и за отдельную операцию.

Недостатками способа являются искажение формы детали, наличие "хлопунов" и низкая жесткость детали вследствие:

- неравномерности деформаций по полю детали;

- проявления анизотропии исходных свойств материала;

- низкой несущей способности ребра.

Задачей изобретения является повышение качества деталей, получаемых методами холодной листовой штамповки.

Техническим результатом изобретения является повышение жесткости, геометрической точности, исключение потери устойчивости в виде "хлопунов" детали.

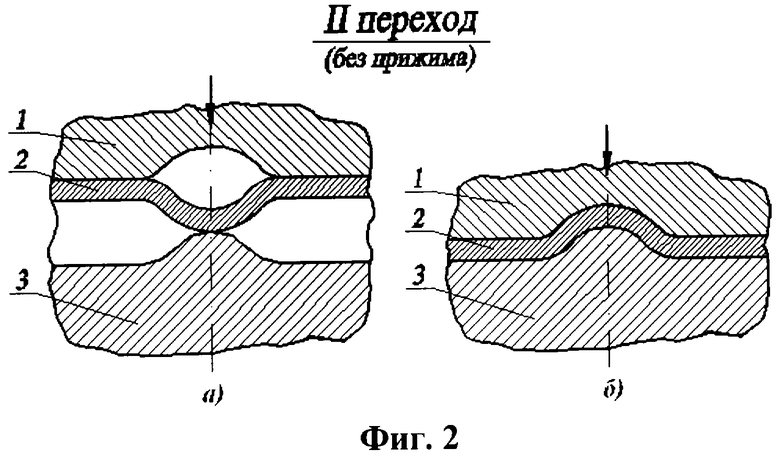

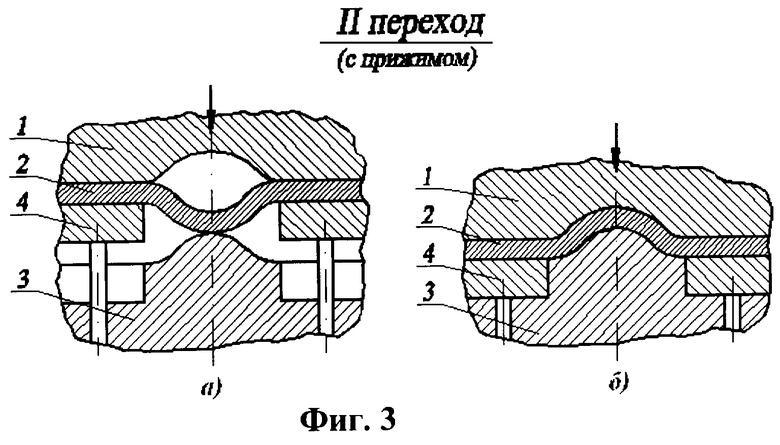

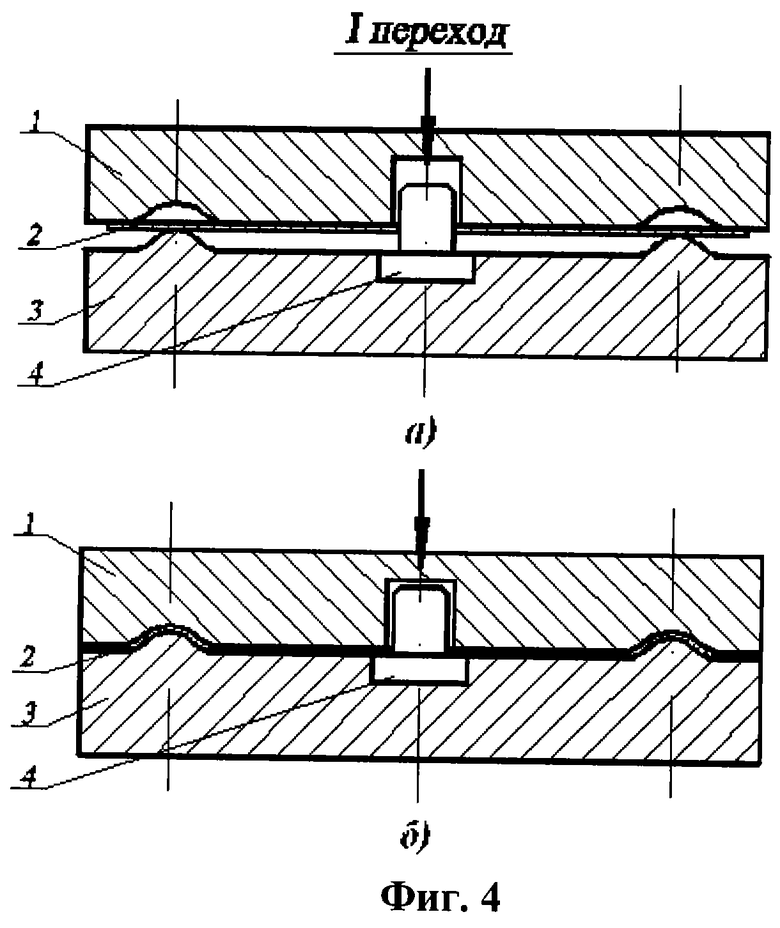

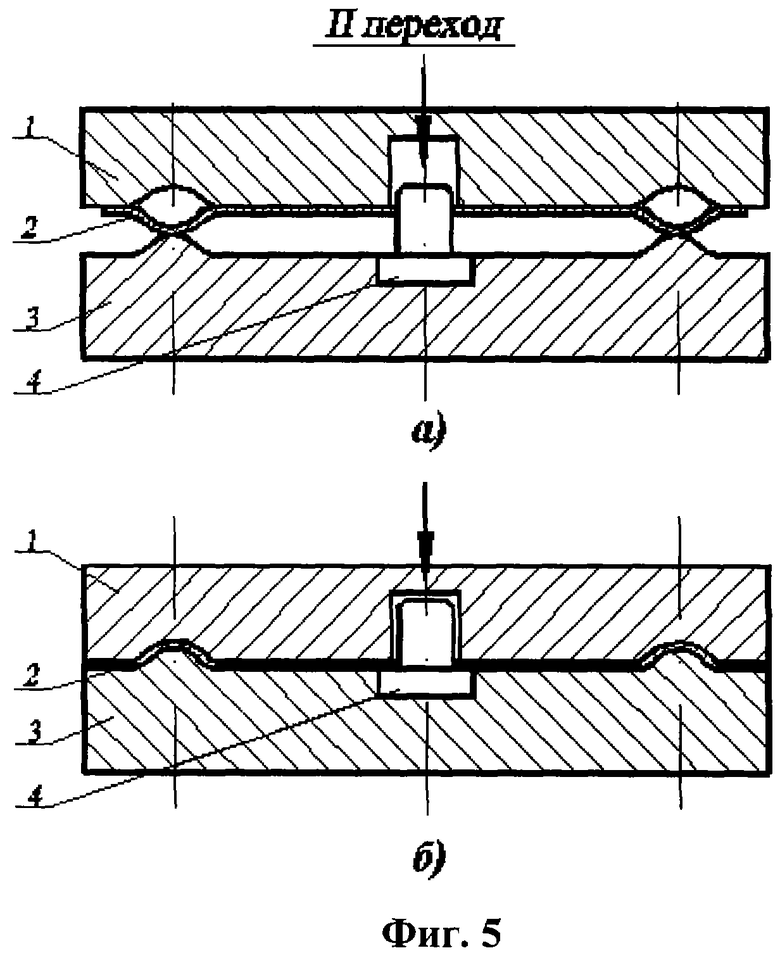

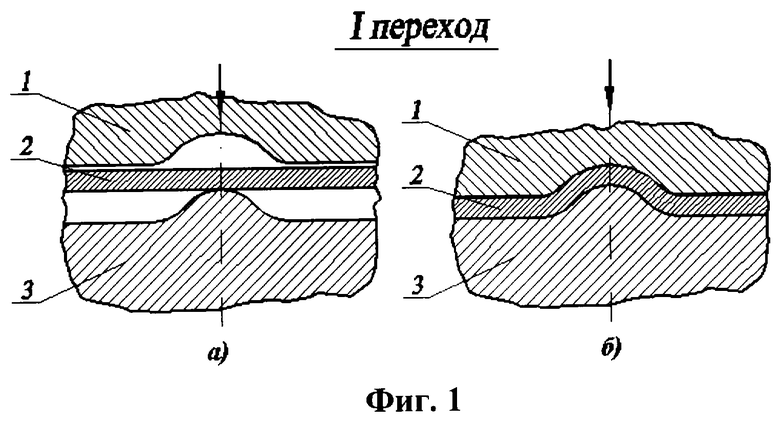

На фиг.1-3 показаны схемы получения ребра жесткости, где 1 - пуансон, 2 - заготовка (полуфабрикат), 3 - матрица, 4 - прижим. На фиг.1 представлена предварительная формовка ребра жесткости в направлении, противоположном требуемому конструкцией детали (переход I). На фиг.2 показана переформовка ребра жесткости (без прижима периферийной зоны) в обратном направлении в соответствии с конструкцией получаемого изделия (переход II). На фиг.3 показана переформовка ребра жесткости (с прижимом периферийной зоны) в обратном направлении в соответствии с конструкцией получаемого изделия (переход II). На фиг.4 и 5 показана схема изготовления детали "Диск опорный" за счет предварительной формовки (переход I) и дальнейшей реверсивной переформовки ребра жесткости (переход II), где 1 - верхняя часть штампа, 2 - заготовка, 3 - нижняя часть штампа, 4 - фиксатор.

Для достижения названного технического результата в предлагаемом способе штамповки сначала в вырубленной заготовке формуется ребро, которое затем на последующей операции реверсивно переформовывается в ребро на обратной стороне детали в соответствии с заданной конструкцией детали (фиг.1-3). За счет переформования ребра металл интенсивно упрочняется в зоне деформирования, вследствие чего повышается напряжение течения металла в зоне ребра, что приводит к увеличению несущей способности ребра и в целом всей детали.

Реализация способа показана на примере изготовления детали "Диск опорный" автомобиля "ГАЗель" ГАЗ-32214.

Деталь изготавливается из стального листа марки 10. Согласно предлагаемому способу из полосы размерами 2×285×1150 мм вырубают полуфабрикат ⊘280 мм с центральным отверстием ⊘49 мм. Далее на последующей операции заготовку фиксируют по отверстию ⊘49 мм и затем формуют кольцевое ребро жесткости шириной 13 мм и высотой 3 мм (фиг.4). После этого полуфабрикат переворачивают на 180° и кольцевое ребро переформовывают в обратную сторону (фиг.5) в соответствии с конструкцией поучаемого изделия.

В результате внедрения описанного способа при изготовлении детали "Диск опорный" автомобиля ГАЗ-32214 исключено искажение плоскости детали и обеспечено ее функционирование в составе высокоточного подшипникового узла.

В ряде случаев способ может быть реализован для деталей с симметричными ребрами без изготовления новых потоков штампов аналогично вышеописанному. При реализации данного способа для деталей с несимметричными ребрами жесткости (например, спинки и основания сиденья, передок задка, распорка задка и т.д.) в потоках штампов предусматривают на одной из операций предварительную формовку ребра жесткости в направлении, противоположном требуемому, а на одной из последующих операций (в основном в совмещении с получением других конструктивных элементов) проводят окончательную реверсивную переформовку ребра в соответствии с требуемой геометрической формой изделия.

При изготовлении широкого ряда штампованных деталей различных типов, по сравнению с известным, предлагаемый способ позволяет повысить жесткость, геометрическую точность, исключить потерю устойчивости в виде "хлопунов", т.е. повысить качество получаемого изделия.

ЛИТЕРАТУРА

1. Мещерин В.Т. Листовая штамповка. Атлас схем. Учебное пособие для вузов. Изд. 3-е, испр. и доп. М., "Машиностроение", 1975. - 227 с., с ил., с.8.

2. Кухтаров В.И. Холодная штамповка. М., Машгиз, 1962. - 402 с. с ил., с.44.

3. Романовский В.П. Справочник по холодной штамповке. М., Машиностроение, 1979. – 520 с., с.215.

4. Малов А.Н. Технология холодной штамповки. М., "Машиностроение", 1969. - 568 с., с.297.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ лазерной термической обработки металлического листа | 2016 |

|

RU2653738C1 |

| Способ изготовления тонкостенных сферических оболочек | 2022 |

|

RU2791478C1 |

| Способ штамповки днищ | 1990 |

|

SU1804933A1 |

| Способ изготовления полых деталей с конусными кромками | 1990 |

|

SU1801053A3 |

| Способ изготовления полых деталей с конусными кромками | 1989 |

|

SU1712058A1 |

| Способ упрочнения листа из сплава на основе железа | 2019 |

|

RU2740548C1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КРУПНОГАБАРИТНОЙ ДЕТАЛИ СЛОЖНОЙ ФОРМЫ (ВАРИАНТЫ) | 2013 |

|

RU2567966C2 |

| Способ изготовления тонкостенных осесимметричных сосудов | 1988 |

|

SU1581416A1 |

| СПОСОБ ВЫТЯЖКИ КРУПНОГАБАРИТНОЙ ДЕТАЛИ СЛОЖНОЙ ФОРМЫ (ВАРИАНТЫ) | 2013 |

|

RU2550474C2 |

| СПОСОБ ВЫТЯЖКИ СЛОЖНОГО КРУПНОГАБАРИТНОГО ПОЛУФАБРИКАТА ИЗ ЛИСТОВОЙ ЗАГОТОВКИ НА ПРЕССЕ (ВАРИАНТЫ) | 2011 |

|

RU2481913C2 |

Изобретение относится к листовой штамповке и может быть использовано в машиностроении для получения точных деталей, имеющих ребра жесткости. Способ штамповки деталей с ребрами жесткости из листовой заготовки включает вырубку заготовки и рельефную формовку ребер жесткости. При этом сначала формуют ребра жесткости в направлении, противоположном требуемому, а затем переформовывают полученные ребра в обратном направлении в соответствии с конструкцией получаемого изделия. Достигается повышение жесткости, геометрической точности, исключение потери устойчивости в виде “хлопунов” детали. 5 ил.

Способ штамповки деталей с ребрами жесткости из листовой заготовки, включающий вырубку заготовки и рельефную формовку ребер жесткости, отличающийся тем, что сначала формуют ребра жесткости в направлении, противоположном требуемому, а затем переформовывают полученные ребра в обратном направлении в соответствии с конструкцией получаемого изделия.

| МАЛОВ А.Н | |||

| Технология холодной штамповки | |||

| - М.: Машиностроение, 1969, с.51, 297 | |||

| КОНТАКТНЫЙ ПРОВОД, ТОКОСЪЕМНИК И КОНТАКТНО-ПРОВОДНАЯ СИСТЕМА | 2009 |

|

RU2497698C2 |

| Способ штамповки из плоской металлической заготовки глубоких полых предметов | 1938 |

|

SU53994A1 |

| Способ реверсивной вытяжки | 1984 |

|

SU1180116A1 |

| Способ регулирования процесса горения | 1975 |

|

SU559071A1 |

Авторы

Даты

2005-03-10—Публикация

2002-11-10—Подача