Изобретение относится к обработке металлов давлением, а именно к способам штамповки ротационной вытяжки оболочковых деталей, имеющих форму тел вращения.

Цель изобретения - повышение качества изделий за счет уменьшения разнотол- щинности стенок.

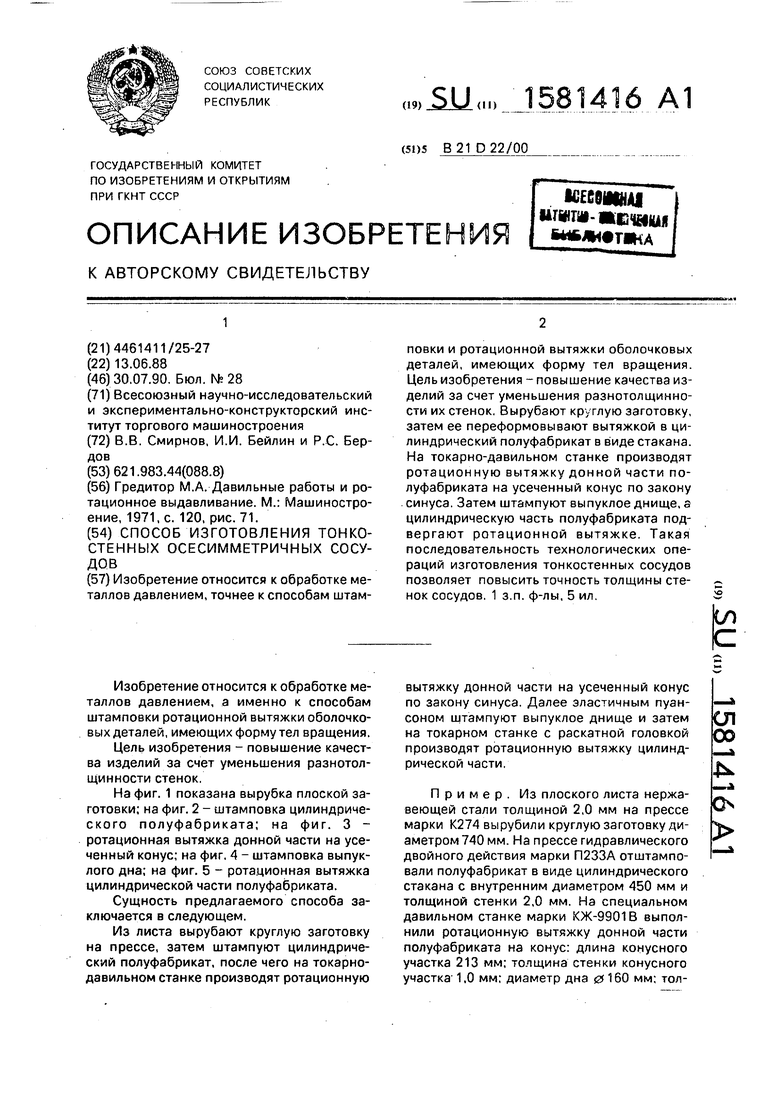

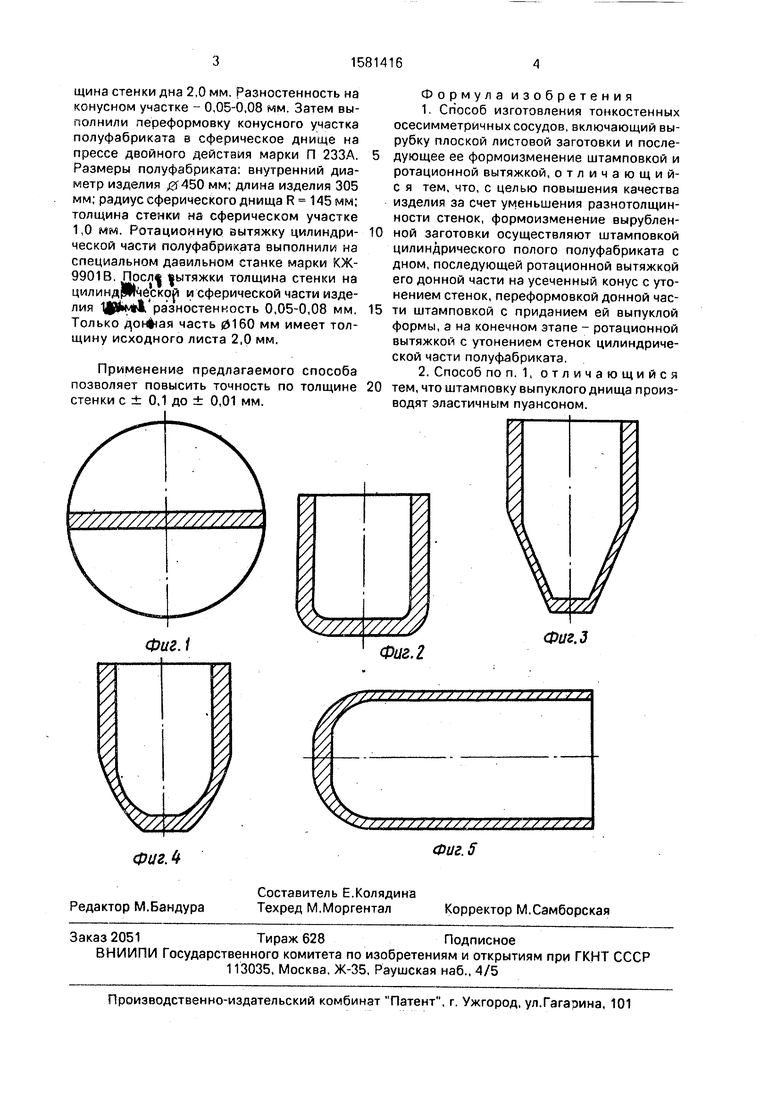

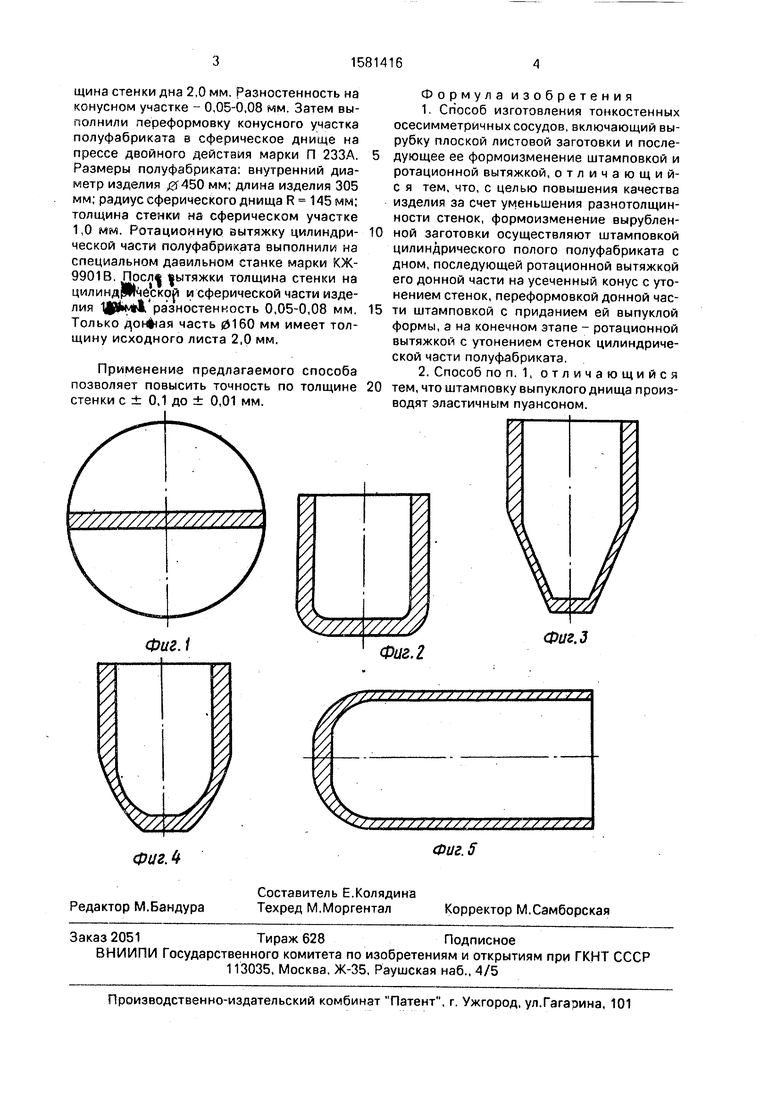

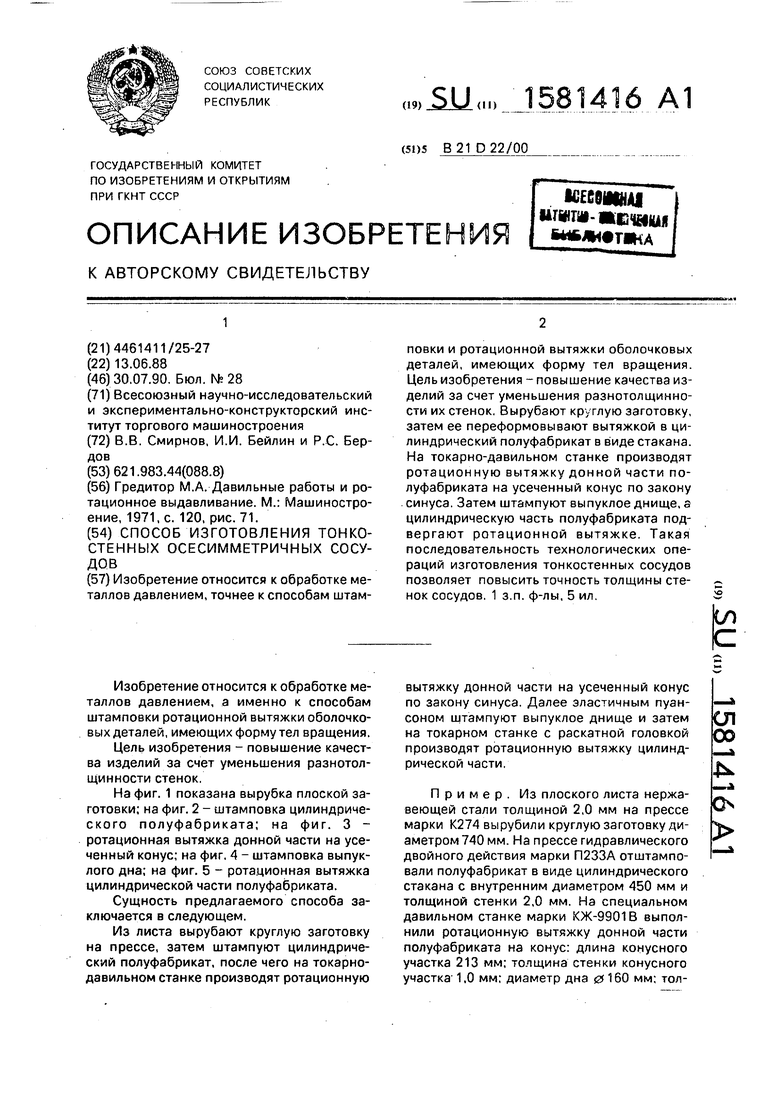

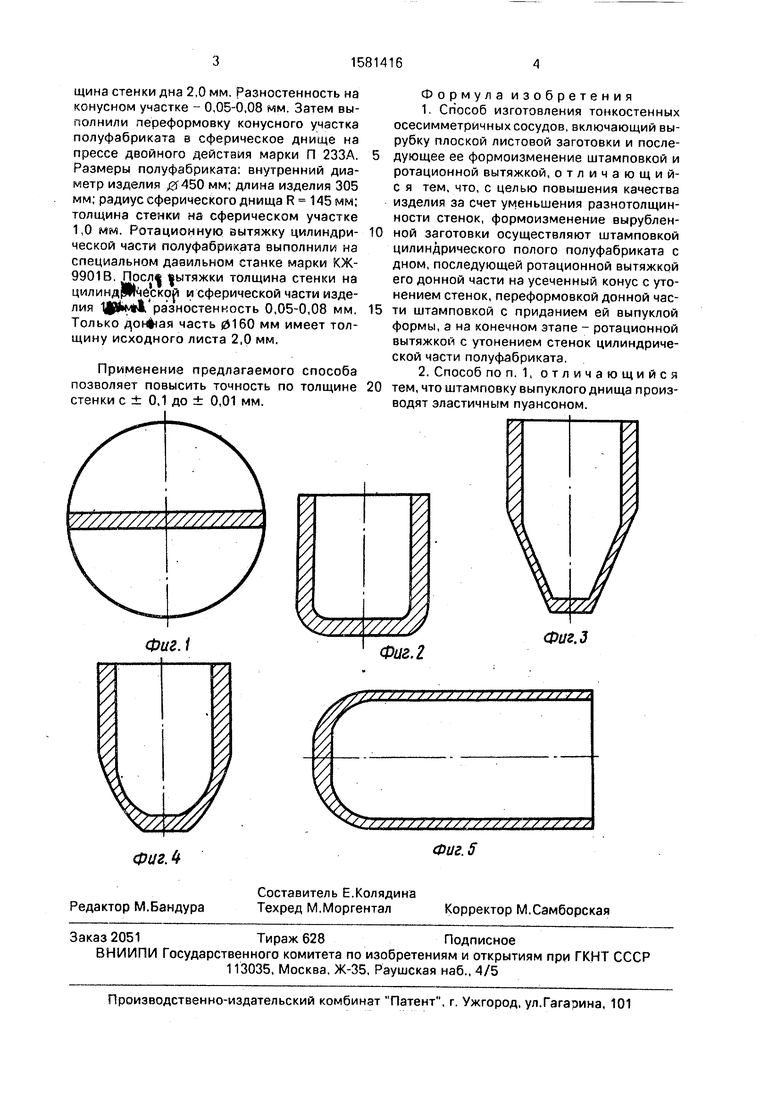

На фиг. 1 показана вырубка плоской заготовки; на фиг. 2 - штамповка цилиндриче- ского полуфабриката; на фиг. 3 - ротационная вытяжка донной части на усеченный конус; на фиг. 4 - штамповка выпуклого дна; на фиг. 5 - ротационная вытяжка цилиндрической части полуфабриката.

Сущность предлагаемого способа заключается в следующем.

Из листа вырубают круглую заготовку на прессе, затем штампуют цилиндрический полуфабрикат, после чего на токарно- давильном станке производят ротационную

вытяжку донной части на усеченный конус по закону синуса. Далее эластичным пуансоном штампуют выпуклое днище и затем на токарном станке с раскатной головкой производят ротационную вытяжку цилиндрической части.

Пример. Из плоского листа нержавеющей стали толщиной 2,0 мм на прессе марки К274 вырубили круглую заготовку диаметром 740 мм. На прессе гидравлического двойного действия марки П233А отштамповали полуфабрикат в виде цилиндрического стакана с внутренним диаметром 450 мм и толщиной стенки 2,0 мм. На специальном давильном станке марки КЖ-9901В выполнили ротационную вытяжку донной части полуфабриката на конус: длина конусного участка 213 мм; толщина стенки конусного участка 1,0 мм; диаметр дна 0 160 мм; толсл

00

Ј

«д

ON

щина стенки дна 2,0 мм. Разностенность на конусном участке - 0,05-0,08 мм. Затем выполнили переформовку конусного участка полуфабриката в сферическое днище на прессе двойного действия марки П 233А. Размеры полуфабриката: внутренний диаметр изделия 0 450 мм; длина изделия 305 мм; радиус сферического днища R 145 мм; толщина стенки на сферическом участке 1,0 мм. Ротационную вытяжку цилиндри- ческой части полуфабриката выполнили на специальном давильном станке марки КЖ- 9901В. Поел вытяжки толщина стенки на цилиндрической и сферической части изделия 1|f)JiMk& разностенность 0,05-0,08 мм. Только часть 0160 мм имеет толщину исходного листа 2,0 мм.

Применение предлагаемого способа позволяет повысить точность по толщине стенки с ± 0,1 до ± 0,01 мм.

Формула изобретения 1 Способ изготовления тонкостенных осесимметричных сосудов, включающий вырубку плоской листовой заготовки и последующее ее формоизменение штамповкой и ротационной вытяжкой, отличающий- с я тем, что, с целью повышения качества изделия за счет уменьшения разнотолщин- ности стенок, формоизменение вырубленной заготовки осуществляют штамповкой цилиндрического полого полуфабриката с дном, последующей ротационной вытяжкой его донной части на усеченный конус с утонением стенок, переформовкой донной части штамповкой с приданием ей выпуклой формы, а на конечном этапе - ротационной вытяжкой с утонением стенок цилиндрической части полуфабриката.

2. Способ поп. 1, отличающийся тем, что штамповку выпуклого днища производят эластичным пуансоном.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ ДНИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2201831C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОСЕСИММЕТРИЧНЫХ СОСУДОВ | 1998 |

|

RU2131787C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОСЕСИММЕТРИЧНЫХ СОСУДОВ | 2000 |

|

RU2190493C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2014 |

|

RU2556846C1 |

| Способ изготовления полых тонкостенных осесимметричных изделий,например,поддонов | 1982 |

|

SU1147490A1 |

| Способ изготовления стальных тонкостенных осесимметричных сосудов | 2018 |

|

RU2673591C1 |

| МАШИНА ДЛЯ ПОЛУЧЕНИЯ ДНИЩА СОСУДОВ | 2005 |

|

RU2296642C2 |

| Способ изготовления баллонов высокого давления | 2018 |

|

RU2699701C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРОВ | 2008 |

|

RU2401713C2 |

| Способ изготовления тонкостенных сосудов из листовой заготовки | 1987 |

|

SU1505629A1 |

Изобретение относится к обработке металлов давлением, точнее к способам штамповки и ротационной вытяжки оболочковых деталей, имеющих форму тел вращения. Цель изобретения - повышение качества изделий за счет уменьшения разнотолщинности их стенок. Вырубают круглую заготовку, затем ее переформовывают вытяжкой в цилиндрический полуфабрикат в виде стакана. На токарно-давильном станке производят ротационную вытяжку донной части полуфабриката на усеченный конус по закону синуса. Затем штампуют выпуклое днище, а цилиндрическую часть полуфабриката подвергают ротационной вытяжке. Такая последовательность технологических операций изготовления тонкостенных сосудов позволяет повысить точность толщины стенок сосудов. 1 з.п. ф-лы, 5 ил.

Фиг. 1

ФигЛ

Редактор М.Бандура

Фиг. 5

Составитель Е.Колядина

Техред М.МоргенталКорректор М.Самборская

Фиг.З

////////// / / S/S/////S / / /

Фиг. 5

| Гредитор М.А | |||

| Давильные работы и ротационное выдавливание | |||

| М.: Машиностроение, 1971, с | |||

| Кровля из глиняных обожженных плит с арматурой из проволочной сетки | 1921 |

|

SU120A1 |

| Контрольный стрелочный замок | 1920 |

|

SU71A1 |

Авторы

Даты

1990-07-30—Публикация

1988-06-13—Подача