Вытяжки большой глубины при i производстве, например, фар снарядной формы, употребляемых на легковых автомобилях новейших марок (М-1, ЗИС-101), представляют изиестные трудности. В большинстве случаев корпуса этих фар представляют собою металлические цельнотянутые открытые с одной стороны i фигуры, главным образом, параболоид и реже - гиперболоид.

Были испробованы несколько приемов штамповки таких фигур, но они оказались неудачными и только предлагаемый способ штамповки по- j мог добиться реальных результатов. |

Предлагаемый способ штамповки | из плоской металлической заготовки ; глубоких полых предметов заключается в том, что после вытягиьания в плоской металлической заготовке центрального углубления вытягивают I в том же направлении вертикальную | стенку, после чего производят более глубокое вытягивание все в том же направлении боковых стенок по форме изделия с одновременным высаживанием дна -в обратном направлеНИИ и, наконец, «вгеятспШают дно снова в первоначальном направлении так, чтобы образовалось готовое изделие.

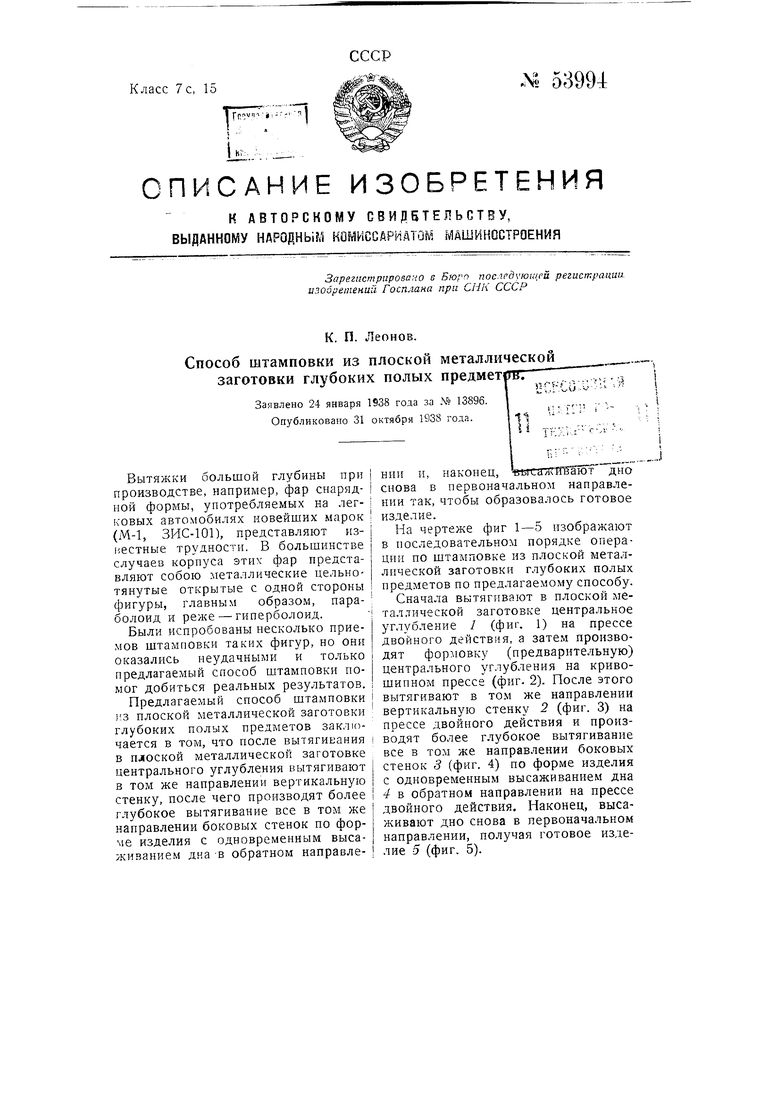

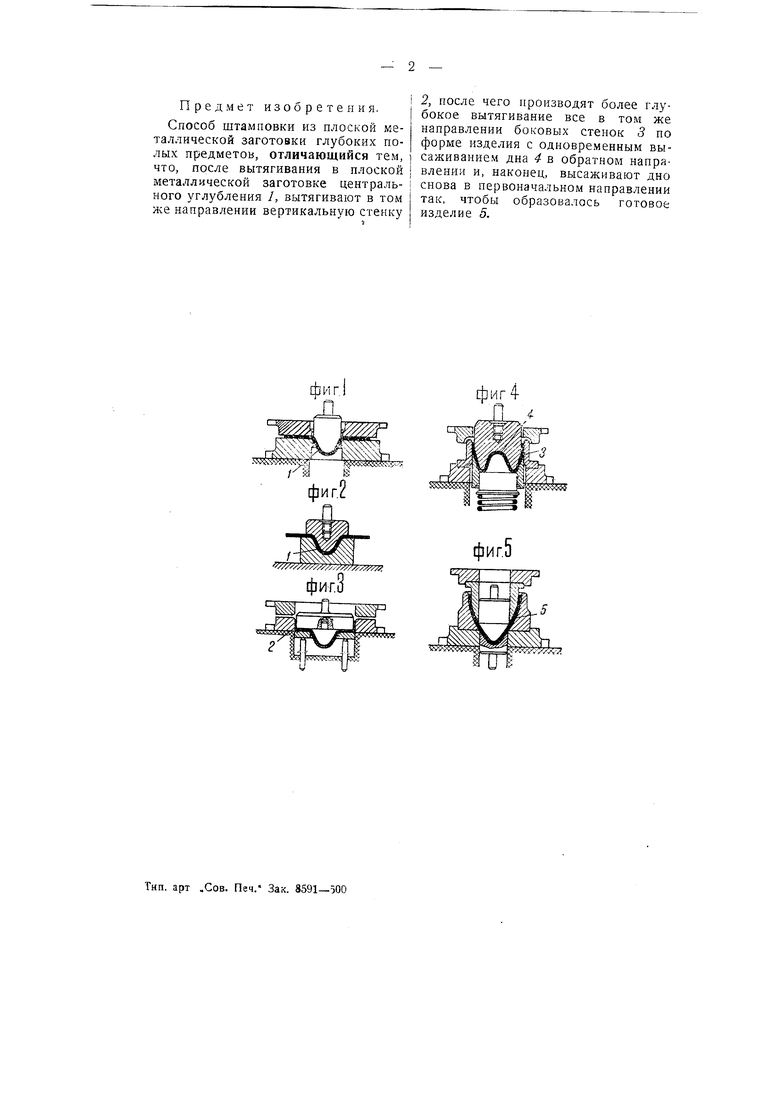

На чертеже фиг 1-5 изображают в последовательном порядке операции по штамповке из плоской металлической заготовки глубоких полых предметов по предлагаемому способу.

Сначала вытягивают в плоской металлической заготовке центральное углубление 1 (фиг. 1) на прессе двойного действия, а затем производят формовку (предварительную) центрального углубления на кривошипном прессе (фиг. 2). После этого вытягивают в том же направлении вертикальную стенку 2 (фиг. 3) на прессе двойного действия и производят более глубокое вытягивание все в том же направлении боковых стенок 3 (фиг. 4) по форме изделия с одновременным высаживанием дна 4 в обратном направлении на прессе двойного действия. Наконец, высаживают дно снова в первоначальном направлении, получая готовое изделие э (фиг. 5).

Предмет изобретения.

Способ штамповки из плоской металлической заготовки глубоких полых предметов, отличающийся тем, что, после вытягивания в плоской металлической заготовке центрального углубления /, вытягивают в том же направлении вертикальную стенку

2, после чего производят более глубокое вытягивание все в том же направлении боковых стенок 5 по форме изделия с одновременным высаживанием дна 4 в обратном направлении и, наконец, высаживают дно снова в первоначальном направлении так, чтобы образовалось готовое изделие 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для глубокой вытяжки полых металлических предметов | 1945 |

|

SU68296A2 |

| Штамп для глубокой вытяжки, например, корпусов фар | 1952 |

|

SU103342A1 |

| Способ вытягивания полых изделий из листового металла | 1947 |

|

SU71774A1 |

| Штамп для реверсивной глубокой вытяжки деталей из листа металла | 1951 |

|

SU98031A1 |

| СПОСОБ ШТАМПОВКИ МЕТАЛЛИЧЕСКИХ ЛИСТОВЫХ МАТЕРИАЛОВ | 1991 |

|

RU2096117C1 |

| КОРПУС БАНКИ | 2011 |

|

RU2566941C2 |

| Штамп для осуществления жестко-жидкостной вытяжки деталей | 1957 |

|

SU115756A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТИПА ТОНКОСТЕННОГО СОСУДА И ЗАГОТОВКА ДЛЯ КОМБИНИРОВАННОЙ ВЫТЯЖКИ СТАКАНА | 1992 |

|

RU2047412C1 |

| Способ штамповки полых изделий из листового металла | 1983 |

|

SU1199359A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПРАВЛЯЮЩЕЙ СТЕКЛОПОДЪЕМНИКА | 2003 |

|

RU2284873C2 |

// /У/// //// 7////////У7/9.

фиг.З

1Ш°

фиг4

Авторы

Даты

1938-01-01—Публикация

1938-01-24—Подача