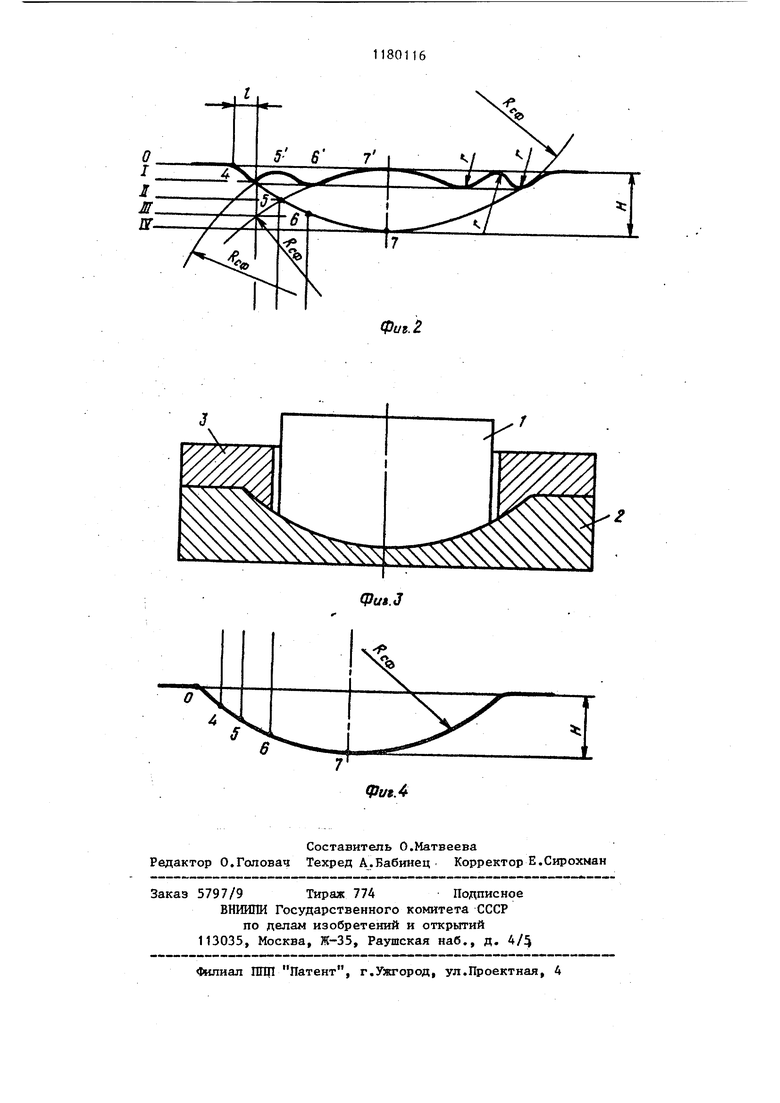

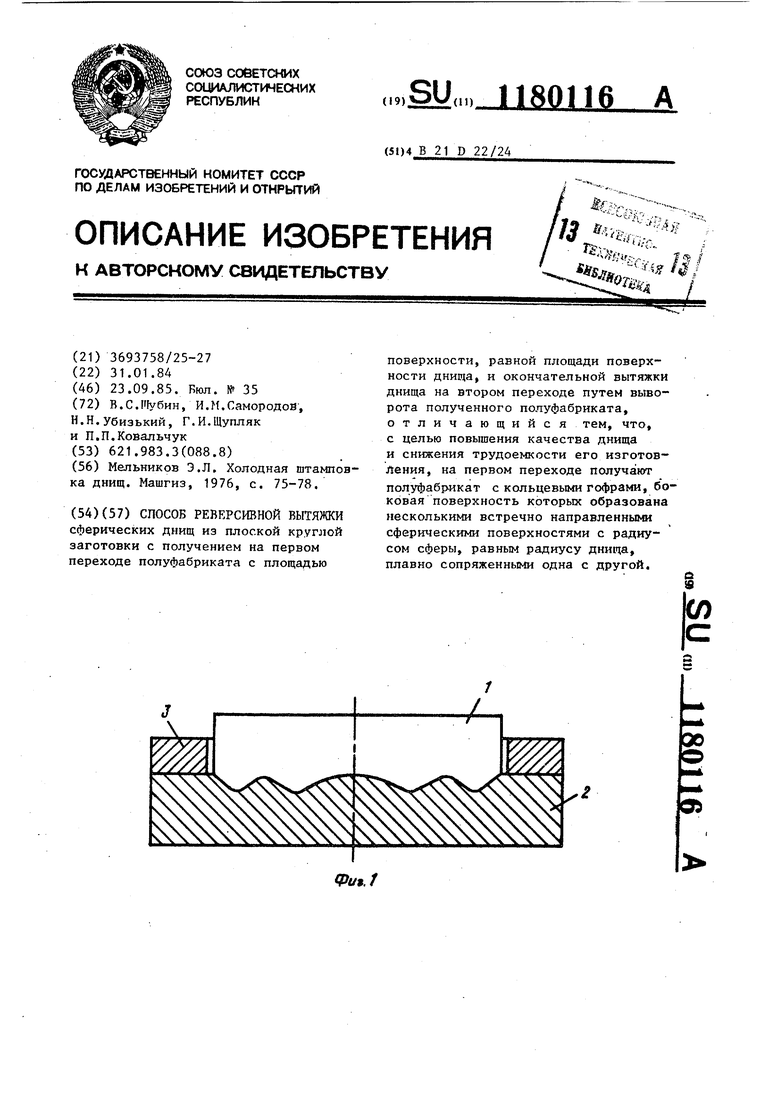

1.11 Изобретение относится к обработке металлов давлением, может применяться при вытяжке сферических, эллиптических и параболических днищ на прес сах в инструментальных штампах, преимущественно при вытяжке тонкостенных сферических днищ, и может быть использовано в самолето- и судострое нии, химической и нефтяной промьшлен ности.. Цель изобретения - повышение каче ства днища и снижение трудоемкости его изготовления. На фиг. 1 изображен штамп для пер вого перехода вытяжки; на фиг. 2 конфигурация поперечного сечения полуфабриката после первого перекода вытяжки; на фиг. 3 - штамп для второго перехода вытяжки; на фиг. 4 готовое изделие. Штамп для первого перехода содержит пуансон 1, матрицу 2 и прижим 3. Контур сечения полуфабриката, получаемого на первом переходе вытяжки по предлагаемому способу, строится следующим образом: центры сферических поверхностей гофр полуфабриката расположены по оси симметрии полуфабриката. Высота куполообразной детали, в зависимости от относитр тьной толщины заготовки , Sj,./0,-100, делится на некоторое четное число равных частей (например, на четыре части). Из точки 4 радиусом строится элемент 4-5, а из точки 6, до пересечения с сечением О (или осью симметрии полуфабриката), радиусом Rj-aj строится элемент 6-7. Элементы сечения полуфабриката сопрягаются между собой радиусом г. Величина радиуса г выбирается на основании общепринятых рекомендаций для вытяжки и формовки. На втором переходе вытяжки сферические элементы 4-5 и 6-7 подвергаются вывороту, а элемент 5-6 смещению. Соотношение поверхностей полуфабриката, получаемого на первом переходе вытяжки и ко нечной детали, как и для всякой реверсивной ВбГГЯЖКИ, должно соетавлять Г|,(0,9гО,95) Такое соотношение поверхностей обусловлено наличием сопряжения элементов предлагаемого контура сечения полуфабриката, получаемого на первом переходе вытяжки. . 2 Предлагаемый способ опробован при вытяжке сферических модельных днищ. сновываясь на результатах проведеных экспериментальньпс работ установ- ено, что число сферических элеменов полуфабриката выбирается в -завиимости от геометрических соотношеий днища, главным образом, в зависиости от относительной толщины загоовки (S S,) по следующим мпирическим зависимостям: при S,. 0,5-0,3 число сферических элементов авно 2-4; при S 0,3-0,1 число сферических элементов равно 4-6. Критерием для определения количетва сферических элементов полуфабиката является отсутствие гофр по райней сфере, образование которых зависит от длины свободного участка. Пример вытяжки сферического днища. Заготовка диаметром D, мм, толщиной S 0,8 мм (, 15) из алюминиевого сплава АМгб штампу- . ется на первом переходе в полуфабрикат, состоящий из четырех встречно направленных сферических поверхностей с радиусом сфер ,266 мм и высотой мм. После первого перехода вытяжки проводится рекристаллизадионный отжиг. На втором переходе путем выворота и смещения проводится преобразование поверхности полуфабриката в сферическую поверхность детали с R(.a,266 мм, высотой Н-97 мм путем воздействия сферического пуансона на центральную часть полуфабриката. Уменьшение участка неприжатой поверхности заготовки при вытяжке сферического днища обеспечивает отсутствие гофр в зоне действия сжиманнцих тангенциальньк напряжений. Предлагаемый способ реверсивной вытяжки куполообразных деталей типа днищ обеспечивает снижение трудоемкости изготовления и повьшение качества деталей при минимальном количестве оснастки (снижение брака изза наличия гофр), а именно количество переходов в вытяжке на первой операции - на 2 - 3 перехода, промежуточных отжигов - на 2 - 3 отжига, а также уменьшение объема правочных и доводочных работ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пуансон первого перехода для двухпереходной вытяжки тонких оболочек вращения с криволинейной поверхностью | 2019 |

|

RU2697307C1 |

| Способ изготовления тонкостенных сферических оболочек | 2022 |

|

RU2791478C1 |

| СПОСОБ ШТАМПОВКИ ТОНКОСТЕННЫХ ПОЛУСФЕРИЧЕСКИХ ДНИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2392079C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЛУБОКОПРОФИЛЬНОЙ ГОФРИРОВАННОЙ МЕМБРАНЫ | 2014 |

|

RU2576970C1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКИХ, ЭЛЛИПТИЧЕСКИХ И ДРУГИХ КУПОЛООБРАЗНЫХ ДНИЩ | 1991 |

|

RU2018389C1 |

| СПОСОБ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ ДНИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2201831C2 |

| Способ изготовления ячеистых изделий | 1983 |

|

SU1147472A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ СФЕРОТОРОИДАЛЬНЫХ ИЛИ ЭЛЛИПТИЧЕСКИХ ОБОЛОЧЕК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2397836C2 |

| Способ изготовления полых деталей с конусными кромками | 1989 |

|

SU1712058A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2012 |

|

RU2510784C1 |

СПОСОБ РЕВЕРСИВНОЙ ВЫТЯЖКИ сферических днищ из плоской круглой заготовки с получением на первом переходе полуфабриката с площадью , .... l / поверхности, равной площади поверхности днища, и окончательной вытяжки днища на втором переходе путем выворота полученного полуфабриката, отличающийся тем, что, с целью повышения качества днища и снижения трудоемкости его изготовления, на первом переходе получают полуфабрикат с кольцевыми гофрами, боковая поверхность которых образована несколькими встречно направленными сферическими поверхностями с радиусом сферы, равным радиусу днища, плавно сопряженными одна с другой. Sb I

Л

| Мельников Э.Л | |||

| Холодная штамповка днищ | |||

| Машгиз, 1976, с | |||

| Фальцовая черепица | 0 |

|

SU75A1 |

Авторы

Даты

1985-09-23—Публикация

1984-01-31—Подача