Изобретение относится к жидкой металлургии, точнее к процессу выпуска расплавленного металла из плавильного агрегата через выпускное отверстие и отсечения при этом печного шлака от металла.

Для всех процессов получения расплавленного металла в плавильном агрегате (конвертер, ДСП, мартеновская печь) характерно применение шлаков как составной части осуществляемого металлургического процесса. По окончании процесса получения расплава, состоящего из жидкого металла и шлака, расплав переливают в ковш. Широко в жидкой металлургии применяют разливку через выпускное отверстие. Во всех металлургических процессах весьма нежелательно попадание печного шлака вместе с расплавленным металлом в ковш, так как требует достаточно длительного и трудоемкого процесса очищения металла в ковше от шлака, к тому же шлак может негативно сказаться на химсоставе стали в ковше и соответственно ухудшить качество получаемых заготовок.

С описанными техническими проблемами встречаются во всех массовых процессах производства расплавленного металла, в частности при производстве стали. Согласно Кудрину Н.А. (Теория и технология производства стали: Учебник для вузов. - М.: «Мир», ООО «Издательство ACT», 2003 г., стр.196) для производства, например, конвертерной стали характерна «большая масса (13...15% от массы металла) шлака».... «Если не принять необходимых мер, то при раскислении возможны частичное восстановление фосфора и переход его из шлака в металл...».

Реализация того или иного известного технического решения по отсечению печного шлака от металла зависит от металлургического комплекса, на котором реализуют процесс получения жидкого металла и его разливку в ковш.

Известно применение для отсечения печного шлака в плавильном агрегате устройства, запирающего выпускное отверстие конвертера (см., например, а.с. РФ №965361, С21С 5/42, F27D 3/15).

Основной недостаток известного устройства состоит в нерешенности технической задачи надежного определения момента появления печного шлака в выпускаемом расплаве.

Известно применение для отсечения печного шлака в плавильном агрегате устройства в виде плавающего конуса, запирающего выпускное отверстие при появлении шлака в струе выливаемого в ковш расплава (см., например, журнал «Сталь», №7, 2005, с.51-54).

Основной недостаток известного устройства состоит в нерешенности технической задачи надежного определения момента появления печного шлака в выпускаемом расплаве.

Известно применение для отсечения печного шлака в плавильном агрегате скользящего затвора и дренажной системы на выходе выпускного отверстия, при этом выпускное отверстие вынесено за пределы основной емкости ДСП (см., например, журнал «Электрометаллургия», №11, 2004 г., с.43-44).

Основной недостаток известного технического решения состоит, во-первых, в остывании металла в выпускном отверстии ДСП, во-вторых, в необходимости периодического простоя ДСП для выпуска остатков металла и шлака через дренажное устройство.

Известен способ отделения металла от шлака и устройство для его осуществления (см., например, патент РФ №2051194, С21С 1/06, С22С 1/02, F27B 3/08).

Основным недостатком устройства, предложенного в этом способе, является длительная (до 60 мин) задержка расплава, выпущенного из плавильного агрегата, в емкости устройства, которая к тому же требует подогрева шлака для снижения его вязкости.

Известно устройство для непрерывного выпуска продуктов плавки из доменной печи, предусматривающее возможность раздельного выпуска из емкости устройства чугуна и шлака (см., например, а.с. РФ 1006490, С21В 7/12).

Существенным недостатком устройства является подача расплава в емкость сифонным способом, применение которого исключено на современных сталеплавильных агрегатах.

Известно устройство для закрывания сталеплавильного отверстия конвертера (см., например, РФ а.с. №330196, С21С 5/46).

В известном устройстве предусмотрено временное закрытие сталеплавильного отверстия тонким металлическим листом, что исключает попадание шлака в металл на всех стадиях его выпуска из плавильного агрегата.

Основным недостатком устройства является возможность его применения только для разделения расплава на металл и шлак в плавильном агрегате (конвертере).

Известно промежуточное устройство для отсечения шлака от металла при выпуске их в виде расплава из плавильного агрегата, содержащее емкость с дном, состоящую из отделения нахождения расплава металла и шлака, поступающего из плавильного агрегата (см., например, а.с. СССР №1437145 B22D 43/00, С21С 7/00).

Промежуточное устройство по а.с. №1437145 по существенным признакам наиболее близко предлагаемому, поэтому принято за прототип.

Основные недостатки промежуточного устройства по а.с. 1437145 состоят в следующем:

- во-первых, промежуточное устройство для отсечения шлака от металла либо должно принимать расплав плавки порциями для его успокоения и всплытия шлака, либо принимать плавку полностью, что требует значительного объема емкости устройства, для чего в районе выпуска стали из современных сталеплавильных агрегатов отсутствует соответствующее пространство;

- во-вторых, из-за явления Vortex устройство не может решить задачи отсечения шлака от стали. Шлак будет «засасываться» в образующуюся из-за явления Vortex воронку и поступать в стальной ковш.

Предлагаемое промежуточное устройство для отсечения шлака от металла при выпуске их в виде расплава из плавильного агрегата свободно от перечисленных недостатков известного устройства. Применение предложенного промежуточного устройства обеспечивает отсечение печного шлака от металла на стадии переливания, когда расплав покинул плавильный агрегат, т.е. от начала выпуска расплава из плавильного агрегата до поступления металла в ковш. Весьма существенным является минимизация попадания печного шлака металлом в ковш, вплоть до полного исключения. Благодаря отмеченному применение предложенного промежуточного устройства открывает путь для получения «сверхчистой» стали, что положительно отражается на издержках производства.

Получение указанного технического эффекта обеспечено благодаря тому, что в промежуточном устройстве для отсечения шлака от металла при выпуске их в виде расплава из плавильного агрегата, содержащем емкость с дном, состоящую из отделения нахождения расплава металла и шлака, поступающего из плавильного агрегата, с боковым каналом для выпуска шлака и из отделения выпуска металла с каналом для выпуска металла, при этом указанные отделения емкости соединены между собой в нижней части емкости каналом с временным перекрытием, наличие которого определено временем нахождения расплава металла и шлака в соответствующем отделении, а вход канала для выпуска металла и боковой канал для выпуска шлака расположены на высоте h1 и h2 над дном емкости соответственно, причем h1<h2. Причем, временное перекрытие канала выполнено в виде конуса из тонкого листа малоуглеродистой стали, при этом поперечное сечение канала имеет форму круга, а верхушка конуса направлена в сторону выпуска металла. Кроме того, временное перекрытие канала выполнено в виде корыта с остроконечным дном из тонкого листа малоуглеродистой стали, при этом поперечное сечение канала имеет форму квадрата или прямоугольника, а острие дна перекрытия направлено в сторону выпуска металла.

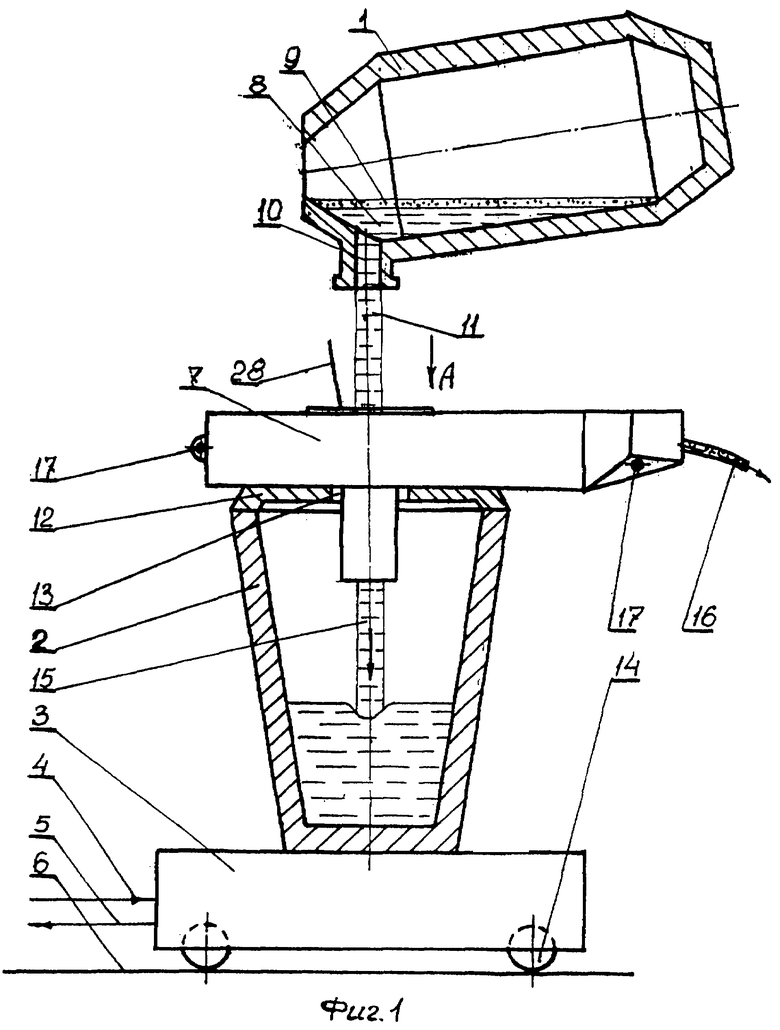

Предлагаемое промежуточное устройство для отсечения шлака от металла при выпуске их в виде расплава из плавильного агрегата пояснено схематическими чертежами на фиг.1-7.

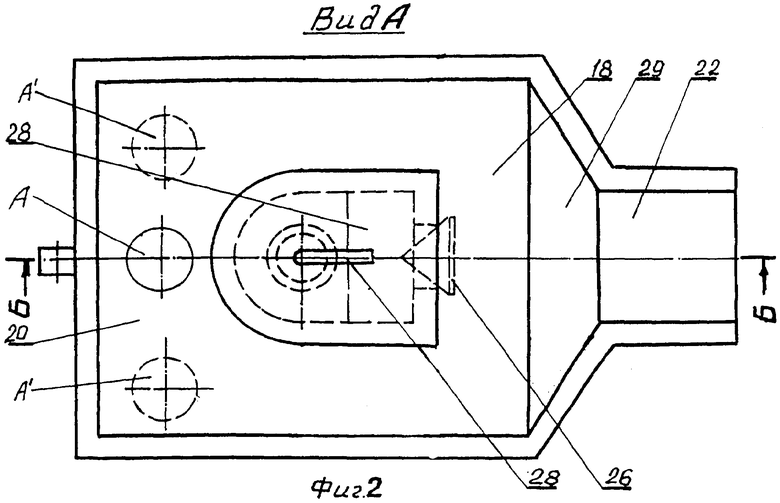

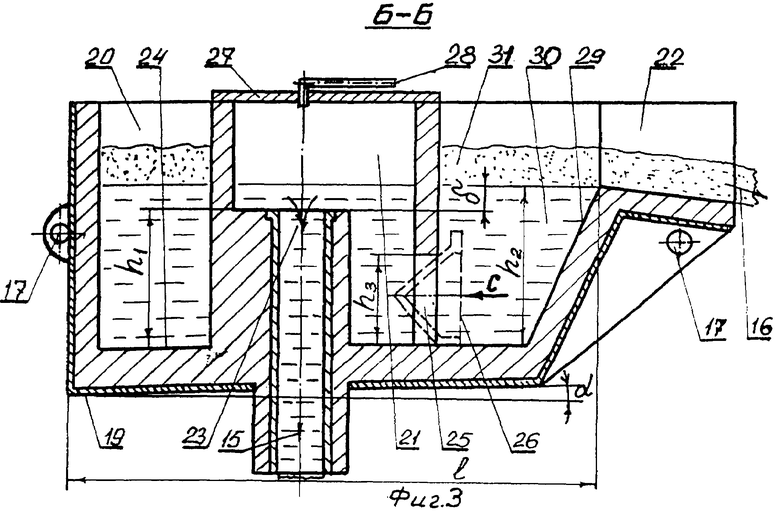

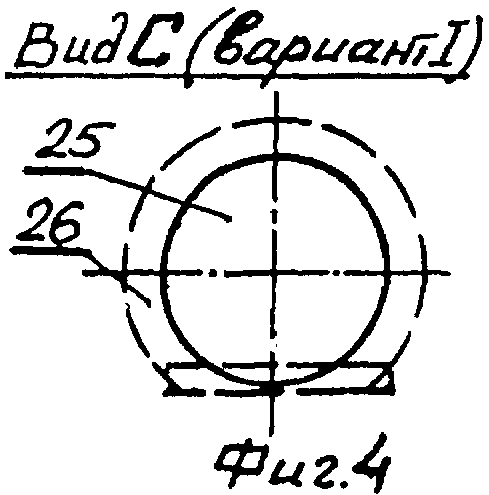

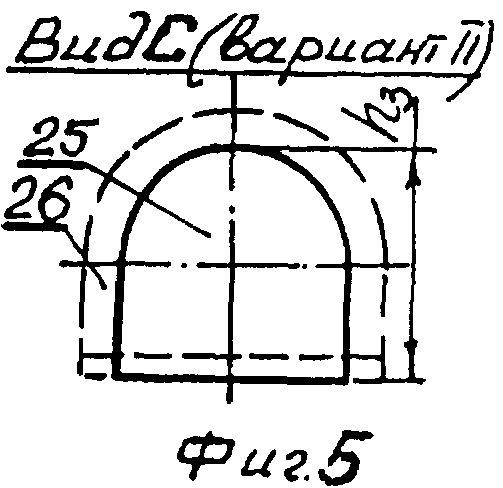

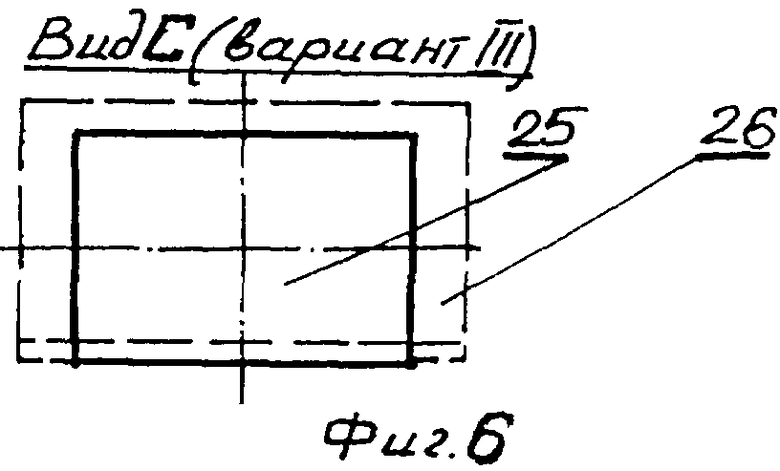

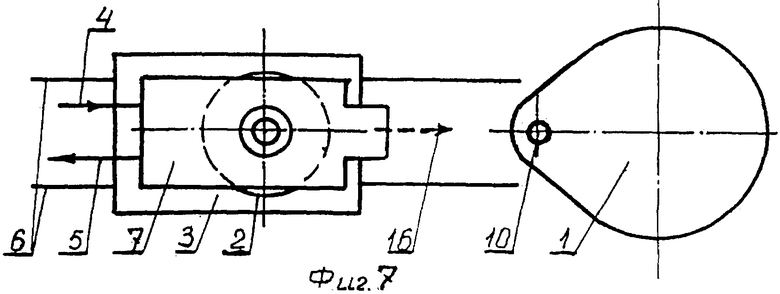

На фиг.1 представлено расположение промежуточного устройства для отсечения шлака от металла при выпуске их в виде расплава из плавильного агрегата-конвертера; на фиг.2 - вид А на промежуточное устройство на фиг.1; на фиг.3 - разрез Б-Б промежуточного устройства на фиг.2; на фиг.4 - вид С на фиг.3 (вариант I); на фиг.5 - вид С на фиг.3 (вариант II); на фиг.6 - вид С на фиг.3 (вариант III); на фиг.7 - показана подача и отвод промежуточного устройства для отсечения шлака от металла при выпуске их в виде расплава из плавильного агрегата - дуговой электрической печи (ДСП) с эркером.

Металлоплавильный агрегат 1 (конвертер в положении выпуска расплава на фиг.1, ДСП с эркером в положении, готовом к выпуску расплава на фиг.7), стальковш 2 (фиг.1 и 7), установленный на тележке 3, снабженной приводом перемещения (на фиг. условно не показан) в направлениях 4 к плавильному агрегату и 5 - от плавильного агрегата по путям 6. Промежуточное устройство 7 для отсечения шлака от металла установлено на стальковше 2. Расплав в плавильном агрегате состоит из металла 8 и шлака 9 (фиг.1). Для выпуска расплава плавильный агрегат снабжен выпускным отверстием 10 (фиг.1 и 7), через которое расплав в виде струи 11 направляется в сторону стальковша 2. Промежуточное устройство 7 может быть установлено также на крышку 12 на стальковше (фиг.1). Крышка 12 выполнена с отверстием 13, которое после окончания разливки и удаления промежуточного устройства 7 может быть закрыто соответствующей крышкой. Тележка 3 для перемещения по рельсам 6 снабжена колесами 14.

Из промежуточного устройства 7 металл в виде струи/потока 15 направляется в стальковш 2, а шлак потоком 16 (фиг.1 и 3) направляется за пределы промежуточного устройства. Промежуточное устройство 7 снабжено приливами с отверстиями 17 для снятия (установки) его на ковш/крышку ковша. В промежуточном устройстве 7 предусмотрена открытая сверху емкость 18, расположенная в металлическом корпусе 19, в котором выложен огнеупорный материал.

Емкость 18 в промежуточном устройстве 7 (фиг.2 и 3) состоит из отделения 20 нахождения (и приема) расплава металла и шлака, поступающего из плавильного агрегата, и из отделения 21 выпуска металла. Отделение 20 (нахождения расплава) в верхней части снабжено открытым боковым каналом 22 для выпуска потока 16 шлака, отделение 21 (выпуска металла) снабжено выпускном каналом 23 (фиг.3). Вход в выпускной канал 23 поднят над дном 24 емкости 18 на величину h1. Вход в боковой канал 22 поднят над этим дном 24 на величину h2. Значение h1 максимально приближено к значению h2, но предпочтительно h1<h2 на величину δ+l·tgα, где l - расстояние от входа в открытый боковой канал 22 до противоположной от этого канала стороны промежуточного устройства, взятого по наружной его части (об угле α - см. ниже). Значение δ выбирается на основе промышленного применения промежуточного устройства 7 и в последующем поддерживается. Указанные отделения емкости 18: нахождения (и приема) расплава 20 и отделение 21 выпуска металла из промежуточного устройства 7 соединены между собой каналом 25, расположенным в нижней части емкости 18. Поперечное сечение канала 25 может иметь форму круглого отверстия (фиг.4), арки (фиг.5), квадрата (прямоугольника) на фиг.6.

До начала выпуска расплава из плавильного агрегата канал 25 временно перекрыт коробом 26 из тонкого листа малоуглеродистой стали (на фиг.3-6 показан пунктиром). Продолжительность (время) перекрытия канала 25 определено временем нахождения расплава металла и шлака в отделении 20 (см. ниже). Заметим, что временное перекрытие канала 25 может быть выполнено и другими способами (например, шибером). Однако рассмотренное техническое решение при механизации процесса установки короба 26 следует считать предпочтительным. Форма короба 26 определена поперечным сечением канала 25 и может быть конусом (фиг.4, поперечное сечение канала 25 имеет форму круга), частью конуса, сочлененной с коробом (фиг.5, поперечное сечение канала выполнено в форме арки) и прямоугольным корытом (фиг.6). Во всех вариантах исполнения канала 25 и к нему короба 26 последний выполнен с остроконечным дном, и это дно направлено в сторону отделения 21 выпуска металла (фиг.3). Также во всех вариантах исполнения канала 25 высота из наибольшего подъема его поверхности над дном 24 емкости 18 всегда меньше высот h1 и h2, отмеченных выше и на фиг.3 (т.е. h3<h1 и h3<h2).

Предпочтительно отделение 21 сверху закрыто крышкой 27 (фиг.3), к которой подведена труба 28. Труба 28 имеет выход в отделение 21 в виде отверстия этой трубы или форсунки (на фиг.3 подробно не представлено, т.к. не определяет сущность технических задач, решаемых в изобретении). Через трубу 28 может быть предусмотрена подача в металл стальковша аргона, твердых материалов в гранулированном или сыпучем состояниях. Стенка 29 емкости 18, граничащая с боковым каналом 22, выполнена наклонной (фиг.2 и 3), так что образует тупой угол с дном 24 емкости 18. Донная часть металлического корпуса 19 промежуточного устройства выполнена наклонной, с углом наклона α=1...3°в сторону бокового канала 22 (фиг.3). Применение промежуточного устройства 7 предполагает падение струи 11 (фиг.1) расплава, покинувшего плавильный агрегат 1, в районе А или А' (фиг.2) отделения 20 емкости 18. Применительно к большегрузым мартеновским печам возможно одновременное падение двух струй/потоков 11 (в районах А') в емкость 18 (разливку стали из большегрузых мартеновских печей см., например, рис.VI.24 на стр.460. Металлургия стали: Учебник для вузов /Явойский В.И. и др. М.: Металлургия, 1983 г.). При этом расстояние между А' (на фиг.3) естественно развито. После успокоения расплава в емкости 18 металл 30 расположен внизу емкости 18, печной шлак 31 вверху над металлом (фиг.3).

Промежуточное устройство 7 на фиг.2-3, как уже отмечалось, может устанавливаться на крышку 12 ковша 2 (фиг.1), при этом после удаления промежуточного устройства центральное отверстие 13 закрывают дополнительной крышкой. В основном же промежуточное устройство 7 на фиг.1 устанавливают непосредственно на ковш 2.

Промежуточное устройство для отсечения шлака от металла при выпуске их в виде расплава из плавильного агрегата работает следующим образом.

После окончания плавки получают расплав, состоящий из металла 8 и шлака 9 (фиг.1). Плавильный агрегат 1 (конвертер на фиг.1, ДСП с эркером на фиг.7 или мартеновская печь) готовят к выпуску этого расплава, для чего плавильный агрегат поворачивают (конвертер, ДСП) или оставляют неподвижным (мартеновская печь). К плавильному агрегату 1 (конвертеру, ДСП) по путям 6 на тележке 3 с колесами 14 подводят ковш 2 (направление 4 на фиг.1 и 7). Применительно к мартеновским печам устанавливают ковш 2, но не исключается подача ковша 2 по путям 6 на тележке 3 с колесами 14, при этом для большегрузных печей возможна подача одновременно двух ковшей и применение двух промежуточных устройств 7.

На ковше 2 или на крышке ковша 12 устанавливают промежуточное устройство 7. Установку (и снятие) устройства 7 на ковш 2 осуществляют с использованием отверстий 17 (или соответствующих приливов) на металлическом корпусе 19 устройства 7 (фиг.1 и 3).

Открывают выпускное отверстие 10 плавильного агрегата и расплав (металл 8 и шлак 9) в виде струи 11 (потока, применительно к мартеновским печам, вытекающего из печи по сталеплавильному желобу; для большегрузных печей - двух потоков) падает в емкость 18 промежуточного устройства 7.

Упавший в емкость 18 расплав заполняет эту емкость, тем самым временно задерживается в этой емкости, т.е. осуществляют временное нахождение расплава в емкости 18.

Продолжительность нахождения расплава в емкости 18 (отделении 20 на фиг.3) устанавливают (в том числе на основе опыта) равным времени успокоения расплава и его разделения на металл 30 внизу емкости 18 (отделения 20) и печной шлак 31 вверху емкости 18 (отделения 20). Естественно при назначении продолжительности временного нахождения расплава в емкости 18 исключают истечение металла 30 из емкости вместе со шлаком 31.

Печной шлак 31 по боковому каналу 22 в виде потока 16 удаляют за пределы промежуточного устройства 7 (фиг.3). При этом шлак удаляют в сторону основного расположения плавильного агрегата 1, т.е. в направлении, противоположном направлению подач 4/ отвода 5 ковша 2 к/от плавильного агрегата 1 (фиг.7). Покинувший промежуточное устройство 7 печной шлак в том числе сбрасывают на пол цеха с последующей механизированной уборкой (возможно применение других способов уборки шлака, которые не определяют сущность работы промежуточного устройства).

В промежуточном устройстве (фиг.3) дополнительное движение металла 30 и шлака 31 в направлении стенки 29 обеспечивают установкой устройства 7 на ковш/крышку ковша с наклоном в сторону бокового выпускного канала 22 под углом α=1...3°. В применении больших значений углов α нет необходимости.

В конечном итоге в промежуточном устройстве 7 на фиг.2 и 3 металл 30 по каналу 25 после расплавления перекрытия 26 поступает в отделение 21 выпуска металла в ковш через канал выпуска 23. Благодаря подъему входа в канал 23 над дном 24 емкости 18 на высоту h1 происходит подъем металла на эту высоту. По закону равновесия (при спокойном состоянии) металл 30 в отделении 21 не может подняться выше значения h2 высоты расположения над дном 24 емкости 18 входа в боковой канал 22 выпуска шлака 31. Однако, учитывая инерционные силы движения подъема металла 30 в отделении 21 выпуска металла и определенное давление шлака 31 на металл 30 в отделении 20 нахождения расплава, а также необходимость полного «накрытия» металлом входа в выпускной канал 23 для полного его заполнения металлом при его выпуске в сторону ковша, устанавливают значение h1 меньше h2 на величину δ. Значение δ устанавливают практикой эксплуатации. Причем малые значения δ приводят к выходу части металла 30 с печным шлаком 31 по боковому каналу 22, и, наоборот, повышенные значения 8 увеличивают количество печного шлака 31, остающегося в отделении 20 после окончания процесса выпуска металла в ковш. При выборе размера h1 учитывают также фактическое уменьшение высоты h2 из-за наклона промежуточного устройства 7 на указанный угол α. Исходя из отмеченного принимают h1=h2-(δ+l·tgα), где l - см. на фиг.3. Естественно, выбором значений h1 и h2 исключают попадание металла 30 с печным шлаком 31 в боковой канал 22.

В промежуточном устройстве 7 (фиг.2-6) повышенное внимание уделяют выбору высоты h3 канала 25. Принимают h3<h1 и h3<h2, т.е. высота подъема над дном 24 емкости 18 входа в выпускной канал 23 металла и высота подъема над этим дном 24 входа в боковой выпускной канал 22 печного шлака каждая, сама по себе, превышает высоту над дном 24 любой поверхности канала 25, соединяющего отделения 20 и 21 емкости 18. Принятием указанных положений исключают попадание шлака 31 с металлом 30 в отделение 21 выпуска металла в ковш 2.

После окончания выпуска расплава из плавильного агрегата 1 и выпуска металла 30 из емкости 18 промежуточного устройства 7 (фиг.2 и 3), часть металла 30 высотой ˜h1 остается в емкости 18. В отделении 20 емкости возможно также наличие тонкого слоя печного шлака 31, обусловленного неравенством h1<h2. Поэтому после отвода ковша 2 вместе с промежуточным устройством 7 от плавильного агрегата за предусмотренные приливы с отверстиями 17 приподнимают устройство 7 над ковшом/крышкой ковша и отводят в сторону. Небольшим наклоном промежуточного устройства 7 в сторону бокового канала 22 осуществляют удаление из промежуточного устройства 7 указанного остатка печного шлака 31 за пределы ковша. Затем, возвращают промежуточное устройство 7 к ковшу 2 и путем увеличения наклона промежуточного устройства 7 в сторону бокового канала 22 осуществляют по нему сливание в ковш указанных остатков металла. Отмеченный уклон стенки 29 с образованием тупого угла с дном 24 позволяет уменьшить угол наклона устройства 7 для максимального удаления из емкости 18 оставшегося металла в ковш.

Естественно, описанные операции удаления остатков шлака и металла из промежуточного устройства осуществляют в стороне от плавильного агрегата 1, не задерживая его работу по осуществлению новой плавки.

Предложенное промежуточное устройство 7 применяют также для выполнения операций по доводке металла в ковше 2. Для этого рядом с плавильным агрегатом располагают бункеры с необходимыми для доводки металла материалами в твердом состоянии (гранулированном, сыпучем), пневмоцилиндры, совокупность гибких шлангов и труб и облегченной возможностью их подвода/отвода от промежуточного устройства 7 во время его транспортировки.

Необходимые твердые материалы в гранулированном (или сыпучем) состояниях вносят в турбулентный участок емкости 21 промежуточного устройства 7 во время выпуска металла 30 в ковш 2. Указанный прием осуществляют путем струи, вдуваемой нейтральным/инертным газом в указанный участок. Для реализации этих операций в промежуточном устройстве 7 на фиг.3 предусмотрена труба 28 и ее соединение с отделением 21 выпуска металла. Крышку 27 используют для изоляции отделения 21 от подсоса в него воздуха.

Применение разработанного промежуточного устройства для отсечения печного шлака от металла при выпуске их в виде расплава из плавильного агрегата позволяет осуществлять высококачественную очистку металла, поступающего в ковш, от печного шлака. Отмеченное открывает путь получения «сверхчистого» металла, сокращает простои ряда металлоплавильных агрегатов благодаря устранению (сокращению) операции удаления печного шлака, заметно сокращает продолжительность операций по очистке и доведению металла на агрегатах внепечной обработки (в ковше, ковше печи). Реализуемые в предложении операции по присадке материалов в твердом/сыпучем состоянии в промежуточном устройстве 7 существенно повышают процент усвояемости жидким металлом раскислителей и легирующих элементов. Наряду с отмеченным разработанное предложение способствует повышению стойкости футеровки ковшей, т.к. по существу отсутствует контакт печного шлака со стенками ковша.

Пример. Предложенное промежуточное устройство для отсечения печного шлака от металла при выпуске их в виде расплава из плавильного агрегата исследовали на холодной модели. Промежуточное устройство 7 (модель устройства) на фиг.2-6 было изготовлено из плексигласа. Из этого же материала изготовили плавильный агрегат 1 (модель конвертера) и модель ковша.

Металл имитировал раствор KJ (плотность 1,6 г/см3), шлак имитировал подкрашенный керосин (плотность 0,8 г/см3).

Наполненную указанными материалами модель конвертера наполняли KJ и керосином в пропорциях (по объему), соответствующих соотношению жидкий металл - шлак в реальных конвертерах.

Модели конвертера 1 и промежуточного устройства 7 располагали так, как показано на фиг.1 (без крышки 12). При этом выпускное отверстие 10 было закрыто пробкой.

Открывали отверстие 10 модели конвертера и KJ с керосином в виде струи 11 подавали в модель промежуточного устройства 7. В начале происходило истечение из модели конвертера чистого раствора KJ, к концу выпуска через отверстие 10 шла смесь KJ и керосина.

Путем выполнения описанных приемов на указанном наборе моделей получали 100% разделение KJ и керосина.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОТСЕЧЕНИЯ ШЛАКА ПРИ ПЕРЕЛИВАНИИ РАСПЛАВЛЕННОГО МЕТАЛЛА ИЗ КОНВЕРТЕРА ЧЕРЕЗ ВЫПУСКНОЕ ОТВЕРСТИЕ В КОВШ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2294380C2 |

| СПОСОБ ОПОРОЖНЕНИЯ МЕТАЛЛОПЛАВИЛЬНОЙ ЕМКОСТИ ОТ ОСНОВНОЙ ЧАСТИ ЖИДКОГО МЕТАЛЛА ЧЕРЕЗ ВЫПУСКНОЕ ОТВЕРСТИЕ В ДОННОЙ ПОВЕРХНОСТИ ЕМКОСТИ И МЕТАЛЛОПЛАВИЛЬНАЯ ЕМКОСТЬ | 2005 |

|

RU2293937C2 |

| ПЕЧЬ ДЛЯ ПОЛУЧЕНИЯ РАСПЛАВЛЕННОГО МЕТАЛЛА | 2006 |

|

RU2331031C2 |

| СПОСОБ УДАЛЕНИЯ ШЛАКА С ПОВЕРХНОСТИ МЕТАЛЛА В СТАЛЕРАЗЛИВОЧНОМ КОВШЕ | 2020 |

|

RU2744233C1 |

| ПРОТИВОВОРОНКООБРАЗУЮЩЕЕ УСТРОЙСТВО | 2003 |

|

RU2245217C1 |

| СПОСОБ ВОЗДЕЙСТВИЯ НА ХИМИЧЕСКИЙ СОСТАВ ЖИДКОГО МЕТАЛЛА И ШЛАКА ВНУТРИ ЕМКОСТИ ПЛАВИЛЬНОГО АГРЕГАТА ИЛИ ЛЮБОЙ ДРУГОЙ ПРОМЕЖУТОЧНОЙ ЕМКОСТИ, РАСХОДУЕМАЯ ФУРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ, СПОСОБ ИЗГОТОВЛЕНИЯ РАСХОДУЕМОЙ ФУРМЫ ИЗ САМОСПЕКАЮЩЕЙСЯ/САМОТВЕРДЕЮЩЕЙ СМЕСИ И УСТРОЙСТВА ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2005 |

|

RU2299912C2 |

| СПОСОБ ВОЗДЕЙСТВИЯ НА ХИМСОСТАВ ЖИДКОЙ СТАЛИ ПЕРЕД И В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ И ПРОТИВОВОРОНКООБРАЗУЮЩЕЕ УСТРОЙСТВО ДЛЯ ВОЗДЕЙСТВИЯ НА ХИМСОСТАВ ЖИДКОЙ СТАЛИ ПЕРЕД И В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 2003 |

|

RU2247625C1 |

| СПОСОБ ВОЗДЕЙСТВИЯ НА ХИМИЧЕСКИЙ СОСТАВ ЖИДКОЙ СТАЛИ И КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2288280C1 |

| СПОСОБ РАЗЛИВКИ МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2250809C2 |

| ПРОМЕЖУТОЧНЫЙ КОВШ ДЛЯ РАЗЛИВКИ СТАЛИ | 2003 |

|

RU2262414C2 |

Изобретение относится к области черной металлургии, в частности к процессу выпуска расплава металла из плавильного агрегата. Промежуточное устройство содержит емкость с дном, состоящую из отделения нахождения расплава металла и шлака. Указанные отделения емкости соединены между собой в нижней части емкости каналом с временным перекрытием. Наличие временного перекрытия определено временем нахождения расплава металла и шлака в соответствующем отделении. Вход канала для выпуска металла и боковой канал для выпуска шлака расположены на высоте h1 и h2, при этом h1<h2. Предложены различные варианты выполнения временного перекрытия канала. Использование изобретения обеспечивает получение «сверхчистой» стали за счет минимизации попадания печного шлака с металлом в ковш. 2 з.п. ф-лы, 7 ил.

| СПОСОБ ОТДЕЛЕНИЯ МЕТАЛЛА ОТ ШЛАКА И ПРОМЕЖУТОЧНОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2051194C1 |

| Устройство для отсечки шлака | 1986 |

|

SU1437145A1 |

| Устройство для непрерывного выпуска продуктов плавки из доменной печи | 1978 |

|

SU1006490A1 |

| КУДРИН В.А | |||

| Теория и технология производства стали | |||

| - М.: Мир, ООО «Издательство ACT», 2003, с.196. | |||

Авторы

Даты

2008-11-27—Публикация

2006-05-29—Подача