Изобретение относится к области нефтехимии, в частности к установкам для дегидрирования парафиновых углеводородов С3-С5 в соответствующие олефиновые углеводороды, используемые при производстве полипропилена, метилтретичнобутилового эфира и др.

Известна установка (И.Л. Кирпичников, В.В. Береснев, Л.М. Попов, «Альбом технологических схем основных производств промышленности синтетического каучука», Химия, Ленинград, 1986, стр. 8-12) для получения бутиленов дегидрированием н-бутана в кипящем слое мелкодисперсного алюмохромового катализатора, циркулирующего в системе реактор-регенератор, включающая узел приготовления исходного сырья смешением свежего и рециклового потоков парафиновых углеводородов в жидком виде, испаритель исходного сырья, закалочный змеевик в сепарационной зоне реактора для нагрева полученных паров сырья за счет тепла контактного газа, печь для перегрева паров сырья перед их подачей в реактор на дегидрирование в змеевиках печи за счет теплоты сгорания подаваемого в печь газообразного топлива, а также расположенный на трубопроводе контактного газа котел-утилизатор с охлаждением контактного газа за счет испарения водного конденсата с получением вторичного водяного пара, скруббер, орошаемый водой, узлы конденсации и выделения фракции парафиновых и олефиновых углеводородов. Однако использование в указанной установке закалочного змеевика для нагрева паров сырья требует большой поверхности теплообмена вследствие малого коэффициента теплопередачи, что определяет большую металлоемкость змеевика и ограничивает производительность последнего. Большая мощность печи для дальнейшего перегрева паров сырья в известной установке приводит к экологическим проблемам при сбросе в атмосферу больших количеств дымовых газов.

Наиболее близкой по технической сущности к предлагаемой является установка получения пропилена дегидрированием пропана (патент RU 2523537, МПК B01J 8/18; С07С 5/333, опубл. 20.07.2014), включающая реактор и регенератор с кипящим слоем мелкодисперсного катализатора на основе оксида алюминия, установленный на трубопроводе контактного газа дегидрирования вертикальный кожухотрубный теплообменник для нагрева паров сырья за счет тепла контактного газа при подаче нагреваемых паров сырья в межтрубное пространство теплообменника противоточно контактному газу, подаваемому в трубное пространство, включающая также печь для перегрева паров сырья перед их подачей в реактор на дегидрирование. На этой установке, по сравнению с аналогом, исключается использование для нагрева паров сырья закалочного змеевика в реакторе, а также снижается мощность печи для перегрева паров сырья. Однако внешняя поверхность труб в верхней высокотемпературной части межтрубного пространства теплообменника в ходе его длительной эксплуатации при температуре перегрева паров сырья выше 450°С и большом времени пребывания в межтрубном пространстве теплообменника подвергается отложениям термополимера с последующим образованием пиролитического кокса. Особенно это касается теплообменников большого размера на установках большой мощности, в связи с наличием застойных зон в межтрубном пространстве теплообменников, особенно в высокотемпературной зоне теплообменника на выходе перегретых паров сырья из межтрубного пространства. С ростом температуры, давления и времени пребывания в высокотемпературной зоне скорость образования термополимера возрастает. Все это приводит к постепенному снижению эффективности теплопередачи в теплообменнике за счет блокирования части его теплопередающей поверхности в верхней высокотемпературной зоне. Одновременно растет гидравлическое сопротивление газовому потоку и, соответственно, возрастает давление в межтрубном пространстве вплоть до предельно допустимого для корпуса теплообменника с точки зрения его механической прочности за счет перекрытия проточной части межтрубного пространства теплообменника образующимся коксом. Указанная ситуация приводит также к нарушениям теплового режима печи, реактора, связанным с недогревом паров сырья, подаваемого в реактор, а также к нарушениям теплового режима скруббера охлаждения и водной отмывки контактного газа, связанным с увеличением температуры контактного газа на выходе из теплообменника и, соответственно, на входе в скруббер и далее к увеличению температуры и давления на входе в продуктовый компрессор и, как следствие, к увеличению давления в реакторе дегидрирования. Указанные недостатки приводят к ухудшению технико-экономических показателей процессов дегидрирования (к уменьшению нагрузки реактора по сырью, уменьшению выходов целевых продуктов и, соответственно, к уменьшению выработки целевых продуктов), а также к преждевременным остановкам производства для чистки теплообменника с сопутствующими издержками.

Задачей настоящего изобретения является увеличение производительности установок дегидрирования парафиновых углеводородов С3-С5 и снижение затрат в производстве.

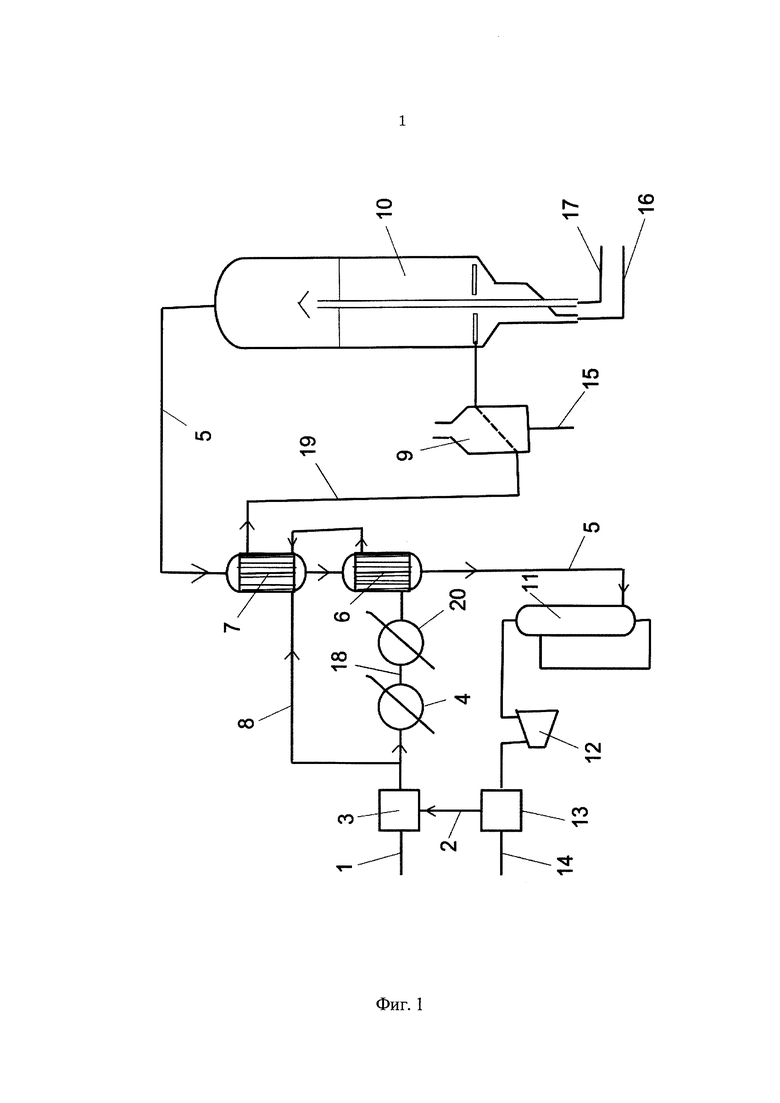

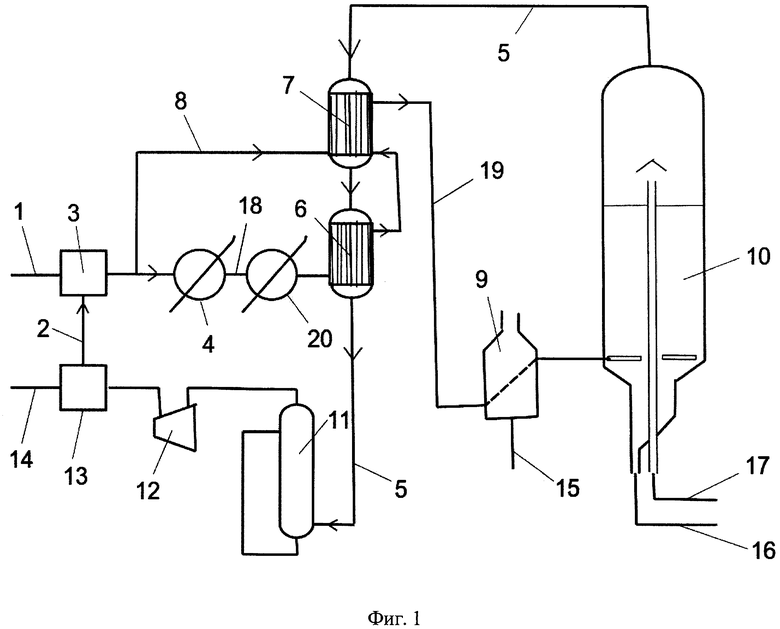

Для решения этой задачи предлагается установка для получения олефиновых углеводородов дегидрированием парафиновых углеводородов С3-С5 в кипящем слое мелкодисперсного алюмохромового катализатора, циркулирующего в системе реактор-регенератор, включающая узел приготовления исходного сырья 3 смешением свежего и рециклового потоков парафиновых углеводородов в жидком виде, обогреваемые водяным паром испаритель 4 исходного сырья и подогреватель (теплообменник для подогрева) 20 полученных паров сырья, установленный на трубопроводе 5 контактного газа дегидрирования вертикальный кожухотрубный теплообменник 6 для нагрева паров сырья за счет тепла контактного газа при подаче нагреваемых паров сырья в межтрубное пространство теплообменника 6 противоточно контактному газу, подаваемому в трубное пространство, включающая также печь 9 для перегрева паров сырья перед их подачей в реактор 10 на дегидрирование. При этом на трубопроводе 5 контактного газа устанавливают дополнительный кожухотрубный теплообменник 7 с образованием системы из двух ступеней нагрева паров сырья при последовательной подаче паров сырья в межтрубное пространство теплообменников 6, 7. Установка может быть снабжена также трубопроводом 8, трубопровод 8 связан с кожухом теплообменника 7 второй высокотемпературной ступени нагрева паров сырья для подачи части исходного сырья в жидком виде в межтрубное пространство теплообменника 7.

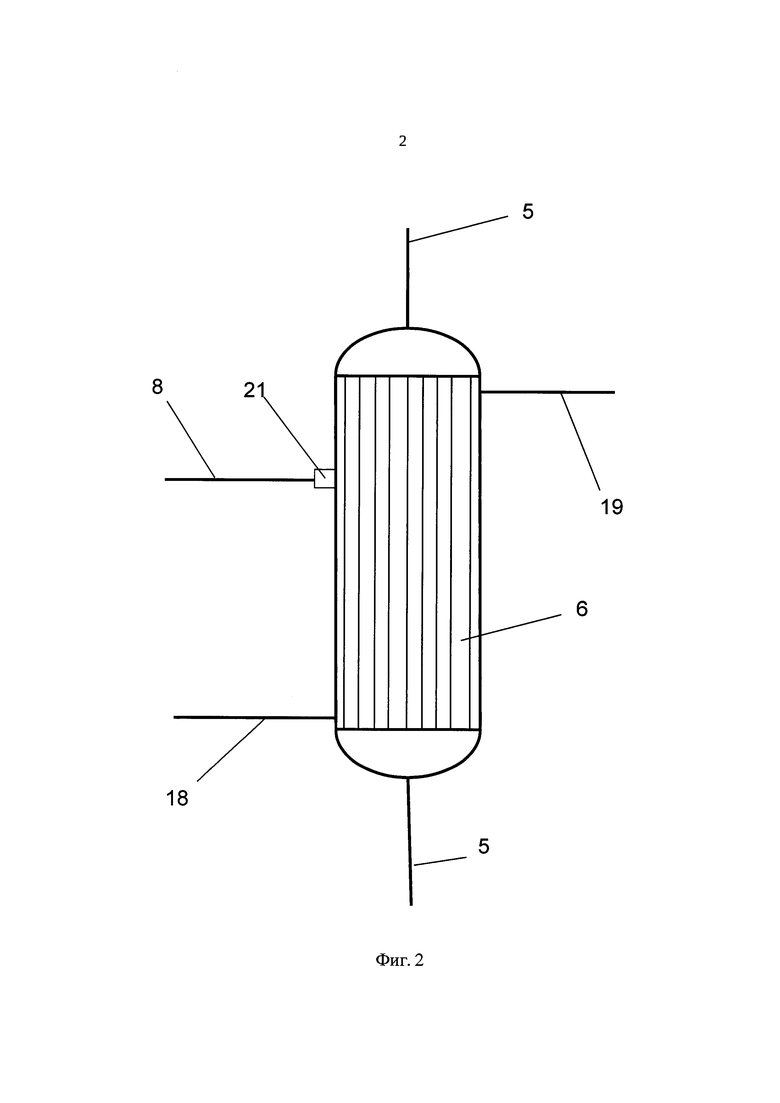

Штуцера в кожухе теплообменника 7 могут быть оборудованы форсунками 21 для мелкодисперсного распыления жидкого сырья в межтрубном пространстве теплообменника 7.

Теплопередающая поверхность второй высокотемпературной ступени нагрева паров сырья может составлять 15-50% от общей поверхности системы нагрева.

Для решения этой задачи предлагается также установка для получения олефиновых углеводородов дегидрированием парафиновых углеводородов С3-С5 в кипящем слое мелкодисперсного алюмохромового катализатора, циркулирующего в системе реактор-регенератор, включающая узел приготовления исходного сырья 3 смешением свежего и рециклового потоков парафиновых углеводородов в жидком виде, обогреваемые водяным паром испаритель 4 исходного сырья и подогреватель (теплообменник для подогрева) 20 полученных паров сырья, установленный на трубопроводе 5 контактного газа дегидрирования вертикальный кожухотрубный теплообменник 6 для нагрева паров сырья за счет тепла контактного газа при подаче нагреваемых паров сырья в межтрубное пространство теплообменника 6 противоточно контактному газу, подаваемому в трубное пространство, включающая также печь 9 для перегрева паров сырья перед их подачей в реактор 10 на дегидрирование. При этом для образования в установке совмещенной системы из двух ступеней нагрева паров сырья в одном кожухотрубном теплообменнике 6 установка снабжена трубопроводом 8 для подачи части исходного сырья в жидком виде в теплообменник 6, при этом трубопровод 8 связан с кожухом теплообменника 6 в средней части или в верхней части, разделяя теплообменник 6 на верхнюю высокотемпературную и нижнюю низкотемпературную ступени нагрева паров сырья.

Штуцера в кожухе теплообменника 6 могут быть оборудованы форсунками 21 для мелкодисперсного распыления жидкого сырья в межтрубном пространстве теплообменника 6.

Теплопередающая поверхность второй высокотемпературной ступени нагрева паров сырья может составлять 15-50% от общей поверхности системы нагрева.

Подача жидкого сырья в межтрубное пространство теплообменника может быть организована путем соединения трубопровода подачи сырья 8 со штуцерами в кожухе теплообменника, оборудованными форсунками 21 для мелкодисперсного распыления указанного потока.

На фиг. 1 изображена схема предлагаемой установки для дегидрирования парафиновых углеводородов С3-С5. Установка содержит трубопровод 1 для подачи свежих парафиновых углеводородов, трубопровод 2 для подачи парафиновых углеводородов-рецикла, узел приготовления исходного сырья в жидком виде 3, испаритель исходного сырья 4, теплообменник 20 для подогрева паров сырья, установленные последовательно на трубопроводе 5 контактного газа дегидрирования кожухотрубный теплообменник 6 и дополнительный кожухотрубный теплообменник 7 для двухступенчатого нагрева паров сырья, трубопровод 8 для подачи части исходного сырья в жидком виде в дополнительный теплообменник 7, печь 9 для перегрева паров сырья перед подачей последнего в реактор 10. Установка содержит также скруббер водной отмывки и охлаждения контактного газа 11, продуктовый компрессор 12 и узел конденсации и выделения фракции парафиновых и олефиновых углеводородов 13 с трубопроводом 2 для вывода непрореагировавших парафиновых углеводородов в рецикл и трубопровод 14 для вывода полученных олефиновых углеводородов.

Установка дегидрирования парафиновых углеводородов С3-С5 работает следующим образом. Свежие парафиновые углеводороды и парафиновые углеводороды-рецикла поступают в жидком виде соответственно по трубопроводам 1 и 2 на смешение в узел приготовления исходного сырья 3 под давлением 600-900 кПа. Исходное сырье поступает в испаритель 4, где испаряется, подогревается подаваемым водяным паром в теплообменнике 20 и при температуре 40-120°С (в зависимости от вида используемого сырья) направляется в парообразном виде по трубопроводу 18 на дальнейший нагрев последовательно в межтрубные пространства кожухотрубных теплообменников 6 и 7, обогреваемых теплом контактного газа, поступающего по трубопроводу 5 последовательно в трубные пространства указанных теплообменников противоточно потоку нагреваемых паров сырья. Противоточный режим движения указанных потоков определяет более высокую температуру паров сырья в теплообменнике 7 (высокотемпературный теплообменник) по сравнению с теплообменником 6 (низкотемпературный теплообменник). Часть сырья из узла приготовления исходного сырья 3 при температуре 15-25°С и давлении 600-900 кПа в жидком виде направляется по трубопроводу 8 через форсунку 21 на испарение в межтрубное пространство высокотемпературного теплообменника 7, снижая при испарении температуру потока паров сырья. Пары сырья при температуре 400-450°С и при давлении 300-450 кПа выходят из теплообменника 7 и далее по трубопроводу 19 поступают в змеевики печи 9, где перегреваются до температуры 480-560°С дымовыми газами от сжигаемого в печи газообразного топлива, подаваемого по трубопроводу 15, и поступают в реактор 10 дегидрирования с кипящим слоем алюмохромового катализатора, циркулирующего в системе реактор-регенератор по трубопроводу 16 из реактора в регенератор и по трубопроводу 17 из регенератора в реактор. Контактный газ дегидрирования выходит из реактора 10 при температуре 530-590°С и по трубопроводу 5 поступает в кожухотрубный теплообменник 7. Пройдя последовательно теплообменники 7 и 6, контактный газ при температуре 150-250°С направляется в скруббер водной отмывки и охлаждения 11, после которого охлажденный до температуры 35-45°С поступает в компрессор 12 и далее в узел 13 конденсации и выделения получаемых олефиновых углеводородов.

Примеры 1-4 работы установки приведены для процесса получения изобутилена дегидрированием изобутана с последующим использованием полученного изобутилена в синтезе метилтретичнобутилового эфира (МТБЭ).

В систему реактор-регенератор загружен мелкодисперсный алюмохромовый катализатор, содержащий Сr2O3 - 20%, K2O - 2%, SiO2 - 2%, Аl2O3 - 76%. Состав исходного сырья, полученного смешением свежей и рецикловой изобутиленовой фракции приведен в таблице 1. Установка содержит испаритель 4 и подогреватель 20 (теплообменник для подогрева) паров сырья, обогреваемые водяным паром с давлением 1320 кПа при температуре 192°С, а также один вертикальный кожухотрубный теплообменник 6 на трубопроводе контактного газа для нагрева паров сырья (фиг. 2). Диаметр кожуха теплообменника составляет 1,4 м при количестве труб 1306 шт. и при диаметре труб 25,4 мм. Длина труб теплообменника составляет 10,0 м. Испаренное в испарителе и подогретое исходное сырье при температуре 70°С в количестве 28,123 т/час (базовый расход для всех примеров) подается в межтрубное пространство теплообменника противоточно контактному газу, подаваемому в трубное пространство при температуре 560°С в количестве 29,47 т/час (с учетом дополнительного газа, подаваемого на пневмотранспорт катализатора для циркуляции последнего в системе реактор-регенератор). Часть исходного сырья в жидком виде при температуре 19,3°С при давлении 885 кПа впрыскивается через форсунки 21 в среднюю часть межтрубного пространства таким образом, что теплопередающая поверхность верхней высокотемпературной части теплоообменника 6, располагаемая над форсунками 21, составляла 30% от общей поверхности теплообменника. Время работы установки на каждом режиме составляло 4000 часов. Параметры процесса, достигаемые на установке при различных режимах представлены в таблице 2.

В примере 1, при отсутствии подачи сырья в жидком виде на вторую ступень нагрева паров сырья (условия работы прототипа) к концу пробега установки отмечены признаки забивки межтрубного пространства теплообменника. При этом наблюдалось увеличение давления в кожухе теплообменника (на входе паров сырья в теплообменник) с 423 кПа в начале пробега до 567 кПа в конце пробега (близко к предельно допустимому, разрешенному по условиям соблюдения прочности аппарата), что потребовало снизить нагрузку реактора по сырью до 25,7 т/час. Одновременно, в связи с увеличением температуры контактного газа на входе в компрессор, увеличилось давление на входе в компрессор и соответственно в верхней части реактора с 137 до 165 кПа. Все это привело к снижению показателей дегидрирования (снижение производительности установки и выхода изобутилена на разложенный изобутан с 88,2 до 85,1 мас. %). При вскрытии теплообменника после останова обнаружены значительные отложения полимера в верхней высокотемпературной части межтрубного пространства теплообменника.

В примере 2 при подаче в межтрубное пространство теплообменника 6 части жидкого сырья в количестве 15% от общей подачи исходного сырья на дегидрирование к концу пробега установки наблюдалось увеличение давления в кожухе теплообменника (на входе паров сырья в теплообменник) до 510 кПа в конце пробега. В связи с увеличением температуры контактного газа на входе в компрессор, увеличилось давление на входе в компрессор и соответственно в верхней части реактора до 152 кПа. Это привело к снижению (по сравнению с показателями в примере 1 в начале пробега) выхода изобутилена на разложенный изобутан до 86,3 мас. %. При вскрытии теплообменника после останова обнаружены значительные отложения полимера в верхней высокотемпературной части межтрубного пространства теплообменника.

В примерах 3 и 4 представлены результаты пробегов заявляемой установки в оптимальном режиме. При подаче во вторую высокотемпературную ступень нагрева паров сырья части сырья в жидком виде в количестве 25-45% от общей подачи сырья на дегидрирование, и при достижении температуры паров сырья на выходе из верхней высокотемпературной зоны теплообменника 410-441°С установившийся режим установки в течение всего времени пробега сохранялся стабильным. В ходе пробега установки увеличения давления в кожухе теплообменника не наблюдалось. Нагрузка реактора по сырью сохранялась неизменной. Выходы изобутилена не снижались (по сравнению с показателями в примере 1 в начале пробега) и находились в пределах: выход изобутилена на пропущенный изобутан - 41,5-41,2 мас. %, а на разложенный - 87,5-88,2 мас. %. При увеличении в подаваемом сырье доли сырья в жидком виде с 25 до 45% и при соответствующем уменьшении доли сырья в парообразном виде экономия водяного пара на испарение и подогрев сырья в примерах 3 и 4 по сравнению со средним за пробег показателем прототипа (пример 1) составила соответственно 1,3 и 2,56 т/час. При вскрытии теплообменника в конце пробега установки отложений термополимера в его межтрубном пространстве не наблюдали.

Таким образом, техническим результатом заявленного изобретения по сравнению с прототипом является увеличение производительности установок дегидрирования углеводородов С3-С5 и уменьшение затрат в производстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| Кожухотрубные теплообменники в процессах дегидрирования углеводородов C-C (варианты) | 2017 |

|

RU2642440C1 |

| Установка дегидрирования парафиновых углеводородов C-C | 2017 |

|

RU2638934C1 |

| Способ получения олефиновых углеводородов | 2018 |

|

RU2671867C1 |

| Способ получения олефиновых углеводородов | 2018 |

|

RU2655924C1 |

| Рекуперация тепла в процессах дегидрирования парафиновых углеводородов | 2018 |

|

RU2678094C1 |

| УСТАНОВКА ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 1998 |

|

RU2129111C1 |

| УСТАНОВКА ДЕГИДРИРОВАНИЯ ПАРАФИНОВ ИЛИ ИЗОПАРАФИНОВ С-С В КИПЯЩЕМ СЛОЕ АЛЮМОХРОМОВОГО КАТАЛИЗАТОРА | 2015 |

|

RU2591159C1 |

| Способ получения олефиновых углеводородов | 2017 |

|

RU2666541C1 |

| РЕАКТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 1999 |

|

RU2156161C1 |

| РЕАКТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 2015 |

|

RU2601002C1 |

Изобретение относится к двум вариантам установки для получения олефиновых углеводородов дегидрированием парафиновых углеводородов C3-C5 в кипящем слое мелкодисперсного алюмохромового катализатора, циркулирующего в системе реактор-регенератор, включающей узел приготовления исходного сырья смешением свежего и рециклового потоков парафиновых углеводородов в жидком виде, обогреваемые водяным паром испаритель исходного сырья и подогреватель (теплообменник для подогрева) полученных паров сырья, установленный на трубопроводе контактного газа дегидрирования вертикальный кожухотрубный теплообменник для нагрева паров сырья за счет тепла контактного газа при подаче нагреваемых паров сырья в межтрубное пространство теплообменника противоточно контактному газу, подаваемому в трубное пространство, включающей также печь для перегрева паров сырья перед их подачей в реактор на дегидрирование. Один из вариантов установки характеризуется тем, что на трубопроводе контактного газа установлен дополнительный кожухотрубный теплообменник с образованием системы из двух ступеней нагрева паров сырья при последовательной подаче паров сырья в межтрубное пространство теплообменников. При этом установка снабжена трубопроводом, трубопровод связан с кожухом теплообменника второй высокотемпературной ступени нагрева паров сырья для подачи части исходного сырья в жидком виде в межтрубное пространство теплообменника. Техническим результатом заявленного изобретения является увеличение производительности установок дегидрирования углеводородов С3-С5 и уменьшение затрат в производстве. 2 н. и 4 з.п. ф-лы, 2 ил., 2 табл., 4 пр.

1. Установка для получения олефиновых углеводородов дегидрированием парафиновых углеводородов C3-C5 в кипящем слое мелкодисперсного алюмохромового катализатора, циркулирующего в системе реактор-регенератор, включающая узел приготовления исходного сырья (3) смешением свежего и рециклового потоков парафиновых углеводородов в жидком виде, обогреваемые водяным паром испаритель (4) исходного сырья и подогреватель (теплообменник для подогрева) (20) полученных паров сырья, установленный на трубопроводе (5) контактного газа дегидрирования вертикальный кожухотрубный теплообменник (6) для нагрева паров сырья за счет тепла контактного газа при подаче нагреваемых паров сырья в межтрубное пространство теплообменника (6) противоточно контактному газу, подаваемому в трубное пространство, включающая также печь (9) для перегрева паров сырья перед их подачей в реактор (10) на дегидрирование, отличающаяся тем, что на трубопроводе (5) контактного газа установлен дополнительный кожухотрубный теплообменник (7) с образованием системы из двух ступеней нагрева паров сырья при последовательной подаче паров сырья в межтрубное пространство теплообменников (6), (7), при этом установка снабжена трубопроводом (8), трубопровод (8) связан с кожухом теплообменника (7) второй высокотемпературной ступени нагрева паров сырья для подачи части исходного сырья в жидком виде в межтрубное пространство теплообменника (7).

2. Установка по п. 1, отличающаяся тем, что штуцера в кожухе теплообменника (7) оборудованы форсунками (21) для мелкодисперсного распыления жидкого сырья в межтрубном пространстве теплообменника (7).

3. Установка по пп. 1, 2, отличающаяся тем, что теплопередающая поверхность второй высокотемпературной ступени нагрева паров сырья составляет 15-50% от общей поверхности системы нагрева.

4. Установка для получения олефиновых углеводородов дегидрированием парафиновых углеводородов С3-С5 в кипящем слое мелкодисперсного алюмохромового катализатора, циркулирующего в системе реактор-регенератор, включающая узел приготовления исходного сырья (3) смешением свежего и рециклового потоков парафиновых углеводородов в жидком виде, обогреваемые водяным паром испаритель (4) исходного сырья и подогреватель (теплообменник для подогрева) (20) полученных паров сырья, установленный на трубопроводе (5) контактного газа дегидрирования вертикальный кожухотрубный теплообменник (6) для нагрева паров сырья за счет тепла контактного газа при подаче нагреваемых паров сырья в межтрубное пространство теплообменника (6) противоточно контактному газу, подаваемому в трубное пространство, включающая также печь (9) для перегрева паров сырья перед их подачей в реактор (10) на дегидрирование, отличающаяся тем, что для образования в установке совмещенной системы из двух ступеней нагрева паров сырья в одном кожухотрубном теплообменнике (6) установка снабжена трубопроводом (8) для подачи части исходного сырья в жидком виде в теплообменник (6), при этом трубопровод (8) связан с кожухом теплообменника (6) в средней части или в верхней части, разделяя теплообменник (6) на верхнюю высокотемпературную и нижнюю низкотемпературную ступени нагрева паров сырья.

5. Установка по п. 4, отличающаяся тем, что штуцера в кожухе теплообменника (6) оборудованы форсунками (21) для мелкодисперсного распыления жидкого сырья в межтрубном пространстве теплообменника (6).

6. Установка по пп. 4, 5, отличающаяся тем, что теплопередающая поверхность второй высокотемпературной ступени нагрева паров сырья составляет 15-50% от общей поверхности системы нагрева.

| УСТАНОВКА ДЕГИДРИРОВАНИЯ ПАРАФИНОВ ИЛИ ИЗОПАРАФИНОВ С-С В КИПЯЩЕМ СЛОЕ АЛЮМОХРОМОВОГО КАТАЛИЗАТОРА | 2015 |

|

RU2591159C1 |

| RU 2002128898 A, 27.04.2004 | |||

| УСТАНОВКА ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 1998 |

|

RU2129111C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТЕМПЕРАТУР (ВАРИАНТЫ) И СПОСОБ КАТАЛИТИЧЕСКОГО ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ | 1994 |

|

RU2136358C1 |

| US 20150210613 A1, 30.07.2015 | |||

| US 5489725 A1, 06.02.1996 | |||

| US 4009217 A, 22.02.1977. | |||

Авторы

Даты

2018-02-01—Публикация

2017-08-30—Подача