Изобретение относится к области специальной электрометаллургии и может быть использовано при осуществлении переплава прессованного расходуемого электрода из титанового сплава в вакуумной дуговой электропечи.

Титан и его сплавы являются одними из наиболее востребованных материалов в различных областях промышленности, особенно в авиастроении, поэтому к качеству титановой продукции предъявляются очень высокие требования, в частности к дефектобезопасности, целевым показателям химического состава и гомогенности химического состава по объёму слитка. Выбор технологической схемы получения слитков зависит от их назначения и требований к качеству полуфабрикатов. Для основной массы слитков главное требование - чистота металла от внутренних дефектов, а также однородность химического состава и экономичность процесса получения слитков.

Длительное время основным промышленным методом производства слитков из титановых сплавов является вакуумный дуговой переплав (ВДП), и до сих пор главным образом этот процесс утвержден разработчиками материалов и производителями техники. Одним из ключевых этапов получения слитка, оказывающих влияние на качество титановой продукции, является первичный переплав прессованного электрода в слиток, являющийся расходуемым электродом для последующего переплава. Специфика первого переплава заключается в том, что приходится иметь дело не с хорошо проплавленным и дегазированным расходуемым электродом, однородным с точки зрения параметров, определяющих характер горения дуги (работа выхода электронов, потенциал ионизации и возбуждения, упругость паров и т.д.), а с блоком из механически усредненным разнородных материалов и примесей (в том числе газовых и легко испаряемых), обладающих различными свойствами и поступающих в зону действия дуги не в одно и то же время. Это обстоятельство снижает стабильность процесса и усложняют работу регулирующих систем.

Несмотря на то, что процесс ВДП используется долгий период, продолжаются работы специалистов по исследованию параметров вакуумной электрической дуги, совершенствованию режимов работы и управления вакуумными дуговыми печами, что существенно влияет на воспроизводимость процесса и качество металла, в частности качества слитка первого переплава.

Известен способ вакуумного дугового переплава расходуемого электрода на основе губчатого титана, включающий воздействие на дугу магнитным полем, при этом с целью обеспечения надежного электрического контакта между наплавляемой частью слитка и кристаллизатором, в процессе переплава дугу периодически на 1-3 сек смещают в зазор между краем электрода и кристаллизатором путем отключения магнитного поля через интервал 2-10 сек (авторское свидетельство СССР №456000, МПК С21С5/56, публ. 05.01.1975).

Недостатком известного способа является пониженный выход годного металла из-за непроплава боковой поверхности слитков, а также увеличение трудоемкости вследствие необходимости проведения токарной обработки поверхности слитка. Кроме того, указанные в решении режимы плавления применялись уже только для устранения устойчивой ионизации, а не действовали на предупреждение ионизации.

Известен способ контроля процесса вакуумной дуговой плавки, включающий одновременное измерение напряжения на дуге, давления в печи и корректировку значения этих величин с учётом скорости перемещения сплавляемого электрода вниз и явления ионизации (Патент RU 2375473, МПК С22В9/20, F27D21/04, опубл.10.12.2009) - прототип.

Недостатками прототипа являются пониженная однородность химического состава слитков, низкая воспроизводимость процесса из-за недостаточного количества контролируемых параметров плавки и отсутствия автоматизированного управления этими параметрами.

Задачей, на решение которых направлено реализованное изобретение, является разработка процесса вакуумного дугового переплава прессованных расходуемых электродов, позволяющего повысить стабильность процесса и увеличить выход годного металла при повышении качества слитков из титановых сплавов.

Техническими результатами, достигаемыми при осуществлении изобретения, являются обеспечение высокого качества проплава боковой поверхности, улучшение гомогенности химического состава по высоте слитка, обеспечение стабильности и воспроизводимости процесса за счёт автоматического управления ключевыми параметрами переплава по заранее разработанному алгоритму.

Указанные технические результаты достигаются тем, что в способе вакуумного дугового переплава прессованных расходуемых электродов из титановых сплавов, включающем начальный период плавления, основной период плавления и завершающий процесс плавления, согласно изобретению основной период плавления ведут при величине дугового зазора 30-60 мм и среднем напряжении дуги 35-40 В, при этом в основном периоде плавления на дугу дополнительно воздействуют знакопеременным магнитным полем соленоида, намотанного на немагнитную рубашку кристаллизатора, с напряженностью 0,8×103-3,5×103 А/м, а в завершающем периоде плавления уменьшают дуговой зазор до величины 15-40 мм и осуществляют плавку при напряжённости знакопеременного магнитного поля соленоида 0,4×103-2×103 А/м. Воздействие знакопеременным магнитным полем в основном и завершающем периоде плавления осуществляют с периодом 3-12 секунд и паузой 0,1-4 секунды. Управление в процессе переплава параметрами силы тока дуги, напряжения дуги, величины дугового зазора, параметрами магнитного поля соленоида осуществляют в автоматическом режиме по алгоритмам плавления.

Сущность способа заключается в следующем.

В соответствии с маркой сплава выплавляемого слитка рассчитывают состав каждой порции шихты, включающей титановую губку, легирующие элементы, отходы и прессуют расходуемый электрод. Прессованный расходуемый электрод загружают в кристаллизатор вакуумной дуговой печи. После загрузки и центровки электрода осуществляют его присоединение к электрододержателю. Печь вакуумируют, включают источник питания. Производят выбор необходимого алгоритма плавления. Далее процесс плавления протекает полностью в автоматическом режиме. В начальный период плавления после возбуждения дугового разряда между торцом расходуемого электрода и поддоном кристаллизатора осуществляется кратковременный прогрев нижнего торца электрода на малом токе. Далее значение силы тока в автоматическом режиме поднимают до заданного алгоритмом значения и проводят наведение ванны жидкого металла на водоохлаждаемом поддоне. После чего также в автоматическом режиме осуществляется основной период плавления, в течение которого поддерживается минимальный дуговой зазор. Соответственно, для оптимального течения основного периода плавления необходима стабильность электрического режима, магнитных полей и устойчивость величины задаваемого дугового зазора, являющегося одним из основных параметров управления вакуумной дуговой плавкой, т.е. длина дуги между расходуемым электродом и выплавляемым слитком. Основной период плавления осуществляют с минимальным интервалом дугового зазора, составляющим 30-60 мм, и средним напряжением на дуге 35-40 В. Это позволяет стабилизировать горение дуги за счет уменьшения потерь мощности на ионизацию и поддерживать ванну жидкого металла до края кристаллизатора.

В основном периоде плавления на электрическую дугу дополнительно воздействуют знакопеременным магнитным полем соленоида, намотанного на немагнитную рубашку кристаллизатора печи. Величина напряженности магнитного поля, составляющая 0,8×103-3,5×103 А/м, с периодом 3-12 секунд позволяют увеличить стабильность горения электрической дуги за счёт уменьшения потерь мощности на ионизацию и обеспечить гомогенность по химическому составу на всей высоте слитка за счёт равномерного перемешивания ванны жидкого металла по всему объёму. Для предотвращения выхода дуги на боковую поверхность кристаллизатора и снижения риска аварийной ситуации пауза между периодами воздействия составляет 0,1-4 секунды.

После завершения основного периода плавления переходят к завершающему периоду плавления, постепенно снижают силу тока дуги с рабочего тока до 10-15 кА, снижают напряженность магнитного поля соленоида до величины 0,4×103-2×103 А/м и уменьшают дуговой зазор до величины 15-40 мм. Далее плавление ведется на силе тока 10-15 кА до сплавления (выравнивания) остатка расходуемого электрода, после чего плавка прекращается. Такой режим завершающего процесса плавления прессованного электрода позволяет получить высокое качество проплава литниковой части слитка. Далее осуществляют охлаждение слитка и выгрузку его из печи.

В заявляемом способе управление в процессе переплава параметрами силы тока дуги, напряжения дуги, величины дугового зазора, параметрами магнитного поля соленоида осуществляют в автоматическом режиме. Для каждой схемы переплава прессованного электрода разработаны отдельные алгоритмы плавления, реализация параметров которых производится в автоматическом режиме посредством системы управления печами ВДП, что обеспечивает высокую воспроизводимость процесса.

Промышленная применимость изобретения подтверждается примером его конкретного выполнения.

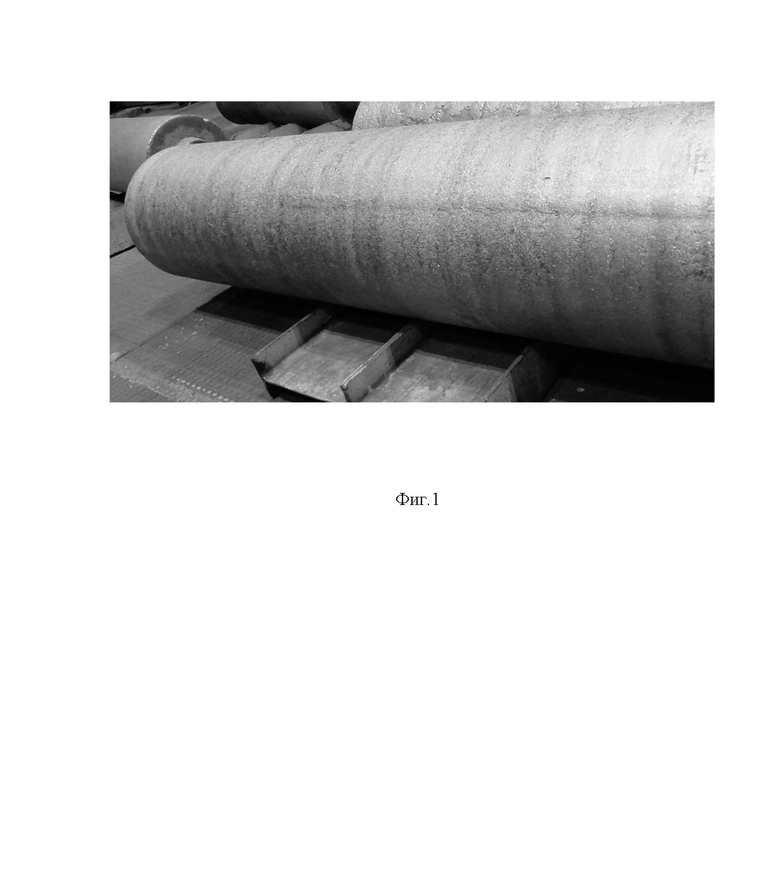

В вакуумной дуговой печи переплавляли прессованный электрод из титанового сплава Вт 20 диаметром 560 мм в кристаллизатор диаметром 670 мм. Прессованный электрод загружали в заранее подготовленный кристаллизатор, на немагнитной рубашке которого намотан соленоид для создания знакопеременного магнитного поля. Кристаллизатор с прессованным расходуемым электродом загружали в вакуумную дуговую печь. Производили вакуумирование печи. Производили выбор алгоритма плавления, после чего разжигание электрической дуги между торцом прессованного электрода и поддоном, а также процесс плавления производился в автоматическом режиме. В начальный период плавления после возбуждения дугового разряда между торцом расходуемого электрода и поддоном кристаллизатора осуществляли кратковременный прогрев нижнего торца электрода на малом токе в автоматическом режиме в соответствии с параметрами алгоритма плавления. Далее также в автоматическом режиме силу тока увеличивали, наводили ванну жидкого металла, после чего осуществляли переход на основной период плавления. В основном периоде плавления параметры алгоритма подбирались таким образом, чтобы дуговой зазор поддерживался в интервале значений 35-55 мм, при этом среднее напряжение основного режима поддерживалось на уровне 36-37,5 В. При этом на электрическую дугу дополнительно воздействовали знакопеременным магнитным полем соленоида с напряженностью 2,2×103 А/м, периодом 8 сек, паузой 1 сек. Далее переходили к завершающему периоду плавления. Ток дуги снижали до 10 кА, напряженность магнитного поля соленоида снижали до 0,6×103 А/м периодом 8 сек и паузой 1 сек, на данных режимах производили плавку еще в течение 15 минут, после чего плавку заканчивали. Управление параметрами силы тока, напряжения дуги, величины дугового зазора, параметрами магнитного поля соленоида осуществляли в автоматическом режиме с помощью автоматизированной системы управления в течение всей плавки. После окончания плавки и остывания слитка, являющимся литым расходуемым электродом для последующего переплава, осуществляли вскрытие печи. В процессе плавки появления устойчивой ионизации не наблюдалось, процесс плавления был стабилен, отклонений от заданных параметров не зафиксировано, боковая и литниковая поверхность слитка имела высокое качество. Далее производили окончательный вакуумный дуговой переплав литого расходуемого электрода с получением слитка диаметром 770 мм. Процесс плавления слитка окончательного переплава был устойчив и дефектобезопасен. Боковая поверхность полученного слитка характеризовалась высоким качеством и не требовала дополнительной обработки. На фигуре представлено изображение слитка после окончательного переплава. Химический состав слитка соответствовал нормативно-технической документации. Отмечено повышение гомогенности химического состава выплавленного слитка, что выражено в двукратном снижении ликвации по кислороду в среднем с 0,013% до 0,0065% при сохранении однородности по остальным элементам. Выход годного металла полученного слитка составил 94,97%, что выше планового значения на 0,5%. Слиток был подвергнут кузнечной обработке, несоответствий при последующей ковке слитка не обнаружено. Выход годного металла при изготовлении продукции из полученного слитка, по сравнению с прототипом, увеличился на 0,4%.

Таким образом, предлагаемый способ позволяет стабилизировать процесс переплава, повысить качество слитков и увеличить выход годного металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ПРОЦЕССА ВАКУУМНОЙ ДУГОВОЙ ПЛАВКИ | 2008 |

|

RU2375473C1 |

| СПОСОБ КОНТРОЛЯ МЕЖЭЛЕКТРОДНОГО ПРОМЕЖУТКА В ПРОЦЕССЕ ВАКУУМНОЙ ДУГОВОЙ ПЛАВКИ | 2008 |

|

RU2374337C1 |

| Способ вакуумного дугового переплава аустенитных сталей с использованием знакопеременного магнитного поля | 2019 |

|

RU2703317C1 |

| СПОСОБ ВАКУУМНОГО ДУГОВОГО ОКОНЧАТЕЛЬНОГО ПЕРЕПЛАВА СЛИТКОВ ИЗ ТИТАНОВОГО СПЛАВА МАРКИ Ti-6Al-2Sn-4Zr-6Mo | 2023 |

|

RU2811632C1 |

| СПОСОБ КОНТРОЛЯ ПРОЦЕССА ВАКУУМНОЙ ДУГОВОЙ ПЛАВКИ | 2009 |

|

RU2418871C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 2000 |

|

RU2191836C2 |

| Способ управления электрической дугой при вакуумном дуговом переплаве расходуемого электрода из высокореакционных металлов и сплавов в глухом кристаллизаторе | 2021 |

|

RU2762307C1 |

| СПОСОБ ВАКУУМНОГО ДУГОВОГО ПЕРЕПЛАВА СЛИТКОВ | 2000 |

|

RU2164957C1 |

| СПОСОБ КОНТРОЛЯ И СТАБИЛИЗАЦИИ МЕЖЭЛЕКТРОДНОГО ПРОМЕЖУТКА | 2009 |

|

RU2425156C2 |

| СПОСОБ УПРАВЛЕНИЯ ЭЛЕКТРИЧЕСКОЙ ДУГОЙ ПРИ ВАКУУМНОМ ДУГОВОМ ПЕРЕПЛАВЕ | 2013 |

|

RU2536561C1 |

Изобретение относится к области специальной электрометаллургии и может быть использовано при осуществлении переплава прессованного расходуемого электрода титанового сплава в вакуумной дуговой электропечи. Способ включает: начальный период плавления, основной период плавления и завершающий процесс плавления. Основной период плавления ведут при величине дугового зазора 30-60 мм и среднем напряжении дуги 35-40 В, при этом в основном периоде плавления на дугу дополнительно воздействуют знакопеременным магнитным полем соленоида, намотанного на немагнитную рубашку кристаллизатора с напряженностью 0,8×103-3,5×103 А/м, а в завершающем периоде плавления уменьшают дуговой зазор до величины 15-40 мм и осуществляют плавку при напряжённости знакопеременного магнитного поля соленоида 0,4×103-2×103 А/м. Изобретение позволяет стабилизировать процесс переплава, повысить качество слитков и увеличить выход годного металла. 2 з.п. ф-лы, 1 ил., 1 пр.

1.Способ вакуумного дугового переплава прессованных расходуемых электродов из титановых сплавов, включающий начальный период плавления, основной период плавления и завершающий период плавления, отличающийся тем, что основной период плавления ведут при величине дугового зазора 30-60 мм и среднем напряжении дуги 35-40 В, при этом в основном периоде плавления на дугу дополнительно воздействуют знакопеременным магнитным полем соленоида, намотанного на немагнитную рубашку кристаллизатора, с напряженностью 0,8×103 - 3,5×103 А/м, а в завершающем периоде плавления уменьшают дуговой зазор до величины 15-40 мм и осуществляют плавку при напряжённости знакопеременного магнитного поля соленоида 0,4×103 - 2×103 А/м.

2. Способ по п.1, отличающийся тем, что воздействие знакопеременным магнитным полем в основном и завершающем периоде плавления осуществляют с периодом 3-12 с и паузой 0,1-4 с.

3. Способ по п.1, отличающийся тем, что управление в процессе переплава параметрами силы тока дуги, напряжения дуги, величины дугового зазора, параметрами магнитного поля соленоида осуществляют в автоматическом режиме по алгоритмам плавления.

| СПОСОБ КОНТРОЛЯ ПРОЦЕССА ВАКУУМНОЙ ДУГОВОЙ ПЛАВКИ | 2008 |

|

RU2375473C1 |

| Способ получения слитков сплава на основе титана | 2017 |

|

RU2675010C1 |

| Способ получения слитков из сплавов на основе интерметаллида титана и алюминия | 2018 |

|

RU2697287C1 |

| СПОСОБ КОНТРОЛЯ И УПРАВЛЕНИЯ РЕЖИМАМИ РАБОТЫ ВАКУУМНЫХ ДУГОВЫХ ПЕЧЕЙ | 2003 |

|

RU2240365C1 |

| CN 113493875 B, 31.05.2022 | |||

| CN 108359808 B, 11.10.2019 | |||

| WO 2019026251 A1, 07.02.2019. | |||

Авторы

Даты

2025-01-16—Публикация

2024-03-20—Подача