Изобретение относится к специальной электрометаллургии, а именно к вакуумному дуговому переплаву высокореакционных металлов и сплавов, и может быть использовано при выплавке слитков из титановых сплавов.

В настоящее время в промышленности широко используется (α+β)-титановый сплав марки Вт3-1. Сплав применяется для изготовления полуфабрикатов методом деформации, а также деталей и узлов, длительно работающих до температуры 450°С. Содержащиеся в сплаве хром, железо и кремний повышают прочностные и жаропрочные свойства при умеренных температурах. Однако совокупная принадлежность этих элементов к эвтектоидообразующим β-стабилизаторам с равновесным коэффициентом распределения K<1 увеличивает склонность сплава к ликвационной неоднородности в выплавляемых слитках, что может приводить к несоответствию химического состава и температуры полиморфного превращения и/или к соответствующему разбросу по микроструктуре и механическим свойствам материала. При этом ликвационная неоднородность слитка может присутствовать в виде β-флеков, т.е. локальных участков с повышенным содержанием β-стабилизаторов, «древовидной» структуры, которая представляет собой чередование темных и светлых линий на поперечном сечении прутков, значительно отличающихся друг от друга по химическому составу и имеющих содержание легирующих элементов за пределами заданного диапазона, а также зональной ликвационной неоднородности по сечению всего слитка.

Появление указанных дефектов, прежде всего, связано с режимами окончательного переплава. Вместе с тем при получении слитков вакуумным дуговым переплавом в значительной степени на уровень их качества, химической и структурной однородности оказывает влияние размерный фактор. В частности, увеличение диаметра получаемого слитка и, соответственно, сопутствующее повышение силы тока плавления увеличивает степень как зональной, так и локальной ликвации. Для разработки оптимальной технологии вакуумного дугового переплава любого сплава необходимо устанавливать взаимосвязь между параметрами переплава, технологическими параметрами получаемого слитка сплава (ковкость, технологическая пластичность и т.п.) и возможными дефектами литой структуры. Поэтому весьма актуальной становится проблема получения качественного крупногабаритного слитка, что требует разработки новых режимов выплавки и автоматического управления работой вакуумных дуговых печей.

Известен способ вакуумного дугового переплава слитков преимущественно титановых сплавов, включающий подготовку расходуемого электрода (слитка первого переплава) к плавлению, начальный период плавки, основной период плавки и окончание процесса плавления, при этом перед основным периодом плавки устанавливают оптимальную величину дугового зазора в пределах 10-60 мм и поддерживают ее с точностью ±5 мм до конца процесса плавления расходуемого электрода путем одновременного измерения напряжения на дуге и повышения давления в печи и корректировки этих величин до необходимых значений изменением скорости перемещения электрода вниз (Патент РФ №2164957, публ. 10.04.2001, МПК С22В 9/20).

Недостатками известного способа являются невозможность корректировки давления в печи, а также низкая точность измерения величины дугового зазора.

Известен способ получения слитков высоколегированных, преимущественно титановых, сплавов, включающий подготовку расходуемого электрода к, по крайней мере, двойному вакуумному дуговому переплаву с получением на первом переплаве литого расходуемого электрода, при этом в процессе первого переплава после наведения ванны жидкого металла объем его уменьшают на протяжении всего процесса плавления, а при окончательном переплаве расходуемого электрода наведение ванны жидкого металла осуществляют на максимальном токе дуги на подложку с тепловым зазором 1-3 мм до получения слитка высотой (0,20-0,35)Дк, где Дк - диаметр кристаллизатора, мм, после чего литой расходуемый электрод плавят на минимально возможном токе дуги, который определяют по установленному выражению (Патент РФ №2244029, публ. 10.01.2005, МПК С22В 9/20).

Недостатком известного способа являются повышенные затраты на изготовление подложки и ее отделения от слитка после выплавки.

Наиболее близким по технической сущности к заявляемому изобретению является способ получения слитков, включающий подготовку прессованного расходуемого электрода к плавлению, начальный период плавки, основной период плавки, окончание процесса плавления, регулирование силы тока дуги и величины дугового зазора воздействием на зону плавления и кристаллизации магнитным полем таким образом, что после наведения на поддоне ванны жидкого металла определенной высоты объем жидкого металла на протяжении всего процесса плавления уменьшают за счет снижения силы тока дуги и уменьшения величины дугового зазора (патент РФ №2191836, кл. С22В 9/20, публ. 2002 г.) - прототип.

Данный способ используется для плавления прессованных расходуемых электродов и не обеспечивает получение слитков с хорошо проплавленной поверхностью. Кроме того, в указанном процессе переплава объем жидкой ванны непрерывно изменяется, что приводит к появлению ликвации. По этим причинам данный способ не пригоден для выплавки слитков ликвационно чувствительных титановых сплавов окончательного переплава.

Задача, на решение которой направлено изобретения, является разработка режимов вакуумного дугового переплава, позволяющих улучшить качество выплавляемых слитков.

Техническим результатом, достигаемым при осуществлении изобретения, является получение структуры слитка с отсутствием зональной ликвации, древовидности и β-флеков.

Указанный технический результат достигается тем, что в способе вакуумного дугового переплава слитков из титанового сплава марки ВТ3-1, включающем окончательный переплав расходуемого электрода, состоящий из начального периода плавки, основного периода плавки и окончания процесса плавления - выведения усадочной раковины, согласно изобретению основной период плавки ведут при силе тока дуги от 9 до 11 кА и величине дугового зазора в интервале 8-14 мм, поддерживаемом с точностью ±0,5 мм. Переплавом получают слиток диаметром до 770 мм.

Способ реализуется следующим образом.

Расходуемый электрод, являющийся слитком первого переплава, загружают в кристаллизатор вакуумной дуговой печи. После загрузки и центровки электрода осуществляют его присоединение к электрододержателю. Печь вакуумируют, включают источник питания. Задают величину силы тока и дугового зазора для начального периода плавки. После наведения жидкой ванны металла на поддоне переходят на рабочий режим плавки.

Для получения качественного слитка необходимо миновать неблагоприятные диапазоны сил тока, при которых высока вероятность формирования ликвационных дефектов. Основной период плавки в достаточной степени должен представлять собой квазистационарный процесс, сопровождающийся равенством скоростей плавки и кристаллизации. Соответственно, для нормального течения основного периода плавки необходима стабильность электрического режима и устойчивость величины задаваемого дугового зазора. Методом математического моделирования (свидетельство о государственной регистрации программы для ЭВМ №2018660961) рассчитаны оптимальные значения силы тока для основного периода плавки указанного сплава. Основной период плавки ведут при силе токе дуги, составляющей 9-11 кА, что позволяет снизить степень образования ликвационных дефектов по причине уменьшения междендритных расстояний в структуре выплавляемого слитка.

Одним из основных параметров управления вакуумной дуговой плавкой является дуговой зазор, т.е. длина дуги между расходуемым электродом и выплавляемым слитком.

Переплав сплава Вт3-1 с выбранной силой тока дуги целесообразно осуществлять с интервалом дугового зазора 8-14 мм. Эта величина позволяет сформировать плоский торец расходуемого электрода, что повышает точность контроля положения электрода при плавке. Кроме того, целесообразность выбора интервала указанного зазора определена исходя из следующих условий:

- стабилизируется горение дуги за счет уменьшения искривления линий тока и повышения симметричности растекания тока по лунке жидкого металла слитка;

- заданный дуговой зазор позволяет уменьшить размер «короны» (гарнисажа, образующегося выше уровня ванны жидкого металла и состоящего из застывших капель металла) и снизить вероятность ее падения в ванну;

- при превышении величины дугового зазора над значением кольцевого зазора, являющегося расстоянием между боковой поверхностью электрода и боковой стенкой кристаллизатора, высока вероятность перебрасывания дуги на стенку изложницы и возникновения аварийной ситуации.

В известных решениях для контроля дугового зазора осуществляют постоянное измерение напряжения на дуге, по его изменению определяют местоположение электрода и, соответственно, величину дугового зазора, а в случае необходимости - корректировку зазора. Известные решения обеспечивают точность поддержания дугового зазора в пределах не менее ±5 мм.

Однако для решения технической задачи в предлагаемом изобретении, учитывая требуемый диапазон дугового зазора, данная точность является неприемлемой. Поэтому авторами изобретения предложено осуществлять контроль и поддержание дугового зазора ±0,5мм при помощи вольт-линейной характеристики, представленной в виде аппроксимирующей зависимости дугового зазора от напряжения на дуге и установленной в результате серии экспериментов.

В процессе плавки регулятор сравнивает величину фактического дугового зазора с пороговыми значениями. При отклонении величины дугового зазора от заданной формируется управляющий сигнал, поступающий на привод электрододержателя, и осуществляется корректировка управления перемещения расходуемого электрода.

Промышленная применимость изобретения подтверждается примером конкретного его выполнения.

Для изготовления кованых биллетов из сплава ВТ 3-1 диаметром 155 мм выплавляли слиток массой 4000 кг методом двойного вакуумно-дугового переплава. Плавку осуществляли в вакуумной дуговой электрической печи ДТВ-8,7-Г10. Первому переплаву подвергали прессованный расходуемый электрод с получением литого расходуемого электрода. Второй переплав проводили следующим образом. Литой электрод загружали в кристаллизатор диаметром 770 мм и устанавливали в электрододержатель. Между торцом расходуемого электрода и поддоном возбуждали электрическую дугу. Далее производили прогрев нижнего торца и задавали ток дуги до рабочей величины 10 кА, после чего осуществляли основной период плавки в рабочем режиме.

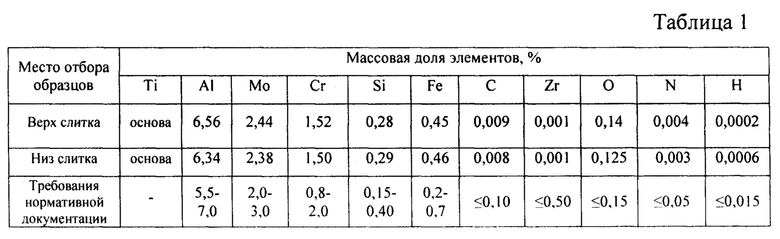

Во время рабочего режима регулирование дугового зазора осуществляли посредством управляющего сигнала с использованием вольт-линейной характеристики дуги и корректировки скорости движения плавящегося электрода. Во время основного периода плавки дуговой зазор находился в интервале 8-13 мм. Далее переходили к режиму выведения усадочной раковины. После окончания плавки и остывания слитка осуществляли вскрытие печи. В результате получен слиток диаметром 770 мм с химическим составом, указанным в табл. 1. Химический состав слитка соответствует требованиям нормативной документации.

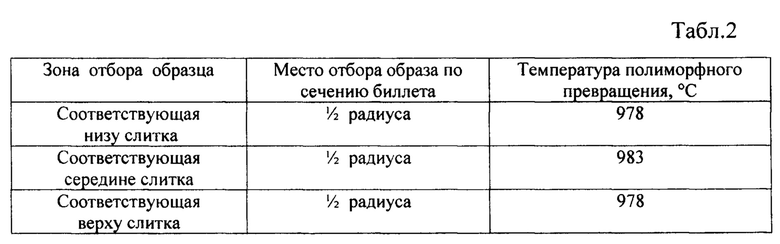

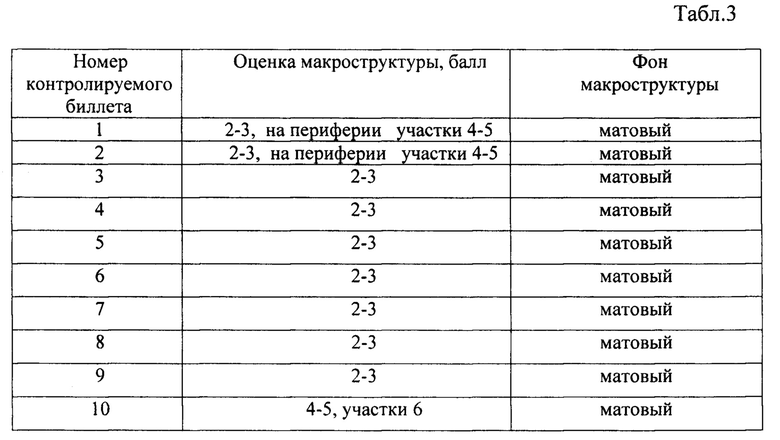

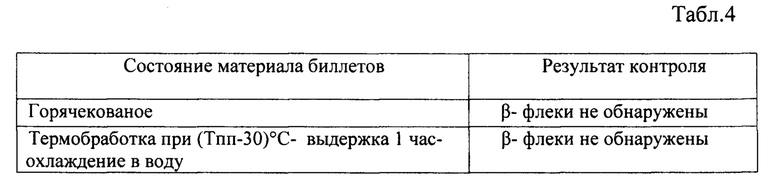

Из слитка методами обработки давлением изготовлены биллеты диаметром 155 мм в количестве 10 штук. На полученных биллетах производили отделочные операции, резку на готовый размер, отбор образцов, испытания механических свойств и исследование структуры. Полученные результаты исследования изготовленных биллетов приведены в таблицах 2, 3, 4.

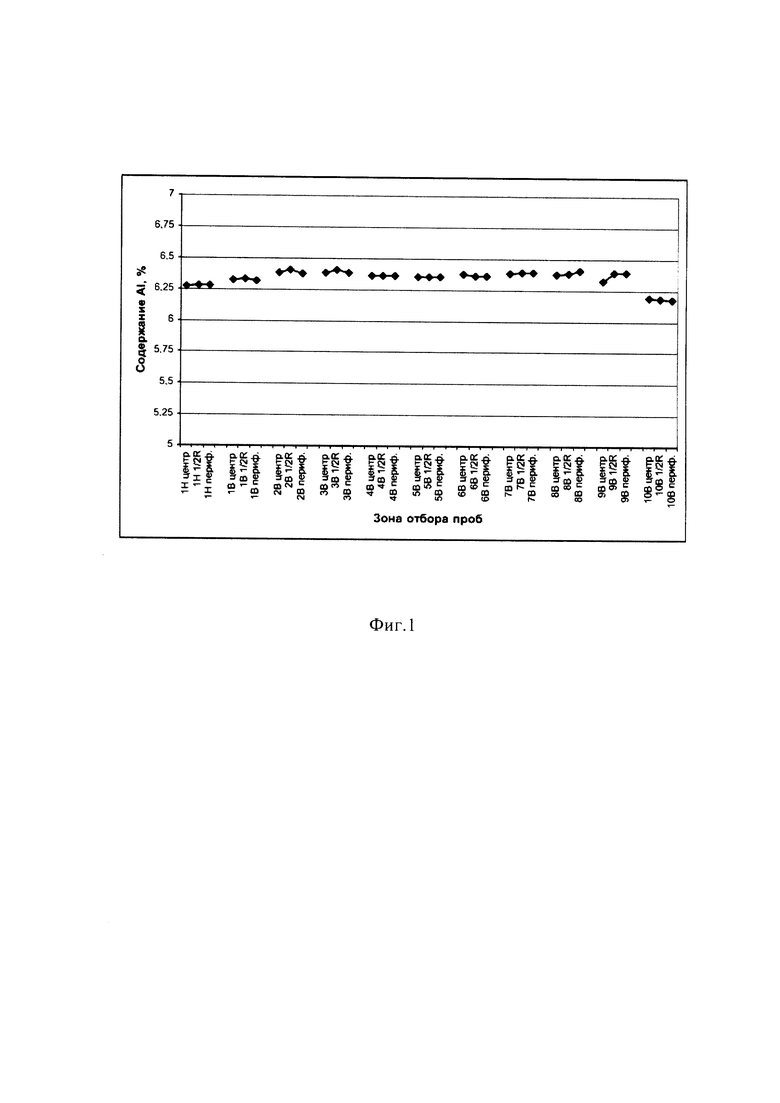

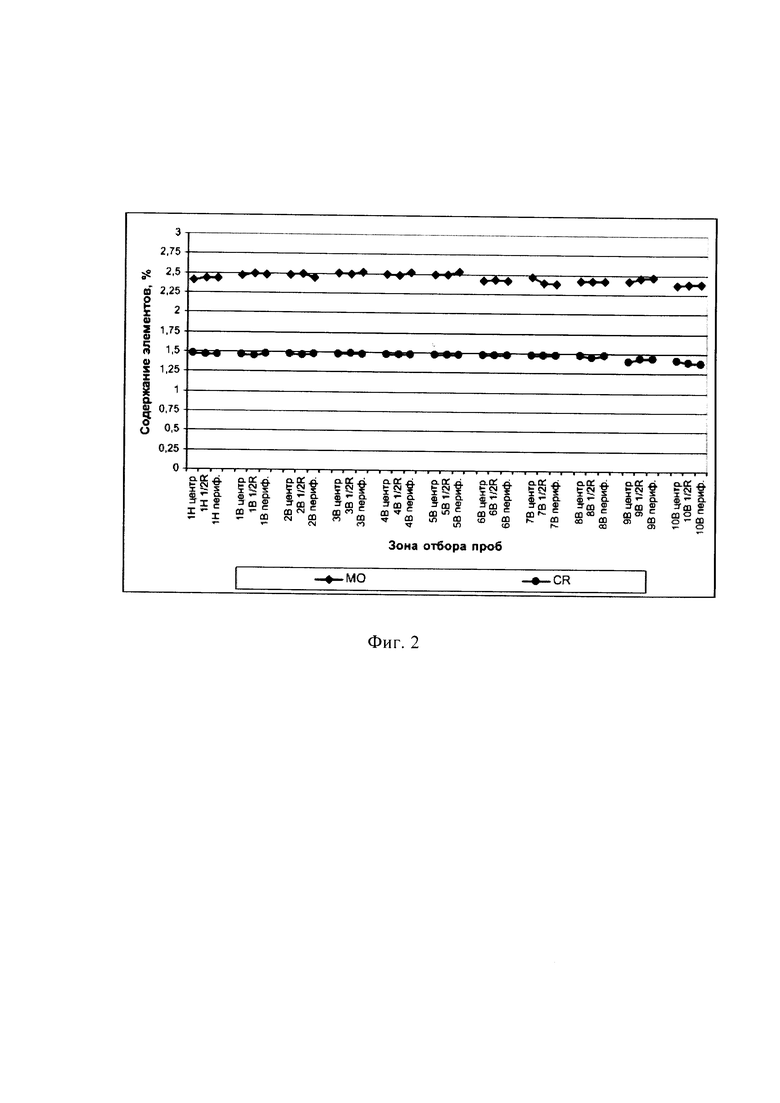

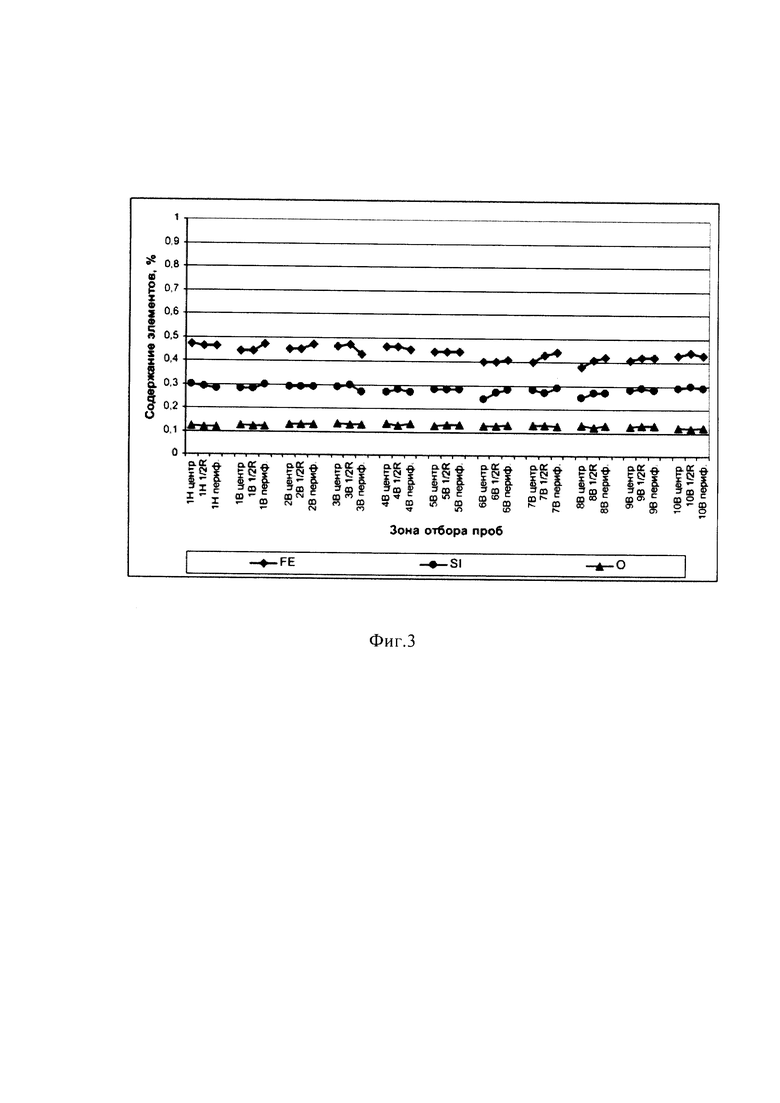

Нумерацию биллетов начинали по порядку расположения от низа слитка. В таблице 2 приведены значения температуры полиморфного превращения, определенной металлографическим способом. В таблице 3 представлены показатели оценки макроструктуры поперечного сечения биллетов. В таблице 4 приведены результаты контроля структуры материала биллетов на наличие β-флеков в исходном состоянии после деформации и после термической обработки. Дополнительно на биллетах определен химический состав материала для оценки однородности распределения химических элементов по высоте в зонах, соответствующих зонам слитка. Для этого были отобраны пробы от всех биллетов в 3 зонах (центр поперечного сечения,  радиуса поперечного сечения биллета, периферия поперечного сечения биллета). Результаты контроля однородности распределения химических элементов приведены на фиг. 1, 2, 3. Контроль показал высокий уровень однородности распределения по сечению и расположению биллетов. Показатели качества биллетов в полной мере соответствуют требованиям нормативной документации.

радиуса поперечного сечения биллета, периферия поперечного сечения биллета). Результаты контроля однородности распределения химических элементов приведены на фиг. 1, 2, 3. Контроль показал высокий уровень однородности распределения по сечению и расположению биллетов. Показатели качества биллетов в полной мере соответствуют требованиям нормативной документации.

Таким образом, предлагаемый способ, по сравнению с известными, позволяет осуществлять получение крупногабаритных слитков из титанового сплава марки ВТ3-1 без ликвационных дефектов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА ИЗ ТИТАНОВОГО СПЛАВА Ti-6Al-4V | 2024 |

|

RU2837322C1 |

| СПОСОБ ВАКУУМНОГО ДУГОВОГО ОКОНЧАТЕЛЬНОГО ПЕРЕПЛАВА СЛИТКОВ ИЗ ТИТАНОВОГО СПЛАВА МАРКИ Ti-6Al-2Sn-4Zr-6Mo | 2023 |

|

RU2811632C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 2003 |

|

RU2244029C2 |

| СПОСОБ ВАКУУМНОГО ДУГОВОГО ОКОНЧАТЕЛЬНОГО ПЕРЕПЛАВА СЛИТКОВ ИЗ ТИТАНОВОГО СПЛАВА МАРКИ Ti-10V-2Fe-3Al | 2022 |

|

RU2792907C1 |

| СПОСОБ ВАКУУМНОЙ ДУГОВОЙ ПЛАВКИ СЛИТКОВ | 2009 |

|

RU2425157C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 2000 |

|

RU2191836C2 |

| СПОСОБ ВАКУУМНОГО ДУГОВОГО ПЕРЕПЛАВА ПРЕССОВАННЫХ РАСХОДУЕМЫХ ЭЛЕКТРОДОВ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2024 |

|

RU2833304C1 |

| СПОСОБ ВАКУУМНОГО ДУГОВОГО ПЕРЕПЛАВА СЛИТКОВ | 2004 |

|

RU2247787C1 |

| СПОСОБ КОНТРОЛЯ МЕЖЭЛЕКТРОДНОГО ПРОМЕЖУТКА В ПРОЦЕССЕ ВАКУУМНОЙ ДУГОВОЙ ПЛАВКИ | 2008 |

|

RU2374337C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 2002 |

|

RU2229528C2 |

Изобретение относится к электрометаллургии, а именно к вакуумному дуговому переплаву высокореакционных металлов и сплавов, и может быть использовано при выплавке слитков из титановых сплавов. Способ вакуумного дугового переплава слитков из титанового сплава марки ВТ3-1 включает окончательный переплав расходуемого электрода, состоящий из начального периода плавки, основного периода плавки и окончания процесса плавления - выведения усадочной раковины. Основной период плавки ведут при силе тока дуги от 9 до 11 кА и установленном дуговом зазоре 8-14 мм, поддерживаемом с точностью ±0,5 мм. Получают слиток, структура которого характеризуется отсутствием зональной ликвации. Также обеспечивается химическая однородность в слитке. 1 з.п. ф-лы, 4 табл., 3 ил.

1. Способ вакуумного дугового переплава слитков из титанового сплава марки ВТ3-1, включающий окончательный переплав расходуемого электрода, состоящий из начального периода плавки, основного периода плавки и окончания процесса плавления - выведения усадочной раковины, отличающийся тем, что основной период плавки ведут при силе тока дуги от 9 до 11 кА и установленном дуговом зазоре 8-14 мм, поддерживаемом с точностью ±0,5 мм.

2. Способ по п. 1, отличающийся тем, что при вакуумном дуговом переплаве получают слиток диаметром до 770 мм.

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 2000 |

|

RU2191836C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 2003 |

|

RU2244029C2 |

| СПОСОБ ВАКУУМНОГО ДУГОВОГО ПЕРЕПЛАВА СЛИТКОВ | 2000 |

|

RU2164957C1 |

| СПОСОБ ВАКУУМНОГО ДУГОВОГО ПЕРЕПЛАВА СЛИТКОВ | 1999 |

|

RU2149196C1 |

| CN 108359808 B, 11.10.2019. | |||

Авторы

Даты

2021-06-02—Публикация

2020-05-27—Подача