Изобретение относится к измерительной технике и может быть использовано для контроля формы и прямолинейности внутренних каналов труб с высокими требованиями к точности их изготовления.

Известна пробка для контроля отклонений от правильной формы отверстия в продольном направлении, описанная в книге автора О.Б.Балакшина “Автоматизация пневматического контроля размеров в машиностроении”, Москва, 1964 г., стр.255-256, фиг.133б. Пробка состоит из корпуса, в котором выполнены два индивидуальных воздуховода, соединенных с показывающим прибором. Один из воздуховодов соединен с двумя измерительными соплами, а другой - с одним, при этом они расположены в одной плоскости и направлены два и один в противоположные направления. Недостатком описанного устройства является отсутствие надежного контакта опор с измеряемой поверхностью, что отрицательно сказывается на точности измерения.

Известно устройство для контроля внутренних диаметров труб по авторскому свидетельству СССР № 732664, кл. 001 В 13/08, взятое нами в качестве прототипа, содержащее корпус, выполненный в виде трубы, на котором установлены по диаметру две труппы подпружиненных опор. Между ними расположены измерительные сопла, к которым подается воздух через общий элемент связи.

Отсутствие жесткой связи между опорами и соответствующими измерительными соплами приводит к снижению точности измерения. Измерение кривизны канала труб данным прибором затруднено. При измерении труб большего диаметра также возникают трудности в связи с большим расходом воздуха и большими габаритами устройства.

Задачей данного изобретения является создание устройства для контроля отклонений от прямолинейности внутренних каналов труб повышенной точности, в том числе труб большого диаметра.

Указанная цель достигается тем, что устройство для контроля отклонений от прямолинейности внутренних каналов труб, содержащее корпус, подпружиненные опоры и датчики с элементом связи, при этом опоры и датчики размещены на двух жестких планках, между жесткими планками размещены пружины, а элементы связи выполнены индивидуальными для каждого датчика.

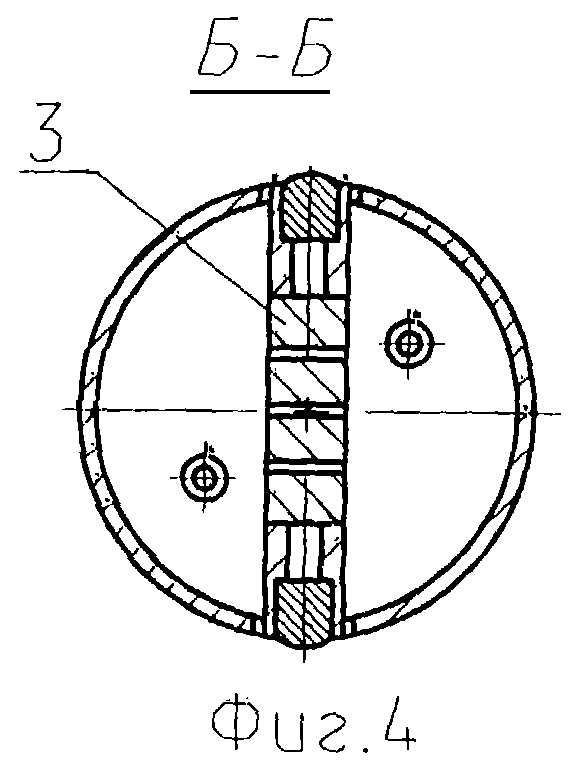

Пружины выполнены в виде пластин с несколькими сквозными щелями и с центральной секцией, расположенными перпендикулярно направлению усилия пружины, и размещены вдоль планок, при этом пружины соединены с жесткими планками и образуют единый измерительный блок.

Измерительный блок установлен в корпусе с возможностью поперечного перемещения относительно него, а поверхности центральных секций пружин, контактирующие с корпусом, выполнены цилиндрическими.

Выполнение измерительного блока в виде двух планок с опорами, соединенных между собой через специальные пружины, позволило создать самоустанавливающуюся систему, обеспечивающую надежный контакт с измеряемой поверхностью в одной плоскости.

Наличие индивидуальных элементов связи для каждого датчика обеспечивает выявление всех видов дефектов.

Наличие корпуса, не связанного жестко с измерительным блоком, обеспечивает центровку измерительного блока, не влияя при этом на точность его базирования. Применение данной конструкции при измерении труб большого диаметра обеспечивает значительное снижение веса устройства по сравнению с другими известными конструкциями.

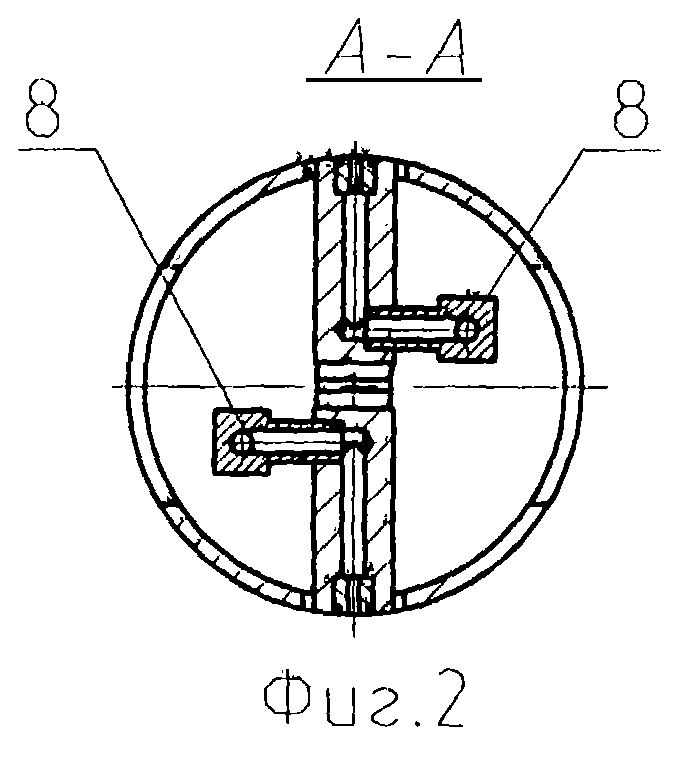

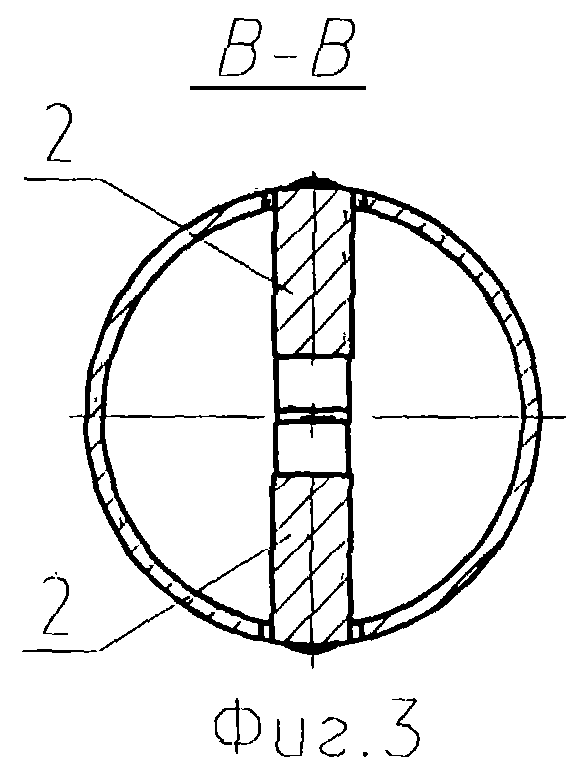

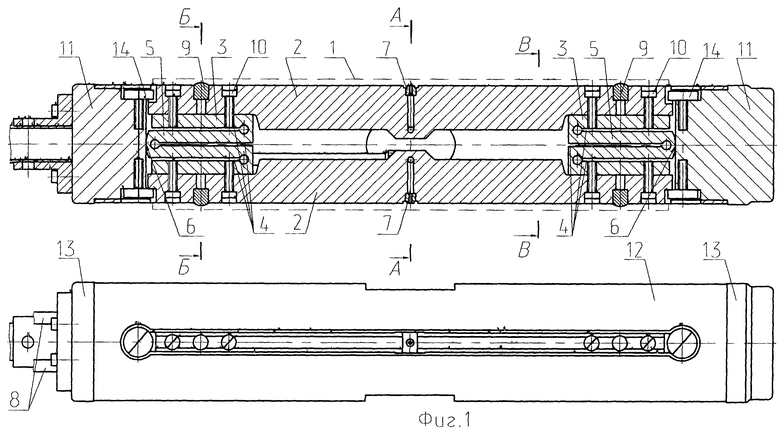

Сущность изобретения поясняется чертежами, где на фиг.1 изображен общий вид устройства, на фиг.2 - сечение А-А, на фиг.3 - сечение В-В, на фиг.4 - сечение Б-Б.

Устройство для контроля отклонений от прямолинейности внутренних каналов труб содержит измерительный блок 1, состоящий из двух жестких планок 2, расположенных диаметрально, между которыми размещены пружины 3 со сквозными щелями 4. Центральная секция 5 пружины 3 выполнена с цилиндрической поверхностью 6. На жестких планках 2 установлены датчики 7. В данном примере показаны пневматические датчики в виде сопел. К датчикам 7 по индивидуальным элементам связи - воздуховодам 8 подведен из показывающего прибора (на чертеже не показан) воздух. На жестких планках по обе стороны каждого датчика 7 установлены опоры 9. Пружины 3 соединены с жесткими планками 2 винтами 10, образуя измерительный блок 1.

Измерительный блок 1 установлен в прорезь трубы 12 с возможностью поперечного перемещения.

Заглушки 11, установленные с торцов трубы 12, исключают продольное перемещение измерительного блока 1 относительно трубы 12. Величина поперечного перемещения измерительного блока 1 ограничивается головками винтов 14.

Кольцевые выступы 13 на заглушках 11 обеспечивают предварительную центровку устройства в измеряемой трубе.

Труба 12 с заглушками 11 являются корпусом устройства.

Устройство для контроля отклонений от прямолинейности внутренних каналов труб работает следующим образом.

Устройство устанавливают в контролируемую трубу. При установке пружины 3 сжимаются и опоры 9 входят в трубу.

В случае криволинейности измеряемой трубы при возникновении контакта кольцевых выступов 13 с поверхностью трубы корпус перемещается относительно измерительного блока 1 в поперечном направлении, не препятствуя правильной установке измерительного блока на опоры 9. Наличие цилиндрических поверхностей 6 на центральных секциях 5 пружин 3 исключает заклинивание измерительного блока 1 при качательном перемещении.

После установки устройства датчики 7 на жестких планках 2 принимают соответствующее положение относительно контролируемой поверхности в зависимости от величины изгиба трубы. Воздух, поступающий из показывающего прибора (на чертеже не показан) через индивидуальные элементы связи 8, вытекает из датчиков 7. При этом, чем больше зазор между датчиком и поверхностью трубы, тем меньше давление в соответствующем элементе связи 8.

При изменении величины зазора между датчиком 7 и поверхностью трубы вследствие ее кривизны изменяется давление в индивидуальных элементах связи 8 (воздуховодах), что отражается на показывающем приборе. Уменьшение или увеличение диаметра трубы будет отображено как соответственно увеличение или уменьшение давления в обоих элементах связи 8.

Наличие кривизны будет зафиксировано в виде увеличения давления в одном элементе связи и уменьшении давления в другом элементе связи. Сравнение показаний позволяет с большой точностью определить прямолинейность внутреннего канала трубы.

Данное устройство позволяет измерять прямолинейность внутренних каналов труб с большой точностью. При измерении труб больших диаметров вес предлагаемого устройства значительно меньше других известных устройств аналогичного назначения и не требует большого расхода воздуха.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ОТКЛОНЕНИЯ ОТ ПРЯМОЛИНЕЙНОСТИ ОСИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2004 |

|

RU2279038C2 |

| АДАПТИВНАЯ КОЛЕСНАЯ ОПОРА ТРАНСПОРТНОГО МОДУЛЯ ВНУТРИТРУБНОГО ДИАГНОСТИЧЕСКОГО РОБОТА | 2023 |

|

RU2821671C1 |

| СИСТЕМА ОТДЕЛЕНИЯ ПОЛЕЗНОЙ НАГРУЗКИ СФЕРИЧЕСКОЙ ФОРМЫ | 2003 |

|

RU2276046C2 |

| КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНАЯ СИСТЕМА | 2003 |

|

RU2247318C2 |

| Защитный автоматический клапан | 2021 |

|

RU2753787C1 |

| УСТРОЙСТВО ДЛЯ ПНЕВМАТИЧЕСКОГО ИЗМЕРЕНИЯ ОТКЛОНЕНИЯ ОТ ПРЯМОЛИНЕЙНОСТИ ОСИ ОТВЕРСТИЯ | 2004 |

|

RU2274830C1 |

| ПНЕВМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ЛИНЕЙНЫХ РАЗМЕРОВ | 2001 |

|

RU2262662C2 |

| УСТРОЙСТВО ДЛЯ ПНЕВМАТИЧЕСКОГО ИЗМЕРЕНИЯ ОТКЛОНЕНИЯ ОТ ПРЯМОЛИНЕЙНОСТИ ОСИ ОТВЕРСТИЯ | 2006 |

|

RU2315950C1 |

| СПОСОБ ИЗМЕРЕНИЯ ДИАМЕТРА ОТВЕРСТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2301402C1 |

| ВНУТРИТРУБНЫЙ СНАРЯД-ДЕФЕКТОСКОП С ИЗМЕНЯЕМОЙ СКОРОСТЬЮ ДВИЖЕНИЯ | 2008 |

|

RU2361198C1 |

Изобретение относится к области измерительной техники и может быть использовано для контроля формы и прямолинейности внутренних каналов труб с высокими требованиями, в части точности изготовления их каналов. Устройство содержит корпус, две пары подпружиненных опор, расположенные между ними датчики с элементами связи. Опоры и датчики размещены на двух жестких планках, между которыми размещены пружины, образующие с планками единый измерительный блок. Пружины выполнены в виде пластин с несколькими сквозными щелями и с центральной секцией, расположенными перпендикулярно направлению усилия пружины, и размещены вдоль планок. Поверхности центральных секций пружин, контактирующие с корпусом, выполнены с радиусными поверхностями. Измерительный блок установлен в корпусе с возможностью качательного, колебательного перемещения относительно него, а элементы связи выполнены индивидуальными для каждого датчика. Технический результат - повышение точности измерения и объективности контроля измерения каналов труб большой длины. 2 з.п. ф-лы, 4 ил.

| Устройство для контроля внутренних диаметров труб | 1978 |

|

SU732664A1 |

| Пневматическое устройство для измерения деталей овальной формы | 1982 |

|

SU1043488A1 |

| УСТРОЙСТВО ДЛЯ ПОДДЕРЖАНИЯ ПОСТОЯНСТВА ЗАЗОРА МЕЖДУ ДАТЧИКОМ И КОНТРОЛИРУЕМЫМИЗДЕЛИЕМ | 0 |

|

SU287388A1 |

| О.Б.Балакшин, Автоматизация пневматического контроля размеров в машиностроении | |||

| - М.: Машиностроение, 1964, с.255-256, фиг.133 б. | |||

Авторы

Даты

2005-03-10—Публикация

2001-08-16—Подача