Изобретение относится к процессу селективного каталитического окисления метана кислородом в синтез-газ и к катализаторам для этого процесса и может найти широкое применение в химической промышленности.

В настоящее время в связи с ограниченными запасами нефти большое внимание уделяется поискам альтернативных источников углеводородного сырья. Наиболее перспективное направление - эффективное использование природного газа. Селективное каталитическое окисление метана кислородом (далее СКО) является многообещающим процессом для получения синтез-газа, который широко используют в синтезе метанола, а также высших углеводородов, спиртов и альдегидов, например, в процессе Фишера-Тропша.

Известны несколько способов получения синтез-газа например, некаталитическое газофазное окисление метана, паровая конверсия метана [J.R.Rostrup-Nielsen, Production of synthesis gas, Catalysis Today, 1993, v.l8, 305-324] . По сравнению с этими широко используемыми в промышленности процессами СКО имеет ряд преимуществ [S.C.Tsang, J.B.Claridge and M.L.H.Green, Recent advances in the conversion of methane to synthesis gas, Catalysis Today, 1995, v.23, 3-15.]. В отличие от высокоэндотермичной реакции паровой конверсии метана СКО является слабо экзотермичным процессом, это дает возможность проводить его в адиабатическом режиме [D.A.Hickman, L.D.Schmidt, Synthesis gas formation by direct oxidation of methane, in "Catalytic Selective Oxidation", ACS Symposium series, 1993, p.416-426. P.M.Torniainen, X.Chu and L. D. Schmidt, Comparison of monolith-supported metals for the direct oxidation of methane to syngas. J.Catal., 1994, v.l46, 1- 10.] и тем самым значительно снизить энергозатраты. Кроме того, реакция СКО имеет большую селективность. В синтез-газе, полученном по этому способу, отношение H2/CO ~ 2. Такое отношение H2/CO способствует его использованию в процессе получения метанола без дополнительной обработки, в отличие от синтез-газа, полученного в процессе паровой конверсии метана.

Проведение процесса СКО возможно при малых временах контакта [D.A. Hickman, L. D. Schmidt, Synthesis gas formation by direct oxidation of methane, in "Catalytic Selective Oxidation", ACS Symposium series, 1993, p. 416-426. P. M. Torniainen, X.Chu and L.D.Schmidt, Comparison of monolith-supported metals for the direct oxidation of methane to syngas, J.Catal, 1994, v.l46, 1-10. Y.-F.Chang, H.Heinemann, Partial oxidation of methane to syngas over Co/MgO catalysts. Cat.Lett., 1993, v.21, 215], что позволяет уменьшить количество катализатора и размеры реактора и значительно снизить капитальные затраты.

Для осуществления процесса СКО при малых временах контакта реакционной смеси с катализатором последний должен отвечать жестким требованиям: иметь малое гидравлическое сопротивление, высокую термостабильность, обеспечивать высокие конверсии метана и селективность по синтез-газу и при этом не дезактивироваться из-за образования углерода на поверхности. Этим требованиям в наибольшей степени отвечают катализаторы сотовой структуры на основе благородных металлов. Для проведения процесса СКО при малых временах контакта ~ 10-2сек используют Pt-Rh сетки или 10% Rh/монолит, что очень дорого и экономически невыгодно [D. A.Hickman, L.D.Schmidt, Synthesis gas formation by direct oxidation of methane, in "Catalytic Selective Oxidation", ACS Symposium series, 1993. p.416-426. P.M.Torniainen, X.Chu and L.D.Schmidt, Comparison of monolith-supported metals for the direct oxidation of methane to syngas, J.Catal, 1994, v.l46, 1-10].

Известны также процессы СКО. которые проводят в присутствии катализаторов на основе смешанных оксидов со структурой перовскитов. Так, например, процесс СКО проводят в присутствии перовскитов общей формулы ABO3, где A - щелочной (например, Ba) или щелочноземельный (например, Sr) элемент, В - Ti, Zr или Ce. На катализаторах BaCeO3 и SrCeO3 при объемной скорости 5000 час-1 и 750oC достигается селективность по CO 51% и 71% соответственно [Заявка WO 93/01130, C 01 B 31/18, опубл 21.01.93]. Данные по активности этих систем при более высоких объемных скоростях не приводятся. Таким образом, по этому способу даже при объемной скорости 5000 час-1 селективность процесса при 750oC не превышает 71%.

Известен также способ СКО на массивных перовскитах La-M-O, где М - Co, Cr, Ni, Rh или Rh и Ni в соотношении 1:1 [A.Slagtern, U.Olsbye, Partial oxidation of methane to synthesis gas using La- M-O catalyats, Appl.Catal. A: General, 1994, 110, 99].

Процесс проводят при объемной скорости 3600 час-1 и 800oC, при этом степень конверсии метана для наиболее активного катализатора La-Rh-O не превышает 96%, а селективность по CO - 93%. Недостатками этого метода являются низкая объемная скорость и большое содержание в катализаторах родия (20-35,5%).

Известен способ СКО с использованием катализаторов, содержащих 0,01-2% благородных металлов (Pt, Pd, Rh) и 0,1-5% Ba, Ca, Mg, Y, La или Al, нанесенных на α-Al2O3 [ЕПВ 0537862 A1, B 01 J 23/40, опубл. 21.04.93]. Катализаторы эффективно работают при объемных скоростях 2000 -50000 час-1 и температурах 1000-1200oC. В качестве носителя используют α-Al2O3 с большими порами (средний размер ~ 9 мкм). Объем пор составляет ~ 0,4 мл/г, 90% которого составляют поры с размером более 2 мкм. В описании этого изобретения отсутствуют данные о форме и размерах гранул α-Al2O3, имеющие большое значение для процесса СКО при малых временах контакта [D.A.Hickman, L.D. Schmidt, Synthesis gas formation by direct oxidation of methane, in "Catalytic Selective Oxidation", ACS Symposium series, 1993, p.416-426]. Таким образом, данный способ обеспечивает эффективное проведение СКО при высоких температурах и объемных скоростях, не превышающих 50000 час-1.

Наиболее близким к заявленному по технической сущности и достигаемому эффекту является способ СКО для получения синтез-газа [Патент Великобритании 2239406, C 01 B 3/26, опубл. 3.07.91] при температуре 650-900oC и объемной скорости 40000-80000 час-1 (0,05-0,09 сек) в присутствии катализатора, представляющего собой либо переходный металл или его оксид, нанесенный на термостабильный оксид одного из элементов (М): Mg, В, Al, Ln, Ga, Si, Ti, Zr, Hf, либо перовскитоподобный смешанный оксид общей формулы M2M'2O7 со структурой пирохлора, где М' - переходный металл, в том числе элементы 8 группы. Атомное отношение элемента 8 группы к сумме неблагородных элементов в этих соединениях 1:1 или 3:1 и содержание благородных металлов составляет 32,9-48 мас.%.

Конверсия метана в присутствии смешанных оксидов Pr2Ru2O7, Eu2Ir2O7, La2MgPtO6, при объемной скорости 40000 час-1 и 777o не превышает 94%, а увеличение объемной скорости до 80000 час-1 приводит к снижению конверсии метана до 73% и селективности по CO и водороду до 82 и 90% соответственно.

Таким образом, катализаторы по прототипу на основе смешанных оксидов содержат большое количество дорогостоящих благородных металлов, но не обеспечивают при высоких объемных скоростях высокую конверсию метана и селективность по синтез-газу.

Изобретение решает задачу создания высокоэффективного катализатора получения синтез-газа путем селективного окисления метана кислородом и процесса с использованием этого катализатора.

Задача решается за счет использования катализатора со структурой перовскита, включающего в свой состав α-Al2O3, и осуществления процесса при объемной скорости подачи реакционной смеси 25000-200000 час-1. При этом сохраняются высокие конверсия метана и селективность при высоких объемных скоростях реакционной смеси.

Указанный технический результат достигается использованием катализатора состава (маc. %):

Перовскит ABOx 5-40

Носитель α-Al2O3 60-95,

или катализатора состава (мас.%):

Перовскит ABl-yMOx 5-40

Носитель α-Al2O3 60-95

где A - редкоземельный элемент;

B- переходный элемент;

M - благородный металл 8 группы (например, Pt, Rh, Ir);

0,01 < y < 1, что соответствует концентрации благородного металла в катализаторе 0,02-2 мас. %;

x определяется степенью окисления катионов A, B, M и их стехиометрическим соотношением.

Под термином "редкоземельный элемент" подразумевают элементы, относящиеся к группе редкоземельных элементов, включающей элементы группы IIIb Периодической таблицы и 4f элементы, например La, Ce, Nd.

Термин "переходный элемент" включает 3d элементы 4 периода Периодической таблицы, например Co, Ni, Mn.

В качестве носителя использовали α-Al2O3 с поверхностью 2-10 м2/г, общим объемом пор 0,6- 0,7 мл/г в виде таблеток, колец, сфер, тонкостенных блоков сотовой структуры. Процесс осуществляют при объемной скорости подачи реакционной смеси 25000 - 200000 час-1.

Предлагаемые катализаторы готовят нанесением активного компонента на α-Al2O3 с последующей сушкой и прокалкой. Процесс селективного окисления метана кислородом проводят в проточном реакторе при температуре 700-850oC, объемной скорости 25000-200000 час-1 и составе реакционной смеси CH4: O2: N2 = 1: 2: 12 или 1:2:25. Состав исходной реакционной смеси и продукты реакции анализируют хроматографически. Эффективность работы катализатора характеризуют степенью превращения метана, селективностью по CO и водороду. Материальный баланс по углероду во всех случаях составляет 100 ± 2%.

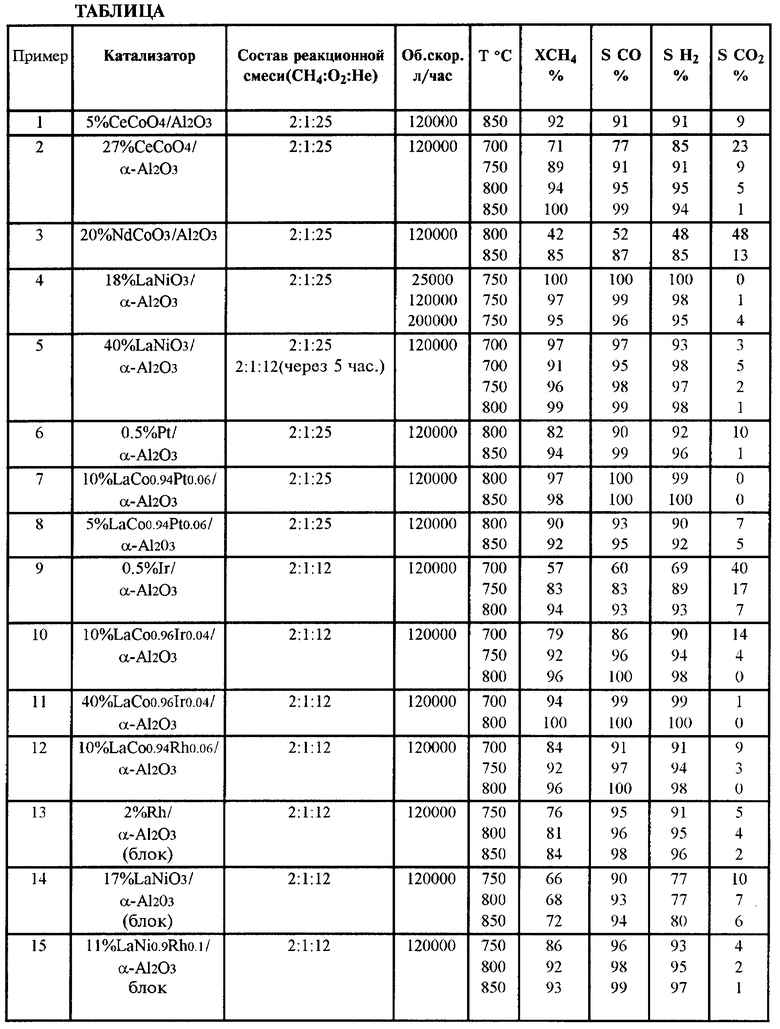

Ниже приведены примеры, иллюстрирующие предлагаемое изобретение. Основные характеристики полученных катализаторов и их каталитическая активность приведены в таблице.

Пример 1.

Катализатор готовят в два этапа.

1. Приготовление носителя.

2. Нанесение активного компонента.

Для приготовления α-Al2O3 в лопастном смесителе смешивают корунд и переосажденный гидроксид алюминия, взятые в соотношении 1:1, в присутствии азотной кислоты в качестве пептизатора. В качестве поверхностно-активного вещества вводят 1% глицерина. Полученную пасту формуют в виде черенков или микроблоков сотовой структуры через специальную насадку с помощью шприца. Далее носитель сушат и прокаливают при 1300oC. Удельная поверхность носителя - 5 м2/г, общий объем пор - 0,7 м2/г.

Полученный носитель дробят, отсеивают фракцию 0,5-0,25 мм и пропитывают с учетом влагоемкости смешанным раствором азотнокислых кобальта и церия с соотношением катионов кобальта и церия 1:1. После пропитки катализатор сушат и прокаливают на воздухе при 900oC 2 часа. Содержание CeCoO4 составляет 5 маc.%, остальное α-Al2O3.

Навеску катализатора 50 мг в виде фракции 0.5-0.25 мм помещают в кварцевый проточный реактор между слоями кварца высотой 1 см и прокаливают в токе гелия при 850oC 2 часа. Реакцию СКО проводят при 850oC при отношении CH4: O2: He = 2:1:25 и объемной скорости 120000 час-1. Результаты испытаний приведены в таблице.

Пример 2.

Катализатор готовят и испытывают при 700-850oC, как в примере 1, за исключением того, что процедуры пропитки и прокалки повторяют. Содержание CoCeO4 составляет 27 мас.%.

Пример 3.

Катализатор готовят, как в примере 1, но для пропитки используют смешанный раствор азотнокислых солей неодима и кобальта с мольным отношением катионов 1:1. Содержание NdCoO3 составляет 20 мас.%.

Пример 4.

Катализатор готовят, как в примере 1. Для пропитки используют смешанный раствор азотнокислых солей лантана и никеля при соотношении катионов 1:1. После пропитки катализатор сушат и прокаливают на воздухе при 900oC. Содержание LaNiO3 составляет 18 мас.%. Далее катализатор испытывают при температуре 750oC и объемных скоростях от 25000 до 200000 час-1 в реакционной смеси состава CH4:O2:He = 2:1:25.

Пример 5.

Катализатор готовят, как в примере 4, процедуру пропитки и прокаливания повторяют. Содержание перовскита LaNiO3 составляет 40 маc.%. Испытания проводят в реакционной смеси состава CH4:O2:He = 2:1:25 при объемной скорости 120000 час-1 в течение 5 часов. Затем переходят на реакционную смесь состава CH4:O2:He = 2:1:12 и проводят испытания при 700-850oC.

Пример 6.

Катализатор готовят, как в примере 1, но носитель пропитывают раствором H2PtCl6. Полученный катализатор сушат на воздухе, непосредственно в реакторе прокаливают в токе гелия при 600oC 5 часов, затем в токе водорода при 700oC 2 часа. Испытания проводят, как в примере 1.

Пример 7.

Катализатор готовят, как в примере 1, но для пропитки используют смешанный раствор H2PtCl6, нитратов лантана и кобальта с атомным отношением катионов La: Co:Pt = 1:0,94:0,06. Содержание перовскита LaCo0,94Pt0,06 составляет 10 мас.%. Испытания проводят, как в примере 1.

Пример 8.

Катализатор готовят и испытывают, как в примере 7, за исключением того, что для пропитки используют раствор с концентрацией солей, вдвое меньшей. Содержание LaCo0,94Pt0,06 составляет 5 маc.%.

Пример 9.

Катализатор готовят, как в примере 6, за исключением того, что для пропитки используют раствор H2IrCl6. Испытания проводят при 700-800oC в реакционной смеси состава CH4:O2:He = 2:1:12.

Пример 10.

Катализатор готовят, как в примере 1. Для пропитки используют смешанный раствор H2IrCl6, нитратов лантана и кобальта при соотношении катионов La:Co: Ir = 1:0,94:0,06. Содержание LaCo0,94Ir0,06 составляет 10 мас.%. Испытания проводят, как в примере 9.

Пример 11

Катализатор готовят, как в примере 10, повторяя процедуры пропитки и прокалки. Содержание LaCo0,94Ir0,06 составляет 40 мас.%. Испытания проводят, как в примере 9.

Пример 12.

Катализатор готовят, как в примере 1. Для пропитки используют смешанный раствор RhCl3, нитратов лантана и родия при соотношении катионов La:Co:Rh = 1:0,94:0.06. Содержание перовскита LaCo0,94Rh0,06 составляет 10 мас.%. Испытания проводят, как в примере 9.

Пример 13.

Катализатор готовят, как в примере 1, в два этапа. 3a исключением того, что для приготовления носителя используют гидроксид - полупродукт при получении корунда и переосажденный гидроксид алюминия, взятые в соотношении 1: 1. После прокаливания при 1300oC поверхность полученного носителя составляет 10 м2/г, объем пор - 0,6 мл/г. Носитель в виде микроблока с тонкими стенками пропитывают раствором RhCl3. Далее образец сушат и прокаливают, как в примере 6. Испытывают срез микроблока высотой ~ 3 мм при температуре 700-850oC и объемной скорости 120000 час-1 в реакционной смеси состава CH4:O2:He = 2: 1:25.

Пример 14.

Катализатор готовят, как в примере 4, за исключением того, что носитель готовят, как в примере 13. Содержание LaNiO3 составляет 17 мас.% Испытания проводят, как в примере 13.

Пример 15.

Катализатор готовят, как в примере 13, за исключением того, что носитель пропитывают смешанным раствором RhCl3 и нитратов лантана и никеля, взятых в соотношении La: Ni:Rh = 1:0,9:0,1. Содержание LaNi0,9Rh0,1 в полученном образце составляет 11 мас.%. Испытания проводят, как в примере 13.

Предлагаемые в настоящем изобретении катализаторы, содержащие α-Al2O3, сохраняют высокую активность и селективность в СКО при увеличении объемной скорости потока до 200000 час-1. Введение α -Al2O3 в катализатор приводит к увеличению конверсии метана и селективности СКО, а также более стабильной активности предлагаемых катализаторов по сравнению с массивными перовскитами, не содержащими оксид алюминия. Кроме того, присутствие в катализаторе оксида алюминия позволяет значительно снизить содержание благородного металла и при этом сохранить высокую эффективность данных систем в СКО. Предлагаемые катализатор и процесс могут найти широкое промышленное применение для получения синтез-газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ СМЕСИ ВОДОРОДА И ОКСИДА УГЛЕРОДА | 2001 |

|

RU2204434C2 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ЗАКИСИ АЗОТА | 2001 |

|

RU2185237C1 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ НА ОСНОВЕ ОКСИДА СО СТРУКТУРОЙ ПЕРОВСКИТА И СПОСОБЫ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 1993 |

|

RU2065325C1 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ НА ОСНОВЕ ОКСИДОВ СО СТРУКТУРОЙ ПЕРОВСКИТА | 1994 |

|

RU2063267C1 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА И УГЛЕВОДОРОДОВ (ВАРИАНТЫ) | 1996 |

|

RU2100067C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2005 |

|

RU2292237C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2010 |

|

RU2429072C1 |

| КАТАЛИЗАТОР (ВАРИАНТЫ), СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2003 |

|

RU2248932C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2003 |

|

RU2248240C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2003 |

|

RU2244589C1 |

Описывается катализатор получения синтез-газа путем селективного окисления метана кислородом в реакционной смеси с избытком метана на основе оксида со структурой перовскита, содержащего редкоземельные и переходные элементы, отличающийся тем, что катализатор дополнительно содержит α-Al2O3, при этом состав катализатора отвечает следующей формуле, мас.%: перовскит АВОх 5 - 40, носитель α-Al2O3 60 - 95, где А - редкоземельный элемент, В - переходный элемент, который включает 3d элементы 4 периода Периодической таблицы, х определяется степенью окисления А, В и их стехиометрическим соотношением. Технический результат - высокая конверсия метана и селективность при высоких объемных скоростях реакционной смеси. Описывается также процесс получения синтез-газа. 3 с. и 4 з.п.ф-лы, 1 табл.

Перовскит АВОx - 5 - 40

Носитель α-Al2O3 - 60 - 95

где A - редкоземельный элемент;

B - переходный элемент, который включает 3d элементы 4 периода Периодической таблицы;

x определяется степенью окисления катионов A, B и их стехиометрическим соотношением.

Перовскит AB1-y - 5 - 40

Носитель α-Al2O3 - 60 - 95

где A- редкоземельный элемент;

B - переходный элемент, который включает 3d элементы 4 периода Периодической таблицы;

M - благородный металл 8 группы;

0,01 < y < 1;

x определяется степенью окисления катионов A, B, M и их стехиометрическим соотношением.

Перовскит АВО x - 5 - 40

Носитель α-Al2O3 - 60 - 95,

или состава, мас.%:

Перовскит AB1-y - 5 - 40

Носитель α-Al2O3 - 60 - 95,

где A- редкоземельный элемент;

B - переходный элемент, который включает 3d элементы 4 периода Периодической таблицы;

M - благородный металл 8 группы;

0,01 < y < 1;

x определяется степенью окисления катионов A, B, M и их стехиометрическим соотношением,

в качестве носителя используют α-Al2O3 в виде гранул различной формы или микроблоков с тонкими стенками с поверхностью 2 - 10 м2/г и общим объемом пор 0,6 - 0,7 мл/г, процесс осуществляют при объемной скорости подачи реакционной смеси 25000 - 200000 ч-1.

| СПОСОБ КОРРЕКЦИИ ФИГУРЫ (ВАРИАНТЫ) | 2003 |

|

RU2239406C1 |

| КАТАЛИЗАТОР ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1993 |

|

RU2048909C1 |

| Токосъемная каретка для троллейного шинопровода | 1975 |

|

SU537862A1 |

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| 1972 |

|

SU414573A1 | |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ТИТАНАТА ДИСПРОЗИЯ ДЛЯ ПОГЛОЩАЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2015 |

|

RU2590887C1 |

Авторы

Даты

2000-01-27—Публикация

1997-05-06—Подача