Изобретение относится к области формования пластиков, в частности к устройствам для термоформования.

Известен станок для формовки, содержащий направляющее основание, формообразующий элемент, механизм перемещения формообразующего элемента, нагреватель формуемой термопластичной пленки, прижимную раму для фиксации формуемой термопластичной пленки, механизм перемещения прижимной рамы, вакуумную систему для обтяжки термопластичной пленкой формообразующего элемента и средство охлаждения формуемого участка термопластичной пленки (RU №12997, В 29 С 51/10, 2000).

Недостатком известного устройства является неприспособленность для формовки изделий из рулонной термопластичной пленки.

Более совершенным и наиболее близким аналогом заявляемому изобретению является станок для формовки, содержащий направляющее основание механизм периодической протяжки термопластичной пленки, имеющий захваты и средства позиционирования захватов, формообразующий элемент, механизм перемещения формообразующего элемента, нагреватель формуемого участка термопластичной пленки, прижимную раму для фиксации формуемого участка термопластичной пленки, механизм перемещения прижимной рамы, вакуумную систему для обтяжки термопластичной пленкой формообразующего элемента и средство охлаждения формуемого участка термопластичной пленки (DE №4033672, В 29 С 51/42, 1992).

Однако указанный станок обладает сравнительно низкой надежностью процесса изготовления из-за воздействия тягового усилия перемещения на находящуюся в нагретом состоянии термопластичную пленку, вследствие чего происходит искажение позиционирования, нежелательная деформация и повреждение формуемого изделия.

Задачей, на решение которой направлено заявляемое изобретение, является создание надежного средства для термоформовки изделий из рулонной термопластичной пленки.

Технический результат, который может быть получен при осуществлении изобретения, заключается в обеспечении точности позиционирования и предотвращения нежелательной деформации формуемого изделия.

Указанный технический результат достигается станком для формовки, содержащим направляющее основание, механизм периодической протяжки термопластичной пленки, имеющий захваты и средства позиционирования захватов, формообразующий элемент, механизм перемещения формообразующего элемента, нагреватель формуемого участка термопластичной пленки, прижимную раму для фиксации формуемого участка термопластичной пленки, механизм перемещения прижимной рамы, вакуумную систему для обтяжки термопластичной пленкой формообразующего элемента и средство охлаждения формуемого участка термопластичной пленки, за счет того, что средства позиционирования захватов выполнены в виде привода, имеющего двигатель, блок управления продолжительностью торможения механизма периодической протяжки, трансмиссию, датчики конечного положения и ограничители перемещения формуемого участка термопластичной пленки, при этом датчики конечного положения расположены с возможностью передачи сигнала о положении формуемого участка термопластичной пленки на расстоянии до ограничителей перемещения, равном величине, превышающей путь торможения, по меньшей мере, на смещение в пределах люфта трансмиссии.

А также за счет того, что нагреватель формуемого участка термопластичной пленки расположен над формообразующим элементом, при этом прижимная рама одним краем шарнирно соединена с направляющим основанием, а противоположным краем закреплена с возможностью поворота относительно оси шарнирного соединения под указанным нагревателем и над формообразующим элементом.

А также за счет того, что средство охлаждения формуемого участка термопластичной пленки выполнено в виде системы охлаждения формообразующего элемента, имеющей замкнутый циркуляционный контур с принудительным нагнетанием охлаждающей рабочей жидкости.

А также за счет того, что двигатель выполнен в виде асинхронного электромотора, а упомянутый блок управления - с преобразователем частоты переменного тока и с возможностью изменения частоты вращения электромотора.

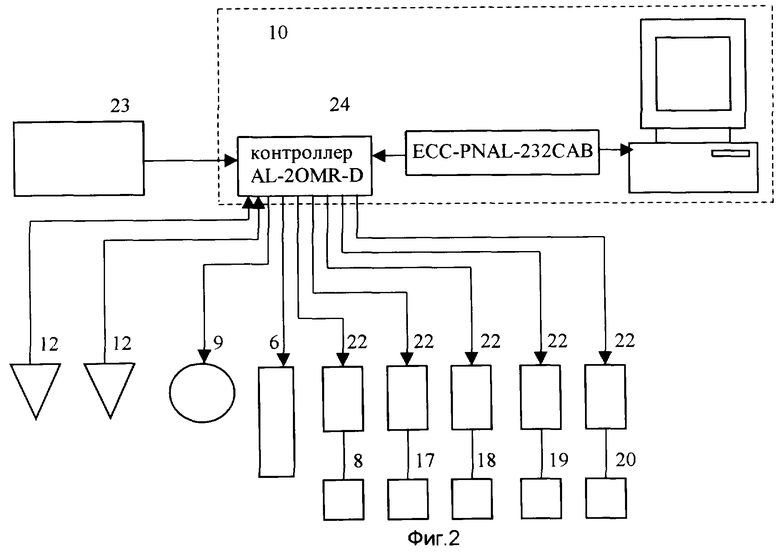

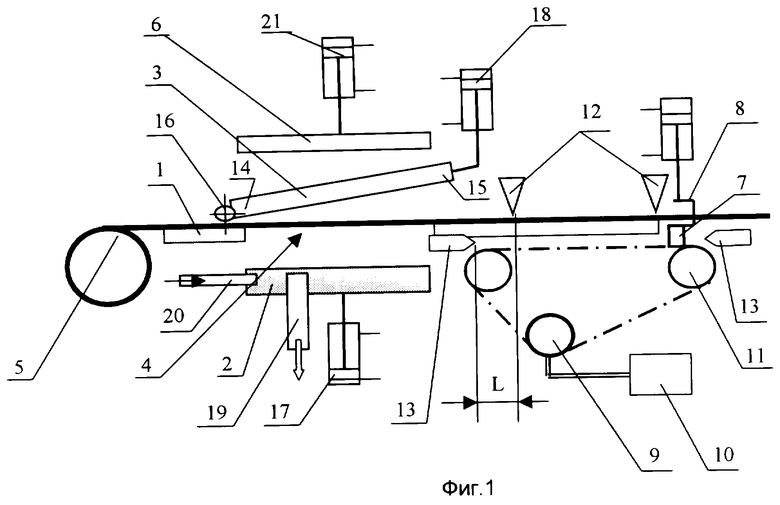

Сущность заявляемого изобретения поясняется чертежами, где на фиг.1 показана кинематическая схема устройства, а на фиг.2 - блок-схема управления устройством.

Станок для формовки содержит направляющее основание 1, формообразующий элемент 2 (позитивный или негативный), прижимную раму 3 для фиксации формуемого участка 4 термопластичной пленки 5 и нагреватель 6 (например, ТЭН) формуемого участка 4 термопластичной пленки 5. На направляющем основании 1 установлен механизм 7 периодической протяжки термопластичной пленки 5, имеющий захваты 8 и средства позиционирования захватов, выполненные в виде привода, имеющего двигатель 9, блок 10 управления продолжительностью торможения механизма периодической протяжки, трансмиссию 11 (например, в виде цепной передачи), датчики 12 конечного положения и ограничители 13 перемещения формуемого участка 4 термопластичной пленки 5. Датчики 12 конечного положения расположены с возможностью передачи сигнала о положении формуемого участка 4 термопластичной пленки 5 на расстоянии "L" до ограничителей 13 перемещения, равном величине, превышающей путь торможения, по меньшей мере, на смещение в пределах люфта трансмиссии 11.

Нагреватель 6 формуемого участка 4 термопластичной пленки 5 расположен над формообразующим элементом 2, при этом прижимная рама 3 одним краем 14 шарнирно соединена с направляющим основанием 1, а противоположным краем 15 закреплена с возможностью поворота относительно оси шарнирного соединения 16 под указанным нагревателем 6 и над формообразующим элементом 2.

Станок для формовки содержит механизм 17 (например, в виде пневмоцилиндра) перемещения формообразующего элемента 2 и механизм 18 (например, в виде пневмоцилиндра) перемещения прижимной рамы 3, а для обтяжки термопластичной пленкой формообразующего элемента 2 - вакуумную систему с линией 19, связывающей пространство между формуемым участком 4 термопластичной пленки 5 и формообразующим элементом 2 с вакуум-насосом (не показан). Кроме того, станок для формовки имеет средство охлаждения формуемого участка термопластичной пленки, выполненное в виде системы 20 охлаждения формообразующего элемента 2, имеющей замкнутый циркуляционный контур (не показан) с принудительным нагнетанием охлаждающей рабочей жидкости.

Двигатель 9 может быть выполнен в виде асинхронного электромотора, а упомянутый блок управления - с преобразователем (не показан) частоты переменного тока и за счет этого с возможностью изменения частоты вращения электромотора. Нагреватель 6 может иметь механизм перемещения 21 (например, в виде пневмоцилиндра).

Последовательность команд для работы механизмов, средств и систем может быть обеспечена пневматической системой с распределителями и клапанами (не показаны), имеющими электроуправление 22, связанное с блоком питания 23 посредством программируемого контроллера 24 (например, AL-2ОMR-D фирмы "SAMSUNG") в блоке 10 управления. Алгоритм программирования в этом случае может быть реализован как совокупность управляющих команд с временным интервалом, равным продолжительности перемещения или действия.

Устройство работает следующим образом.

Поворотом прижимной рамы 3 относительно оси шарнирного соединения 16 участок 4 термопластичной пленки 5 фиксируется на опорном основании 1. Снизу к участку 4 подводится формообразующий элемент 2, а в освободившееся от рамы 3 пространство смещается нагреватель 6. В результате ограниченного по времени нагрева формуемый участок 4 приобретает пластичные свойства и под действием вакуумирования по линии 19 обтягивает формообразующий элемент 2. По завершении интервала времени, достаточного для формообразования, отключается вакуумная система с линией 19, выключается и отводится механизмом 21 нагреватель 6, включается система 20 охлаждения формообразующего элемента 2 и после обретения термопластичной пленкой 5 на формуемом участке 4 конечной жесткости формообразующий элемент 2 действием механизма 17 выводится из сопряжения с формуемым участком 4, а прижимная рама 3 освобождает его от фиксации на опорном основании 1 действием механизма 18. Далее срабатывают захваты 8, включается двигатель 9 и действием механизма 7 периодической протяжки с трансмиссией 11 формуемый участок 4 выводится из зоны формовки через просвет, образованный краем 15 повернутой относительно шарнира 16 рамы 3. При этом движение механизма 7 с формуемым участком 4 после прохождения датчика 12 конечного положения замедляется в режиме торможения (например, посредством снижения частоты вращения электромотора за счет регламентированного программой управления контроллера 24 изменения преобразователем частоты переменного тока) до полной остановки двигателя 9 и перехода в режим движения по инерции в пределах люфта трансмиссии до упора в ограничитель 13.

Точность соответствия установленных программой управления временных интервалов изменению положений механизмов предопределена их кинематическими параметрами, а соответствие состоянию термопластичной пленки режимом охлаждения рабочей жидкостью с постоянной температурой в замкнутом циркуляционном контуре. Таким образом, указанная работа устройства исключает возникновение динамических нагрузок на формуемом участке 4 термопластичной пленки 5, обеспечивает точность позиционирования и предотвращает нежелательную деформацию формуемого изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВАКУУМНОЙ ФОРМОВКИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2336167C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ АРМИРОВАННЫХ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ МЕТОДОМ ТЕРМОШТАМПОВАНИЯ | 2018 |

|

RU2706614C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ НАПОЛНЕННЫХ ПРОФИЛЬНЫХ ИЗДЕЛИЙ | 1999 |

|

RU2152307C1 |

| СПОСОБ ФОРМОВКИ БЛИСТЕРНОЙ УПАКОВКИ | 2003 |

|

RU2248882C1 |

| Способ и устройство изготовления декоративного термоусадочного полимерного колпачка | 2020 |

|

RU2731224C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОФОРМИРОВАНИЯ ЗАГОТОВКИ ЛИСТА ПЛАСТМАССОВОГО МАТЕРИАЛА ПОСРЕДСТВОМ ГИБКИ | 1990 |

|

RU2044651C1 |

| ДЛЯ ОБТЯЖКИ ТКАНЬЮ МЯГКИХ ЭЛЕМЕНТОВМЕБЕЛИ | 1968 |

|

SU212744A1 |

| Устройство для сварки пакетов из термопластичной пленки | 1980 |

|

SU935305A1 |

| Установка для покрытия модели герметичной пленкой | 1982 |

|

SU1039639A1 |

| Способ проведения конверсии анионитов | 1977 |

|

SU674779A1 |

Изобретение относится к области формования пластиков, в частности к устройствам для термоформования. Станок для формовки содержит направляющее основание, формообразующий элемент и механизм его перемещения, нагреватель формуемого участка термопластичной пленки, прижимную раму для фиксации формуемого участка термопластичной пленки, механизм перемещения прижимной рамы, вакуумную систему для обтяжки термопластичной пленкой формообразующего элемента, средство охлаждения формуемого участка термопластичной пленки и механизм периодической протяжки термопластичной пленки, имеющий захваты и средства позиционирования захватов. При этом средства позиционирования захватов выполнены в виде привода, имеющего двигатель, блок управления продолжительностью торможения механизма периодической протяжки, трансмиссию, датчики конечного положения и ограничители перемещения формуемого участка термопластичной пленки. Датчики конечного положения расположены с возможностью передачи сигнала о положении формуемого участка термопластичной пленки на расстоянии до ограничителей перемещения, равном величине, превышающей путь торможения, по меньшей мере, на смещение в пределах люфта трансмиссии. Таким образом, создается надежное средство для термоформовки изделий из рулонной термопластичной пленки. 3 з.п. ф-лы, 2 ил.

| DE 4033672 A1, 30.04.1992 | |||

| US 3653175 А, 04.04.1972 | |||

| US 3910747 A, 07.10.1975. |

Авторы

Даты

2005-03-20—Публикация

2003-09-01—Подача