Изобретение относится к области общего машиностроения, к конструкции приводных ремней, предназначенных для передачи вращательного движения в приводах машин.

Известна типовая конструкция приводных клиновых ремней с обернутыми боковыми гранями и кордшнуровым, спирально намотанным, силовым слоем. Для этой конструкции характерно: появление усталостных трещин оберточной ткани на нижнем основании ремня, развитие их в резину до несущего слоя с последующими вырывами участков слоя сжатия; износ и трещины на рабочих поверхностях, продольные трещины на уровне несущего слоя, приводящие к расслоению ремня (1).

Известен клиновой ремень (2), содержащий несущий слой, заформованный в эластичную основу, выполненную с поперечными зубьями, расположенными в слое сжатия, смежные зубья в зонах боковых рабочих поверхностей ремня соединены перемычками.

Недостатком такой конструкции ремня является возникновение напряжений растяжения и сжатия при изгибе, на что затрачивается энергия, что, в свою очередь, снижает КПД передачи, приводит к нагреву ремня и снижению его ресурса.

Известна типовая конструкция приводных клиновых ремней без обертки боковых поверхностей, в которой, для обеспечения поперечной жесткости и продольной гибкости, в слое растяжения применяется поперечно-закроенная резина с волокнистым наполнителем или несколько слоев диагонально-закроенной прорезиненной ткани. Несущий слой состоит из шнура на основе высокомодульных волокон, навитого спирально с определенным шагом по ширине ремня. Слой сжатия состоит из поперечно-закроенной резины с волокнистым наполнителем, а зубчатая поверхность армируется слоем прорезиненной ткани. Приводные ремни подобной конструкции производятся зарубежными фирмами ("Дейко", США; "Пирелли", Италия; "Троллеборг", Швеция; "Опти-белт", Германия; и др.) (3).

Анализ характера эксплуатационных отказов ремней в различных приводах показывает, что элементы данной конструкции в большинстве случаев разрушаются следующим образом: для ремней кордошнуровой конструкции характерно появление усталостных поперечных трещин в слоях растяжения и сжатия, развитие их в резину до несущего слоя с последующим разрушением участков слоя сжатия; во всех типах ремней, особенно в ремнях узких сечений, наблюдаются износ и трещины на рабочих поверхностях, продольные трещины на уровне несущего слоя, обнажение концов спирально намотанного кордового шнура несущего слоя, приводящие к расслоению и разрушению ремня. Кроме того, на растяжение и сжатие затрачивается значительная часть энергии, что снижает КПД передачи, приводит к нагреву ремня и снижению его ресурса.

Задачей предлагаемого изобретения является увеличение несущей способности, повышение КПД, ресурса, надежности приводных ремней и расширение области их применения.

Указанная задача решается путем изменения конструкции приводного ремня. Предлагаемая конструкция, отличающаяся тем, что несущий слой ремня состоит из бесконечных, витых шнуров равной длины, расположенных параллельно друг другу с определенным шагом по ширине ремня, а слои растяжения имеют поперечные разгрузочные пазы, расположенные в одной плоскости с разгрузочными пазами слоя сжатия, перпендикулярной шнурам несущего слоя, ширина разгрузочных пазов слоя сжатия S определяется зависимостью

где h″ - толщина слоя сжатия;

t - расстояние между пазами;

Dmin - минимальный диаметр огибаемого шкива;

Применение в конструкции приводного ремня несущего слоя, состоящего из бесконечных, кольцевых, витых шнуров, расположенных параллельно друг другу, повышает несущую способность и ресурс приводных ремней в результате исключения непосредственного контакта витых шнуров с рабочими поверхностями приводных шкивов. Это предотвращает преждевременное разрушение силового слоя, и ресурс определяется износостойкостью контактирующего со шкивами материала ремня. Наличие разгрузочных пазов со скругленными впадинами в слоях растяжения и сжатия ремня снижает напряжения изгиба при огибании шкивов, в результате чего снижаются энергетические затраты на их возникновение, что повышает КПД передачи, исключает образование трещин в слоях растяжения и сжатия и значительно увеличивает ресурс ремня.

Несоблюдение зависимости  приведет к контакту стенок пазов и возникновению контактных напряжений между ними, в результате чего в силовом слое ремня возникают значительные напряжения растяжения, приводящие к существенному снижению КПД и ресурса ремня.

приведет к контакту стенок пазов и возникновению контактных напряжений между ними, в результате чего в силовом слое ремня возникают значительные напряжения растяжения, приводящие к существенному снижению КПД и ресурса ремня.

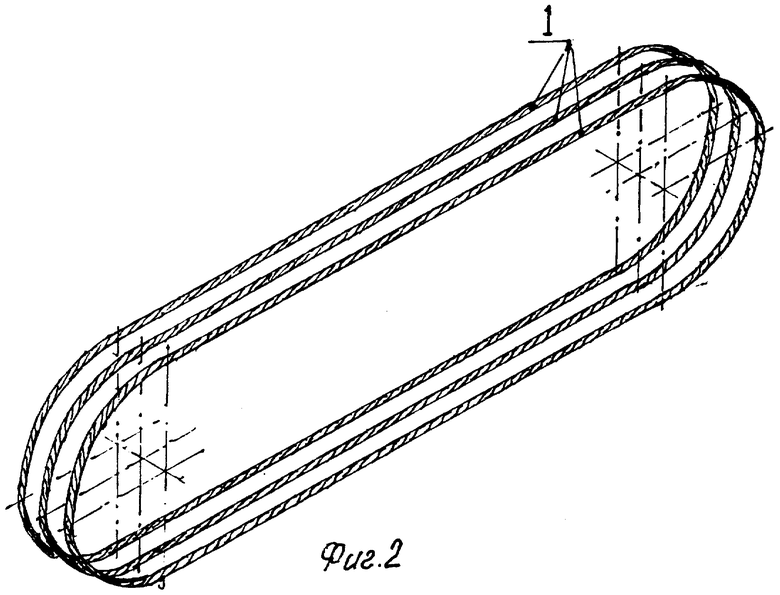

На Фиг.1. показан фрагмент приводного ремня (аксонометрия).

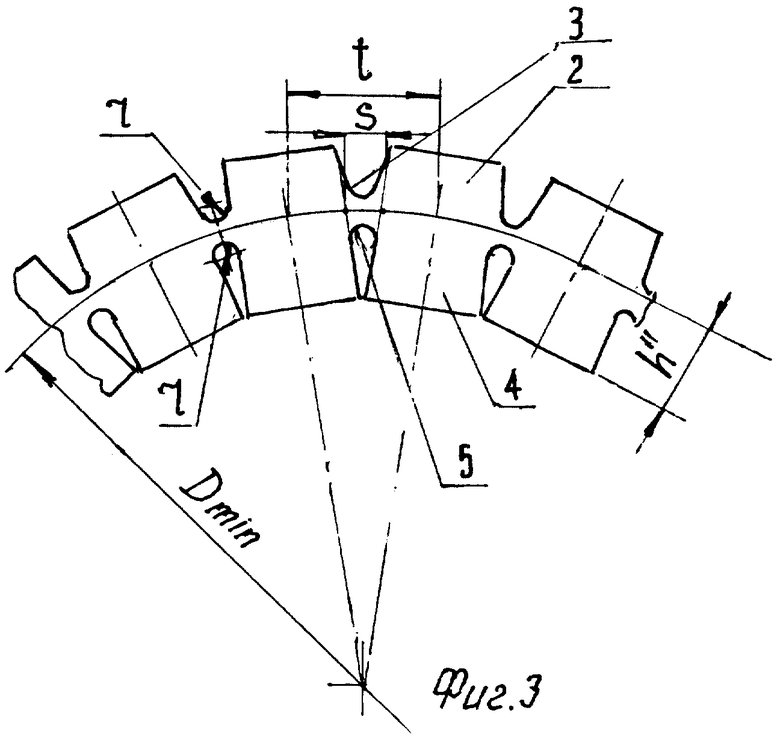

На Фиг.2 - несущий кордошнуровой слой.

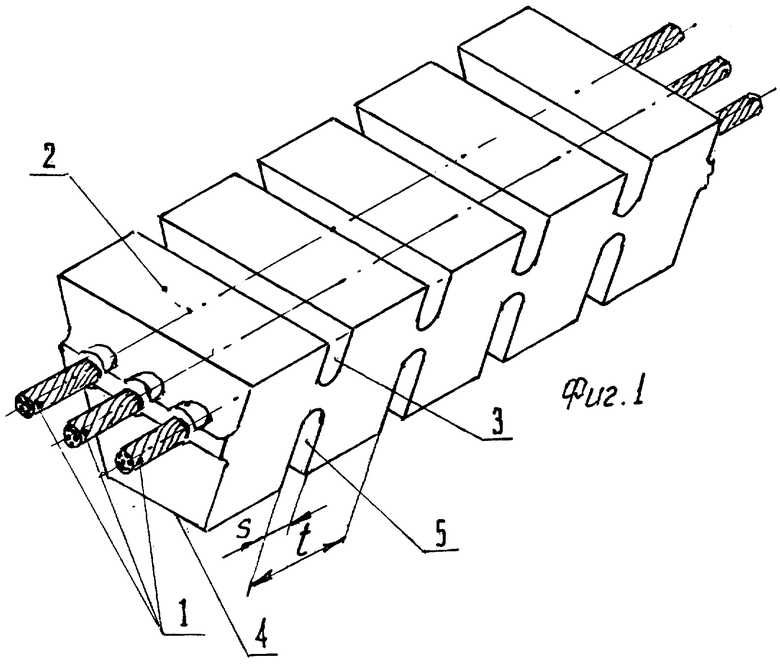

На Фиг.3 - показана картина предельно-допустимой деформации приводного ремня на шкиве.

Приводной ремень содержит несущий кордошнуровой слой 1, слой растяжения 2 с поперечными разгрузочными пазами 3 и слой сжатия 4 с поперечными разгрузочными пазами 5.

Несущий кордошнуровой слой 1 (Фиг.2.) состоит из бесконечных, кольцевых, витых шнуров равной длины, расположенных параллельно друг другу с определенным шагом по ширине ремня. Количество и толщина шнуров определяются серией ремня и техническими требованиями к нему. Слои растяжения и сжатия отформованы из резино-волокнистой смеси, модуль упругости которой превышает  , чем обеспечивается необходимая поперечная жесткость и износостойкость ремня. Пазы в слоях растяжения и сжатия расположены в одной плоскости, перпендикулярной шнурам несущего слоя, скруглены по радиусу и выполнены методом формования. Расстояние между разгрузочными пазами t кратно длине ремня. Впадины разгрузочных пазов скруглены радиусом r, равным половине ширины паза.

, чем обеспечивается необходимая поперечная жесткость и износостойкость ремня. Пазы в слоях растяжения и сжатия расположены в одной плоскости, перпендикулярной шнурам несущего слоя, скруглены по радиусу и выполнены методом формования. Расстояние между разгрузочными пазами t кратно длине ремня. Впадины разгрузочных пазов скруглены радиусом r, равным половине ширины паза.

На Фиг.3 показана предельно допустимая деформация приводного ремня на шкиве, минимально допустимый расчетный диаметр которого ограничен по ГОСТ 24848.2-81 (с.12, приложение 2) для определенного сечения ремня. Из этого следует, что ширина разгрузочных пазов слоя сжатия S зависит от расстояния между пазами t, толщины слоя сжатия h и минимально допустимого расчетного диаметра огибаемого шкива Dmin следующим образом:

Несоблюдение этой зависимости приведет к контакту стенок пазов и возникновению контактных напряжений между ними, в результате чего в силовом слое ремня возникают значительные напряжения растяжения, приводящие к существенному снижению несущей способности, КПД и ресурса ремня.

В процессе работы при огибании ремнем шкивов, благодаря наличию пазов в слоях растяжения и сжатия, снижаются напряжения изгиба, уменьшаются энергетические затраты на их возникновения, что исключает внутренний нагрев, появление усталостных трещин, повышается КПД передачи, ресурс ремня.

Предлагаемая конструкция приводных ремней позволяет применять резино-волокнистые смеси и другие материалы с более высоким модулем упругости, превышающим 100 кг/см, что расширяет области технического и климатического применения приводных ремней.

Приводные ремни предлагаемой конструкции установлены на приводах нефтяных качалок, НГДУ-10 г.Заинска, Республики Татарстан, эксплуатируются более полугода и, по заключению эксплуатационников, находятся в хорошем рабочем состоянии.

Использованная литература

1. ISSN 0202-2788. Тематический обзор, “Технология изготовления клиновых ремней кордошнуровой конструкции”, В.А.Журов, В.В.Глушко, Т.В.Змичеревская, М.: ЦНИИТЭ нефтехим. – 1985 (стр.29, рис.10).

2. Авт.свид. SU №15322759, МКИ F 16 G 5/00, 1989 г.

3. ISSN 0202-2788. Тематический обзор, “Технология изготовления клиновых ремней кордошнуровой конструкции”, В.А.Журов, В.В.Глушко, Т.В.Змичеревская, М.: ЦНИИТЭ нефтехим. – 1985 (стр.46, рис.17).

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИВОДНОЙ РЕМЕНЬ | 2003 |

|

RU2253773C1 |

| ПРИВОДНОЙ РЕМЕНЬ | 2006 |

|

RU2331001C2 |

| ПРИВОДНОЙ РЕМЕНЬ | 2007 |

|

RU2397383C2 |

| РЕМЕНЬ БЕССТУПЕНЧАТО-РЕГУЛИРУЕМОЙ ПЕРЕДАЧИ | 2010 |

|

RU2514525C2 |

| ОБРАБОТАННЫЙ ПОЛИМОЧЕВИНОУРЕТАНОМ ШНУР ДЛЯ ПРИВОДНОГО РЕМНЯ И РЕМЕНЬ | 2010 |

|

RU2515321C2 |

| ЗУБЧАТЫЙ КЛИНОВОЙ РЕМЕНЬ С НЕОБРАБОТАННОЙ КРОМКОЙ, СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ И МЕХАНИЗМ РЕМЕННОЙ ПЕРЕДАЧИ | 2023 |

|

RU2840559C2 |

| ПРИВОДНОЙ ШЕСТИГРАННЫЙ РЕМЕНЬ | 1993 |

|

RU2087772C1 |

| РЕМЕНЬ КЛИНОВОЙ | 2001 |

|

RU2208726C1 |

| Приводной клиновый ремень | 1987 |

|

SU1500804A1 |

| ПРИВОДНОЙ РЕМЕНЬ | 2018 |

|

RU2719606C1 |

Изобретение относится к области общего машиностроения, в частности к конструкции приводных ремней, предназначенных для передачи вращательного движения в приводах машин. Приводной ремень содержит несущий слой, слой растяжения и слой сжатия. Несущий слой ремня состоит из бесконечных кольцевых витых шнуров равной длины, расположенных параллельно друг другу с определенным шагом по ширине ремня. Слой растяжения и слой сжатия имеют поперечные разгрузочные пазы, расположенные в одной плоскости, перпендикулярной шнурам несущего слоя. Ширина разгрузочных пазов S в слое сжатия находится в зависимости от расстояния между ними t, толщины слоя сжатия h″ и минимального расчетного диаметра огибаемого шкива Dmin и определяется по формуле

.

.

Технический результат заключается в увеличении несущей способности, в повышении КПД, ресурса, надежности приводных ремней и расширении области их применения. 3 ил.

Приводной ремень, содержащий несущий кордошнуровой слой, слой растяжения и слой сжатия с поперечными пазами, отличающийся тем, что несущий кордошнуровой слой состоит из бесконечных витых шнуров равной длины, расположенных параллельно друг другу с определенным шагом по ширине ремня, в слое растяжения выполнены разгрузочные пазы, расположенные в одной плоскости с разгрузочными пазами слоя сжатия, перпендикулярной шнурам несущего кордошнурового слоя, ширина разгрузочных пазов слоя сжатия определяется соотношением

где S - ширина разгрузочных пазов слоя сжатия,

h″ - толщина слоя сжатия,

t - расстояние между пазами,

Dmin - минимальный диаметр огибаемого шкива.

| GB 191228764, 22.05.1913 | |||

| Клиновой ремень | 1987 |

|

SU1532759A1 |

| US 4559029, 17.12.1985 | |||

| Клиновидный ремень | 1949 |

|

SU84971A1 |

Авторы

Даты

2005-03-20—Публикация

2003-05-16—Подача