Изобретение относится к области транспортирования жидких сред по трубам, в частности к трубам из пластических масс, применяемым в различных отраслях промышленности.

Известны бипластмассовые трубы, содержащие внутренний, наружный и праймерный слои, при этом внутренний слой выполнен из термопласта, а наружный - из стеклопластика (патент РФ №2095676, F 16 L 9/133, 18.07.1995). В известной конструкции внутренний и наружный слои трубы соединяются друг с другом с помощью праймера. Однако, как показывает опыт использования таких труб, в процессе эксплуатации происходит отделение слоев от праймера, что приводит к снижению прочности и эксплуатационной надежности трубы.

Известна и принята за прототип бипластмассовая труба, содержащая внутренний слой из термопласта, наружный слой из стеклопластика и кольцевые ребра жесткости, закрепленные на внутреннем слое (патент РФ №1691645, F 16 L 9/12, 17.08.89). Достоинством известного устройства является механическое соединение внутреннего и наружного слоев трубы с помощью ребер жесткости, что повышает надежность и прочность трубы. Недостатком известного устройства является низкая надежность и недостаточная прочность при перекачивании жидкостей с изменяющейся температурой. При повышении температуры перекачиваемой среды внутренний и наружный слои трубы будут удлиняться вследствие теплового расширения материала. Но так как коэффициент теплового расширения термопласта всегда в несколько раз выше коэффициента теплового расширения стеклопластика, то первый удлинится значительно больше, чем второй. При нагревании кольцевые ребра исключают продольные перемещения наружного и внутреннего слоев друг относительно друга в осевом направлении. При охлаждении же внутренний слой трубы, выполненный из термопласта, уменьшается в диаметре больше, чем наружный, выполненный из стеклопластика, в результате чего сцепление наружного и внутреннего слоев нарушается, так как между ними образуется зазор, из-за которого ребра внутреннего слоя выходят из канавок наружного. При этом внутренний и наружный слои уже не работают как одно целое - труба. Это снижает прочность и надежность трубы, приводит к ее разрушению. Кроме того, выполнение ребер жесткости в виде колец обеспечивает контакт наружного и внутреннего слоев только в отдельных сечениях, а не по всей длине трубы, что также снижает прочность и эксплуатационную надежность трубы.

Цель предлагаемого изобретения - повышение прочности и эксплуатационной надежности бипластмассовой трубы.

Поставленная цель достигается тем, что в известной бипластмассовой трубе, содержащей внутренний слой из термопласта, наружный слой из стеклопластика и ребра жесткости, закрепленные на наружной поверхности внутреннего слоя, в предлагаемом изобретении предлагается высоту ребер жесткости h определять по формуле h>Δ α · Δ t· dвнутр, где Δ α - разница коэффициентов линейного теплового расширения материалов внутреннего и наружного слоев; Δ t - разница максимальной и минимальной температур перекачиваемой среды; dвнутр - наружный диаметр внутреннего слоя, а ребра жесткости выполнить по спиралям, а также по спиралям с противоположным направлением.

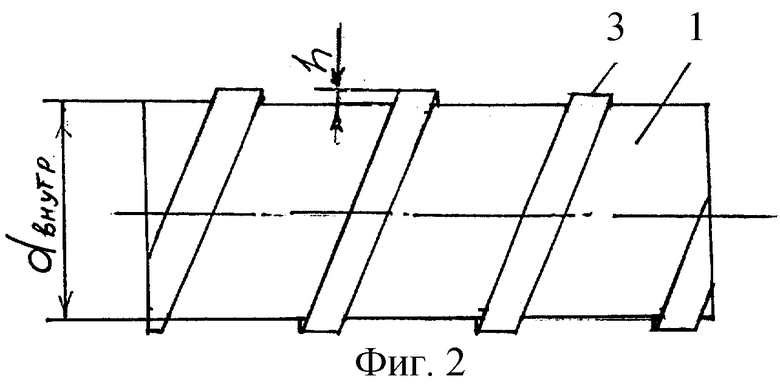

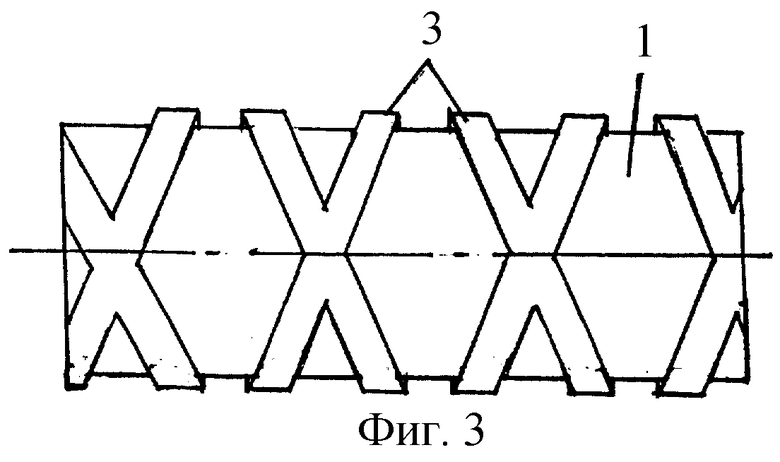

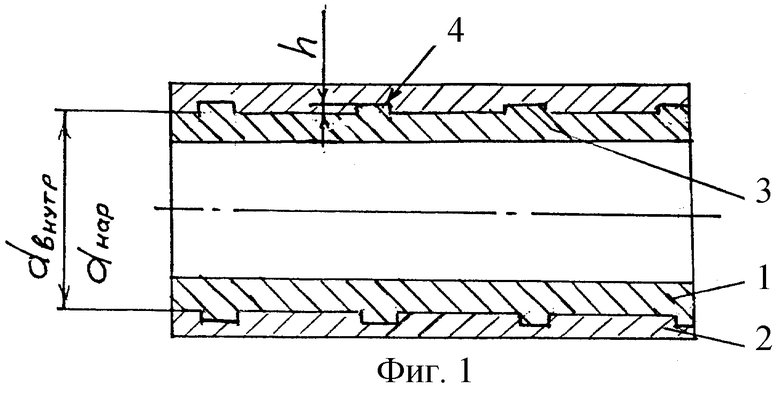

На фиг.1 изображена бипластмассовая труба; на фиг.2 - внешний вид внутренней части трубы с ребрами жесткости, выполненными по спирали; на фиг.3 - внешний вид внутренней части трубы с ребрами жесткости, выполненными по спиралям с противоположным направлением.

Предлагаемая бипластмассовая труба включает в себя внутренний слой 1 из термопласта, наружный слой 2 из стеклопластика и ребра жесткости 3, выполненные на наружной поверхности внутреннего слоя 1. Ребра жесткости 3 входят в канавки 4, выполненные на внутренней поверхности наружного слоя 2. Для получения жесткой конструкции, воспринимающей как радиальные, так и осевые нагрузки, между ребрами жесткости 3 можно положить стеклоровинг, смоченный в эпоксидной смоле, поверх него положить слои стелоровинга вдоль оси трубы, а сверху обмотать стелоровингом в радиальном направлении. Каждый слой стеклоровинга смачивается эпоксидной смолой.

Предлагаемая бипластмассовая труба работает следующим образом. При охлаждении перекачиваемой среды от температуры t2 до t1 внутренний диаметр наружного слоя dнap уменьшится на величину Δ dнap=α нар•(t2-t1)• dнар, где α нар - коэффициент теплового расширения наружного слоя 2. А наружный диаметр внутреннего слоя dвнутр уменьшится на величину Δ dвнутp=α внутр•(t2-t1)• dвнутр, где α внутр - коэффициент теплового расширения внутреннего слоя 1. Так как высота ребер жесткости h>Δ α • Δ t• dвнутр, где Δ α =α внутр - α нар; Δ t=t2-t1, то есть h>Δ dвнутр-Δ dнap, то они будут находиться в зацеплении с канавками 4, что обеспечит жесткое соединение наружного 2 и внутреннего 1 слоев. Это увеличивает прочность и эксплуатационную надежность трубы при изменениях температуры перекачиваемой среды. Выполнение ребер жесткости 3 по спирали обеспечивает сцепление их с канавками 4 на всей длине трубы. Выполнение ребер жесткости 3 по спиралям с противоположным направлением обеспечивает сцепление на всей длине трубы и исключает проворачивание наружной и внутренней частей трубы друг относительно друга, что повышает прочность и эксплуатационную надежность трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| БИПЛАСТМАССОВАЯ ТРУБА | 2002 |

|

RU2248492C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИПЛАСТМАССОВЫХ ТРУБ | 2004 |

|

RU2271930C2 |

| БИПЛАСТМАССОВАЯ ТРУБА | 2004 |

|

RU2269713C2 |

| БИПЛАСТМАССОВАЯ ТРУБА | 2003 |

|

RU2269712C2 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2260734C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УСТРОЙСТВА ДЛЯ СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКОЙ ТРУБЫ С ПЛАСТМАССОВОЙ | 2004 |

|

RU2272213C2 |

| Бипластмассовая труба | 1982 |

|

SU1054623A1 |

| ТЕПЛООБМЕННАЯ ТРУБА | 2002 |

|

RU2231007C2 |

| БИПЛАСТМАССОВАЯ ТРУБА | 2004 |

|

RU2263243C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННЫХ ТРУБ | 1996 |

|

RU2100201C1 |

Изобретение относится к трубам из пластических масс. Техническим результатом изобретения является повышение прочности и эксплуатационной надежности. В бипластмассовой трубе, содержащей внутренний слой из термопласта, наружный слой из стеклопластика и ребра жесткости, закрепленные на наружной поверхности внутреннего слоя, высота ребер жесткости h определяется по формуле h>Δα·Δt·dвнутр, где Δα - разница коэффициентов линейного теплового расширения материалов внутреннего и наружного слоев; Δt - разница максимальной и минимальной температур перекачиваемой среды; dвнутр - наружный диаметр внутреннего слоя. 2 з.п. ф-лы, 3 ил.

h>Δα·Δt·dвнутр,

где Δα - разница коэффициентов линейного теплового расширения материалов внутреннего и наружного слоев;

Δt - разница максимальной и минимальной температур перекачиваемой среды;

dвнутр - наружный диаметр внутреннего слоя.

| Бипластмассовая труба | 1989 |

|

SU1691645A1 |

| ТРУБА | 1995 |

|

RU2095676C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННЫХ ТРУБ | 1996 |

|

RU2100201C1 |

| Бипластмассовая труба | 1982 |

|

SU1054623A1 |

| Газовая задвижка | 1930 |

|

SU23943A1 |

Авторы

Даты

2005-03-20—Публикация

2002-12-10—Подача