Предлагаемое изобретение относится к области транспортирования жидких сред по трубам, в частности к трубам из пластических масс, применяемых в различных отраслях промышленности.

Известны бипластмассовые трубы, содержащие внутренний, наружный и праймерный слои, при этом внутренний слой выполнен из термопласта, а наружный - из стеклопластика (патент РФ №2095676, F 16 L 9/133, 18.07.1995). В известной конструкции внутренний и наружный слои трубы соединяются друг с другом с помощью праймера. Однако, как показывает опыт использования таких труб, в процессе эксплуатации происходит отделение слоев от праймера, что приводит к снижению прочности и эксплуатационной надежности трубы.

Известна и принята за прототип бипластмассовая труба, содержащая внутреннюю и наружную части, выполненные из термопластичного синтетического материала и из термоотверждающегося синтетического материала, при этом наружная поверхность внутренней части выполнена шероховатой, шероховатость может быть выполнена в виде гофр (продольных ребер жесткости), вытянутых вдоль оси трубы, или в виде поперечных канавок (патент РФ №2046242, F 16 L 9 /12, 29.06.1990). Достоинством известного устройства является механическое соединение внутренней и наружной частей трубы с помощью гофр (продольных ребер жесткости) или канавок, что повышает надежность и прочность трубы. Недостатком известного устройства является низкая надежность и недостаточная прочность, так как продольные гофры (продольные ребра жесткости) не предназначены для удержания слоев друг относительно друга вдоль оси. Поперечные канавки, выполненные в теле внутренней части, исключают продольные перемещения наружной и внутренней частей друг относительно друга в осевом направлении, однако они уменьшают толщину стенки внутренней части и снижают ее прочность.

Цель предлагаемого изобретения - повышение прочности и эксплуатационной надежности бипластмассовой трубы.

Поставленная цель достигается тем, что в предлагаемой бипластмассовой трубе, содержащей внутренний слой из термопласта, наружный слой из стеклопластика и продольные ребра жесткости, выполненные на наружной поверхности внутреннего слоя, предлагается продольные ребра жесткости снабдить канавками, пересекающими ребра жесткости и разделяющими их на отдельные участки, а поперечное сечение продольных ребер жесткости выполнить в виде полукруга, сопряженного с наружной поверхностью внутреннего слоя.

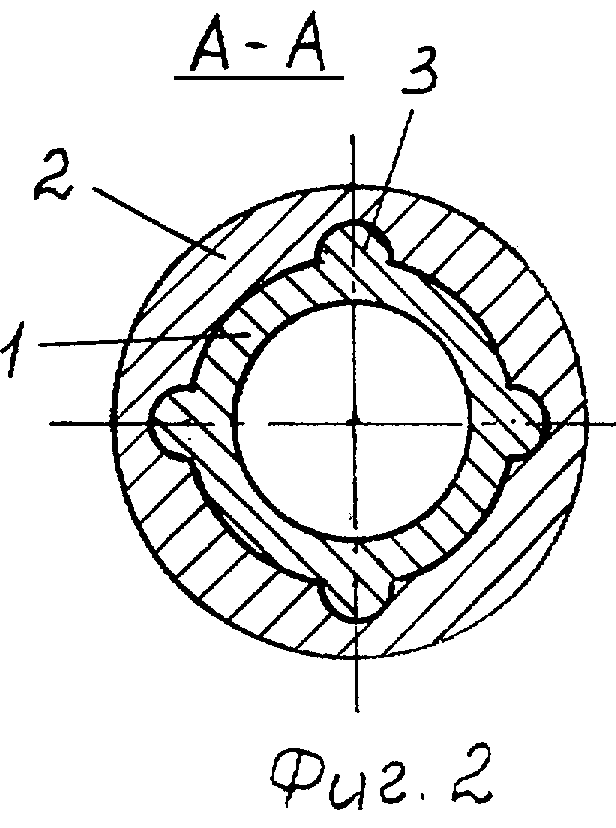

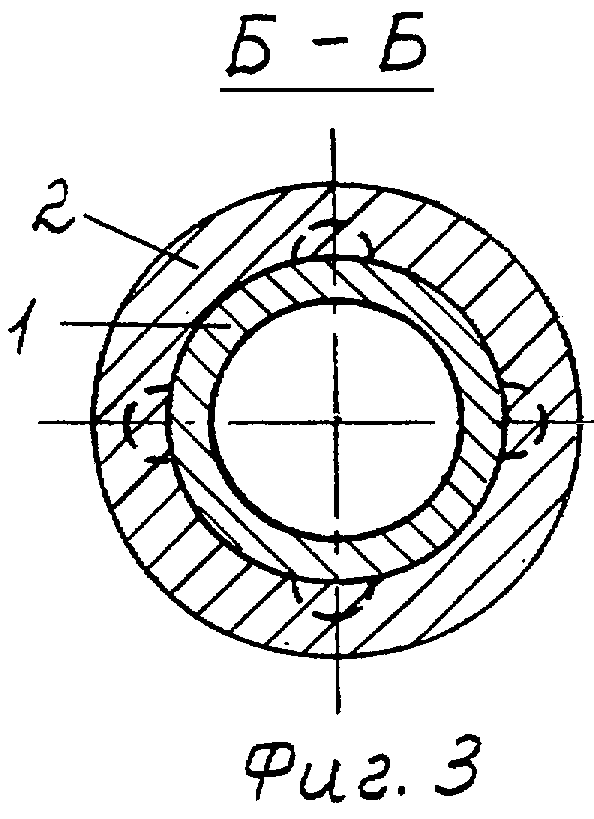

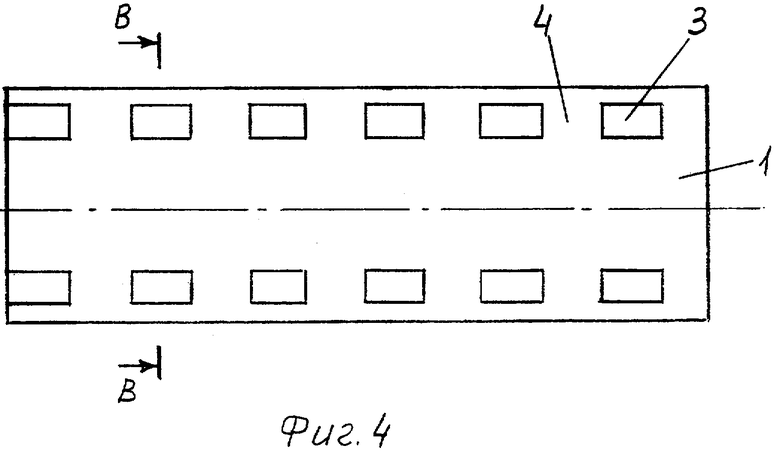

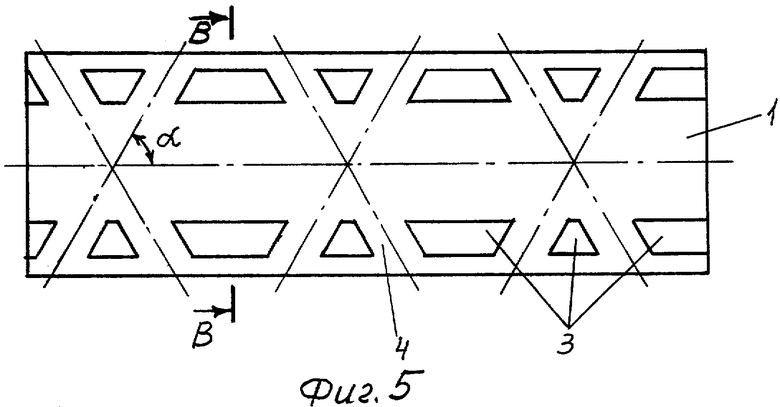

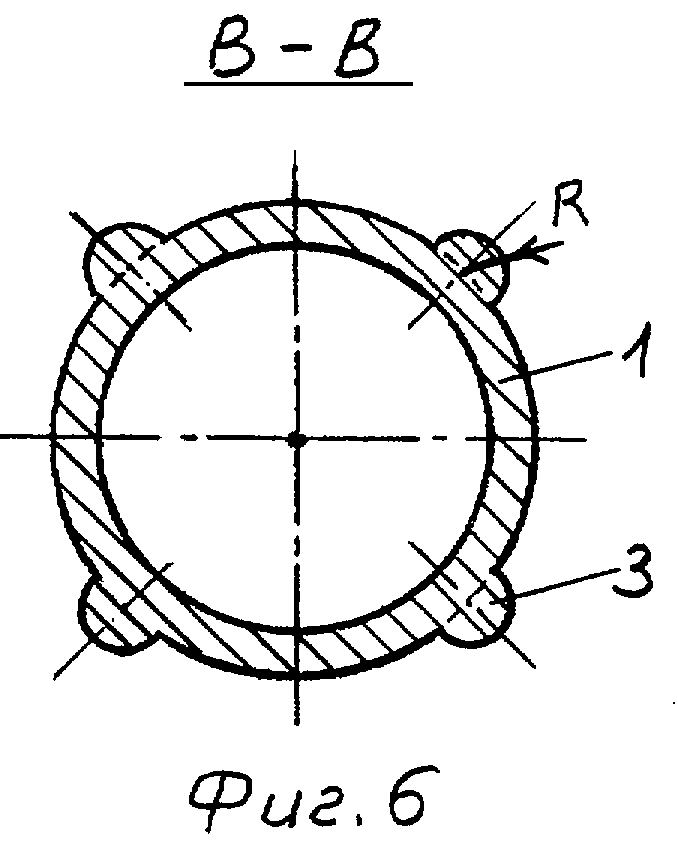

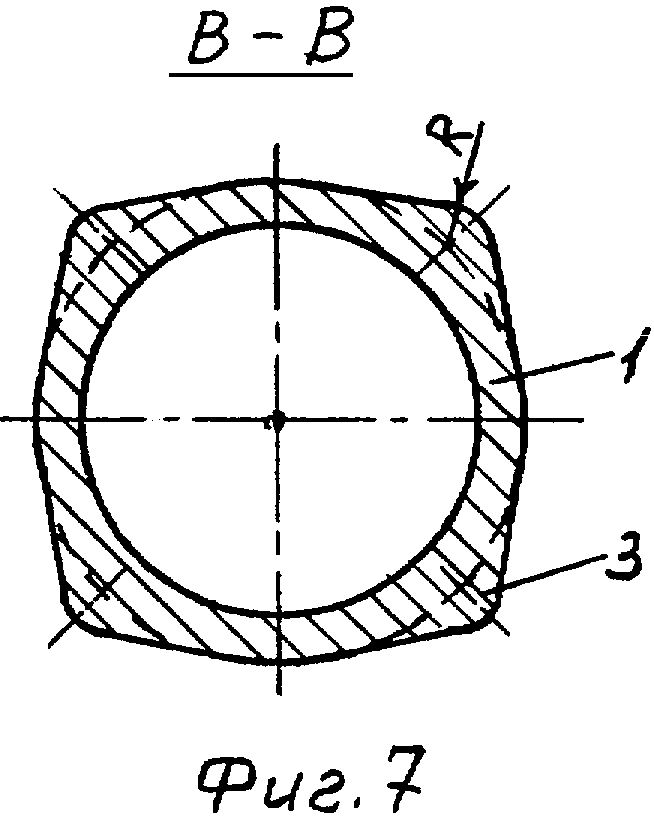

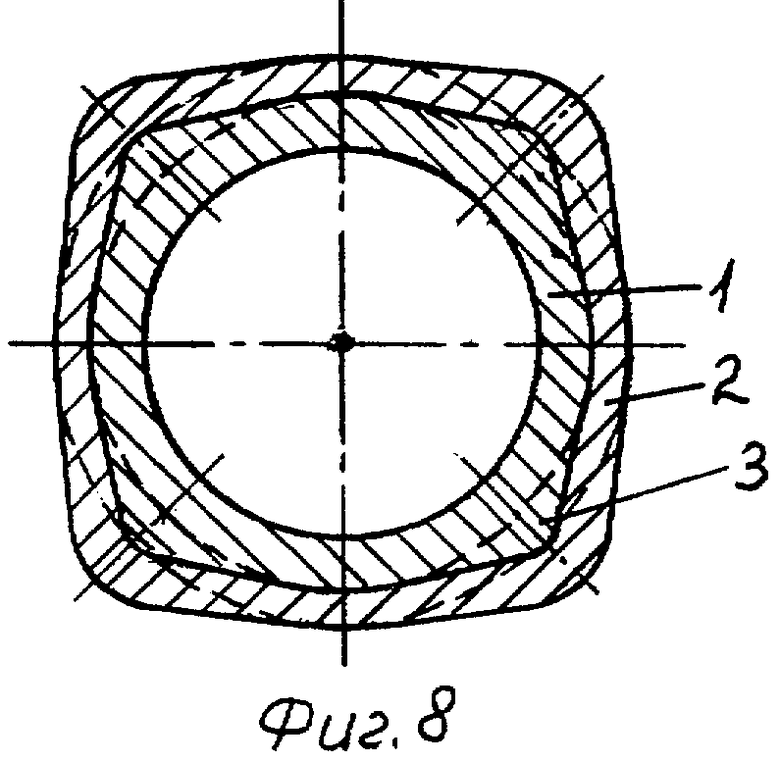

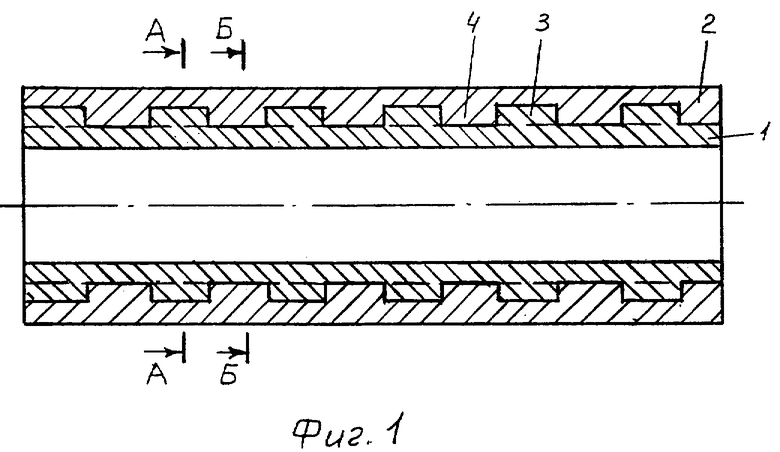

На фиг.1 показано продольное сечение бипластмассовой трубы; на фиг.2 - сечение А-А на фиг.1; на фиг.3 - сечение Б-Б на фиг.1; на фиг.4 - вид наружной поверхности внутреннего слоя, предназначенного для намотки наружного слоя в виде продольно-поперечных слоев; на фиг.5 - вид наружной поверхности внутреннего слоя, предназначенного для намотки наружного слоя в виде перекрестных слоев; на фиг.6 - сечение В-В на фиг.4 и 5; на фиг.7 - поперечное сечение внутреннего слоя с сопряженными ребрами жесткости; на фиг.8 - поперечное сечение бипластмассовой трубы с сопряженными ребрами жесткости.

Предлагаемая бипластмассовая труба включает в себя внутренний слой 1 из термопласта, наружный слой 2 из стеклопластика и ребра жесткости 3, выполненные на наружной поверхности внутреннего слоя 1. Ребра жесткости 3 снабжены канавками 4, пересекающими ребра и разделяющими их на отдельные продольные участки (фиг.4 и 5). Поперечное сечение ребер жесткости 3 может быть выполнено, например, в виде полукруга радиусом R (фиг.2 и 6) или полукруга, сопряженного с наружной поверхностью внутреннего слоя 1 (фиг.7 и 8).

При формировании наружного слоя 2 намоткой волокнистого наполнителя, пропитанного связующим (например, стеклоровинг, пропитанный эпоксидной смолой), часть наполнителя наматывается на наружную поверхность 1 и на ребра жесткости 3, а часть - в канавки 4. После полимеризации образуется жесткая конструкция наружного слоя 1, который механически сцеплен с внутренним слоем 1: проворачивание наружного слоя относительно внутреннего предотвращается продольными ребрами 3, осевое перемещение слоев исключается сцеплением слоя 2 в канавках 4 с ребрами 3. При этом канавки 4 выполняются под углом α для крестообразной намотки (где α совпадает с углом намотки), как показано на фиг.4. Если намотка продольно-поперечная, то канавки 4 формуются перпендикулярно оси трубы, как показано на фиг.5. При таком выполнении канавок наматываемый материал наиболее оптимально сопрягается с поверхностью слоя 1 и сцепляется с ребрами 3 в канавках 4.

Выполнение ребер 3 в виде полукруга (фиг.6) возможно при формировании наружного слоя 2, например, напылением (фиг.2). Если наружный слой 2 формируется наматыванием волокнистого материала со связующим на поверхность 1, ребра 3 и в канавки 4, то трудно обеспечить плотное прилегание наматываемого материала к поверхностям 1 и 3. Для этого необходимо выполнить ребра жесткости 3 сопрягаемыми с наружной поверхностью слоя 1 (фиг.7 и 8). Это повысит надежность бипластмассовой трубы, так как обеспечит плотное соединение слоев 1 и 2 на всей поверхности контакта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БИПЛАСТМАССОВЫХ ТРУБ | 2004 |

|

RU2271930C2 |

| БИПЛАСТМАССОВАЯ ТРУБА | 2003 |

|

RU2269712C2 |

| БИПЛАСТМАССОВАЯ ТРУБА | 2002 |

|

RU2248492C2 |

| БИПЛАСТМАССОВАЯ ТРУБА | 2002 |

|

RU2248493C2 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2260734C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УСТРОЙСТВА ДЛЯ СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКОЙ ТРУБЫ С ПЛАСТМАССОВОЙ | 2004 |

|

RU2272213C2 |

| Способ изготовления слоистых труб из полимерных материалов | 1988 |

|

SU1659217A1 |

| ТЕПЛООБМЕННАЯ ТРУБА | 2002 |

|

RU2231007C2 |

| БИПЛАСТМАССОВАЯ ТРУБА | 2004 |

|

RU2263243C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ ИЗ СЛОИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И ТРУБА ИЗ СЛОИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2390414C2 |

Изобретение относится к области транспортирования жидких сред по трубам, в частности к трубам из пластических масс, применяемых в различных отраслях промышленности. Техническим результатом изобретения является повышение прочности и эксплуатационной надежности бипластмассовых труб. Это достигается в результате жесткого соединения внутреннего 1, выполненного из термопласта, и наружного 2, выполненного из стеклопластика, слоев путем дополнительного сцепления наружного слоя с продольными ребрами жесткости 3 в канавках 4, выполненных в ребрах жесткости. 1 з.п. ф-лы, 8 ил.

| КОМПОЗИЦИОННАЯ ПЛАСТИКОВАЯ ТРУБА | 1990 |

|

RU2046242C1 |

| Гонтовая кровля | 1932 |

|

SU30416A1 |

| ТРУБА | 1995 |

|

RU2095676C1 |

| Устройство для подогревания изотермически сжатого воздуха | 1928 |

|

SU37794A1 |

| RU 20021335 А, 10.08.2004. | |||

Авторы

Даты

2006-02-10—Публикация

2004-01-16—Подача