Изобретение относится к инерциальным приборам и может быть использовано в системах управления подвижных объектов различного назначения, а также в качестве индикаторов движения объектов.

Известны микромеханические акселерометры (ММА) [1, 2].

Особенностью ММА является преимущественное изготовление чувствительных элементов этих приборов из материалов на основе кремния по кремниевой технологии, что предопределяет: малые габариты и массу приборов; возможность применения групповой технологии изготовления и, следовательно, невысокую стоимость изготовления при массовом производстве; высокую надежность в эксплуатации.

Наиболее близким по своей технической сущности к заявляемому изобретению является микромеханический акселерометр, содержащий корпус, чувствительный элемент, выполненный из монокристаллического кремния в виде электропроводящей инерционной массы, представляющей собой маятник, имеющий два плеча и подвешенный с помощью торсионов, и электрическую плату, представляющую собой диэлектрическую пластину с электродами [3].

Известный ММА [3] обладает следующими существенными недостатками.

Ось симметрии фигуры инерционной массы не совпадает с осью, проходящей через торсионы подвеса, что не обеспечивает симметричность элементов емкостной системы съема перемещений и элементов электростатического датчика момента по отношению к поверхности инерционной массы, обращенной к электрической плате. При этом не симметрируются так называемые "паразитные" электрические емкости. Это оказывает влияние на изменение уровня нулевого сигнала емкостной системы съема перемещений, а также на изменение ее масштабного коэффициента.

Маятниковый подвес обеспечен путем смещения оси симметрии фигуры инерционной массы относительно оси подвеса, проходящей через его торсионы, при этом на внешней, по отношению к электрической плате, стороне большего плеча инерционной массы размещается дополнительный груз, увеличивающий общую массу, увеличивая тем самым изгибные деформации торсионов подвеса по "паразитным" степеням свободы при линейных перегрузках. В результате снижается устойчивость и прочность ММА к линейным перегрузкам и механическим ударам.

Техническим результатом предлагаемого изобретения является повышение точности микромеханического акселерометра, повышение его чувствительности при повышении устойчивости и прочности по отношению к линейным перегрузкам и механическим ударам.

Для достижения поставленной цели в ММА, содержащем корпус, чувствительный элемент, выполненный из монокристаллического кремния в виде электропроводящей инерционной массы, представляющей собой маятник, имеющий два плеча и подвешенный с помощью торсионов, электрическую плату, представляющую собой диэлектрическую пластину с электродами, торсионы выполнены крестообразными с поперечньм сечением в виде Х-образного профиля, электроды симметрично размещены относительно оси подвеса и расположены двумя парами - соответственно электроды емкостной системы съема перемещений и электроды электростатического датчика момента, ось симметрии фигуры инерционной массы совмещена с осью, проходящей через торсионы подвеса, а маятниковый подвес обеспечен удалением части одного плеча инерционной массы на внешней по отношению к электрической плате поверхности плеча инерционной массы, при этом указанная поверхность выполнена с ребрами жесткости, причем профиль поперечного сечения ребер жесткости имеет Т-образную форму, а наклонные грани крестообразных торсионов с профилем поперечного сечения в виде X-образной формы ориентированы по направлению (111) кристаллографической решетки монокристаллического кремния.

Изобретение иллюстрируется графическими материалами, где изображено:

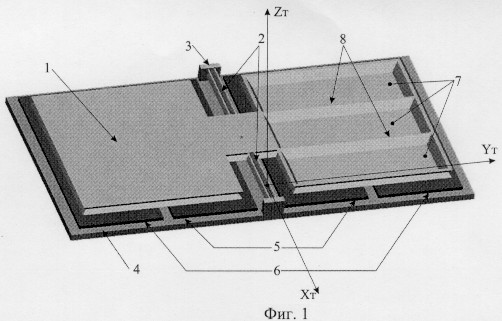

Фиг.1 - конструктивная схема ММА;

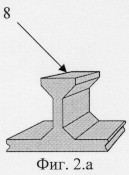

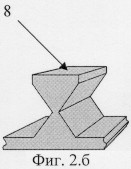

Фиг.2 - профиль сечения ребра жесткости;

Фиг.3 - ориентация граней крестообразных торсионов по отношению к кристаллографическим осям монокристаллического кремния.

ММА согласно изобретению содержит (фиг.1) проводящую инерционную массу 1, подвешенную с помощью крестообразных торсионов 2 в корпусе 3. Корпус вместе с подвесом инерционной массы закреплен на электрической плате, представляющей собой диэлектрическую пластину 4 с двумя парами электродов, симметрично расположенных относительно оси подвеса, - соответственно электродов 5 емкостной системы съема перемещений и электродов 6 электростатического датчика момента. Ось симметрии фигуры инерционной массы совпадает с осью Хт, проходящей через торсионы подвеса. Маятниковый подвес обеспечивается удалением массы на внешней стороне одного плеча инерционной массы - на ней сделаны углубления 7, при этом для обеспечения высокой жесткости на изгиб и кручение указанного плеча его поверхность выполнена с ребрами жесткости 8.

Совмещение оси симметрии фигуры инерционной массы с осью, проходящей через торсионы подвеса, обеспечивает симметричность элементов емкостной системы съема перемещений и элементов электростатического датчика момента по отношению к поверхности инерционной массы, обращенной к электрической плате. При этом симметрируются так называемые "паразитные" электрические емкости, что позволяет снизить их влияние на изменение уровня нулевого сигнала емкостной системы съема перемещений, а также на изменение ее масштабного коэффициента.

Выполнение маятникового подвеса удалением части массы с внешней, по отношению к электрической плате, стороны одного плеча инерционной массы снижает ее массу, уменьшая тем самым изгибные деформации торсионов подвеса по "паразитным" степеням свободы при линейных перегрузках. В результате повышается устойчивость и прочность ММА к линейным перегрузкам и механическим ударам. Выполнение указанного выше плеча инерционной массы с ребрами жесткости также снижает ее изгибные и крутильные деформации при перегрузках, при этом наибольшую жесткость обеспечивает профиль поперечного сечения ребер жесткости в виде Т-образной формы (фиг.2).

При ориентации наклонных граней крестообразных торсионов с профилем поперечного сечения Х-образной формы по направлению (111) кристаллографической решетки монокристаллического кремния оси торсиона - Xт, Yт развернуты по отношению к осям Хк, Yк кристаллической решетки кремния в плоскости (100) вокруг оси Zт (Zк) на угол π/4 (фиг.3). Такая ориентация осей торсиона по отношению к осям кристаллографической решетки кремния обеспечивает наибольшее отношение Ет/Gт, где Eт - модуль Юнга для изгибных деформаций торсиона в направлениях, перпендикулярных к оси Хт торсиона; Gт - модуль сдвига для крутильных деформаций вокруг этой оси. Для указанной ориентации осей торсиона соотношение Ет/Gт таково [3]:

(Ет/Gт)≈(1,3Ек)/(0,64Gк),

где Gк, Eк - соответственно модуль сдвига и модуль Юнга для осей кристаллической решетки кремния.

Таким образом, поскольку крутильная и изгибные жесткости торсиона прямо пропорциональны соответственно модулям Gт и Ет, крутильная жесткость вокруг оси Хт торсиона будет минимальной, а его изгибная жесткость - максимальной. В результате подвес инерционной массы ММА обеспечивает высокую чувствительность к измеряемому ускорению и высокие устойчивость и прочность к линейным перегрузкам и механическим ударам.

Испытания опытных образцов ММА подтвердили высокую эффективность предложенных технических решений.

Источники информации:

1. RU 2064682 С1 (Ачильдиев В.М. и др.), 27.07.1996.

2. US 5594170 (Peters Rex В.), Jan. 14, 1997.

3. Захаров Н.П., Багдасарян А.В. Механические явления в интегральных структурах. - М.: Радио и связь, 1992. - С.72-75.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ МИКРОМЕХАНИЧЕСКОГО АКСЕЛЕРОМЕТРА | 2011 |

|

RU2492490C1 |

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ МИКРОМЕХАНИЧЕСКОГО ДАТЧИКА | 2005 |

|

RU2296390C1 |

| МИКРОМЕХАНИЧЕСКИЙ ГИРОСКОП | 2009 |

|

RU2400708C1 |

| МИКРОМЕХАНИЧЕСКИЙ ВИБРАЦИОННЫЙ ГИРОСКОП И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2248525C1 |

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ МИКРОМЕХАНИЧЕСКОГО ДАТЧИКА | 2025 |

|

RU2840118C1 |

| Чувствительный элемент микромеханического акселерометра | 2021 |

|

RU2773069C1 |

| Микромеханический акселерометр с высокой устойчивостью к термомеханическим напряжениям | 2021 |

|

RU2774824C1 |

| Интегральный микромеханический гироскоп | 2021 |

|

RU2778622C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОМЕХАНИЧЕСКОГО ВИБРАЦИОННОГО ГИРОСКОПА | 2011 |

|

RU2485620C1 |

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ МИКРОМЕХАНИЧЕСКОГО ГИРОСКОПА | 2009 |

|

RU2423668C1 |

Изобретение относится к инерциальным приборам и может быть использовано в системах управления подвижных объектов различного назначения, а также в качестве индикаторов движения объектов. Акселерометр содержит корпус, чувствительный элемент, выполненный из монокристаллического кремния в виде электропроводящей инерционной массы, представляющей собой маятник, имеющий два плеча и подвешенный с помощью крестообразных торсионов с поперечным сечением в виде X-образного профиля, и электрическую плату, представляющую собой диэлектрическую пластину с двумя парами электродов, симметрично размещенных относительно оси подвеса - соответственно электродов емкостной системы съема перемещений и электродов электростатического датчика момента. Ось симметрии инерционной массы совмещена с осью, проходящей через торсионы подвеса, а маятниковый подвес образован удалением части одного плеча инерционной массы на внешней по отношению к электрической плате поверхности плеча инерционной массы, при этом указанная поверхность выполнена с ребрами жесткости, профиль поперечного сечения которых имеет Т-образную форму, а наклонные грани крестообразных торсионов ориентированы по направлению (111) кристаллографической решетки монокристаллического кремния. Технический результат - повышение точности микромеханического акселерометра и чувствительности при повышении устойчивости и прочности по отношению к линейным перегрузкам и механическим ударам. 3 ил.

Микромеханический акселерометр, содержащий корпус, чувствительный элемент, выполненный из монокристаллического кремния в виде электропроводящей инерционной массы, представляющей собой маятник, имеющий два плеча и подвешенный с помощью торсионов, и электрическую плату, представляющую собой диэлектрическую пластину с электродами, отличающийся тем, что торсионы выполнены крестообразными с поперечным сечением в виде Х-образного профиля, электроды симметрично размещены относительно оси подвеса и расположены двумя парами - соответственно электродов емкостной системы съема перемещений и электродов электростатического датчика момента, ось симметрии инерционной массы совмещена с осью, проходящей через торсионы подвеса, а маятниковый подвес образован удалением части одного плеча инерционной массы на внешней по отношению к электрической плате поверхности плеча инерционной массы, при этом указанная поверхность выполнена с ребрами жесткости, причем профиль поперечного сечения ребер жесткости имеет Т-образную форму, а наклонные грани крестообразных торсионов ориентированы по направлению (111) кристаллографической решетки монокристаллического кремния.

| МИКРОМЕХАНИЧЕСКИЙ ВИБРАЦИОННЫЙ ГИРОСКОП-АКСЕЛЕРОМЕТР | 1993 |

|

RU2064682C1 |

| МИКРОМЕХАНИЧЕСКИЙ ВИБРАЦИОННЫЙ ГИРОСКОП | 2000 |

|

RU2178548C1 |

| МИКРОМЕХАНИЧЕСКИЙ ВИБРАЦИОННЫЙ ГИРОСКОП-АКСЕЛЕРОМЕТР | 2000 |

|

RU2162229C1 |

| US 5594170 A, 14.01.1997 | |||

| US 6691572 В1, 17.02.2004 | |||

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| US 6386032 В1, 14.05.2002 | |||

| US 5894090 А, 13.04.1999 | |||

| US 4598585, 08.07.1986 | |||

| СПОСОБ СОЗДАНИЯ ЛАЗЕРНОАКТИВНЫХ ЦЕНТРОВ ОКРАСКИ TL°VA*99+ В КРИСТАЛЛАХ KCL-TL | 1984 |

|

SU1271155A1 |

Авторы

Даты

2005-05-10—Публикация

2004-07-02—Подача