Изобретение относится к области строительства, а именно к стержням из минеральных волокон, которые могут быть использованы для армирования бетонных конструкций, в том числе и бетонных конструкций, предназначенных для монтажа токопроводящих элементов.

В технике известны различные конструкции стержней из минеральных волокон для армирования бетонных конструкций.

Арматурный стержень по патенту РФ №2054509 содержит ровинг из минеральных или химических волокон, скрепленный отвержденным полимерным связующим. При этом он снабжен металлическим сердечником диаметром 0,16-0,85 диаметра стержня, а ровинг выполнен из базальтового, или арамидного, или углеродного волокна при следующем соотношении компонентов, мас. %.

волокно 71,5-80,5

связующее 19,5-29,5

Недостатком данного арматурного стержня является наличие металлического сердечника, что значительно снижает его эксплуатационные возможности из-за подверженности металла коррозии, особенно электрохимической, в изделиях, служащих для монтажа токопроводящих элементов.

Стержень для армирования бетона по патенту №2054508 содержит ровинг базальтового волокна, скрепленный отвержденным полимерным связующим. При этом стержень снабжен покрытием из ровинга арамидного или углеродного волокна, скрепленным отвержденным полимерным связующим.

Недостатком данного стержня является его гладкая поверхность, которая не позволяет создать предварительно напряженное состояние стержня. Это приводит к тому, что такой стержень не будет выполнять свою основную функцию - армирование, т.е. защищать бетонные конструкции от напряжений изгиба, вследствие действия нагрузок, что в конечном итоге значительно снижает эксплуатационные свойства стержня.

Наиболее близким к заявляемому является арматурный элемент по патенту №2142039, выполненный из ровинга минерального волокна, скрепленного отвержденным минеральным связующим, и имеющий анкерные зацепы в виде коническо-цилиндрических утолщений.

Все его конструктивные особенности разработаны с учетом того, что его общая длина ограничена толщиной изоляционной панели. В связи с этим сужается ассортимент, т.к. простое увеличение длины арматурного элемента между зацепами не позволяет создать предварительно напряженное состояние. Арматурный элемент по указанному патенту не может выполнять функцию армирования, а несет функцию соединительного элемента, работает на разрыв, нагрузку воспринимает только в концевых участках, где расположены зацепы, и не позволяет защищать бетонные конструкции от напряжений изгиба. Таким образом, арматурный элемент обладает недостатками любого гладкого по основной длине стержня и имеет низкие эксплуатационные свойства.

Технической задачей, решаемой предлагаемым изобретением, является повышение эксплуатационных свойств стержня, разработка установки, позволяющей изготавливать такой стержень, а также расширение ассортимента стержней, которые могли бы использоваться для армирования бетонных конструкций, в том числе и для конструкций, предназначенных для монтажа токоведущих элементов.

Поставленная задача решается предлагаемой конструкцией стержня для армирования бетонных конструкций, которая содержит ровинг из минерального волокна, скрепленного отвержденным полимерным связующим. При этом по всей длине стержень снабжен анкерными зацепами, выполненными в виде коническо-цилиндрических утолщений, причем максимальная величина цилиндрического сечения коническо-цилиндрического утолщения составляет не более 2d, а расстояние между анкерными зацепами составляет от 50 до 200d, где d - диаметр стержня.

Поставленная техническая задача решается также тем, что установка для изготовления стержня для армирования бетонных конструкций включает последовательно расположенные и связанные в одну технологическую линию шпулярник с установленными на нем бобинами с ровингом, натяжные устройства, камеру нагрева, пропиточную ванну с отжимным устройством, установленным на выходе из ванны, формовочный узел с блоком фильер, устройство поперечной намотки, полимеризационные камеры, тянущий и отрезной механизмы, установленные в конце технологической цепочки.

При этом установка снабжена закладным устройством, формирующим анкерные зацепы, расположенным перед устройством поперечной намотки, счетно-измерительным устройством, размещенным перед отрезным механизмом, приемно-упаковочным устройством, установленным после отрезного механизма, а также управляюще-регулирующим устройством на базе ПЭВМ, расположенным вне технологической цепочки и связанным со всеми устройствами и механизмами установки кабелями связи.

Заявленный стержень для армирования бетонных конструкций отличается от известного наличием анкерных зацепов в виде коническо-цилиндрических утолщений, размещенных по всей длине стержня через заданные интервалы друг от друга.

Выполнение анкерных зацепов в виде коническо-цилиндрических утолщений позволяет создать предварительное напряжение стержней, т.е. стержень выполняет свою основную функции - армирование, что значительно повышает его эксплуатационные свойства. Кроме того, размещение анкерных зацепов на определенном расстоянии друг от друга позволяет сохранять напряженное состояние стержня в процессе всего срока эксплуатации бетонных конструкций.

Максимальная величина цилиндрического сечения конструкции утолщения составляет не более 2d, где d - диаметр стержня, что позволяет гарантированно достичь эффекта сохранения предварительно напряженного состояния стержня на протяжении всего срока эксплуатации бетонных конструкций.

Анкерные зацепы расположены по всей длине стержня на расстоянии от 50 до 200d друг от друга.

Уменьшение расстояния между зацепами менее 50d нецелесообразно из-за увеличения расхода сырья, что практически не компенсируется увеличением сохранности предварительно напряженного состояния стержня.

Увеличение же расстояния между зацепами более 200 d, как показывают расчеты, обычно недостаточно для гарантированной сохранности предварительно напряженного состояния стержня в процессе эксплуатации бетонных конструкций.

Установка для изготовления стержня для армирования бетонных конструкций содержит закладное устройство, формирующее анкерные зацепы, расположенное перед устройством поперечной намотки, которые позволяют создать и сохранить в процессе эксплуатации бетонных конструкций предварительно напряженное состояние стержня, что значительно повышает его эксплуатационные свойства.

Наличие в установке счетно-измерительного устройства, размещенного перед отрезным механизмом, необходимо для определения момента срабатывания закладного устройства, формирующего анкерные зацепы, а также для измерения общей длины изготавливаемого стержня и определения момента срабатывания отрезного механизма.

Наличие в составе установки приемно-упаковочного устройства обеспечивает прием отрезанного по размеру стержня, перемещение его на упаковочный сток, набор в стопку для упаковки и проведение упаковки.

Управляюще-регулирующее устройство, размещенное вне технологической цепочки и соединенное со всеми устройствами и механизмами установки кабелями связи, необходимо для обеспечения совместно взаимосвязанной работы всех устройств и механизмов, входящих в установку. Кроме этого, оно позволяет проводить корректировку технологических режимов всех устройств и механизмов, входящих в состав установки при необходимости.

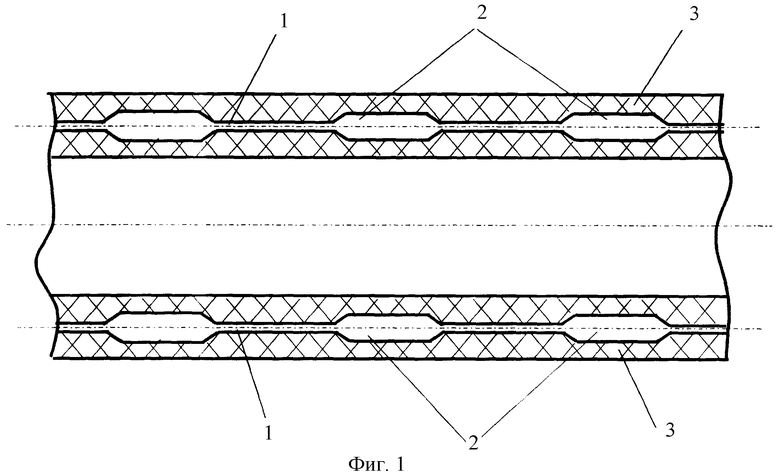

На фиг.1 изображен стержень для армирования бетонных конструкций, где приняты следующие обозначения:

1 - стержень:

2 - анкерные зацепы;

3 - бетон;

На фиг.2 изображена установка для изготовления стержня, где приняты следующие обозначения:

4 - шпулярник:

5 - бобины ровинга;

6 - натяжное устройство;

7 - камера нагрева;

8 - пропиточная ванна;

9 - отжимное устройство;

10 - формовочный узел;

11 - закладное устройство;

12 - устройство поперечной намотки;

13 - полимеризационная камера;

14 - тянущий механизм;

15 - счетно-измерительное устройство;

16 - отрезной механизм;

17 - приемно-упаковочное устройство;

18 - управляюще-регулирующее устройство.

Установка работает следующим образом.

Со шпулярника 4 ровинг, установленный на нем в виде бобин 5, через натяжное устройство 6 протягивается через камеру нагрева 7 и направляется в пропиточную ванну 8. После пропитки и отжима излишней связки на отжимном устройстве 9 пучок пропитанных ровингов поступает в формовочный узел 10, где формуется стержень в виде трубки, и далее в закладное устройство 11, где происходит закладка формообразующих заготовок внутрь сформованного стержня. Далее сформованный сырой стержень с анкерными зацепами проходит через устройство поперечной намотки 12 и, следуя через полимеризационные камеры 13, проходит процесс отверждения (полимеризации).

Сформированный стержень протягивается через тянущий механизм 14, после которого проходит счетно-измерительное устройство 15, определяющее момент закладки формообразующих заготовок и момент отрезки стержня заданной длины. Отрезка проводится отрезным механизмом 16, после которой изготовленный стержень поступает в приемно-упаковочное устройство 17. Управление работой всего комплекса проводится с помощью управляюще-регулирующего устройства 18 через соединительные кабели связи.

Предложена конструкция стержня для армирования бетонных конструкций и установка для его изготовления не вызовет затруднений при реализации. Необходимость же в наличии стержня с высокими эксплуатационными характеристиками не вызывает сомнений.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕРЖНЯ ПЕРЕМЕННОГО СЕЧЕНИЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2318102C1 |

| СТЕРЖЕНЬ ПЕРЕМЕННОГО СЕЧЕНИЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2324797C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЯ ПЕРЕМЕННОГО СЕЧЕНИЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2339773C2 |

| СПОСОБ ПРОИЗВОДСТВА КОМПОЗИТНОЙ АРМАТУРЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2015 |

|

RU2648900C2 |

| АРМАТУРНЫЙ ЭЛЕМЕНТ ДЛЯ АРМИРОВАНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ СТЕНОВЫХ КОНСТРУКЦИЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2142039C1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ СТЕРЖНЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2412813C1 |

| КОМПОЗИТНЫЙ СТЕРЖЕНЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2567876C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ НЕПРЕРЫВНЫХ ИЗОГНУТЫХ ПОЛИМЕРНЫХ КОМПОЗИТНЫХ СТЕРЖНЕЙ | 2017 |

|

RU2665536C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ АРМАТУРНЫХ ЭЛЕМЕНТОВ | 2010 |

|

RU2458214C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ | 2005 |

|

RU2287646C1 |

Изобретение относится к области строительства, а именно к стержням из минеральных волокон, которые могут быть использованы для армирования бетонных конструкций, в том числе и бетонных конструкций, предназначенных для монтажа токопроводящих элементов. Стержень для армирования бетонных конструкций выполнен из ровинга минерального волокна, скрепленного отвержденным полимерным связующим, и по всей длине имеет анкерные зацепы в виде коническо-цилиндрических утолщений. Максимальная величина сечения цилиндрической части коническо-цилиндрического утолщения составляет от 1,5 d до 2d, а расстояние между анкерными зацепами составляет от 50d до 200d, где d - диаметр стержня. Установка для изготовления указанного стержня включает последовательно расположенные и связанные в одну технологическую линию шпулярник с установленными на нем бобинами с ровингом, натяжные устройства, камеру нагрева, пропиточную ванну с отжимным устройством, установленным на выходе из ванны, формовочный узел с блоком фильер, устройство поперечной намотки, полимеризационные камеры, установленные в конце технологической линии, тянущий и отрезной механизмы. Установка снабжена закладным устройством, формирующим анкерные зацепы, расположенным перед устройством поперечной намотки, счетно-измерительным устройством, размещенным перед отрезным механизмом, приемно-упаковочным устройством, установленным после отрезного механизма, а также управляюще-регулирующим устройством на базе ПЭВМ, расположенным вне технологической цепочки и соединенным со всеми устройствами и механизмами установки кабелями связи. Технический результат – повышение эксплуатационных свойств стержня. 2 н.п. ф-лы, 2 ил.

| АРМАТУРНЫЙ ЭЛЕМЕНТ ДЛЯ АРМИРОВАНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ СТЕНОВЫХ КОНСТРУКЦИЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2142039C1 |

| US 5519973 A, 28.05.1996 | |||

| US 4805366 A, 21.02.1986 | |||

| ФРОЛОВ Н.П., Стеклопластиковая арматура и стеклопластбетонные конструкции, Москва, Стройиздат, 1980, с | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

Авторы

Даты

2005-03-27—Публикация

2002-12-03—Подача