Группа изобретений относится к способу изготовления изогнутых полимерных композитных стержней, применяемых в качестве соединительных элементов в трехслойных ограждающих конструкциях, а также устройству для их изготовления.

Использование изогнутой проволоки в качестве строительного элемента в различных строительных конструкциях широко известно, так же, как и устройства для гибки (см. патент Великобритании №1529909, Е04С 5/06, опубл. 25.10.1978).

Недостатком металлических элементов из нержавеющей стали для этой цели являются высокие стоимость и теплопроводность. Поэтому взамен металлических изогнутых элементов в настоящее время переходят на гибкие связи на основе полимерных композиционных материалов.

Устройства для гибки металлических элементов не приспособлены для изгибания изделий из отвержденных композитных материалов, т.к. последние невозможно изогнуть без ущерба для их целостности и потери прочности.

Прототипом для заявленной линии для технологической линии и способа изготовления непрерывных изогнутых полимерных композитных стержней является патент США №8511038, Е04В 1/16, опубл. 20.08.2013, в котором описана линия, содержащая шпулярник с ровингом, пропиточную ванну, обмоточное устройство и устройство формования изогнутых стержней с функцией протяжки. Т.е. со шпулярника сматывают ровинги, которые далее пропитывают полимерным компаундом, полученный жгут обматывают ровингом, перемещают в устройство формования изогнутых стержней, которое за счет вращательного движения производит намотку неотвержденного жгута на оправку. Форма и радиус изгиба стержней задается заранее посредством 4-х и более оправок с канавками для неотвержденного жгута. Укладку жгута в канавки оправки производят посредством укладочного устройства (раскладчика). По заполнению оправки следует остановка линии и перемещение оправки в полимеризационную печь. Полученный изогнутый композитный стержень можно демонтировать с оправки после отверждения с последующей разборкой оправки. Недостатком этой способа является необходимость прерывания технологического процесса производства (цикличность способа). Т.е сначала осуществляют намотку неотвержденного композитного жгута на оправку, далее вручную снимают оправку с неотвержденным композитным жгутом и перемещают ее в печь полимеризации для отверждения стержней, затем вручную демонтируют изогнутые отвержденные композитные стержни с разборкой оправки. Затем процесс повторяется. Из-за большого числа ручных операций весь процесс является трудоемким и не поддается автоматизации.

Техническим результатом группы изобретений является автоматизация (исключение ручного труда) в процессе изготовления непрерывных изогнутых стержней из композитного материала за счет конструкции линии для этой цели.

Технический результат достигается тем, что в технологической линии для изготовления непрерывных изогнутых полимерных композитных стержней, содержащей шпулярник с ровингами, пропиточную ванну, отжимное устройство, обмоточный узел, узел укладки жгута, устройство формовки изогнутого стержня, устройство укладки жгута снабжено узлом возвратно-поступательного перемещения жгута в плоскости, перпендикулярной его движению, и связано с устройством формовки стержня, представляющим собой транспортер с установленными на нем захватами, на котором дополнительно смонтирована печь отверждения непрерывного изогнутого полимерного композитного стержня. Узел возвратно-поступательного перемещения выполнен в виде устройства линейного перемещения, содержащего каретку с двумя роликами, расположенными друг напротив друга, а что транспортер выполнен в виде бесконечного конвейера с 2-мя параллельными цепями, находящимися в одной плоскости, расположенными внутри желобов и снабженными захватами. При этом захваты параллельных цепей представляют собой фигурные ролики с канавками, расположенными в одной плоскости.

Технический результат достигается также тем, что способ изготовления непрерывных изогнутых полимерных композитных стержней характеризуется тем, что ровинг сматывают со шпулярника, пропитывают компаундом в пропиточной ванне, отжимают излишек компаунда в отжимном устройстве, направляют полученный жгут на обмоточный узел, далее на устройство укладки, подают его на захваты транспортера формовочного узла, формуя изогнутую конфигурацию жгута, перемещают его посредством транспортера в печь отверждения, отвержденный изогнутый полимерный композитный стержень наматывают на намоточное устройство, либо нарезают его на мерные куски.

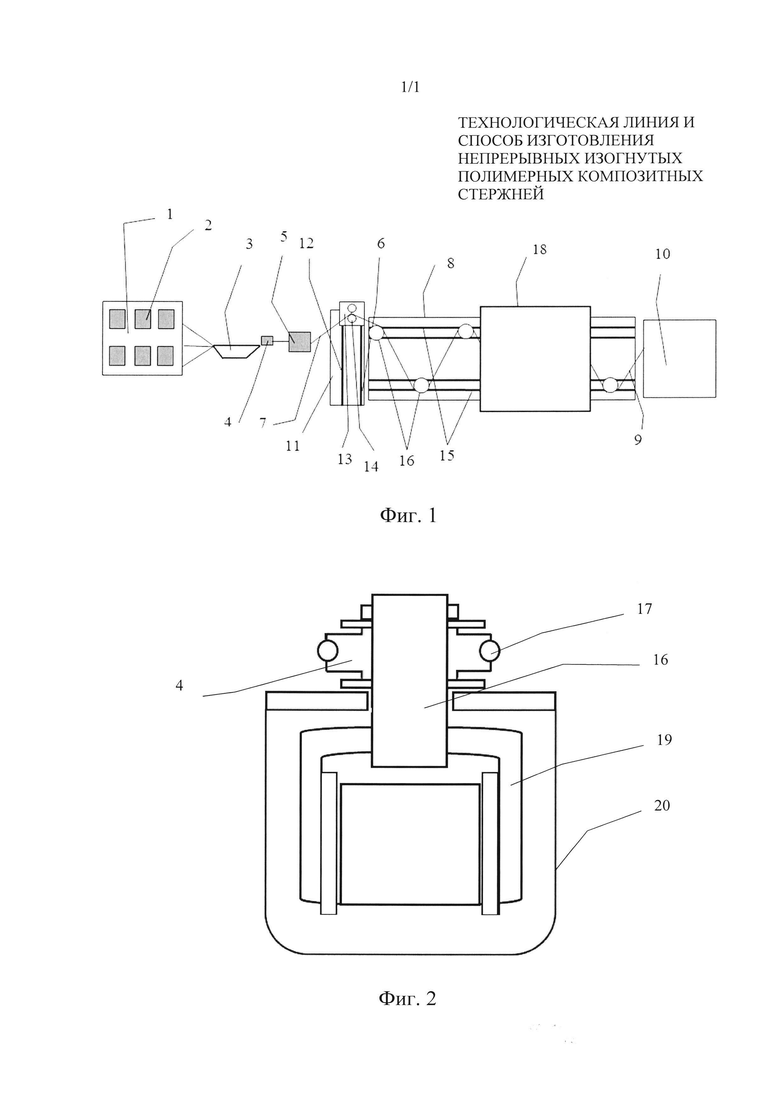

Сущность технических решений поясняется чертежами.

Фиг. 1 - схематическое изображение технологической линии.

Фиг. 2 - захват неотвержденного жгута, смонтированный на транспортере.

Полимерный композитный стержень представляет собой реактопласт, армированный минеральными волокнами (например, стеклянными, базальтовыми).

На Фиг. 1 изображена технологическая линия для изготовления изогнутых полимерных композитных стержней, содержащая шпулярник 1 с ровингами 2, пропиточную ванну 3, отжимное устройство 4, обмоточный узел 5, устройство 6 укладки неотвержденного жгута 7, устройство 8 формовки изогнутого композитного стержня с функцией отверждения и протяжки. Отвержденный изогнутый стержень 9 передается на намоточное устройство 10 либо на отрезной механизм (не показан).

Устройство 6 укладки содержит узел 11 возвратно-поступательного перемещения неотвержденного жгута 7 в плоскости, перпендикулярной его движению, и направляющую 12 линейного перемещения с закрепленной на ней кареткой 13. На каретке 13 расположены друг напротив друга два ролика 14. Перемещение каретки 13 обеспечено за счет использования привода, например, пневматического (не показан).

Устройство 6 укладки связано с устройством 8 формовки отвержденного изогнутого стержня 9 и расположено в одной с ним плоскости.

Устройство 8 формовки изогнутого композитного стержня содержит транспортер 15 с закрепленными на нем захватами 16, например, в виде фигурных роликов с канавками 17 (Фиг. 2), для фиксации и формовки неотвержденного жгута 7. Транспортер 15 служит для перемещения последнего в печь 18 отверждения (например, инфракрасную, СВЧ, радиационную, конвекционную т.п.).

Транспортер 15 представляет собой два цепных бесконечных конвейера с двумя параллельно движущимися цепями 19, расположенными в желобах 20. Желоба 20 расположены параллельно друг другу, а на месте съема изогнутого стержня 9 желоба 20 имеют небольшое смыкание для выхода изогнутого стержня 9 из захватов 16. Взаимное расположение цепей 19 и захватов 16 задает конфигурацию изгиба полимерного композитного стержня 9. Последний в точках изгиба должен иметь определенный радиус кривизны для сохранения прочностных свойств стержня, чему служат захваты 16 с канавками 17.

Амплитуда перемещения узла 11 возвратно-поступательного перемещения незначительно превышает расстояние между захватами 16 в плоскости, перпендикулярной перемещению транспортера 15.

Вследствие движения транспортера 15 в одном направлении происходит перемещение захватов 16 в нижнюю плоскость и дальнейший их возврат в начальную точку транспортера 15.

Устройство формовки 8 может содержать устройство 20 съема непрерывного изогнутого полимерного композитного стержня 9.

Технологическая линия работает следующим образом.

Ровинги 2 сматывают со шпулярника 1, пропитывают в пропиточной ванне 3 компаундом (например, эпоксидным), отжимают его избыток на отжимном устройстве 4 и направляют пропитанные компаундом ровинги 2 на обмоточный узел 5. Полученный неотвержденный жгут 7, имеющий на выходе цилиндрическое сечение, подают в устройство 6 укладки. Последнее, совершая возвратно-поступательное движение, осуществляет укладку неотвержденного жгута 7 на захваты 16 транспортера 15.

Укладку неотвержденного жгута 7 осуществляют следующим образом.

Каретка 13 с двумя роликами 14 устройства укладки 6 с заправленным в нем неотвержденным жгутом 7 принимает крайнее левое положение. В этот момент неотвержденный жгут 7 захватывается захватом 16 устройства формовки 8 за счет движения транспортера 15. Далее каретка 13 с двумя роликами 14 перемещается в противоположное крайнее правое положение. В дальнейшем процесс повторяется.

Посредством транспортера 15 неотвержденный сформированный жгут 7 перемещают в печь 18 отверждения, где его отверждают до получения изогнутого полимерного композитного стержня 9.

Перемещение транспортера 15 в печь 18 отверждения осуществляют посредством привода через приводные звездочки (не показаны).

Съем изогнутого полимерного композитного стержня 9 осуществляют за счет уменьшения расстояния между цепями 19 транспортера 15, вследствие чего захваты 16 высвобождают отвержденный стержень 9, что позволяет снять его с транспортера 15.

Далее стержень 9 подают либо на намоточное устройство 10, либо на отрезной механизм (не показан).

Автоматизация процесса обеспечена непрерывной подачей неотвержденного жгута на постоянно движущийся транспортер с непрерывным отверждением жгута в печи и постоянным съемом отвержденного стержня с его наматыванием на барабан или отрезанием.

Таким образом, достигнут заявленный технический результат: автоматизирован процесс изготовления непрерывных изогнутых полимерных композитных стержней за счет конструкции линии для этой цели.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ НЕПРЕРЫВНЫХ ИЗОГНУТЫХ ПОЛИМЕРНЫХ КОМПОЗИТНЫХ СТЕРЖНЕЙ | 2022 |

|

RU2793176C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ АРМАТУРНОЙ СЕТКИ | 2009 |

|

RU2394135C1 |

| СПОСОБ ПРОИЗВОДСТВА КОМПОЗИТНОЙ АРМАТУРЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2015 |

|

RU2648900C2 |

| Технологическая линия для изготовления композитной арматуры | 2016 |

|

RU2637226C1 |

| УСТРОЙСТВО ПОДКРУТКИ НИТЕЙ РОВИНГА НЕСУЩЕГО СТЕРЖНЯ КОМПОЗИТНОЙ АРМАТУРЫ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ С УСТРОЙСТВОМ ПОДКРУТКИ | 2013 |

|

RU2531711C2 |

| УСТРОЙСТВО СКРУТКИ СЕРДЕЧНИКА КОМПОЗИТНОЙ АРМАТУРЫ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ С УСТРОЙСТВОМ СКРУТКИ СЕРДЕЧНИКА КОМПОЗИТНОЙ АРМАТУРЫ | 2013 |

|

RU2534130C2 |

| УСТРОЙСТВО СПИРАЛЬНОЙ ОБМОТКИ КОМПОЗИТНОЙ АРМАТУРЫ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ С УСТРОЙСТВОМ СПИРАЛЬНОЙ ОБМОТКИ КОМПОЗИТНОЙ АРМАТУРЫ | 2013 |

|

RU2547036C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ | 2010 |

|

RU2417889C1 |

| СОСТАВНАЯ КОМПОЗИТО-БЕТОННАЯ БАЛКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2490404C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ | 2005 |

|

RU2287646C1 |

Группа изобретений относится к способу изготовления изогнутых полимерных композитных стержней, применяемых в качестве соединительных элементов в трехслойных ограждающих конструкциях, и к устройству для их изготовления. Технологическая линия для изготовления непрерывных изогнутых полимерных композитных стержней содержит шпулярник с ровингами, пропиточную ванну, отжимное устройство, обмоточный узел, узел укладки жгута, устройство формовки изогнутого стержня. При этом устройство укладки жгута снабжено узлом возвратно-поступательного перемещения жгута в плоскости, перпендикулярной его движению, и связано с устройством формовки стержня, представляющим собой транспортер с установленными на нем захватами, на котором дополнительно смонтирована печь отверждения непрерывного изогнутого полимерного композитного стержня. Узел возвратно-поступательного перемещения выполнен в виде устройства линейного перемещения, содержащего каретку с двумя роликами, расположенными друг напротив друга. При этом транспортер выполнен в виде бесконечного конвейера с 2-мя параллельными цепями, находящимися в одной плоскости, расположенными внутри желобов и снабженными захватами, представляющими собой фигурные ролики с канавками, расположенными в одной плоскости. Способ изготовления непрерывных изогнутых полимерных композитных стержней характеризуется тем, что ровинг сматывают со шпулярника, пропитывают компаундом в пропиточной ванне и отжимают излишек компаунда в отжимном устройстве. Затем направляют полученный жгут на обмоточный узел и далее на устройство укладки. Подают его на захваты транспортера формовочного узла, формуя изогнутую конфигурацию жгута. Затем перемещают его посредством транспортера в печь отверждения. Отвержденный изогнутый полимерный композитный стержень наматывают на намоточное устройство, либо нарезают его на мерные куски. Техническим результатом группы изобретений является автоматизация процесса изготовления непрерывных изогнутых стержней из композитного материала за счет конструкции линии для этой цели. 2 н. и 3 з.п. ф-лы, 2 ил.

1. Технологическая линия для изготовления непрерывных изогнутых полимерных композитных стержней, содержащая шпулярник с ровингами, пропиточную ванну, отжимное устройство, обмоточный узел, узел укладки жгута, устройство формовки изогнутого стержня, отличающаяся тем, что узел укладки жгута снабжен узлом возвратно-поступательного перемещения жгута в плоскости, перпендикулярной его движению, и связан с устройством формовки стержня, представляющим собой транспортер с установленными на нем захватами, на котором дополнительно смонтирована печь отверждения, при этом устройство формовки содержит устройство съема непрерывного изогнутого полимерного композитного стержня.

2. Технологическая линия по п. 1, отличающаяся тем, что узел возвратно-поступательного перемещения выполнен в виде устройства линейного перемещения, содержащего каретку с двумя роликами, расположенными друг напротив друга.

3. Технологическая линия по п. 2, отличающаяся тем, что транспортер выполнен в виде бесконечного конвейера с 2-мя параллельными цепями, находящимися в одной плоскости, расположенными внутри желобов и снабженными захватами.

4. Технологическая линия по п. 3, отличающаяся тем, что захваты параллельных цепей представляют собой фигурные ролики с канавками, расположенные в одной плоскости.

5. Способ изготовления непрерывных изогнутых полимерных композитных стержней, характеризующийся тем, что ровинг сматывают со шпулярника, пропитывают компаундом в пропиточной ванне, отжимают излишек компаунда в отжимном устройстве, направляют полученный жгут на обмоточный узел, далее на устройство укладки, подают его на захваты транспортера формовочного узла, формуя изогнутую конфигурацию жгута, перемещают его посредством транспортера в печь отверждения, отвержденный изогнутый полимерный композитный стержень через устройство съема наматывают на намоточное устройство, либо нарезают его на мерные куски.

| US 2012204499 A1, 16.08.2012 | |||

| ДОЛОТО ДЛЯ БУРЕНИЯ СКВАЖИН | 1950 |

|

SU90470A1 |

| Устройство для автоматического управления к механическому штабелировщику | 1959 |

|

SU132106A1 |

| Передвижной вагоноопрокидыватель с боковым опрокидыванием | 1959 |

|

SU129538A1 |

| Автоэлектронный эмиттер | 1958 |

|

SU118913A1 |

| УСТРОЙСТВО СКРУТКИ СЕРДЕЧНИКА КОМПОЗИТНОЙ АРМАТУРЫ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ С УСТРОЙСТВОМ СКРУТКИ СЕРДЕЧНИКА КОМПОЗИТНОЙ АРМАТУРЫ | 2013 |

|

RU2534130C2 |

| US 2004065044 A1, 08.04.2004. | |||

Авторы

Даты

2018-08-30—Публикация

2017-03-15—Подача