Изобретение относится к установке с псевдоожиженным слоем с комплексной распылительной сушкой и к способу производства порошкообразного материала, высушенного распылительной сушкой, чьи свойства могут варьироваться целенаправленно в зависимости от дальнейшего применения.

Коммерчески доступные гранулированные материалы обычно получают распылением раствора или суспензии одного или более компонентов в распылительную колонну, наполненную горячим газом. В потоке горячего газа жидкие компоненты испаряются и образуются твердые частицы, имеющие более или менее произвольную форму.

Также известна грануляция на псевдоожиженном слое, при которой поток технологического воздуха проходит через имеющее специальную форму загрузочное основание, образуя псевдоожиженный слой твердого исходного материала. Распыляемая жидкость поступает в пространство для псевдоожижения в полностью разделенном виде через систему сопел. Псевдоожиженные частицы увлажняют, поверхность частично растворяется, и частицы слипаются. В конце псевдоожиженного слоя постоянно происходит удаление твердого вещества. В то же время, небольшое количество твердого вещества, полностью распыленного в распыляющей жидкости, подается на входное отверстие. Система фильтров не позволяет пыли покидать псевдоожиженный слой и служит тому, что только частички гранулированного материала минимального размера удаляются на выходе. Таким образом, в псевдоожиженном слое такого типа образуются твердые частицы более или менее случайной формы.

Задачей изобретения является создание пригодной установки и способа работы с установкой, с помощью которых свойства высушенных распылением или гранулированных, порошкообразных продуктов можно варьировать по желанию относительно размера частиц, распределения размеров частиц, содержания влаги и способности к таблетированию.

Поставленная задача изобретения достигается с помощью предлагаемой в ней установки распылительной сушки, содержащей распылительную колонну, псевдоожиженный слой, модуль распылительной сушки, включающий в себя распылительную систему, состоящую из обогреваемого двухкомпонентного распылительного сопла, в котором объединяются жидкий компонент и распыляющий воздух, одно или несколько дополнительных распылительных или пульверизационных сопел для жидкого компонента, расположенных в псевдоожиженном слое, дозирующее устройство для порошка и возвратник порошка с вентилятором. Согласно изобретению установка содержит также интегрированный в ней динамический фильтр для освобождения газа от части порошка, при этом распылительная колонна расположена над псевдоожиженным слоем, причем последний для придания направления движения потоку порошка снабжен перфорацией в основании Конидур, а модуль распылительной сушки расположен в распылительной колонне над псевдоожиженным слоем, при этом двухкомпонентное распылительное сопло снабжено коаксиально расположенным возвратом порошка и окружающим потоком горячего воздуха.

Одно или несколько распылительных или пульверизационных сопел для жидкого компонента могут устанавливаться в псевдоожиженном слое в различных положениях.

При этом к псевдоожиженному слою может примыкать отделенное от него лопастным клапаном дозирующее устройство для порошка, запитываемое благодаря сливу.

Часть образующегося продукта может согласно изобретению возвращаться потоковым конвейером, в котором вентилятор выступает в качестве переносящего элемента, а при необходимости одновременно и в качестве измельчающего устройства для возвращения порошка, в модуль распылительной сушки.

В конкретном осуществлении изобретения модуль распылительнай сушки может включать распылительную систему, состоящую из обогреваемого двухкомпонентного распылительного сопла, в котором объединяются жидкий компонент и распыляющий воздух, которое в соответствии с изобретением может быть снабжено коаксиально расположенным возвратом порошка и окружающим потоком горячего воздуха, а собственно распылительная система может быть выполнена в виде единого модуля.

Задача изобретения решается также с помощью предлагаемого в нем способа производства порошкообразного материала, высушенного распылительной сушкой, заключающегося в том, что на первой стадии объединяются жидкий компонент, распылительный газ, порошкообразный материал и горячий воздух, образующийся порошкообразный продукт падает на псевдоожиженный слой, подхватывается, ожижается и транспортируется далее, на одной или более стадий грануляции распыляется с дополнительным жидким компонентом, сушится и переносится с псевдоожиженньм слоем к дозирующей установке для порошка, из которой часть порошкообразного материала возвращается в процесс. В соответствии с изобретением указанный способ осуществляют в предлагаемой установке для распылительной сушки, имеющей вышеуказанные конструктивные особенности.

В качестве жидкого компонента предпочтительно использовать раствор, дисперсию или суспензию.

Специфический момент способа по изобретению заключается в том, что возвращаемый порошкообразный материал измельчают перед возвращением.

В качестве распыляющего газа, как и газа-переносчика, а также нагревающего газа предпочтительно использовать воздух или инертный газ, который выбирают из состоящей из N2, СО2 группы.

При этом газ циркулирует по циклу.

В ходе процесса циркулирующий газ освобождают от частиц при помощи фильтров и снова подают на распылительные сопла или нагревают и вводят в псевдоожиженный слой.

Предпочтительно газ освобождать от частиц с помощью динамических фильтров.

Используемый жидкий компонент может иметь различные составы в разных точках установки.

Размер частиц от 50 до 1000 мкм можно устанавливать, варьируя параметры давления распыления, количества жидкости, количества возвращаемого порошка, потока горячего воздуха и температуры горячего воздуха.

Изобретение далее поясняется на примере выполнения установки для распылительной сушки и примере реализации способа производства порошкообразного материала на этой установке с ссылкой на прилагаемые чертежи, где:

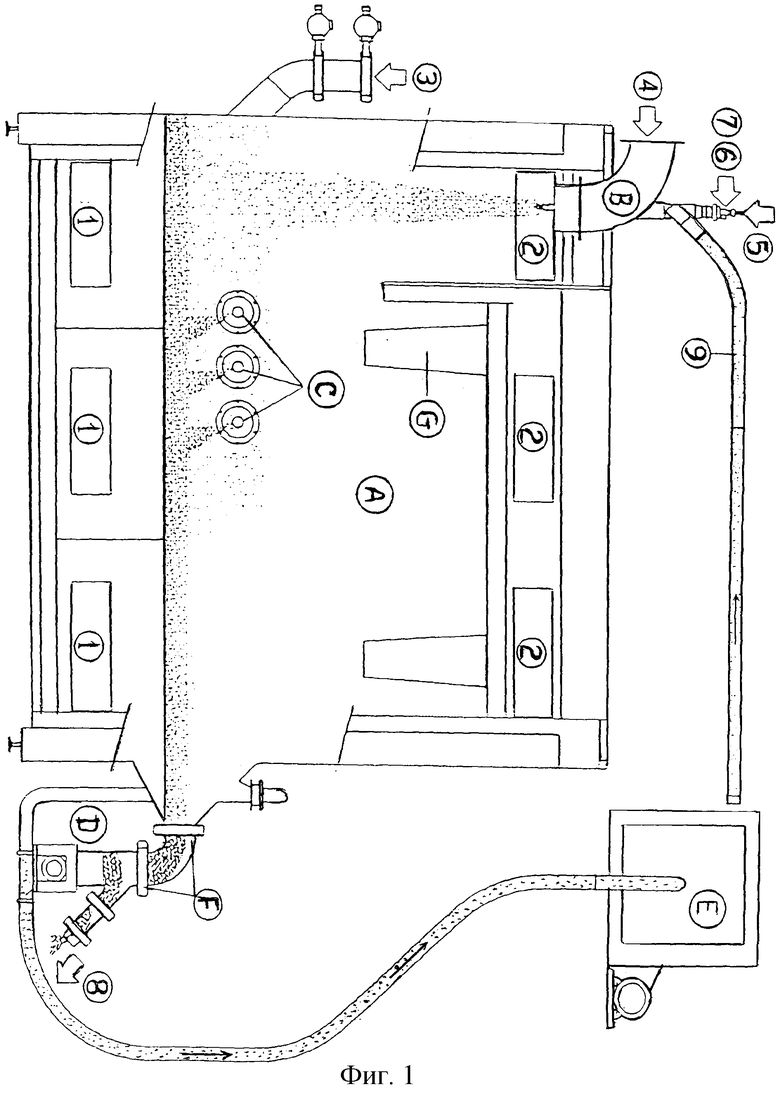

на фиг.1 показана общая технологическая схема установки для распылительной сушки согласно изобретению,

на фиг.2 показана распылительная система в продольном разрезе установки для распылительной сушки.

На фиг.1 показана обобщенная технологическая схема возможного воплощения установки для распылительной сушки, в которой цифры и/или буквы имеют следующие значения:

1 - камеры введения воздуха,

2 - камеры удаления воздуха,

3 - порт загрузки,

4 - подача горячего воздуха,

5 - подача жидкости,

6 - распыляемый воздух,

7 - нагревающий агент,

8 - продукт,

9 - порошок,

А - установка псевдоожиженного слоя,

В - модуль распылительной сушки,

С - грануляционные сопла,

D - дозирующее устройство для порошка,

Е - вентилятор для возврата порошка,

F - лопастной клапан,

G - динамический фильтр.

Для осуществления способа установку заряжают сначала порошкообразным исходным материалом через порт 3 загрузки. Поток воздуха генерируется в области распылительной сушки при помощи камер 1. Исходный материал псевдоожижается при помощи этого потока воздуха и движется по направлению к выпускному лопастному клапану F. Потоку порошка придают направление движения на образование потока воздуха подходящей перфорацией основания Конидур. Псевдоожиженный продукт можно выпускать, просто открывая лопастной клапан F. В этой точке установки установлены устройства, которые содействуют подаче продукта либо в дозирующее устройство для порошка, либо в модуль распылительной сушки. Слив 8 для конечного продукта размещен на выходе над дозирующим устройством для порошка. Вентилятор Е модуля распылительной сушки служит одновременно в качестве средства для переноса продукта и как устройство для измельчения для возвращаемого порошкообразного материала. Благодаря специальному дизайну сопла распылительной сушки, возвращаемый порошкообразный материал из линии возврата 9 совмещается с соответствующим жидким компонентом 5, распылительным воздухом 6 и горячим воздухом 4. Образующийся порошок или гранулированный материал подхватывается псевдоожиженным слоем и транспортируется дальше, как уже описано выше. При прохождении через грануляционные сопла С дополнительный компонент, который может иметь состав, отличный от компонента, вводимого в распылительное сопло с возвращаемым порошком, распыляется на образовавшиеся частицы. Происходит дальнейшая грануляция и изменение распределения размера частиц. Воздух, подаваемый из камер 1 через основания Конидур, высушивает продукт до окончательного желаемого содержания влаги. Динамический фильтр G, интегрированный в установку, предотвращает утечку частиц порошка в окружающую среду.

Вместо трех грануляционных сопел С, как показано на фигуре 1, в соответствующей точке установки размещены одно или более распылительных сопел или сопел распылительной сушки либо в альтернативном варианте только одно, два или более трех грануляционных сопел. Эти дополнительные сопла могут быть расположены непосредственно в начале псевдоожиженного слоя или сдвинуты далее к концу. Выбор места, в котором изначально образующийся порошкообразный материал распыляется повторно один или более раз, также зависит, между прочим, от остаточного содержания влаги и желаемого получаемого продукта. Нет нужды говорить, что продукт с особенно низким содержанием остаточной влаги требует большего времени нахождения в псевдоожиженном слое после последнего распыления, чем продукт с относительно высоким содержанием остаточной влаги.

По желанию на поверхность уже сформированных частиц через разнообразные сопла могут наноситься различные композиции, что позволяет получить слоистую структуру частиц. Тем не менее, это также может служить для получения более узкого распределения размеров частиц.

Более того, установка по изобретению может работать не только с воздухом как средством переноса, но также возможно, чтобы вся установка работала на циркуляции инертного газа, такого как, например, азот или диоксид углерода.

Установка разработана таким образом, что параметры количества жидкости, распылительного давления, количества возвращаемого порошка, количества горячего газа, температуры горячего газа, количества и температуры теплого воздуха можно регулировать в индивидуальном порядке. Свойства конечного продукта могут регулироваться по желанию относительно влагосодержания, размера частиц и распределения размера частиц через количество возвращаемого порошка, количество подаваемой жидкости и распылительное давление. Порошкообразные продукты с размером частиц от 50 до 1000 мкм можно получить по желанию в описанной установке. В зависимости от режима работы частицы могут состоять из одного химического вещества или представлять собой слоистую структуру из различных веществ или, в зависимости от выбранных параметром обработки, иметь более или менее кристаллическую или преимущественно аморфную структуру, где, в последнем случае, частицы могут состоять либо из одного компонента, либо из смеси различных компонентов.

Образование частиц контролируется, в частности, распылительным соплом, встроенным в установку, пригодным для производства распылительно высушиваемых гранулированных материалов. Соответствующее воплощение распылительного сопла такого типа показано на фиг.2.

Это распылительное сопло представляет собой распылительную систему, состоящую из двухкомпонентного распылительного сопла 1, 2 и 3, которое может нагреваться горячей водой и в свою очередь оснащено коаксиальным возвратом порошка 4 и окружающим потоком горячего газа 5.

Преимущество этой распылительной системы состоит в том, что непосредственно на выходе порошок приходит в контакт с капельками жидкости, получаемыми благодаря пульверизационному воздуху, и гранулируется или агломерируется. Чтобы гранулы не слипались и поверхностную влагу можно было бы удалить, спрей и частицы порошка включаются в поток горячего газа, где энергия, необходимая для испарения жидкости, передается уже непосредственно. Последующая сушка происходит в псевдоожиженном слое.

В частности, также благодаря введению этой системы распылительной сушки, возможно достижение конкретного размера частиц.

Особое преимущество этой установки для распылительной сушки состоит в том, что с помощью одной такой установки можно производить очень различные продукты в зависимости от параметров, заданных для распыляемого жидкого компонента.

Принимая во внимание компоненты, упомянутые в описании и приведенные в технологической схеме, специалисту в данной области техники легко сконструировать соответствующую установку, выбирая коммерчески доступные индивидуальные компоненты. Нет нужды объяснять специалисту в данной области техники, что оба дополнительных модуля контроля, электрический и механический, должны быть включены в технологическую схему установки, чтобы иметь возможность регулировать и варьировать параметры процесса, как описано.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕКУЧЕГО ПОРОШКА, ВКЛЮЧАЮЩЕГО ПОКРЫТЫЕ ЧАСТИЦЫ НА РАСПЫЛИТЕЛЬНО-СУШИЛЬНОЙ ИЛИ РАСПЫЛИТЕЛЬНО-ОХЛАЖДАЮЩЕЙ УСТАНОВКЕ | 1992 |

|

RU2102100C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ЦИАНИДА ЩЕЛОЧНОГО МЕТАЛЛА И ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ ГРАНУЛЯТ ЦИАНИДА ЩЕЛОЧНОГО МЕТАЛЛА | 1998 |

|

RU2201895C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНЫХ РАСТВОРОВ МЕТИОНИНАТА НАТРИЯ И ПРИМЕНЕНИЕ ЭТИХ РАСТВОРОВ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛЯТОВ | 1999 |

|

RU2222526C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ МОЧЕВИНЫ | 2006 |

|

RU2432200C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛЯТА ИЗ СОЛОДОВОГО ЭКСТРАКТА | 2005 |

|

RU2398816C2 |

| ГРАНУЛИРОВАННЫЕ МОЛОЧНЫЕ ПРОДУКТЫ | 2009 |

|

RU2540143C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛЯТОВ ИЗ ЦИАНИДА ЩЕЛОЧНОГО ИЛИ ЩЕЛОЧНОЗЕМЕЛЬНОГО МЕТАЛЛА | 1997 |

|

RU2181341C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ АГЛОМЕРАЦИИ ПОРОШКОВ | 2000 |

|

RU2229331C2 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЗИРОВАННЫХ ГРАНУЛ | 2011 |

|

RU2523296C2 |

| Способ получения аминоарил- @ -сульфатоэтилсульфонов | 1990 |

|

SU1831475A3 |

Изобретение относится к установке с псевдоожиженным слоем с комплексной распылительной сушкой и к способу получения порошкообразных материалов, высушиваемых с помощью распылительной сушки, чьи свойства могут варьироваться целенаправленно в зависимости от дальнейшего применения. Установка содержит распылительную колонну, псевдоожиженный слой, модуль распылительной сушки, одно или несколько дополнительных распылительных или пульверизационных сопел для жидкого компонента, расположенных в псевдоожиженном слое, дозирующее устройство для порошка и возвратник порошка с вентилятором. Модуль распылительной сушки включает распылительную систему, состоящую из обогреваемого двухкомпонентного распылительного сопла, в котором объединяются жидкий компонент и распыляющий воздух. Установка содержит также интегрированный в ней динамический фильтр для освобождения газа от части порошка. Распылительная колонна расположена над псевдоожиженным слоем. Последний для придания направления движения потоку порошка снабжен перфорацией в основании Конидур. Модуль распылительной сушки расположен в распылительной колонне над псевдоожиженным слоем. Двухкомпонентное распылительное сопло снабжено коаксиально расположенным возвратом порошка и окружающим потоком горячего воздуха. Распылительная система выполнена в виде единого модуля. В способе производства порошкообразного материала на первой стадии объединяются жидкий компонент, распылительный газ, порошкообразный материал и горячий воздух. Образующийся порошкообразный продукт падает на псевдоожиженный слой, подхватывается, ожижается и транспортируется далее. На одной или более стадиях грануляции он распыляется с дополнительным жидким компонентом, сушится и переносится с псевдоожиженным слоем к дозирующей установке для порошка, из которой часть порошкообразного материала возвращается в процесс. Изобретение обеспечивает быстрое удаление поверхностной влаги, предотвращение слипания гранул и получение частиц заданного размера. 3 с. и 11 з.п. ф-лы, 2 ил.

| СТАЛЬ | 0 |

|

SU378498A1 |

| US 5149398 A, 22.09.1992 | |||

| NL 8602952 А, 16.06.1988 | |||

| Устройство для разборки пачек бревен в однорядную щеть | 1977 |

|

SU749769A1 |

| УЗЕЛ ИЗМЕРЕНИЯ САМОНАСТРАИВАЮЩЕЙСЯ СИСТЕМЫ ПРОГРАММНОГО УПРАВЛЕНИЯ МЕТАЛЛОРЕЖУЩИМИСТАНКАМИ | 0 |

|

SU212714A1 |

| Установка для сушки и грануляции материалов | 1975 |

|

SU549657A1 |

Авторы

Даты

2005-04-20—Публикация

2000-06-06—Подача