Изобретение относится к валковым дробилкам для переработки лесосечных материалов в щепу.

Известна валковая дробилка, содержащая раму, подпружиненные валки и привод, причем валки выполнены с продольными и поперечными ребрами, а продольные ребра одного валка установлены между продольными ребрами другого (SU 347076 A, 10.08.1972, 1 c.).

Недостатком известной дробилки является:

- отсутствие гарантированной очистки внутренней полости валков от попавших туда материалов переработки из-за того, что наружная поверхность вала (оси), на котором смонтированы поперечные ребра (фланцы), расположена фронтально перемещению материалов дробления через зазоры между продольными ребрами (ножами).

Известна валковая дробилка, содержащая раму, на которой смонтированы подпружиненные валки с набором продольных и поперечных ребер, привод, причем поперечные ребра валков выполнены зубчатыми, а продольные набраны из отдельных сменных, заостренных с двух сторон элементов расположены по поверхности валка в шахматном порядке и закреплены с помощью поперечных ребер, при этом во внутренних полостях валков установлены плавающие кольца (SU 476892 A, 22.01.1976, 3 c.).

Данная валковая дробилка наиболее близка по технической сущности и принята за прототип.

Недостатками известной дробилки являются:

- отсутствие гарантированной очистки внутренней полости валков от попавших туда материалов переработки из-за плавающих колец, которые значительно уменьшают свободный объем полости, при этом их наружная поверхность расположена фронтально перемещению материалов дробления через зазоры между продольными ребрами, что приводит к деформации колец, их заклиниванию в полости валков. Следствием этого является остановка дробилки и ее последующий ремонт;

- невозможность регулирования режимов переработки лесосечных материалов из-за постоянного взаиморасположения продольных ребер (ножей).

Задачей, на решение которой направлено изобретение, является гарантированная очистка внутренней полости валков, от попавших туда материалов переработки.

Поставленная задача достигается за счет того, что предлагается валковая дробилка, содержащая раму, смонтированные на ней подпружиненные валки, включающие поперечные ребра и привод, отличающаяся тем, что во внутренней полости каждого валка размещен заостренный по наружному диаметру опорный диск с центральным отверстием, а поперечные ребра смонтированы на полуосях и жестко связаны между собой и опорным диском торсионными стержнями, на которых установлены съемные цельные или секционные ножи с разными по высоте зубьями, размещенными вдоль ножей в шахматном порядке, причем одна полуось, кинематически не связанная с приводом, выполнена со сквозным центральным каналом, а другая полуось – c глухим центральным каналом со стороны фланца, в которых размещен шлицевой валик с дополнительными ножами, оснащенными, по крайней мере, двумя режущими кромками, расположенными в вертикальной плоскости симметрии параллельно оси вращения валка и смонтированными по обе стороны опорного диска, при этом конец шлицевого валика закреплен в крышке опорного подшипника полуоси, причем дробилка имеет синхронизатор вращения валков, на валу шестерни синхронизатора, связанного карданным валом с полуосью верхнего подпружиненного валка, смонтирована ступица, взаимодействующая, соответственно, с шестерней и валом с возможностью установки ножей верхнего валка относительно ножей нижнего валка под разными углами зацепления ножей.

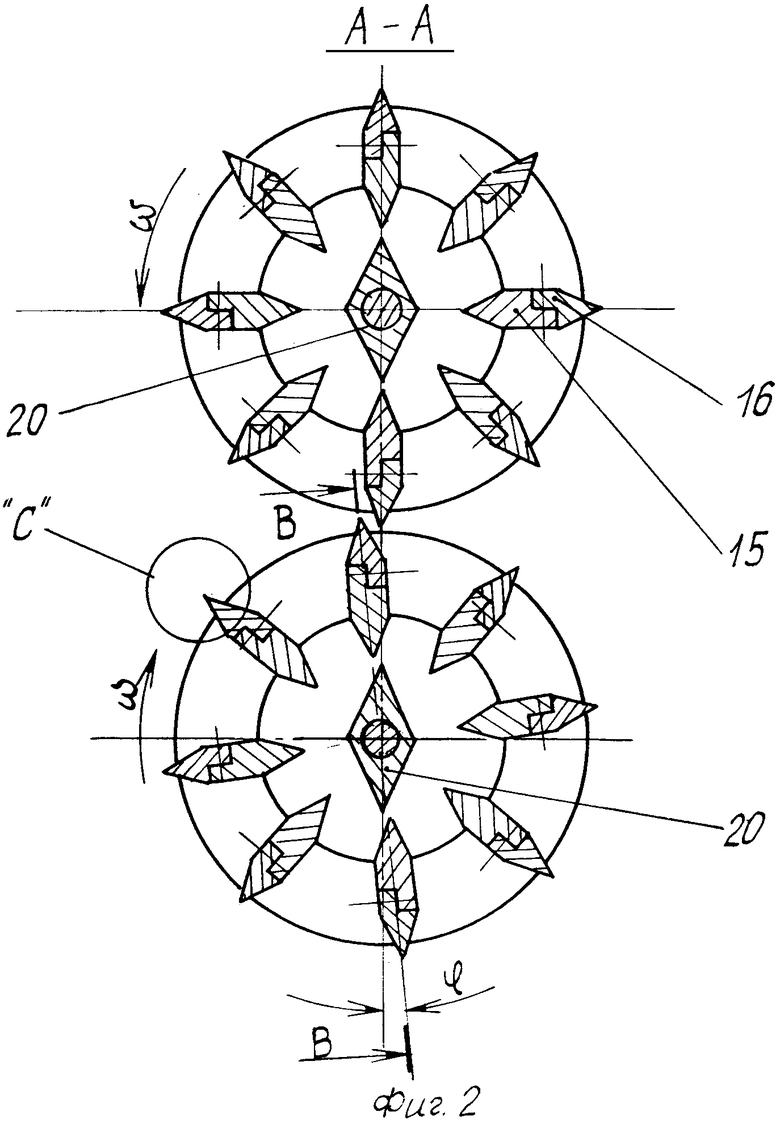

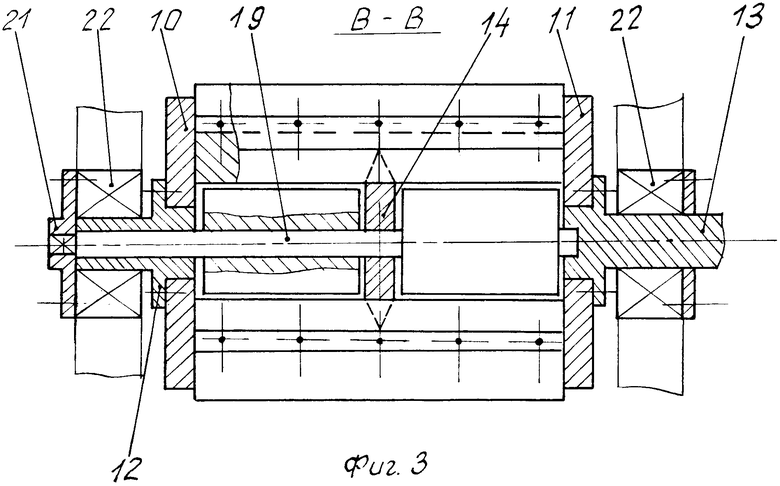

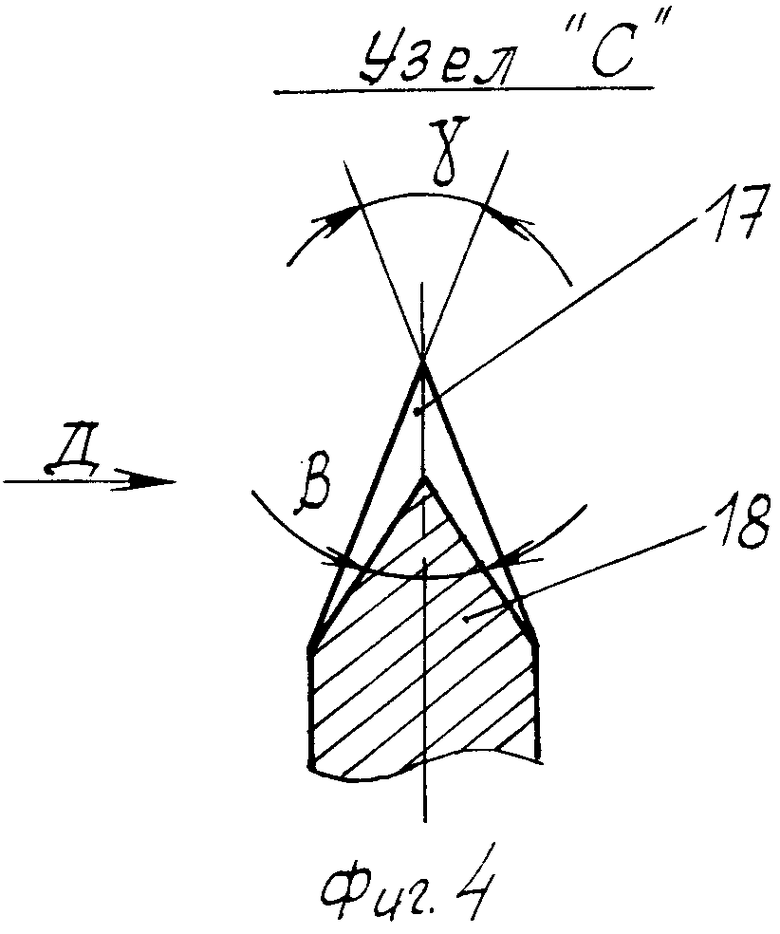

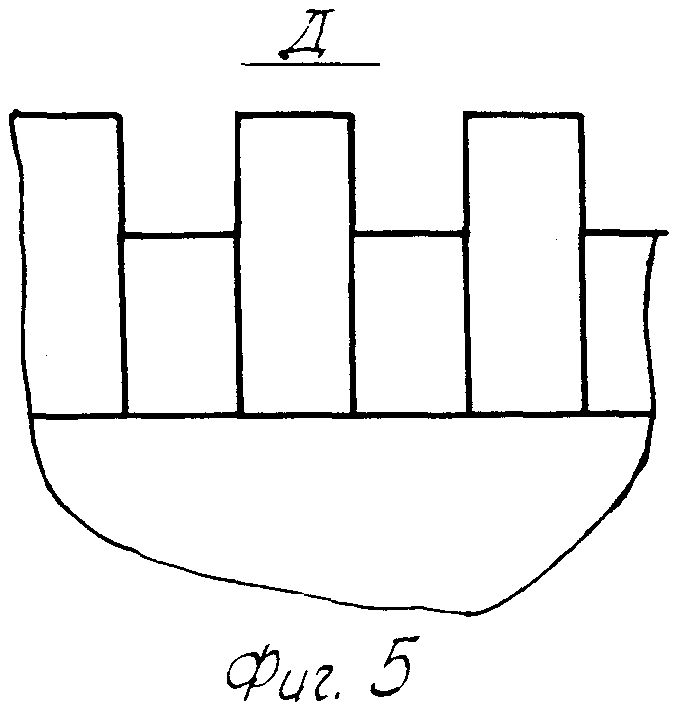

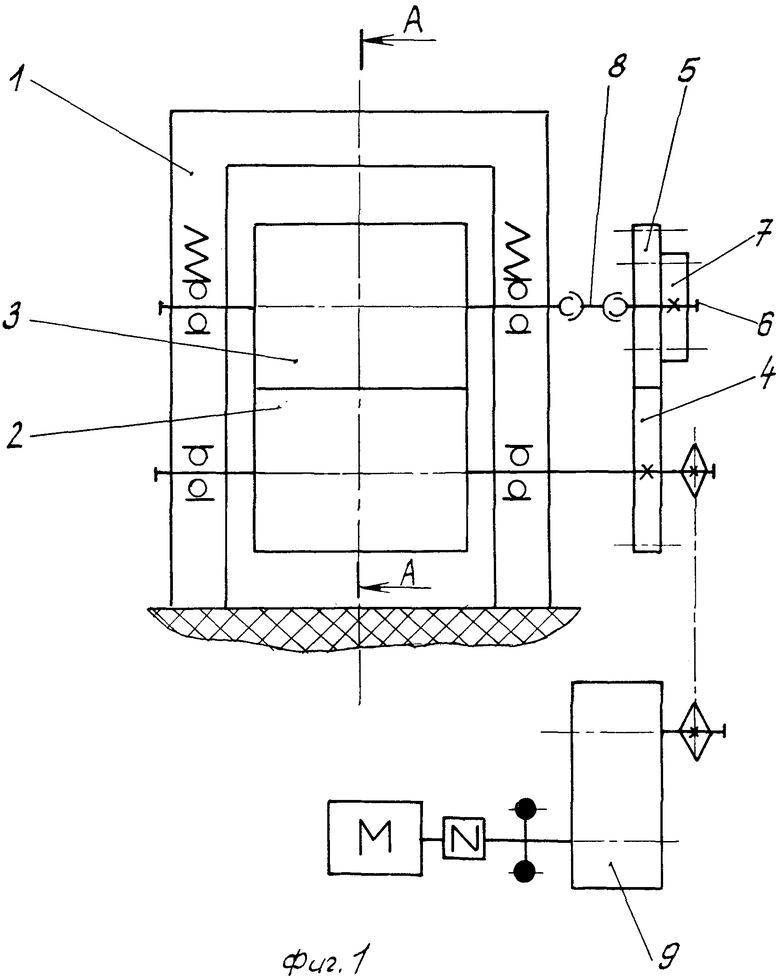

На фиг.1 представлен общий вид валковой дробилки; на фиг.2 - разрез А-А на фиг.1; на фиг.3 - разрез В-В на фиг.2; на фиг.4 - узел "С" на фиг.3; и на фиг.5 - вид Д на фиг.4.

Валковая дробилка (фиг.1) содержит раму 1, смонтированные на ней нижний 2 и верхний 3 подпружиненный валки, синхронизатор вращения валков, включающий шестерни 4 и 5 с передаточным числом, равным единице, вал 6, ступицу 7 и карданный вал 8, привод 9.

Валки 2 и 3 (фиг.2 и 3) включают фланцы (поперечные ребра) 10 и 11, смонтированные на полуосях 12 и 13, заостренные по наружному диаметру опорные диски 14 с центральным отверстием.

Фланцы и опорный диск жестко связаны между собой торсионными стержнями 15, заостренные части которых обращены во внутреннюю полость валков. На торсионных стержнях снаружи смонтированы съемные цельные (или секционные) ножи 16, оснащенные для лучшего врезания в материал разными по высоте зубьями (фиг.4 и 5) 17 и 18, заточенными, соответственно, под углами γ≥40° и β≥60° и размещенными вдоль ножей в шахматном порядке.

В полуосях 12 и 13 каждого валка, соответственно, выполнены сквозной и глухой (со стороны фланца 11) центральные каналы, в которые помещены шлицевые валики 19. На валиках 19 смонтированы по два дополнительных ножа 20 по обе стороны опорных дисков 14. Дополнительные ножи 20 оснащены, по крайней мере, двумя режущими кромками, располагающимися в вертикальной плоскости симметрии валков параллельно оси их вращения.

Каждый шлицевой валик 19 образует с крышками 21 несущих подшипников 22, смонтированных на полуосях 12, соединение, удерживающее валик с ножами в фиксированном положении при встречном вращении валков дробилки.

Ступица 7 синхронизатора взаимодействует с шестерней 5 и валом 6, соответственно, с помощью, например, торцевых шлицов и конусного соединения, позволяющего устанавливать ножи 16 верхнего валка 3 относительно ножей нижнего валка 2 под разными углами зацепления - ϕ (фиг.2).

Валковая дробилка работает следующим образом.

При включении привода 9 нижний 2 и верхний подпружиненные 3 валки начинают вращаться во встречном направлении с постоянной угловой скоростью - w. Древесный материал (например, хлысты) по наклонному транспортеру или лотку (на фиг.1 условно не показаны) поступает между валками 2 и 3 и захватывается ножами 16.

При этом происходит одновременное дробление и перерезание материала с образованием щепы. Часть щепы продавливается в зазоры между торсионными стержнями 15 во внутреннюю полость валков, где происходит ее вторичное дробление между кромками торсионных стержней и дополнительных ножей 20.

Подвергшаяся вторичному дроблению древесная щепа (масса) свободно проваливается в зазоры между торсионными стержнями валка и отводится из рабочей зоны дробилки с помощью транспортера или лотка, например, в бункер (на фиг.1 не показаны).

Для оптимального выбора режима дробления и перерезания материалов путем изменения угла зацепления - 0<ϕ<5° ножей валков необходимо, например, ослабить коническое соединение ступицы 7 с валом 6 синхронизатора. Поворачивая валок 3 и одновременно регулируя его по высоте, устанавливают нужный угол зацепления - ϕ. При этом ножи не должны входить в соприкосновение друг с другом при вращении валков. Затем путем затяжки конусного соединения ступицы с валом синхронизатора жестко фиксируют верхний валок. Застрявший между зубьями 17 материал перерезается зубьями 18 при последующих контактах ножей валков с древесиной.

| название | год | авторы | номер документа |

|---|---|---|---|

| Дробилка | 1974 |

|

SU476892A1 |

| ВАЛКОВАЯ ДРОБИЛКА | 1972 |

|

SU347076A1 |

| Валковая дробилка | 1980 |

|

SU895496A1 |

| Линия для производства корма животным и птице | 1984 |

|

SU1165355A1 |

| ПРЕСС ДЛЯ ОБРАБОТКИ МАТЕРИАЛОВ СТАТИЧЕСКИМ ДАВЛЕНИЕМ | 2002 |

|

RU2239561C2 |

| ВЕДУЩИЙ МОСТ ТРАНСПОРТНОГО СРЕДСТВА | 2011 |

|

RU2460651C1 |

| Пневматическая машина ударного действия | 2002 |

|

RU2219338C1 |

| Валковая дробилка | 1988 |

|

SU1546133A1 |

| ДРОБИЛКА ДЛЯ РЕЗАНИЯ БЛОКОВ ГУБЧАТОГО ТИТАНА | 2010 |

|

RU2428255C1 |

| ВАЛКОВАЯ ДРОБИЛКА ДЛЯ ДРОБЛЕНИЯ МЯГКИХ | 1973 |

|

SU369924A1 |

Изобретение предназначено для переработки лесосечных материалов в щепу. Валковая дробилка содержит раму, смонтированные на ней подпружиненные валки с поперечными ребрами, при этом во внутренней полости каждого валка размещен заостренный опорный диск с центральным отверстием, а поперечные ребра смонтированы на полуосях и жестко связаны между собой и опорным диском торсионными стержнями, на которых установлены съемные цельные или секционные ножи с разными по высоте зубьями, размещенными вдоль ножей в шахматном порядке, причем одна полуось выполнена со сквозным центральным каналом, а другая полуось - глухим центральным каналом со стороны фланца, в которых размещен шлицевой валик с дополнительными ножами, оснащенными, по крайней мере, двумя режущими кромками, расположенными в вертикальной плоскости симметрии параллельно оси вращения валка и смонтированными по обе стороны опорного диска, при этом конец шлицевого валика закреплен в крышке опорного подшипника полуоси, причем дробилка имеет синхронизатор вращения валков, на валу шестерни синхронизатора смонтирована ступица для установки ножей верхнего валка относительно ножей нижнего валка под разными углами зацепления. Изобретение позволяет обеспечить очистку внутренних полостей валков дробилки от материалов переработки. 5 ил.

Валковая дробилка, содержащая раму, смонтированные на ней подпружиненные валки, включающие поперечные ребра и привод, отличающаяся тем, что во внутренней полости каждого валка размещен заостренный по наружному диаметру опорный диск с центральным отверстием, а поперечные ребра смонтированы на полуосях и жестко связаны между собой и опорным диском торсионными стержнями, на которых установлены съемные цельные или секционные ножи с разными по высоте зубьями, размещенными вдоль ножей в шахматном порядке, причем одна полуось, кинематически не связанная с приводом, выполнена со сквозным центральным каналом, а другая полуось – с глухим центральным каналом со стороны фланца, в которых размещен шлицевой валик с дополнительными ножами, оснащенными, по крайней мере, двумя режущими кромками, расположенными в вертикальной плоскости симметрии параллельно оси вращения валка и смонтированными по обе стороны опорного диска, при этом конец шлицевого валика закреплен в крышке опорного подшипника полуоси, причем дробилка имеет синхронизатор вращения валков, на валу шестерни синхронизатора, связанного карданным валом с полуосью верхнего подпружиненного валка, смонтирована ступица, взаимодействующая соответственно с шестерней и валом, с возможностью установки ножей верхнего валка относительно ножей нижнего валка под разными углами зацепления ножей.

| Дробилка | 1974 |

|

SU476892A1 |

| Устройство для измельчения отходовлЕСОзАгОТОВОК | 1976 |

|

SU844042A1 |

| Валковая дробилка | 1979 |

|

SU939068A1 |

| ВАЛКОВАЯ ДРОБИЛКА "ВИКМАКС" И СПОСОБ ФИКСАЦИИ ЗУБЧАТЫХ ДИСКОВ НА ЕЕ ВАЛКАХ | 1991 |

|

RU2023505C1 |

| ПРЕСС-ВАЛКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 1994 |

|

RU2085287C1 |

| US 4396158 A, 02.08.1983 | |||

| US 5954701 A, 08.10.1991 | |||

| СИСТЕМА ОХЛАЖДЕНИЯ ТОРМОЗНОГО ДИСКА | 2015 |

|

RU2620635C1 |

| СПОСОБ ЗАРЯДКИ САМОСРАБАТЫВАЮЩЕГО ОГНЕТУШИТЕЛЯ | 1994 |

|

RU2056878C1 |

Авторы

Даты

2005-04-20—Публикация

2002-12-31—Подача