Изобретение относится к оборудо ванию большой единичной мощности для дробления сыпучих материалов, например, каменной или калийной соли. Известна двухвалковая мельница (дробилка) для размола сыпучих мате риалов, включающая рабочие рифленые валки с направляющими для их опор в виде поворотных парных рычагов, привод вращения валков с межвалково передачей в виде зубчато-рычажного механизь.а и устройство для координа ции осей валков с помощью шатунноэксцентрикового механизма, установленные на общей раме Dl Достоинством дробилки является в можность изменения-межцентрового ра стояния валков за счет зубчато-рыча ных механизмов в широких пределах, допускающих многократное использование материала валков при их переточках. Однако применение зубчато-рычажного Механизма при больших диаметрах валков (бЗО мм и более) нецелесообразно из-за громоздкости и большой металлоемкости. Низкая точность ориентации валков обусловлена сложностью и многсзвенностью рычажной системы, приводящими к большой накопленной ошибке межвалкового зазора. Кроме того, шатунно-эксцентриковый меха-; низм не приспособлен к работе в автоматическом режиме регулировки щели. Наибблее близкий по технической сущности к изобретению является валковая дробилка, содержащая тихоходный и быстроходный рабочие валки с опорами и прямолинейными направляющими, а также установленные на общей раме привод вращения валков-с межвалковой передачей и устройством координации их осей 2. Достоинством дробилки является простота конструкции.

3

Недостатками являются узкий диапазон (6-12 мм) регулирования межвалковой щели (межцентрового расстояния) , из-за применения карданных валов, допускающих ограни -1еиный уго поворота, что иск.пючает повторное использование бандажей (валков)с переточкой по наружному диаметру и низкая точность регулирования меж центро1зого расстояния валков, обусловленная применением направляющих в виде нетехнологичных параллелей и, как следствие, невозможность получения мелкодисперсных фракций дробимого продукта, что особенно важно при размоле каме1-;ной соли.

Меи вал1 :овая щель не может бьть отрегулирована на ходу из-за применения сменных регу |ировочных коле и соответственно исключение азтоматизации этого процесса. Кроме того, дробилка громоздка, что обусловлено применением длинных карданных валоо и приводит к нерациональному использоаанию производственных площадей.

Целью изобрете111-1Я является повышение качества помола и производительности за счет расширения диапазона и точности регулирования межцентрового расстояния вапков, а также обеспечение возможности SToipo регулирования на- ходу машины, повышение технологичности изготовления направляющих валков и компактности привода.

Эта цель достигается тем, что в валковой дробилке, содержащей тихоходный и быстроходный рабочие валки с опорами и прямолинейными напра ляющими, а также установленный на общей раме привод вращения валков с межвалковой передачей и устройством координации из осей, межвалкова передача привода вращения Е.алков выполнена в виде соединенных соответственно с каждым из рабочих валков конических редукторов, связанных между собой посредством параллельно направляющим трансмиссионного вала. Направляющие выполнены в виде двух неподвижных полых скалок с вырезами, на которых размещены опоры обоих валков. Устройство для координации опор тихоходного валка относительно быстроходного выполнено о виде двух тяг с приводом и поперечными упорами, размещенными соответственно в полостях и вырезах скалок, а также смонтированными на

. 4

скалках пружиннными буферами для поджатия тихоходного валка к упорам.

В качестве конструктивного варианта шестерни редукторов установлены

5 на сопряженных с трансмиссионным валом посредством подвижного шлицевоТо сое цинения полых ведущих валах, а ведомые колеса консольно закреплены на осях валков. Каждый конический редуктор снабжен кольцевой втулкой в виде опоры соответствующего валка. Кольцевая втулка быстроходного валка и его вторая опора зафиксированы на скалках посредством

15 неподвиж|-{ых О1торнь х башмаков и шпилек переменной длины, а тяги выпол1-;ены с резьбовыми хвостовиками и гайкам -, каждая из которых кинематически связана конической передачей с приводом для регулирования межцентрового расстояния валков.

Выполнение мехшалкозой передачи в виде 1 они|-1еских редукторов, уста25 новлённых со свободой перемещения по трансмиссионному валу без разрыва кинематической цепи с двигателем, позволяет изменять межцентровое расстояние валков в широких пределах.

Выполнение устройства для коорди30нации осей валков в виде тяг с упорами, пру кинными буферами и зубчатовинтовой цепьЮ позволяет регулировать его расстояние на ходу, а применение направляющих валков в виде ска35лок - осуществлять эторегулирование с повышенной точг-юстью.

Фиксация,опор одного из валков на скалках с помощью шпилек переменной длины позволяет равномерно приб40лижать валки друг к другу после переточки с сохранением перво начального расположения межвалковой щели и стабилизировать при этом условие захвата дробимого материала ,

45

Применение плавающего по трансмиссионному валу редуктора и винтозубчатой кинематической цепи позволяет регулировать межвалковый зазор вручную или автоматически с помощью

5.0 сервомеханизма, подключенного к регулировочному валу.

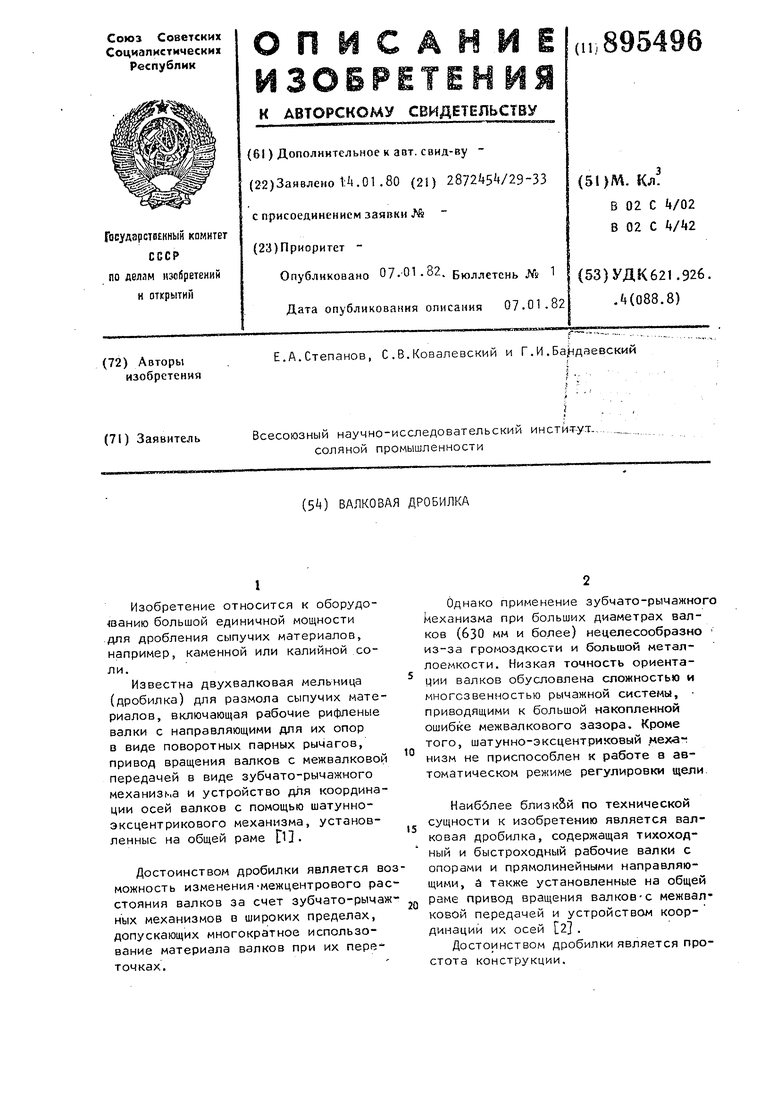

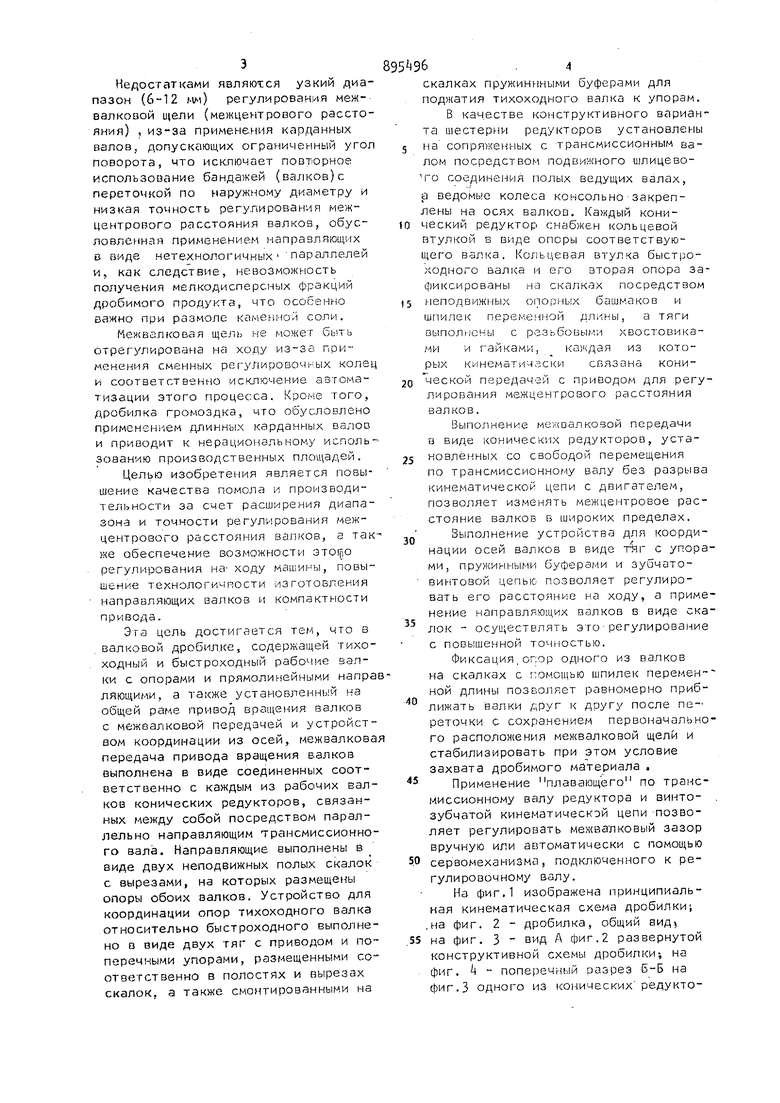

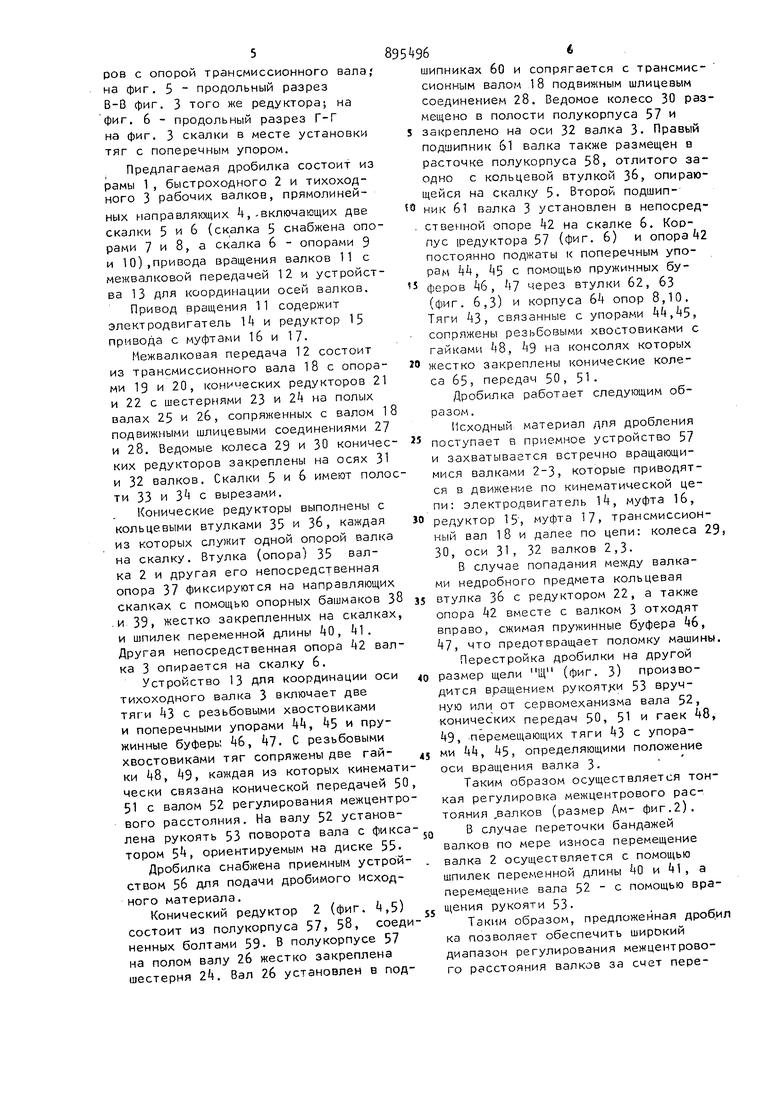

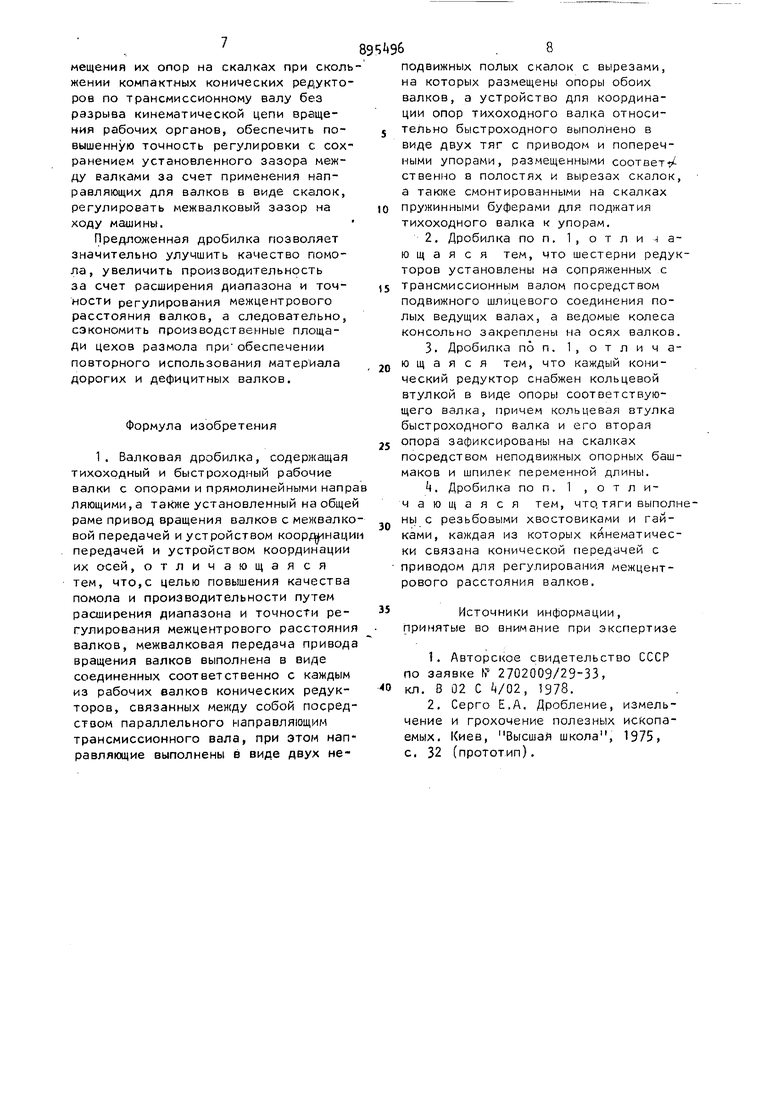

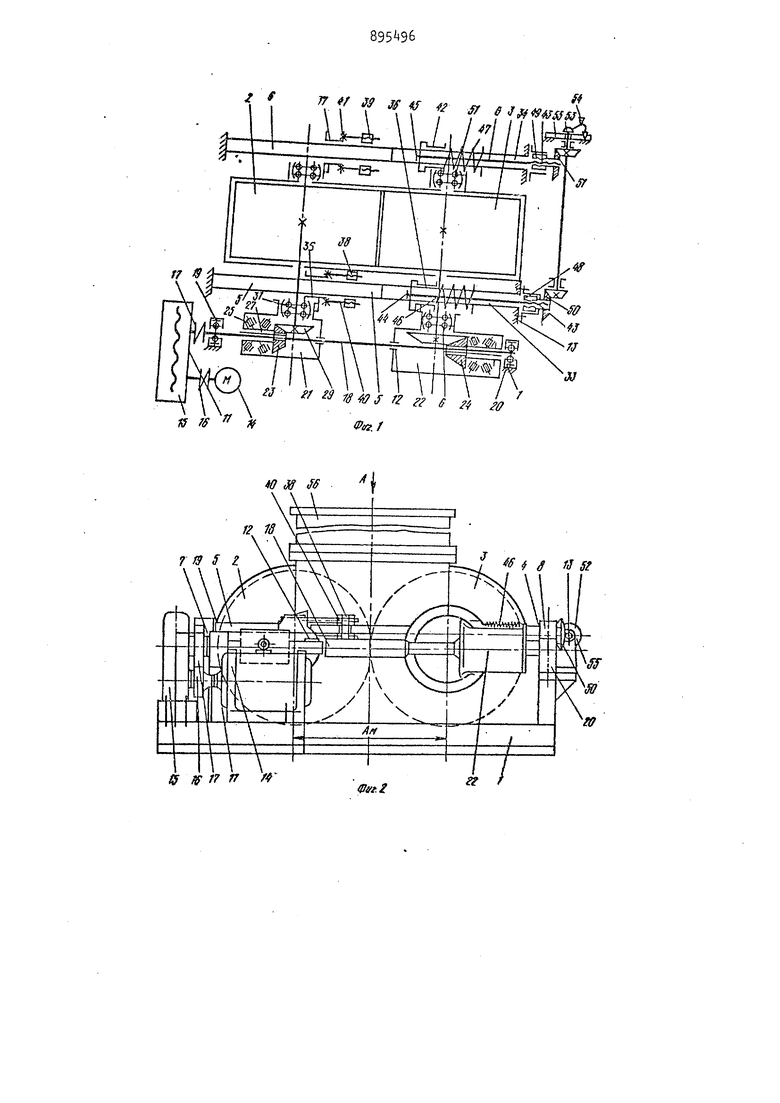

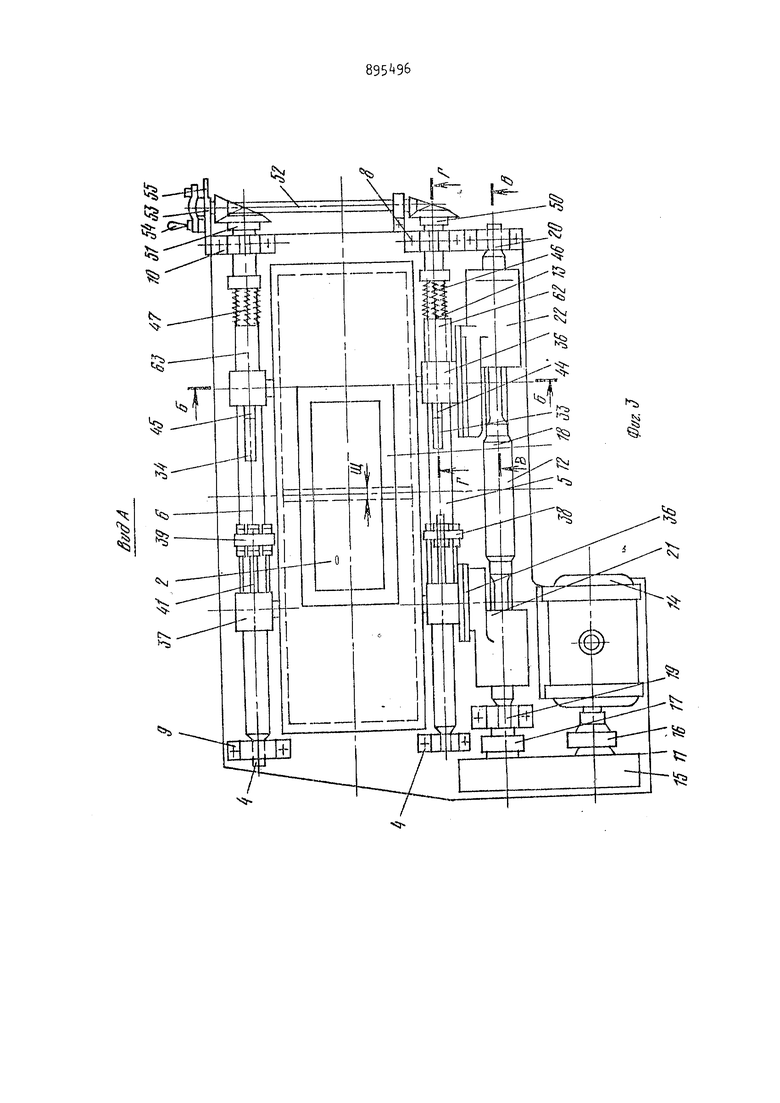

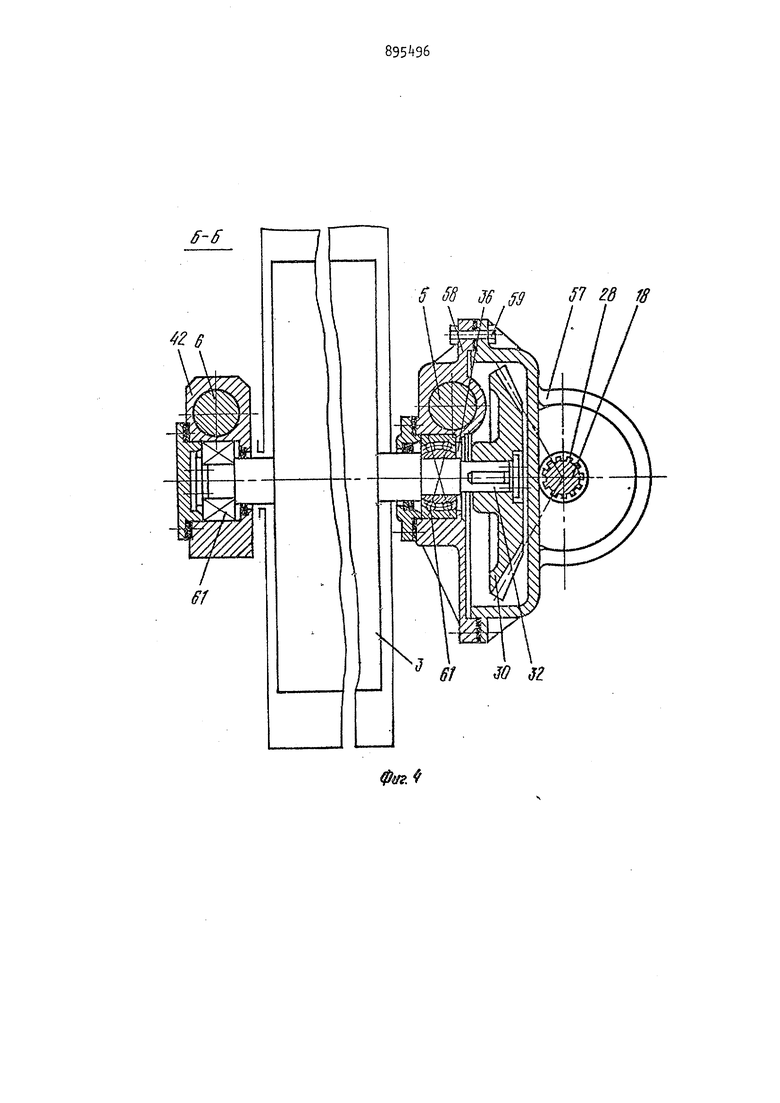

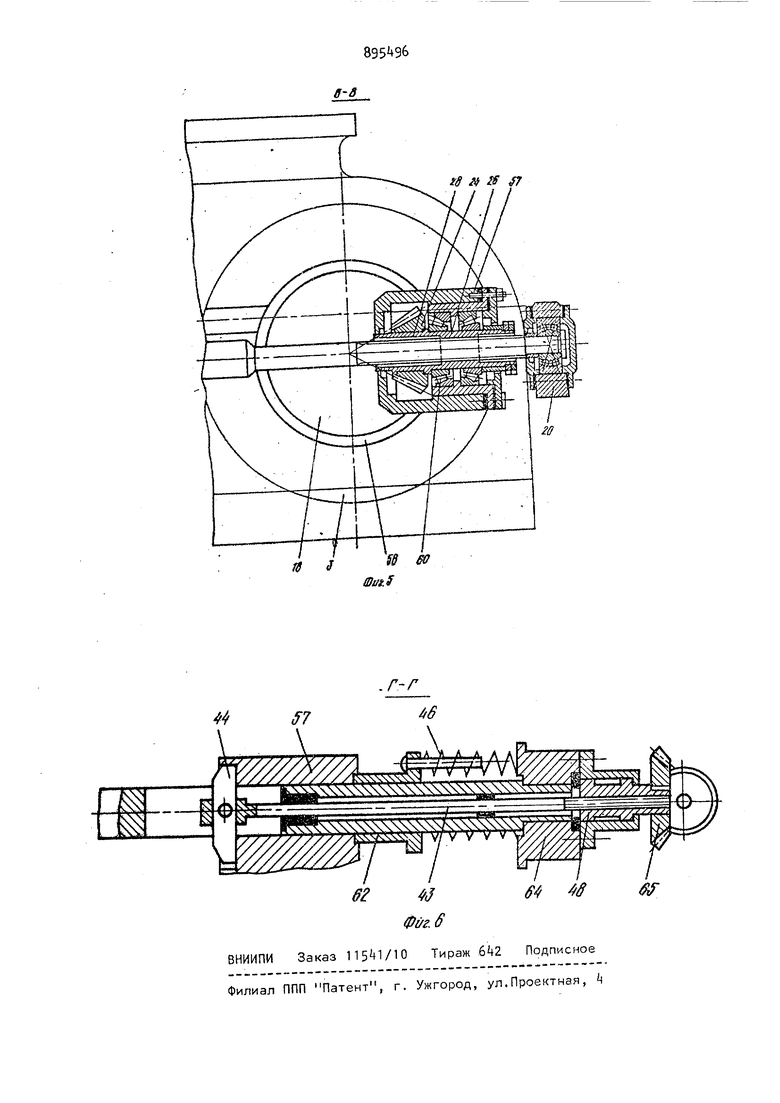

На фиг.1 изображена принципиальная кинематическая схема дробилки; .на фиг. 2 - дробилка, общий вид,

55 на фиг. 3 - вид А фиг.2 развернутой конструктивной схемы дробилки-, на фиг. 4 - поперечный разрез 6-Б на фиг.З одного из конических редукторов с опорой трансмиссионного вала; на фиг. 5 продольный разрез В-В фиг. 3 того же редуктораj на фиг. 6 - продольный разрез Г-Г на фиг. 3 скалки в месте установки тяг с поперечным упором. Предлагаемая дробилка состоит из рамы 1 , быстроходного 2 и тихоходного 3 рабочих валков, прямолинейных направляющих Д ,-включающих две скалки 5 и 6 (скалка 5 снабжена опорами 7 и 8, а скалка 6 - опорами 9 и 10),привода вращения валков 11 с межвалковой передачей 12 и устройства 13 для координации осей валков. Привод вращения 11 содержит электродвигатель 1( и редуктор 15 привода с муфтами 16 и 17. Межвалковая передача 12 состоит из трансмиссионного вала 18 с опорами 19 и 20, конических редукторов 21 и 22 с шестернями 23 и 24 на полых валах 25 и 2б, сопряженных с валом 18 подвижными шлицевыми соединениями 27 и 28. Ведомые колеса 29 и 30 коничес ких редукторов закреплены на осях 31 и 32 валков. Скалки 5 и 6 имеют полос ти 33 и 3i с вырезами. Конические редукторы выполнены с кольцевыми втулками 35 и 36, каждая из которых служит одной опорой валка на скалку. Втулка (опора) 35 валка 2 и другая его непосредственная опора 37 фиксируются на направляющих скалках с помощью опорных башмаков 38 .и 39 жестко закрепленных на скалках и шпилек переменной длины 40, 41. Другая непосредственная опора А2 вал ка 3 опирается на скалку 6. Устройство 13 для координации оси тихоходного валка 3 включает две тяги k3 с резьбовыми хвостовиками и поперечными упорами , 5 и пружинные буферы k(), kl. С резьбовыми хвостовиками тяг сопряжены две гайки 48, 49, каждая из которых кинемат чески связана конической передачей 5 51 с валом 52 регулирования межцентр вого расстояния. На валу 52 установлена рукоять 53 поворота вала с фикс тором 54, ориентируемым на диске 55. Дробилка снабжена приемным устрой ством 56 для подачи дробимого исходного материала. Конический редуктор 2 (фиг. 4,5) состоит из полукорпуса 57, 58, соед ненных болтами 59- В полукорпусе 57 на полом валу 2б жестко закреплена шестерня 24. Вал 2б установлен в под 66 шипниках 60 и сопрягается с трансмиссионным валом 18 подвижным шлицевым соединением 28. Ведомое колесо 30 размещено в полости полукорпуса 57 и закреплено на оси 32 валка 3. Правый подшипник 61 валка также размещен в расточке полукорпуса 58, отлитого заодно с кольцевой втулкой 36, опирающейся на скалку 5. Второй подшипник 61 валка 3 установлен в непосредственной опоре 42 на скалке 6. Корпус 1редуктора 57 (фиг. 6) и опора 42 постоянно поджаты к поперечным упорам 44, 45 с помощью пружинных буферов 46, 47 мерез втулки б2, 63 (фиг. 6,3) и корпуса 64 опор 8,10. Тяги 43, связанные с упорами 44,45, сопряжены резьбовыми хвостовиками с гайками 48, 49 на консолях которых жестко закреплены конические колеса б5, передач 50, 51. Дробилка работает следующим образом. Исходный материал для дробления поступает в приемное устройство 57 и захватывается встречно вращающимися валками 2-3, которые приводятся в дви кение по кинематической цепи: электродвигатель 14, муфта 16, редуктор 15, муфта 17, трансмиссионный вал 18 и далее по цепи: колеса 29, 30, оси 31, 32 валков 2,3. В случае попадания между валками недробного предмета кольцевая втулка Зб с редуктором 22, а также опора 42 вместе с валком 3 отходят вправо, сжимая пружинные буфера 46, 47, что предотвращает поломку машины. Перестройка дробилки на другой размер щели Щ (фиг. З) производится вращением рукоят и 53 вручную или от сервомеханизма вала 52, конических передач 50, 51 и гаек 48, 49, перемещающих тяги 43 с упорами 44, 45, определяющими положение оси вращения валка 3. Таким образом осуществляется тонкая регулировка межцентрового растояния ,валков (размер Ам- фиг.2). В случае переточки бандажей валков по мере износа перемещение валка 2 осуществляется с помощью шпилек переменной длины 40 и 41, а переме.щение вала 52 - с помощью вращения рукояти 53. Таким образом, предложенная дробил ка позволяет обеспечить широкий диапазон регулирования межцентрового расстояния валков за счет перемещения их опор на скалках при сколжении компактных конических редукторов по трансмиссионному валу без разрыва кинематической цепи вращения рабочих органов, обеспечить повышенную точность регулировки с сохранением установленного зазора между валками за счет применения направляющих для валков в виде скалок, регулировать межвалковый зазор на ходу машины.

Предлол енная дробилка позволяет значительно улучшить качество помола, увеличить производительность за счет расширения диапазона и точности регулирования межцентрового расстояния валков, а следовательно, сэкономить производственные площади цехов размола приобеспечении повторного использования материала дорогих и дефицитных валков.

Формула изобретения

1. Валковая дробилка, содержащая тихоходный и быстроходный рабочие валки с опорами и прямолинейными напра ляющими,а так) установленный на общей раме привод вращения валков с межвалковой передачей и устройством координации передачей и устройством координации их осей, отличающаяся тем, что,с целью повышения качества помола и производительности путем расширения диапазона и точности регулирования межцентрового расстояния валков, межвалковая передача привода вращения валков выполнена в виде соединенных соответственно с каждым из рабочих валков конических редукторов, связанных между собой посредством параллельного направляющим трансмиссионного вала, при этом направляющие выполнены в виде двух неподвижных полых скалок с вырезами, на которых размещены опоры обоих валков, а устройство для координации опор тихоходного валка относительно быстроходного выполнено в виде двух тяг с приводом и поперечными упорами, размещенными соответ / ственно а полостях и вырезах скалок, а также смонтированными на скалках

пружинными буферами для поджатия тихоходного валка к упорам.

2.Дробилка по п, 1, о т л и ч аю щ а я с я тем, что шестерни редукторов установлены на сопряженных с

5 трансмиссионным валом посредством подвижного шлицевого соединения полых ведущих валах, а ведомые колеса консольно закреплены на осях валков.

3.Дробилка по п. 1,отличаю щ а я с я тем, что каждый конический редуктор снабжен кольцевой втулкой в виде опоры соответствующего валка, причем кольцевая втулка быстроходного валка и его вторая опора зафиксированы на скалках посредством неподвижных опорных башмаков и шпилек переменной длины.

k. Дробилка по п. 1 , о т л ичающаяся тем, что, тяги выполнены с резьбовыми хвостовиками и гайками, каждая из которых кинематически связана конической передачей с приводом для регулирования межцентрового расстояния валков.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР по заявке f 2702009/29-33,

кл. В 02 С V02, 1978.

2.Серго Е.А. Дробление, измельчение и грохочение полезных ископаемых. Киев, Высшая школа, 1975, с. 32 (прототип).

S3

.,,},Г7

Фаг.Г

f

Tf f f .

Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Привод двухвалковой дробилки | 1980 |

|

SU897283A1 |

| Межвалковая трансмиссия двухвальцевой мельницы | 1981 |

|

SU1005894A1 |

| Привод двухвалковой дробилки | 1989 |

|

SU1636038A1 |

| Двухвалковая дробилка | 1989 |

|

SU1719057A1 |

| Двухвалковая дробилка | 1979 |

|

SU902805A1 |

| Межвалковая трансмиссия двухвалковой мельницы | 1979 |

|

SU1080848A1 |

| Межвалковый механизм двухвальцевой мельницы | 1979 |

|

SU854432A1 |

| Двухвалковое устройство для дробления | 1979 |

|

SU856544A1 |

| ВАЛЬЦОВЫЙ СТАНОК | 2011 |

|

RU2465050C1 |

| Машина для шелушения зерна | 1991 |

|

SU1761259A1 |

f 58 Jff j7 Я E8

W

Авторы

Даты

1982-01-07—Публикация

1980-01-14—Подача