Изобретение относится к области создания новой металлоценовой гомогенной каталитической системы для синтеза сополимеров олефинового ряда, конкретно для синтеза сополимеров этилена с α-олефинами и пропилена с α-олефинами, а также способу получения сополимеров этилена с α-олефинами и сополимеров пропилена с α-олефинами. Предлагаемая каталитическая система позволяет осуществлять контролируемый синтез композиционно и фракционно однородных сополимеров этилена с α-олефинами и пропилена с α-олефинами с получением двойных или тройных сополимеров контролируемой молекулярной массы и контролируемого содержания сомономера (или сомономеров) в сополимере.

Сополимеры этилена с пропиленом и высшими линейными α-олефинами в настоящее время нашли широкое практическое применение, например как гибкие, устойчивые к растрескиванию изоляционные покрытия для кабелей, ударопрочные материалы, эластомерные материалы, не требующие проведения процесса вулканизации (например, этилен-пропиленовые каучуки) и т.д., а процессы их синтеза реализованы в различных технологических процессах многих компаний. Свойства сополимеров, определяющие области их применения, зависят от типа, содержания и распределения сомономеров в макромолекуле, молекулярно-массовых характеристик сополимера, фракционной и композиционной однородности сополимеров, а также ряда других факторов и в значительной мере детерминируются типом каталитической системы, используемой для их синтеза.

В настоящее время до 90 % сополимеров этилена с пропиленом и высшими α-олефинами выпускают на гетерогенизированных металлоорганических соединениях переходного ряда в комбинации с алюминийорганическими соединениями (катализаторы типа Циглера-Натта) [Энциклопедия полимеров, М.: "Советская Энциклопедия", 1972, т.3, стр. 1011; т.3, стр. 1021; Сополимеры этилена, М.: "Химия", 1983]. Однако к недостаткам этих каталитических систем можно отнести их полицентровость, что определяет образование сополимеров с широкими молекулярно-массовыми характеристиками и значительной фракционной и композиционной неоднородностью.

В последнее время растет интерес к синтезу сополимеров этилена с пропиленом и высшими α-олефинами на гомогенных и гетерогенизированных моноцентровых катализаторах нового поколения, металлоценовых комплексах IVB группы. Катализаторы этого типа открывают огромные возможности для синтеза не только сополимеров этилена с α-олефинами, но и сополимеров пропилена с α-олефинами, в отличие от традиционных Циглеровских катализаторов, которые в основном используют для синтеза сополимеров этилена с пропиленом или высшими линейными α-олефинами. Каталитические системы этого типа обеспечивают формирование сополимеров, лишенных недостатков сополимеров, получаемых на гетерогенных Циглеровских системах, и формируют сополимеры с узкими молекулярно-массовыми характеристиками, композиционно и фракционно-однородные сополимеры. Существенными достоинствами этих каталитических систем являются также существенно меньшие различия реакционной способности сомономеров, а также взаимосвязь структуры металлоценового компонента и стереоселективности в полимеризации α-олефинов. Эти обстоятельства позволяют в широких пределах варьировать как типы сомономеров, так и содержание сомономера в сополимере [J.A.Ewen, Metallocene Polymerization Catalysts: Past, Present and Future, in Metallocene Based Polyolefms, Eds. J.Scheirs and W.Kaminsky, Wiley, New-York, 1999, p. 12], а также проводить стереоселективный синтез сополимеров этилена с пропиленом, высшими α-олефинами, а также сополимеров пропилена с высшими α-олефинами. Металлоценовые каталитические системы позволяют целенаправленно получать олефиновые сополимеры с заданньми свойствами: эластомеры, пластомеры или сополимеры типа линейного полиэтилена низкой плотности (ЛПЭНП) [J.A.Ewen, Metallocene Polymerization Catalysts: Past, Present and Future, in Metallocene Based Polyolefins, Eds. J. Scheirs and W.Kaminsky, Wiley, New-York, 1999, p. 13].

Металлоценовые каталитические системы являются близкими по природе и назначению каталитическим системам, предлагаемым в изобретении. В большинстве случаев сокатализаторами, обеспечивающими высокую активность металлоценовых каталитических систем, является полиметилалюмоксан (МАО) или сильные кислоты Льюиса, перфторарилбораны или бораты [Brintzinger Н.Н., Fischer D., Mulhaupt R., Rieger В., Waymouth R.M., Angew. Chem. Int. Engi, 34 (1995), 1143; Kaminsky W., Macromol. Chem. Phys., 197 (1996) 3907]. В реакций металлоценового компонента с сокатализатором формируются электронодефицитные катионные металл-алкильные комплексы, что и определяет высокую каталитическую активность этих систем в реакциях полимеризации олефинов. Однако высокая стоимость МАО и необходимость использовать его в больших мольных избытках к металлоценовому компоненту определяет высокую стоимость производства сополимеров по сравнению с гетерогенными Циглеровскими системами, а также необходимость удаления продуктов гидролиза МАО из конечного полимерного продукта. Основными недостатками каталитических систем на основе диалкильных или диарильных производных металлоценов и перфторфенил боранов и боратов является высокая чувствительность этих систем к примесям влаги. Отсутствие компонента в системе, способного прореагировать с примесями воды до формирования активных центров (как в случае МАО или алюминий алкилов), создает определенные сложности в проведении процесса полимеризации и его оптимизации.

Наиболее близкой по природе к заявляемой каталитической системе является гомогенная двухкомпонентная металлоценовая каталитическая система на основе диалкильных бисинденильных металле ценовых комплексов IVB группы, имеющих арильный или алкильный заместитель в 2-положении инденильной системы и триалкилалюминия в качестве сокатализатора [Патент РФ N2178423; Panin A.N., Dzhabieva Z.M., Nedorezova P.M., Tsvetkova V.I., Saratovskikh S.L., Babkina O.N., Bravaya N.M., J. Polym. Sci. A: Chem., 39, (2001) 1915]. Эти системы позволяют избежать недостатков вышеуказанных каталитических систем с использованием МАО и перфторарилборатов или боранов в качестве сокатализатора и эффективны в синтезе полиолефинов, получаемых гомополимеризацией соответствующих мономеров.

Задачей настоящего изобретения является создание гомогенной двухкомпонентной каталитической системы, включающей металлоценовый компонент и алюминийорганическое соединение, эффективной в синтезе сополимеров этилена с α-олефинами и сополимеров пропилена с α-олефинами. Новая каталитическая система должна формировать сополимеры с контролируемым распределением звеньев сомономеров в цепи сополимера, проявляющих высокую композиционную однородность и не приводить к одновременному образованию гомополимеров из сомономеров. Другой задачей настоящего изобретения является разработка способов получения сополимеров этилена с α-олефинами и пропилена с α-олефинами с использованием новой каталитической системы.

Задача решается гомогенной двухкомпонентной каталитической системой для синтеза сополимеров этилена с α-олефинами и пропилена с α-олефинами, состоящей из диалкилированных мостиковых бисинденильных металлоценовых комплексов металлов IVB группы и триалкилалюминия при соотношении Аl/М=5 0-500. Кроме того, задача решается способом получения сополимеров этилена с α-олефинами и сополимеров пропилена с α-олефинами в присутствии гомогенной каталитической системы, содержащей диалкилированные мостиковые бисинденильные металлоценовые комплексы металлов IVB группы и триалкилалюминия при соотношении Аl/М=50-500 в среде органического растворителя или жидкого мономера, в котором процесс ведут в присутствии гомогенной двухкомпонентной каталитической системы на основе диалкилированных мостиковых бисинденильных металлоценовых комплексов металлов IVB группы и триалкилалюминия при соотношении Аl/М=50-500. А также задача решается способом получения сополимеров этилена с α-олефинами и сополимеров пропилена с α-олефинами в присутствии гомогенной каталитической системы, содержащей диалкилированный мостиковый бисинденильный металлоценовый комплекс металлов IVB группы и триалкилалюминия при соотношении Аl/М=50-500 в среде органического растворителя, содержащего смесь сомономеров или в жидком мономере с введением второго сомономера, в котором процесс ведут в присутствии указанной гомогенной двухкомпонентной каталитической системы при соотношении Аl/М=50-500. Особенностью заявляемой каталитической системы является то, что она способна проводить процесс сополимеризации этилена с α-олефинами и пропилена с α-олефинами со скоростями, намного превышающими скорость гомополимеризации этилена и пропилена (примеры по прототипу) и формировать фракционно и композиционно однородные сополимеры этилена с α-олефинами и пропилена с α-олефинами. Заявляемая гомогенная каталитическая система может быть также использована для синтеза тройных сополимеров этилена с двумя различными линейньми к-олефинами (примеры).

Гомогенная каталитическая система настоящего изобретения включает два компонента. Первым компонентом заявляемой каталитической системы является диалкилированный мостиковый бисинденильный металлоценовый комплекс металлов IVB группы. Вторым компонентом каталитической системы является триалкилалюминий, AlR3, где R = Me, Et, Pr, iPr, Bu, iBu, iBu, преимущественно АliВu3.

Гомогенную двухкомнонентную каталитическую систему получают путем взаимодействия компонентов согласно Примерам 5-16, изложенньм ниже. Обычно каталитически активная система получается путем смешения растворов компонентов в углеводородных или ароматических растворителях, преимущественно в толуоле, или в среде жидкого мономера и проведения реакции при -30-90°С, преимущественно при 20-70°С. Молярное отношение сокатализатор/катализатор (Аl/М) 50-500, преимущественно 100-300.

Другим объектом изобретения является способ получения сополимеров этилена с α-олефинами и сополимеров пропилена с α-олефинами на гомогенной каталитической системе, включающей диалкилированный мостиковый бисинденильный металлоценовый комплекс металлов IVB группы и триалкилалюминия при соотношении Аl/М=50-500, в котором процесс ведут в среде органического растворителя, содержащего смесь сомономеров или в жидком мономере с введением второго сомономера. Этот объект изобретения также проиллюстрирован Примерами.

Заявляемую гомогенную каталитическую систему используют для синтеза сополимеров этилена и линейных α-олефинов, сополимеров пропилена с высшими линейньми α-олефинами. Каталитическая система может быть также использована для синтеза тройных сополимеров этилена, пропилена и высших α-олефинов. В качестве олефинов могут быть использованы этилен, пропилен, 1-бутен, 1-пентен, 1-гексен и другие высшие α-олефины. При проведении сополимеризации этилена с пропиленом и высшими линейными α-олефинами давление этилена может меняться от 0.5 до 50 атм, предпочтительно 10-20 атм. Проведение сополимеризации этилена с пропиленом может осуществляться в среде жидкого пропилена введением необходимого количества этилена. Процесс сополимеризации пропилена с высшими α-олефинами проводят в среде углеводородных или ароматических растворителей, преимущественно в толуоле при давлении 0.5-20 атм введением сомономера, либо в среде жидкого пропилена с введением сомономера. Способ получения сополимеров этилена с высшими линейными α-олефинами, а также способ получения сополимеров пропилена с высшими линейными α-олефинами с использованием заявляемой каталитической системы изложен в нижеприведенных Примерах.

Таким образом, анализ существующей научно-технической и патентной литературы показал, что заявленная совокупность признаков впервые позволяет достичь положительного эффекта описываемому техническому решению, что подтверждает соответствие заявляемого изобретения критериям новизны.

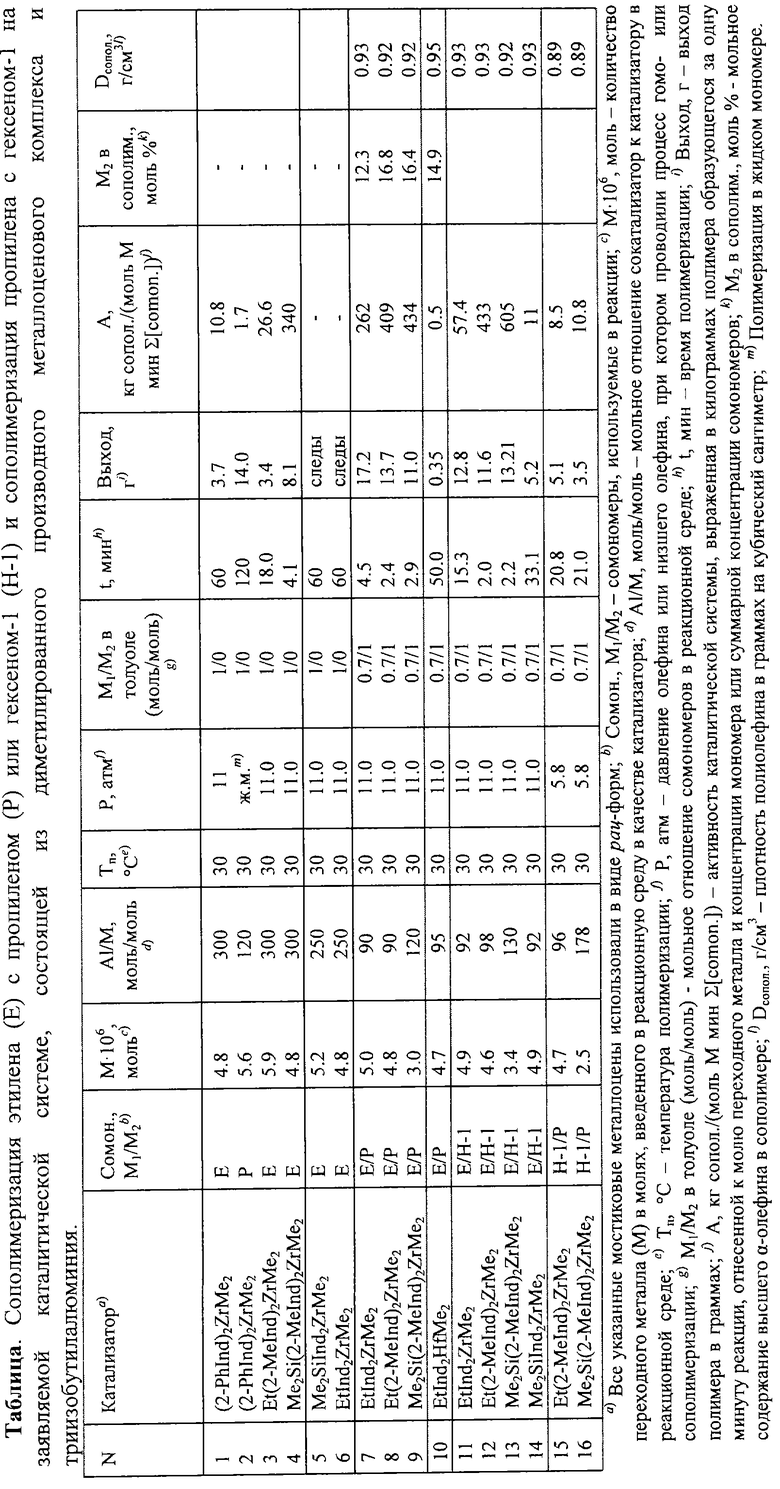

Предлагаемое изобретение иллюстрируется следующими примерами, сведенными также в Таблицу. В примерах приведены эксперименты по полимеризации этилена (1) и пропилена (2) каталитической системой по прототипу немостиковым 2-замещенным цирконоценом, 2-PhInd2ZrMe2, и АliВu3 в качестве алюминийтриалкила, а также по полимеризации этилена мостиковым 2-замещениым цирконоценом, рац-Еt(2-MeInd)2ZrMe2,(3) и полимеризации этилена мостиковым 2-замещенным цирконоценом, paц-Me2Si(2-MeInd)2ZrMe2, (4) и АliВu3 в качестве алюминийтриалкила. Примеры 5-18 иллюстрируют заявляемую гомогенную каталитическую систему и способ получения олефиновых сополимеров с помощью заявляемой гомогенной каталитической системы.

Пример 1 (для сравнения заявляемой каталитической системы по прототипу в реакции гомополимеризации этилена).

В предварительно откачанный и заполненный аргоном реактор из нержавеющей стали объемом 200 мл, снабженный механической мешалкой и системой ввода компонентов каталитической системы, помещали заранее взвешенную навеску комплекса 2-PhIndaZrMe2 2.4 мг (4.8·10-6 моля), запаянную в ампулу. Реактор откачивали при комнатной температуре в течение 15 мин и вводили толуол (60 мл) и АliВu3 (283 мг, 1.43·10-3 моль). С помощью термостата реактор нагревали до температуры 30°C с одновременной подачей этилена и перемешиванием в течение 5 мин. Специальным устройством раздавливали ампулу с катализатором. Полимеризацию проводили при постоянном давлении этилена, равном 11 атм. Реакцию останавливали этиловым спиртом. После сброса давления реактор открывали и выгружали полимер в емкость со 150 мл этанола. Полимер промывали, фильтровали и высушивали при температуре 60°С в вакуумном шкафу до постоянного веса. Выход полиэтилена 3.7 г. Активность 11 кг ПЭ/(моль Zr-мин [C2H4]).

Пример 2 (для сравнения заявляемой каталитической системы по прототипу в реакции гомополимеризации пропилена).

Предварительно откачанный реактор объемом 0.2 л заполняли жидким пропиленом, добавляли 133 мг (6.7·10-4 моля) АliВu3 и предварительно растворенный в 2 мл толуола цирконоцен 2-PhInd2ZrMe2 в количестве 2.8 мг (5.6·10-6 моля). Реактор нагревали до 30°С и проводили полимеризацию при интенсивном перемешивании реакционной массы в течение 120 минут. Выход полипропилена 14 грамм. Активность 1.8 кг ПП/(моль Zr мин [С3Н6]).

Пример 3 (для сравнения заявляемой каталитической системы по прототипу в реакции гомополимеризации этилена).

Гомополимеризацию этилена проводили, как в Примере 1. Отличие состоит в том, что в качестве катализатора использовали цирконоцен paц-Et(2-MeInd)2ZrMe2 2.4 мг (5.9·10-6 моля). В качестве сокатализатора использовали АliВu3 в количестве 351 мг (1.77·10-3 моля). Полимеризацию проводили 18 мин при 30°С. Выход полиэтилена 3.4 грамма. Активность 1.7 кг ПЭ/(моль Zr мин [С2Н4]).

Пример 4 (для сравнения заявляемой каталитической системы по прототипу в реакции гомополимеризации этилена).

Гомополимеризацию этилена проводили как в Примерах 1,3. Отличие состоит в том, что в качестве катализатора использовали цирконоцен paц-Me2Si(2-MeInd)2ZrMe2 2.1 мг (4.8·10-6 моля). В качестве сокатализатора использовали АliВu3 в количестве 288 мг (1.45·10-3 моля). Полимеризацию проводили 4 мин при 30°С. Выход полиэтилена 8.1 грамма. Активность 340 кг ПЭ/(моль Zr мин [Ca2H4]).

Пример 5 (значимость наличия заместителя в 2-положении для каталитической активности в гомополимеризации этилена; для сравнения с Примерами 1, 3, 4).

Гомополимеризацию этилена проводили, как в Примерах 1, 3, 4. Отличие состоит в том, что в качестве катализатора использовали цирконоцен paц-Me2SiInd2ZrMe2 2,1 мг (5,2·10-6 моля). В качестве сокатализатора использовали АliВu3 в количестве 258 мг (1,3·10-3 моля). Полимеризацию проводили 60 мин при 30°С. В реакционной среде не обнаружено полиэтилена.

Пример 6 (значимость наличия заместителя в 2-положении для каталитической активности в гомополимеризации этилена; для сравнения с Примерами 1, 3, 4).

Гомополимеризацию этилена проводили, как в Примерах 1, 3, 4. Отличие состоит в том, что в качестве катализатора использовали цирконоцен paц-EtInd2ZrMe2 1,8 мг (5,1·10-3 моля). В качестве сокатализатора использовали АliВu3, и количестве 258 мг (1,3·10-3 моля).

Полимеризацию проводили 60 мин при 30°С. В реакционной среде не обнаружено полиэтилена.

Сопоставление Примеров 5, 6 с Примерами 1, 3, 4 показывает, что гомогенная двухкомпонентная каталитическая система по прототипу эффективна в гомополимеризации этилена лишь при условии присутствия заместителя в 2-положении инденильной системы.

В Примерах 7-10 иллюстрируется эффективность заявляемой каталитической системы в процессе сополимеризации этилена с пропиленом.

Пример 7 (сополимеризация этилена с пропиленом на мостиковом диметилированном цирконоцене, не имеющем заместителя в 2-положении инденильной системы; для сравнения с Примером 6).

В предварительно откачанный и заполненный аргоном реактор из нержавеющей стали объемом 200 мл, снабженный механической мешалкой и системой ввода компонентов каталитической системы, помещали заранее взвешенную навеску комплекса рац-EtInd2ZrMe2 1.9 мг (5.0·10-6 моля), запаянную в ампулу. Реактор откачивали при комнатной температуре в течение 15 мин и вводили толуол (60 мл) и АliВu3 (90 мг, 4.5·10-4 моль). С помощью термостата реактор нагревали до температуры 30°С с одновременной подачей смеси этилена с пропиленом при мольном отношении этилен/пропилен=0.7/1 и давлении этилена 11 атм с перемешиванием в течение 5 мин для достижения равновесия. Специальным устройством раздавливали ампулу с катализатором. Сополимеризацию проводили при постоянном давлении этилена при 30°С в течение 4.5 мин. Реакцию останавливали этиловым спиртом. После сброса давления реактор открывали и выгружали полимер в емкость со 150 мл этанола. Полимер промывали, фильтровали и высушивали при температуре 60°С в вакуумном шкафу до постоянного веса. Выход сополимера 17.2 г. Активность 262 кг сополимера/(моль Zr-мин Σ([С2Н4]+[С3Н6]). Мольное содержание пропилена в сополимере 12 моль.%.

Пример 8 (сополимеризация этилена с пропиленом на мостиковом диметилированном цирконоцене, с метальным заместителем в 2-положении инденильной системы для сравнения с гомополимеризацией этилена в Примере 3 и сопоставления с примером 7).

Сополимеризацию этилена с пропиленом проводили как в Примере 7. В качестве катализатора использовали цирконоцен paц-Et(2-MeInd)2ZrMe2 в количестве 1.95 мг (4.8·10-6 моль). Количество веденного АliВu3 составляло 90 мг (4.5·10-4 моль). Реакцию сополимеризации проводили в течение 2.4 мин. Выход сополимера 13.7 г. Активность 409 кг сополимера/(моль Zr-мин Σ([С2Н4]+[С3Н6])). Мольное содержание пропилена в сополимере 17 моль %.

Пример 9 (сополимеризация этилена с пропиленом на мостиковом диметилированном цирконоцене, с метальным заместителем в 2-положении инденильной системы для сравнения с гомополимеризацией этилена в Примере 4 и сравнения с Примерами 7, 8).

Сополимеризацию этилена с пропиленом проводили как в Примере 7. В качестве катализатора использовали цирконоцеи paц-Me2Si(2-MeInd)2ZrMe2 в количестве 1.3 мг (3.0·10-6 моль). Количество введенного АliВu3 составляло 74 мг (3.7·10-4 моля). Реакцию сополимеризации проводили в течение 2.9 мин. Выход сополимера 11.0 г. Активность 434 кг сополимера/(моль Zr-мин Σ([С2Н4]+[С3Н6])). Мольное содержание пропилена в сополимере 16 моль %.

Сопоставление Примеров 7, 6 показывает, что цирконоцен, неэффективный в синтезе гомополиэтилена, проявляет высокую активность в сополимеризации этилена с пропиленом. Сопоставление примеров 8, 9 и 3, 4 показывает, что заявляемая каталитическая система значительно более активна в процессе сополимеризации этилена, чем в гомополимеризации этилена и, в связи с этим, имеет практическое значение. Максимальную активность в приведенных Примерах 7-9 демонстрирует диметилированный цирконоцен с диметилсилильным мостиком, имеющий метальный заместитель в 2-положении инденильной системы.

Пример 10 (сополимеризация этилена с пропиленом на мостиковом диметилированном гафноцене для выявления эффекта переходного металла на активность заявляемой каталитической системы для сопоставления с Примером 7).

Сополимеризацию этилена с пропиленом проводили как в Примере 7. В качестве катализатора использовали гафноцен pan-EtInd2HfMe2 в количестве 2.2 мг (4.7·10-6 моль). Количество веденного АliВu3 составляло 90 мг (4.5·10-4 моль). Реакцию сополимеризации проводили в течение 50 мин. Выход сополимера 0.35 г. Активность 0.5 кг сополимера/(моль Hf·мин Σ([С2Н4]+[С3Н6])). Мольное содержание пропилена в сополимере 15 моль. %.

Сопоставление Примеров 10,7 показывает, что циркониевый аналог проявляет существенно большую активность в сополимеризации этилена с пропиленом, чем гафниевый.

В Примерах 11-14 иллюстрируется эффективность заявляемой каталитической системы в процессе сонолимеризации этилена с 1-гексеном.

Пример 11 (сополимеризация этилена с 1-гексеном для сравнения с Примером 7).

В предварительно откачанный и заполненный аргоном реактор из нержавеющей стали объемом 200 мл, снабженный механической мешалкой и системой ввода компонентов каталитической системы, помещали заранее взвешенную навеску комплекса рац-EtInd2ZrMe2 1.85 мг (5.0·10-6 моля), запаянную в ампулу. Реактор откачивали при комнатной температуре в течение 15 мин и последовательно вводили толуол (60 мл), 13 мл (0.104 моль) сухого, очищенного 1-гексена и 90 мг (4.5·10-4 моль) АliВu3. С помощью термостата реактор нагревали до температуры 30°С с одновременной подачей этилена при мольном отношении этилен/1-гексен=0.7/1 и давлении этилена 11 атм с перемешиванием в течение 5 мин для достижения равновесия. Специальным устройством раздавливали ампулу с катализатором. Сополимеризацию проводили при постоянном давлении этилена при 30°С в течение 15.3 мин. Реакцию останавливали этиловым спиртом. После сброса давления реактор открывали и выгружали полимер в емкость со 150 мл этанола. Полимер промывали, фильтровали и высушивали при температуре 60°С в вакуумном шкафу до постоянного веса. Выход сополимера 12.8 г. Активность 57 кг сополимера/(моль Zr-мин Σ([С2Н4]+[С6Н9])). Мольные содержание 1-гексена в сополимере 6 моль. %.

Пример 12 (сополимеризация этилена с 1-гексеном для сравнения с Примером 8).

Сополимеризацию проводили, как в Примере 11. В качестве катализатора использовали цирконоцен paц-Et(2-MeInd)2ZrMe2 в количестве 1.85 мг (4.6·10-6 моль). Количество введенного АliВu3 составляло 90 мг (4.5·10-4 моль). Реакцию сополимеризации проводили в течение 2.0 мин. Выход сополимера 11.6 г. Активность 433 кг сополимера/(моль Zr-мин Σ([С2Н4]+[С6Н9])). Мольное содержание 1-гексена в сополимере 10 моль. %.

Пример 13 (сополимеризация этилена с 1-гексеном для сравнения с Примером 9 и Примерами 11, 12).

Сополимеризацию проводили, как в Примере 11. В качестве катализатора использовали цирконоцен paц-Me2Si(2-MeInd)2ZrMe2 в количестве 1.15 мг (3.4·10-6 моль). Количество веденного АliВu3 составляло 74 мг (3.7·10-4 моля). Реакцию сополимеризации проводили в течение 2.2 мин. Выход сополимера 13.2 г. Активность 605 кг сополимера/(моль Zr-мин Σ([С2Н4]+[С6Н9])). Мольное содержание 1-гексена в сополимере 12 моль %.

Пример 14 (сополимеризация этилена с 1-гексеном для сравнения с Примером 5 и Примерами 11-13).

Сополимеризацию проводили, как в Примере 11. В качестве катализатора использовали цирконоцен paц-MezSiInd2ZrMe2 в количестве 2.0 мг (4.9·10-6 моль). Количество введенного АliВu3 составляло 90 мг (4.5·10-4 моль). Реакцию сополимеризации проводили в течение 33.1 мин. Выход сополимера 5.2 г. Активность 11 кг сополимера/(моль Zr-мин Σ([С2Н4]+[С6Н9])). Мольные содержание 1-гексена в сополимере 10 моль. %.

Сопоставление Примеров 14, 5 показывает, что цирконоцен, неэффективный в синтезе гомополиэтилена, проявляет высокую активность в сополимеризации этилена с 1-гексеном. Примеры 11-14 показывает, что заявляемая каталитическая система имеет высокую активность в процессе сополимеризации этилена с 1-гексеном и, в связи с этим, имеет практическое значение. Максимальную активность в сополимеризации этилена 1-гексеном, как и в сополимеризации этилена с пропиленом, демонстрирует диметилированный цирконоцен с диметилсилильным мостиком, имеющий метальный заместитель в 2-положении инденильной системы.

В Примерах 15, 16 иллюстрируется эффективность заявляемой каталитической системы в процессе сополимеризации пропилена с 1-гексеном.

Пример 15 (сополимеризация пропилена с 1-гексеном).

В предварительно откачанный и заполненный аргоном реактор из нержавеющей стали объемом 200 мл, снабженный механической мешалкой и системой ввода компонентов каталитической системы, помещали заранее взвешенную навеску комплекса paц-Et(2-MeInd)2ZrMe2 1.9 мг (4.7·10-6 моля), запаянную в ампулу. Реактор откачивали при комнатной температуре в течение 15 мин и последовательно вводили толуол (60 мл), 18.9 мл (0.151 моль) сухого, очищенного 1-гексана и 90 мг (4.5·10-4 моль) АliВu3. С помощью термостата реактор нагревали до температуры 30°С с одновременной подачей пропилена при мольном отношении 1-гексен/пропилен=0.7/1 и давлении пропилена 5.8 атм с перемешиванием в течение 5 мин для достижения равновесия. Специальным устройством раздавливали ампулу с катализатором. Сополимеризацию проводили при постоянном давлении пропилена при 30°С в течение 21.0 мин. Реакцию останавливали этиловым спиртом. После сброса давления реактор открывали и выгружали полимер в емкость со 150 мл этанола. Полимер промывали, фильтровали и высушивали при температуре 60°С в вакуумном шкафу до постоянного веса. Выход сополимера 5.1 г. Активность 8.5 кг сополимера/(моль Zr-мин Σ([С3Н6]+[С6Н9])). Мольное содержание 1-гексена в сополимере 11 моль. %.

Пример 16 (сополимеризация пропилена с 1-гексеном).

Сополимеризацию проводили, как в Примере 15. В качестве катализатора использовали цирконоцен paц-Me2Si(2-MeInd)2ZrMe2 в количестве 1.1 мг (2.5·10-6 моль). Количество введенного АliВu3 составляло 90 м г (4.5·10-4 моль). Реакцию сополимеризации проводили в течение 21 мин. Выход сополимера 3.5 г. Активность 11 кг сополимера/(моль Zr-мин Σ([С3Н6]+[С6Н9])). Мольное содержание 1-гексена в сополимере 10 моль. %.

Примеры 15, 16 демонстрируют эффективность заявляемой каталитической системы в синтезе сополимеров пропилена с высшими линейными α-олефинами.

Приведенные Примеры показывают, что заявляемая каталитическая система эффективна в синтезе сополимеров этилена с пропиленом, высшими α-олефинами, а также в синтезе сополимеров пропилена с высшими α-олефинами и позволяет существенно понизить концентрацию алюминийорганического соединения в реакционной среде при проведении реакции полимеризации в молярном соотношении сокатализатор/катализатор=100-500. Таким образом достигается очистка реакционной среды от примесей, снижается себестоимость получаемого полимера, устраняется необходимость специальной отмывки полимера от остатков алюминийорганического соединения.

Заявляемая гомогенная каталитическая система создает возможность и является эффективным способом получения сополимеров олефинового ряда.

Заявлена гомогенная каталитическая система для синтеза двойных и тройных сополимеров мономеров олефинового ряда, содержащая диалкильные мостиковые бисинденильные металлоценовые комплексы металлов IVB группы и триалкилалюминий при мольном соотношении Al/М=50-500 каталитическая система способна проводить процесс сополимеризации этилена с альфа-олефинами и пропилена с альфа-олефинами со скоростями, намного превышающими скорость гомополимеризации этилена или пропилена и формировать фракционно- и композиционно- однородные сополимеры этилена с альфа-олефинами и пропилена с альфа-олефинами. Изобретение относится также к способу получения двойных и тройных сополимеров этилена с пропиленом и высшими линейными α-олефинами, а также сополимеров пропилена с высшими линейными α-олефинами. 2 н.п. ф-лы, 1 табл.

| RU 94045147 А, 10.07.1996 | |||

| A.N.Panin, Z.M.Dzhabieva et | |||

| al | |||

| Triisobutylaluminum as Cocatalyst for Zirconocenes | |||

| II | |||

| Triisobutylaluminum as a Component of a Cocatalyst System and as an Effective Cocatalyst for Olefin Polymerization Derived from Dimethylated Zirconocenes | |||

| Journal of Polymer Science: Part A: Polymer Chemistry, Vol | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| Изолирующий дыхательный аппарат | 1983 |

|

SU1172118A1 |

| ГОМОГЕННАЯ КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ СИНТЕЗА ПОЛИЭТИЛЕНА И СТЕРЕОБЛОЧНОГО ПОЛИПРОПИЛЕНА, СПОСОБ ПОЛУЧЕНИЯ СТЕРЕОБЛОЧНОГО ПОЛИПРОПИЛЕНА И СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА | 2000 |

|

RU2178423C2 |

Авторы

Даты

2005-04-20—Публикация

2003-06-17—Подача