Изобретение относится к применению арилоксидов изобутилалюминия в качестве активаторов диалкильных металлоценовых катализаторов гомополимеризации этилена, пропилена, сополимеризации этилена с пропиленом и тройной сополимеризации этилена, пропилена и диенов, созданию гомогенных металлоценовых каталитических систем на основе диалкильных металлоценовых прекатализаторов и активаторов - арилоксидов алкилалюминия для синтеза гомополимеров этилена, пропилена, сополимеров этилена с пропиленом и тройных сополимеров этилена, пропилена и диенов. Изобретение относится также к разработке эффективного способа получения гомо- и сополимеров олефинов и диенов на гомогенных металлоценовых каталитических системах, включающих диалкилированные металлоцены и арилоксиды изобутилалюминия в качестве активаторов. Таким способом осуществляется контролируемый синтез композиционно и фракционно однородных гомо-полимеров этилена и пропилена, а также двойных этилен/пропиленовых и тройных этилен/пропилен/диеновых сополимеров с контролируемой микроструктурой, молекулярной массой и контролируемым содержанием сомономеров в сополимере. Изобретение относится к способу получения олефиновых и олефин/диеновых сополимеров, содержащих фенольные антиоксиданты. Введение фенольных антиоксидантов обеспечивается гидролизом арилоксидизобутилалюминиевого активатора.

В настоящее время промышленное производство основных полиолефиновых материалов, таких как, полиэтилен высокой плотности (ПЭВП), изотактический полипропилен (изо-ПП), сополимеры этилена с пропиленом и высшими α-олефинами основано на применении гетерогенизированных катализаторов Циглера-Натта [H.H. Brintzinger, D. Fischer, Adv Polym Sci, 258 (2013), 29; A. Razavi, Adv Polym Sci, 258 (2013) 43, Сополимеры этилена, M.: "Химия", 1983; Handbook of Elastomers, 2 nd. Edition, Marcel Dekker, Newyork, USA 2000]. Катализаторы представляют собой галогениды титана. закрепленные на подложках (MgCl2, MgO, силикагель и т.д.). Активаторами являются алюминийорганические соединения AlR3-xClx (R - алкил (этил, изобутил и т.д.), x=0-3). В катализатор обычно дополнительно вводят электронодонорные соединения, в качестве которых используют ряд сложных эфиров, например, фенил-бензоаты.

Этилен-пропиленовые (СКЭП) и этилен-пропилен-диеновые каучуки (СКЭПТ) являются одними из самых широко используемых синтетических каучуков. По объемам потребления они занимают третье место в мире после бутадиен-стирольного и бутадиенового каучуков. Целый ряд свойств СКЭПТ, таких как термостабильность, устойчивость к погодным воздействиям, действию озона, хорошие электроизоляционные свойства в сочетании с высокой эластичностью, делает их привлекательными для использования в качестве материалов в автомобильной промышленности, строительстве и т.д. с широким рабочим диапазоном температур от -50 до 150°C. В промышленности синтез СКЭПТ осуществляют в растворных, суспензионных и газофазных процессах.

Свойства и, соответственно, применение материалов определяется составом и строением полимеров. Регулировать состав и строение полимеров возможно применением различных каталитических систем. Современные гетерогенные катализаторы Циглера-Натта являются высокоактивными системами (до 100 тонн полимера/моль Ti). Вместе с тем, к недостаткам этих систем можно отнести полицентровость, приводящую к получению полимеров с широкими молекулярно-массовыми характеристиками и значительной фракционной и композиционной неоднородностью. В синтезе СКЭП и СКЭПТ эти каталитические системы формируют сополимеры с протяженными этиленовыми последовательностями, склонными к кристаллизации, что приводит к неудовлетворительным свойствам сополимеров в качестве эластомерных материалов. Гомогенные каталитические системы, разработанные в начале 60-х годов и используемые до настоящего времени [Handbook of Elastomers, 2 nd. Edition, Marcel Dekker, Newyork, USA 2000; Yu. V. Kissin. Alkene Polymerization Reactions with Transition Metal Catalysts (Studies in Surface Science and Catalysis, Volume 173). Elsevier. 2008; M. Galimberti, G. Guerra. In Stereoselective Polymerization with Single-Site Catalysts. Ed. L.S. Baugh and J.A.M. Canich. CRC Press Taylor & Francis Group. New York. 2007; 4. H. Hagen, J. Boersma, G. Van Koten, Chem. Soc. Rev., 2002, 31, 357.2-4]. включают комбинацию соединения ванадия (VCl4, VOCl3, V(acac)3) и алюминийорганического соединения (AlEt2Cl, AlEt3, Al2Et3Cl3, Al/V ~ 10 моль/моль) и хлор содержащие реактиваторы (этилтрихлорацетат, n-бутилперхлорокротонат, трихлортолуол). Гомогенные ванадиевые катализаторы позволяют получать высокомолекулярные, полностью аморфные эластомерные полимеры со статистическим распределением сомономеров в макромолекуле сополимера. Существенными недостатками ванадиевых систем являются невысокая активность (80-120 кг сополимера/моль V) и невысокая химическая стабильность даже при температурах 20-50°C. Результатом невысокой активности является высокое содержание остатков катализатора, которые необходимо удалять из полимера вследствие их токсичности и отрицательного влияния на свойства сополимера при старении.

Решением проблем, связанных с недостатками вышеперечисленных катализаторов, может служить применение одноцентровых гомогенных и гетерогенизованных металлоценовых каталитических систем гомо- и сополимеризации олефинов и диенов [Н.Н. Brintzinger, D. Fischer, Adv Polym Sci, 258 (2013), 29; A. Razavi, Adv Polym Sci, 258 (2013), 43.; L. Boggioni, I. Tritto, Adv Polym Sci, 258 (2013) 117]. Микроструктура и свойства гомо- и сополимеров, получаемых на этих каталитических системах, легко регулируются выбором типа металлоцена (переходный металл, тип симметрии, тип гапто-связанных лигандов, введение различных заместителей и т.д.) и условиями проведения процесса. Традиционными активаторами, применяемыми для перевода металлоценовых комплексов в каталитически активное состояние в полимеризационных процессах, являются полиметилалюмоксан (МАО), МАО, модифицированный введением изобутильных группировок (ММАО), перфторарилбораты и бораны [W. Kaminsky, H. Sinn, Adv Polym Sci 258 (2013) 1, Т. Shiono M. Adv Polym Sci 258 (2013) 143, Bochmann. Organometallics 29 (2010) 4711, E.Y. Chen, T.J. Marks., Chen. Rev. 100 (2000) 1391]. Активаторы образуют с металлоценами катионные металл-алкильные комплексы, проявляющие высокую полимеризационную активность по отношению к олефиновым и диеновым мономерам. К недостаткам МАО и ММАО относится высокая стоимость реагентов, необходимость применения их в больших мольных избытках к металлорганическому компоненту, нестабильность при хранении, приводящая к потере активирующей способности и значительному изменению характеристик получаемых полиолефинов. Описанные недостатки существенно увеличивают стоимость производимых гомо- и сополимеров. Каталитические системы, активированные борсодержащими соединениями, чувствительны к примесям влаги и требуют введения дополнительных реагентов для очистки реакционной среды. Отсутствие компонента в системе, способного прореагировать с примесями воды до формирования активных центров, создает определенные сложности в проведении процесса полимеризации и его оптимизации. Поэтому разработка новых дешевых и эффективных активаторов, а также создание каталитических систем с их участием является актуальными задачами.

Проблемы, которые обычно создают полиолефины, касаются их недостаточной термоокислительной устойчивости в расплавленном состоянии, в частности, во время термического воздействия в процессе экструзии. Основным способом стабилизации является введение антиоксидантов, которые снижают скорости химических процессов, приводящих к деструкции. Пространственно-затрудненные фенолы являются одними из наиболее безопасных и эффективных антиоксидантов, которые используются при производстве гомо- и сополимеров олефинов [Б.Н. Горбунов, Я.А. Гурвич, И.П. Маслова. Химия и технология стабилизаторов полимерных материалов. Москва: Издательство «Химия», 1981]. Введение таких соединений проводят при производстве полимеров между стадиями разложения катализатора и отмывки полимера от остатков металлорганических соединений и во время переработки полимера при экструзии или в процессе литья под давлением [П.А. Кирпичников, В.В. Береснев, Л.М. Попова. "Альбом технологических схем основных производств промышленности синтетического каучука" Изд. 2, Л: Издательство «Химия», 1986; О.Б. Литвин "Основы технологии синтеза каучуков" Изд 3. 1972; И. Амброж "Полипропилен" Л: Издательство «Химия», 1967]. Дозировка составляет от 0.1 до вес. 5%. [Б.Н. Горбунов, Я.А. Гурвич, И.П. Маслова. Химия и технология стабилизаторов полимерных материалов. Москва: Издательство «Химия», 1981]. Безусловно, получение стабилизированных полимеров in situ с исключением стадии введения антиоксиданта до или в процессе термической обработки полиолефина позволило бы значительно упростить технологический процесс.

Наиболее близкими по свойствам к гомогенным каталитическим системам, заявляемым в изобретении, являются цирконоценовые каталитические системы, содержащие высокоэффективные активаторы в виде алюмоксанов, модифицированных фенолами [Т.J. Marks, X. Yang, S.В. Mirviss, US Patents 5,391,793 (Feb 1995) and 5,939,346 (Aug 1999); Y.V. Kissin, Int. Patent Appl. WO 99/30821 (June 1999); Y.V. Kissin, Europ. Patent Appl. EP 1062041 (Nov 1998), US Patent 6,015,766 (Jan 2000); Y.V. Kissin, Macromolecules 36 (2003), 7413; Y.V. Kissin, Macromol. RapidCommun. 25 (2004), 1554; I. Tritto, L. Boggioni, M.C. Sacchi, T. Dall′Occo, Journal of Molecular Catalysis A: Chemical 204-205 (2003), 305.] и тетраалкилалюмоксанов (алкил = изобутил, изооктил), модифицированных фенолами с электроноакцепторными группами [I. Tritto. L. Boggioni, М.С. Sacchi, Т. Dall′Occo, Journal of Molecular Catalysis A: Chemical 204-205 (2003), 305]. Каталитические системы с упомянутыми активаторами проявили себя высокоактивными катализаторами в гомополимеризации этилена. Однако, ни в открытой, ни патентной литературе не имеется сведений об эффективных гомогенных металлоценовых каталитических системах гомополимеризации олефинов, двойной (этилен-пропилен) и тройной (этилен-пропилен-диен) сополимеризации, активируемых арилоксидами изобутилалюминия - соединениями известными из литературных источников [G. Martinez, S. Pedrosa, V. Tabernero, M.E.G. Mosquera, T. Cuenca, Organometallics, 27 (2008) 2300; R. Benn, E. Janssen, H. Lehmkuhl,  , K. Angermund, P. Betz, R. Goddard,

, K. Angermund, P. Betz, R. Goddard,  , J. Organomet. Chem., 411 (1991) 37.; A.V. Firth, J.C. Stewart, A.J. Hoskin, D.W. Stephan, J. Organomet. Chem., 591 (1999) 185; Au Ji Ru Son, M.G. Thorn, P.E. Fanwick, I.P. Rothwell, Organometallics, 22 (2003) 2318; D.A. Dickie, I.S. MacIntosh, D.D. Ino, Qi He, O.A. Labeodan, M.C. Jennings, G. Schatte, C.J. Walsby, J.A.C. Clyburne, Can. J. Chem., 86 (2008) 20.; R. Kumar, M.L. Sierra, V.S.J, de Mel, J.P. Oliver, Organometallics, 9 (1990) 484; T.-L. Yu, C.-H. Huang, L.-Fu Yang, B.-T. Ko, C.-C. Lin, J. Chin. Chem. Soc. (Taipei). 47 (2000) 1185.; K.B. Starowieyski, S. Pasynkiewicz,

, J. Organomet. Chem., 411 (1991) 37.; A.V. Firth, J.C. Stewart, A.J. Hoskin, D.W. Stephan, J. Organomet. Chem., 591 (1999) 185; Au Ji Ru Son, M.G. Thorn, P.E. Fanwick, I.P. Rothwell, Organometallics, 22 (2003) 2318; D.A. Dickie, I.S. MacIntosh, D.D. Ino, Qi He, O.A. Labeodan, M.C. Jennings, G. Schatte, C.J. Walsby, J.A.C. Clyburne, Can. J. Chem., 86 (2008) 20.; R. Kumar, M.L. Sierra, V.S.J, de Mel, J.P. Oliver, Organometallics, 9 (1990) 484; T.-L. Yu, C.-H. Huang, L.-Fu Yang, B.-T. Ko, C.-C. Lin, J. Chin. Chem. Soc. (Taipei). 47 (2000) 1185.; K.B. Starowieyski, S. Pasynkiewicz,  , J. Organomet. Chem., 90 (1975) 43;

, J. Organomet. Chem., 90 (1975) 43;  , R.B. Starowieyski, S. Pasynkiewicz, M. Carewska, J. Organomet. Chem., 160 (1978) 403; A.P. Shreve,

, R.B. Starowieyski, S. Pasynkiewicz, M. Carewska, J. Organomet. Chem., 160 (1978) 403; A.P. Shreve,  , W. Fultz, J. Calabrese, W. Robbins, S.D. Ittel, Organometallics 7 (1988) 409; M.D. Healy, A.R. Barron, Angew. Chem. Int. Ed., 31 (1992) 921; M.D. Healy, D.A. Wierda, A.R. Barron, Organometallics, 7 (1988) 2543; V. Busico, R. Cipullo, F. Cutillo, Nic. Friederichs, S. Ronca, B. Wang, J. Am. Chem. Soc, 125 (2003) 12402].

, W. Fultz, J. Calabrese, W. Robbins, S.D. Ittel, Organometallics 7 (1988) 409; M.D. Healy, A.R. Barron, Angew. Chem. Int. Ed., 31 (1992) 921; M.D. Healy, D.A. Wierda, A.R. Barron, Organometallics, 7 (1988) 2543; V. Busico, R. Cipullo, F. Cutillo, Nic. Friederichs, S. Ronca, B. Wang, J. Am. Chem. Soc, 125 (2003) 12402].

Задачами настоящего изобретения являются применение арилоксидов изобутилалюминия в качестве активаторов диалкильных металлоценовых катализаторов гомо- и сополимеризации олефинов и диенов и создание эффективных гомогенных двухкомпонентных каталитических систем, содержащих диалкилированные металлоценовые прекатализаторы и арилоксиды изобутилалюминия в качестве активаторов для синтеза гомо- и сополимеров олефинов и диенов. Другой задачей настоящего изобретения является создание эффективного способа получения гомо- и сополимеров олефинов и диенов с участием гомогенных двухкомпонентных каталитических систем, включающих диалкилированные металлоценовые прекатализаторы и арилоксиды изобутилалюминия. Предлагаемый способ должен осуществлять контролируемый синтез композиционно и фракционно однородных гомо- и сополимеров олефинов и диенов с контролируемой микроструктурой, молекулярной массой и содержанием сомономеров в сополимере. Еще одной задачей изобретения является создание способа стабилизации гомо- и сополимеров олефинов и диенов фенольными антиоксидантами.

1. Применением арилоксидов изобутилалюминия в качестве активаторов диалкильных металлоценовых комплексов IVB Группы, катализаторов гомополимеризации этилена, пропилена, сополимеризации этилена с пропиленом и тройной сополимеризации этилена с пропиленом и диеном.

2. Созданием гомогенных каталитических систем для синтеза гомополимеров этилена, пропилена, сополимеров этилена с пропиленом и тройных сополимеров этилена с пропиленом и диеном из диалкильных металлоценовых комплексов металлов IVB группы и активаторов по пункту 1.

3. Проведением гомополимеризации этилена, пропилена, сополимеризации этилена с пропиленом и тройной сополимеризации этилена с пропиленом и диеном с использованием гомогенных каталитических систем по пункту 2.

4. Стабилизацией полученных гомо- и сополимеров фенольными антиоксидантами. образующимися на стадии промывки полимеров при гидролизе водно-спиртовым раствором соединений по пункту 1, содержащихся в составе гомогенных каталитических систем по пункту 2.

Особенностью заявляемых каталитических систем является то, что диалкилированный металлоценовый прекатализатор эффективно активируется новым классом активаторов - арилоксидами изобутилалюминия в процессах гомополимеризации этилена, пропилена, сополимеризации этилена с пропиленом и тройной сополимеризации этилен-пропилен-диен. Эти каталитические системы способны проводить гомо- и сополимеризацию со скоростями, сопоставимыми или превышающими скорости каталитических систем с традиционными активаторами, позволяют получать фракционно и композиционно однородные гомо- и сополимеры с контролируемым содержанием сомономеров в сополимерах. Преимуществами арилоксидов изобутилалюминия в сравнении с распространенными классическими активаторами являются: простота и безопасность синтеза, высокая активирующая способность при низких мольных соотношениях Al/Zr (≈102 моль/моль), устойчивость при хранении, способность очищать реакционную среду от примесей влаги без введения дополнительных очищающих реагентов и специальной подготовки реактора для проведения полимеризации. Еще одной особенностью заявляемого способа является возможность получения полимеров, содержащих в своем составе стабилизаторы-антиоксиданты, роль которых выполняют фенолы, образующиеся гидролизом in situ при разложении алюминийорганического компонента каталитических систем на стадии промывки полимера водно-спиртовым раствором.

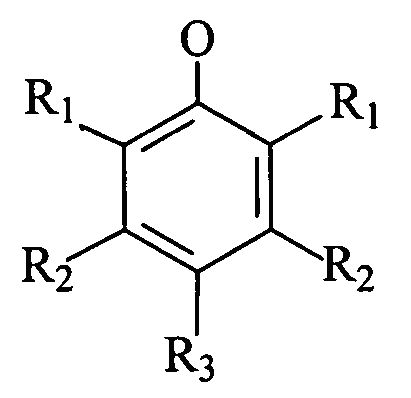

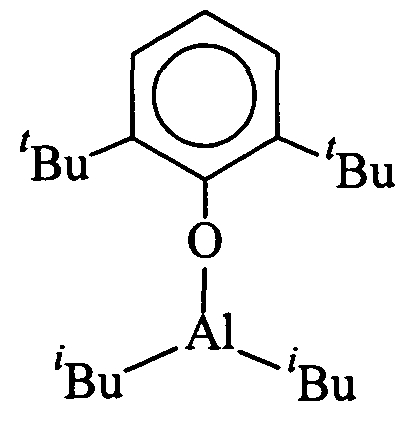

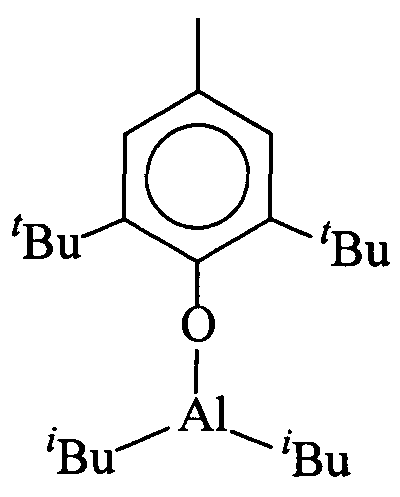

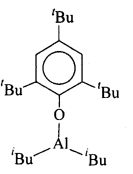

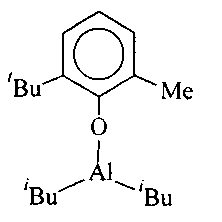

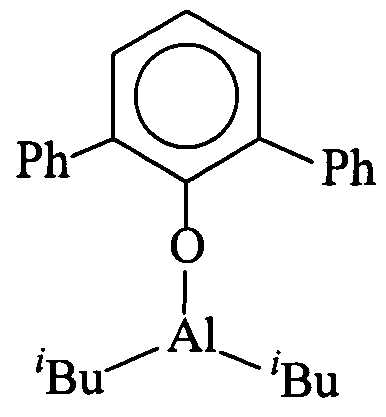

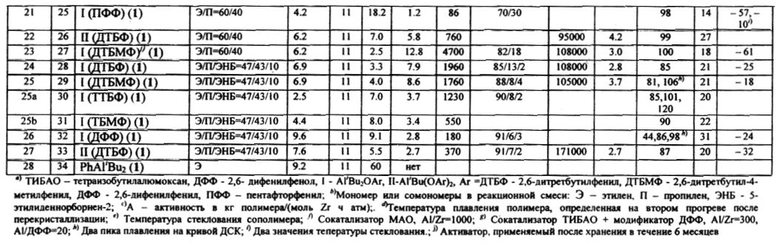

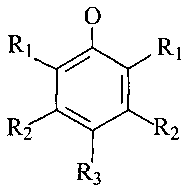

Гомогенные каталитические системы настоящего изобретения включает два компонента. Первым компонентом заявляемых каталитических систем является диалкилированный металлоценовый комплекс металлов IVB группы, r-L1L2MAlk2 или L1L2MAlk2, где r - мостиковая группировка, диметилсилил, дифенилметил, этилен; L1, L2 = циклопентадиенил, x-метилциклопентадиенил (x=1-5), инденил, 2-метилинденил, 2-фенилинденил, 2-метоксиинденил, 2-метил, 4-фенилинденил, флуоренил, хлор, бром; М = титан, цирконий, гафний, предпочтительно цирконий; Alk = метил, этил, n-пропил, изобутил, n-октил, предпочтительно метил. Вторым компонентом каталитических систем является арилоксид изобутилалюминия, AliBux(OAr)3-x, x = 1 или 2, где

OAr =

Заместители R1-R3:

R1 = третбутил, фенил, мезитил, 1-нафтил, 2-нафтил, фтор, хлор, бром, иод,

R2 = водород, фтор, хлор, бром, иод,

R3 = водород, метил, этил, н-пропил, изопропил, н-бутил, изобутил, третбутил, н-гексил, изогексил, н-гептил, изооктил, н-октил, изооктил, фенил, мезитил, 1-нафтил, 2-нафтил, фтор, хлор, бром, иод,

R4 = метил, этил, н-пропил, изопропил, н-бутил, изобутил, третбутил, н-гексил, изогексил, н-гептил, изооктил, н-октил, изооктил, фенил, мезитил, 1-нафтил, 2-нафтил, алкиларил, фтор, хлор, бром, иод.

Заявляемые гомогенные каталитические системы используют для синтеза гомополимеров этилена, пропилена, их сополимеров, а также тройных этилен/пропилен/диеновых сополимеров. В качестве линейных диенов могут быть использованы пентадиен-1,4, гексадиены-1,4 и -1,5, 2-метилпентадиен-1,4, 2-метилгексадиен-1,5, гептадиены-1,4, -1,5 и 1,6, 6-метил-гептадиен-1,5, октадиены-1,5 и 1,7, 2-метилоктадиен-1,7, 3,7-диметилоктадиен-1,6 и т.д.. В качестве циклических диенов могут быть использованы моноциклические диолефины - 1,4-циклогептадиен, цис,цис-циклооктадиен-1,5, метил-цис, цис-циклооктадиен-1,5, 11-этил-тридекадиен-1,11, бициклические диолефины - бицикло(3,2,0)гептадиен-2,6, метилтетрагидроинден, производные этилидентетрагидроиндена, производные норборнена - дициклопентадиен, норборнадиен, 5-метиленнорборнен-2,5′-(бутен-2-ил-4)-норборнен-2′, 5-этилиденнорборнен-2, 5-циклогексенилнорборнен-2. Предпочтительно использовать линейные и циклические диены, которые обычно используют в синтезе СКЭПТ, такие как гексадиен-1,4, циклооктадиен-1,5, дициклопентадиен и этилиденнорборнен. При проведении гомо- и сополимеризации этилена с пропиленом давление этилена может меняться от 0.5 до 50 атм, предпочтительно 10-20 атм. При проведении тройной сополимеризации этилена с пропиленом и диенами давление может меняться от 0.5 до 50 атм, предпочтительно 5-20 атм. Гомополимеризацию пропилена, сополимеризацию этилена с пропиленом, тройную сополимеризацию этилен/пропилен/диен проводят в среде углеводородных или ароматических растворителей, преимущественно в толуоле, при давлении 0.5-9 атм, либо в среде жидкого пропилена с введением сомономера(ов).

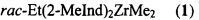

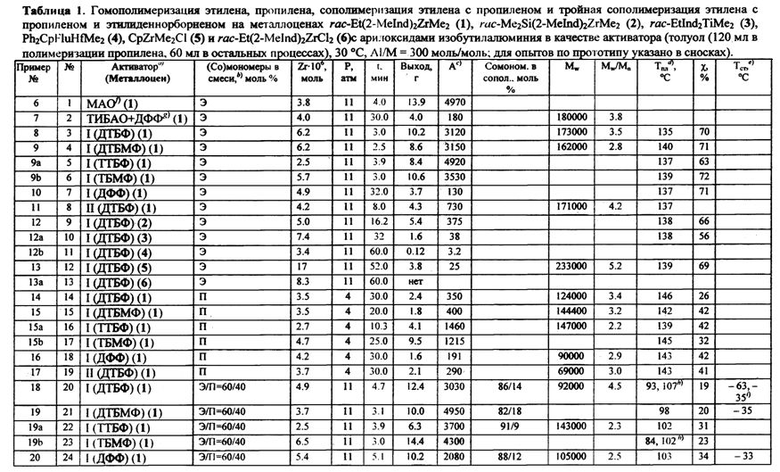

Каталитическую систему предлагаемого изобретения получают поэтапно: предварительным синтезом соединений арилоксидов изобутилалюминия в реакциях триизобутилалюминия с с соответствующим фенолом и последующим формированием каталитической системы в реакции диалкилированного металлоцена IVB Группы с арилоксидом изобутилалюминия непосредственно перед проведением реакции гомо- или сополимеризации. Приведенные Примеры 1-5 иллюстрируют синтез арилоксидов изобутилалюминия. В Примерах 6, 7 (опыты 1, 2 в Таблице 1) приведены эксперименты по полимеризации этилена каталитическими системами по прототипу с участием цирконоцена  и активаторами МАО (Пример 6), тетраизобутилалюмоксаном, модифицированным 2,6-дифенилфенолом (Пример 7).

и активаторами МАО (Пример 6), тетраизобутилалюмоксаном, модифицированным 2,6-дифенилфенолом (Пример 7).

Примеры, сведенные также в Таблицу, иллюстрируют каталитические свойства заявляемых систем на основе диметилированных металлоценовых комплексов IVB Группы (прекатализаторы) и соединений арилоксидов изобутилалюминия (активатор) в процессах гомополимеризации этилена (Примеры 8-13а, опыты 3-13 в Таблице 1), пропилена (Примеры 14-17, опыты 14-19 в Таблице 1), сополимеризации этилена с пропиленом (Примеры 18-23, опыты 20-27 в Таблице 1) и тройной сополимеризации этилена с пропиленом и 5-этилиденнорборненом-2 (Примеры 24-29, опыты 28-33 в Таблице 1). В Примере 28 (опыт 34 в Таблице 1) продемонстрирована необходимость использования замещенных арилоксидов изобутилалюминия в качестве активаторов диалкилированных металлоценов в полимеризации этилена. В Примерах (11, 18, 19, 22) приведено содержание фенола, образующегося гидролизом соответствующего арилоксиизобутилалюминия на стадии промывки полимера водно-спиртовой смесью и остающегося в полимере после промывки (данные ИК-спектроскопии пленок полимеров в соответствии с работой [B. Vigerast, K. Kolset, S. Nordenson, A. Henriksen, K. Kleveland, Applied Spectroscopy, 1991, 45, 173]).

Таким образом, анализ существующей научно-технической и патентной литературы показал, что заявленная совокупность признаков впервые позволяет достичь положительного эффекта описываемому техническому решению, что подтверждает соответствие заявляемого изобретения критериям новизны.

Пример 1. Синтез (2,6-di-tBu-C6H3O)AliBu2 (I (ДТБФ))

Навеску 2,6-дитретбутилфенолаб 4.1 мг (2·10-2 моля), растворили в 4 мл. толуола. Полученный раствор фенола прикапывали к перемешиваемому толуольному раствору триизобутилалюминия (20 мл., [Al]=2·10-2 моль, Al/фенол = 1/1) в течение 15 минут при комнатной температуре. Арилоксид AliBu2OAr (Ar = 2,6-дитретбутилфенил) образуется с количественным выходом.

1Н ЯМР (толуол-d8, δ м.д.): д. 0.38 (4Н, СН2, i-Bu); д. 1.02 (12Н, СН3, i-Bu); с. 1.45 (18Н, СН3, t-BuAr); м. 2.00 (2Н, СН, i-Bu); тр. 6.78 (1Н, п-H, Ar); д. 7.17 (2Н, м-Н, Ar).

Пример 2. Синтез (2,6-di-tBu,4-Me-C6H2O)AliBu2 (I (ДТБМФ))

Синтез соединения проводили аналогично Примеру 1. Отличие состоит в том, что в качестве арилоксисодержащего реагента использовали 2,6-дитретбутил,4-метилфенол в количестве 4.4 мг (2·10-2 моля).

1Н ЯМР (толуол-d8, δ м.д.): д. 0.40 (4Н, СН2, i-Bu); д. 1.03 (12Н, СН3, i-Bu); с. 1.47 (18Н, CH3, t-BuAr); м. 2.02 (2Н, СН, i-Bu); с. 2.25 (3Н, СН3, 4-MeAr)

Пример 2а. Синтез (2,4,6-tri-tBu-C6H2O)AliBu2 (I (ТТБФ))

Синтез соединения проводили аналогично Примеру 1. Отличие состоит в том, что в качестве арилоксисодержащего реагента использовали 2,4,6-тритретбутилфенол в количестве 5.2 мг (2·10-2 моля).

1Н ЯМР (толуол-d8, δ м.д.): д. 0.37 (4Н, СН2, i-Bu); д. 1.00 (12Н, СН3, i-Bu): с. 1.33 (9Н, СН3, n-t-BuAr); с. 1.50 (18Н, СН3, п-t-BuAr); м. 1.99 (2Н, СН, i-Bu); с. 7.33 (2Н, Ar-H)

Пример 2b. Синтез (2-tBu,6-Me-C6H3O)AliBu2 (I (ТБМФ))

Синтез соединения проводили аналогично Примеру 1. Отличие состоит в том, что в качестве арилоксисодержащего реагента использовали 2-третбутил,6-метилфенол в количестве 3.3 мг (2·10-2 моля).

Соединение ассоциировано.

1Н ЯМР (толуол-d8, δ м.д.): 0.49-0.65 (4Н, СН2, i-Bu); 0.77-0.83, 1.07-1.20 (12Н, СН3, i-Bu); 1.54,1.55 (9Н, СН3, t-BuAr); м. 1.80 (1Н, СН, i-Bu); 2.55, 2.57 (3Н, СН3, 6-MeAr), 6.86 (1Н, п-H, Ar), д. 7.15, д. 7.24 (2Н, м-H, Ar)

Пример 3. Синтез (2,6-di-Ph-C6H3O)AliBu2 (I (ДФФ))

Синтез соединения проводили аналогично Примеру 1. Отличие состоит в том, что в качестве арилоксисодержащего реагента использовали 2,6-дифенилфенол в количестве 4.9 мг (2·10-2 моля).

Соединение ассоциировано.

1Н ЯМР (толуол-d8, δ м.д.): -1.03, -0.63, -0.25, 0.60-0.85, 1.02, 1.42, 1.82 (18Н, СН, СН2, СН3, i-Bu); тр. 6.70 (1H, п-H, Ar), д. 6.83 (2Н, м-H, Ar); тр. 7.30 (2Н, п-H, 2,6-Ph2Ar), тр. 7.41 (4H, м-H, 2,6-Ph2Ar), д. 7.54 (10H, о-H, 2,6-Ph2Ar).

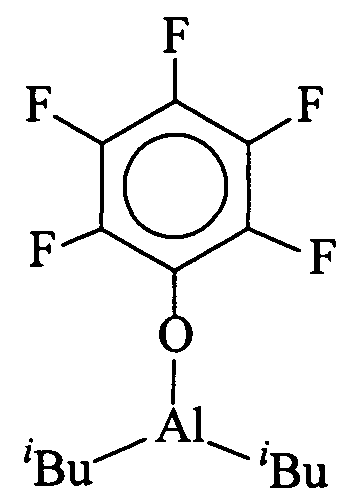

Пример 4. Синтез (C6F5O)AliBu2 (I (ПФФ))

Синтез соединения проводили аналогично Примеру 1. Отличие состоит в том, что в качестве арилоксисодержащего реагента использовали 2,3,4,5,6-пентафторфенол в количестве 3.7 мг (2·10-2 моля).

Соединение ассоциировано.

1Н ЯМР (толуол-d8, δ м.д.) 1Н: д. 0.40 (4Н, СН2, i-Bu); д. 1.01 (12Н, СН3, i-Bu); м. 2.00 (2Н, СН, i-Bu);

19F ЯМР: тр. -166.3 (2F, o-F, Ar), тр. -166.0 (1F, п-F, Ar), д. -158.6 (2F, м-F, Ar).

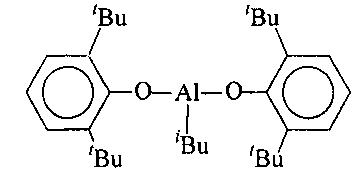

Пример 5. Синтез (2,6-di-tBu-C6H2O)2AliBu (II (ДТБФ))

Навеску 2,6-дитретбутилфенола, 4.1 мг (2·10-2 моля), растворили в 4 мл. толуола. Полученный раствор фенола прилили к перемешиваемому толуольному раствору триизобутилалюминия (10 мл., [Al]=1·10-2 моль, Al/фенол = 1/2). Реакцию проводили в течение 11 суток. Полноту прохождения реакции контролировали ЯМР спектроскопией. Диарилоксид изобутилалюминия AliBu(OAr)2 (Ar = 2,6-дитретбутилфенил) образуется с количественным выходом.

1Н ЯМР AliBu(OAr)2 (толуол-d8, δ м.д.): д. 0.42 (2Н, СН2, i-Bu); д. 0.73 (6Н, СН3, i-Bu): с. 1.55 (36Н, CH3, t-BuAr); м. 1.78 (2Н, СН, i-Bu); тр. 6.92 (1H, п-H, Ar); д. 7.22 (2Н, м-H, Ar).

Пример 6. (каталитическая система по прототипу (сокатализатор МАО) для сравнения каталитических свойств заявляемых систем и способа синтеза полиолефинов в реакции гомополимеризации этилена, опыт 1 в Таблице 1).

Полимеризацию проводили в 200 мл реакторе из нержавеющей стали, снабженном механической мешалкой пропеллерного типа, термостатирующей рубашкой, системой для ввода жидких реагентов и устройствами для раздавливания ампул с компонентами каталитической системы. Реактор термостатировали при 50°C при вакуумировании в течение 1 часа, заполняли аргоном и охлаждали до комнатной температуры. В токе аргона в реакторе закрепляли ампулу с навеской цирконоцена rac-Et(2-MeInd)2ZrMe2 (1.5 мг, 3.8·10-6 моля). Реактор вакуумировали в течение 15 мин., затем в него вводили толуольный раствор МАО (60 мл., [Al]=3.8·10-3 моль, Al/Zr = 1000). Реактор нагревали до 30°C и заполняли этиленом до насыщения раствора мономером при давлении 11 атм. Реакцию инициировали раздавливанием ампулы с навеской цирконоцена. Давление этилена в процессе полимеризации поддерживали постоянным (11 атм.). Процесс полимеризации проводили в течение 4 минут. Процесс останавливали введением в реактор 5% раствора соляной кислоты в этиловом спирте. Полиэтилен промывали смесью вода/этанол, фильтровали и высушивали при температуре 60°C в вакуумном шкафу до постоянного веса. Выход полиэтилена - 13.9 г. Активность - 4970 кг ПЭ/(моль Zr·ч атм).

Пример 7. (каталитическая система по прототипу (сокатализатор тетраизобутилалюмоксан (ТИБАО) + модификатор 2,6-дифенилфенол) для сравнения каталитических свойств заявляемых систем и способа синтеза полиолефинов в реакции гомополимеризации этилена, опыт 2 в Таблице 1).

Гомополимеризацию этилена проводили как в Примере 6. Навеска цирконоцена - 1.6 мг (4·10-6 моля), в качестве активатора использовали толуольный раствор ТИБАО + модификатор 2,6-дифенилфенол (60 мл., [Al]=3·10-3 моль, Al/Zr = 300, Al/фенол = 20). Время полимеризации - 30 мин. Выход полиэтилена - 4 г. Активность - 180 кг ПЭ/(моль Zr·ч атм). Молекулярно-массовые характеристики полученного ПЭ: Mw=180000, Mw/Mn=3.8.

Примеры 8-11 для сравнения каталитических свойств заявляемых систем от типа арилоксида изобутилалюминия в реакции гомополимеризации этилена и для сравнения с каталитическими системами по прототипу.

Пример 8 (опыт 3 в Таблице 1).

Гомополимеризацию этилена проводили как в Примере 6. Отличие состоит в том, что в качестве активатора использовали монозамещенный арилоксид изобутилалюминия I (ДТБФ). Навеска цирконоцена rac-Et(2-MeInd)2ZrMe2 (2.5 мг, 6.2·10-6 моля). Активатор вводили в виде толуольного раствора ([Al]=1.9·10-3 моль, Al/Zr = 300). Процесс полимеризации проводили в течение 3.0 минут. Выход полиэтилена - 10.2 г. Активность - 3120 кг ПЭ/(моль Zr·ч атм). Молекулярно-массовые характеристики полученного ПЭ: Mw=173000, Mw/Mn=3.5. Температура плавления ПЭ=135°C, степень кристалличности = 70%.

Пример 9 (опыт 4 в Таблице 1).

Гомополимеризацию этилена проводили как в Примере 6. Отличие состоит в том, что в качестве активатора использовали монозамещенный ариооксид изобутилалюминия I (ДТБМФ). Навеска цирконоцена rac-Et(2-MeInd)2ZrMe2 (2.5 мг, 6.2·10-6 моля). Активатор вводили в виде толуольного раствора ([Al]=1.9·10-3 моль, Al/Zr = 300). Процесс полимеризации проводили в течение 2.5 минут. Выход полиэтилена - 8.6 г. Активность - 3150 кг ПЭ/(моль Zr·ч атм). Молекулярно-массовые характеристики полученного ПЭ: Mw=162000, Mw/Mn=2.8. Температура плавления ПЭ=140°C, степень кристалличности = 71%.

Пример 9а (опыт 5 в Таблице 1).

Гомополимеризацию этилена проводили как в Примере 6. Отличие состоит в том, что в качестве активатора использовали монозамещенный арилоксид изобутилалюминия I (ТТБФ). Навеска цирконоцена rac-Et(2-MeInd)2ZrMe2 1,0 мг (2.46·10-6 моля). Активатор вводили в виде толуольного раствора ([Al]=7.4·10-4 моль, Al/Zr = 300). Процесс полимеризации проводили в течение 4 минут. Выход полиэтилена - 8.4 г. Активность - 4920 кг ПЭ/(моль Zr·ч атм).

Пример 9b (опыт 6 в Таблице 1).

Гомополимеризацию этилена проводили как в Примере 6. Отличие состоит в том, что в качестве активатора использовали монозамещенный арилоксид изобутилалюминия I (ТБМФ). Навеска цирконоцена rac-Et(2-MeInd)2ZrMe2 (2.3 мг, 5.67·10-6 моля). Активатор вводили в виде толуольного раствора ([Al]=1.7·10-3 моль, Al/Zr = 300). Процесс полимеризации проводили в течение 3 минут. Выход полиэтилена - 10.6 г. Активность -3530 кг ПЭ/(моль Zr·ч атм). Температура плавления ПЭ=139°C, степень кристалличности = 72%.

Пример 10 (опыт 7 в Таблице 1).

Гомополимеризацию этилена проводили как в Примере 6. Отличие состоит в том. что в качестве активатора использовали монозамещенный арилоксид изобутилалюминия I (ДФФ). Навеска цирконоцена rac-Et(2-MeInd)2ZrMe2 (2.0 мг, 4.9·10-6 моля). Активатор вводили в виде толуольного раствора ([Al]=1.5·10-3 моль, Al/Zr = 300). Процесс полимеризации проводили в течение 32 минут. Выход полиэтилена - 3.7 г. Активность - 130 кг ПЭ/(моль Zr·ч атм). Температура плавления ПЭ=137°C, степень кристалличности = 71%.

Пример 11 (опыт 8 в Таблице 1). Пример иллюстрирует зависимость свойств заявляемых каталитических систем от степени замещения активатора в полимеризации этилена для сравнения с Примером 8.

Гомополимеризацию этилена проводили как в Примере 8. Навеска цирконоцена rac-Et(2-MeInd)2ZrMe2 (1.7 мг, 4.2·10-6 моля). Отличие состоит в том, что в качестве активатора использовали дизамещенное производное арилоксиизобутилалюминия II (ДТБФ) ([Al]=1.3·10-3 моль, Al/Zr = 300). Процесс полимеризации проводили в течение 8.0 минут. Выход полиэтилена - 4.3 г. Активность - 730 кг ПЭ/(моль Zr·ч атм) Молекулярно-массовые характеристики полученного ПЭ: Mw=171000, Mw/Mn=4.2. Содержание остаточного фенола составляет 0.3 вес. %. Температура плавления ПЭ=137°C

Сопоставление Примеров 8-11 с Примерами по прототипу показывает, что заявляемые каталитические системы по активности сравнимы или превосходят системы по прототипу. Сопоставление Примеров 8-11 показывает также, что при прочих равных условиях активирующая способность активаторов в гомополимеризации этилена соответствует ряду: I (ТТБФ)>I (ТБМФ)>I (ДТБФ)~I (ДТБМФ)>>II (ДТБФ)>>I (ДФФ). При этом каталитическая активность системы с монозамещенным активатором I (ТБМФ) в гомополимеризации этилена приблизительно в 4 раза выше, чем с объемным дизамещенным II (ДТБФ) и в 20 раз выше, чем с I (ДФФ). Пример 11 показывает, что предлагаемый способ получения полиолефинов, содержащих антиоксидант, получаемый гидролизом активатора in situ на стадии промывки полимера является эффективным и обеспечивает содержание фенола, необходимое для термоокислительной стабилизации полимера.

Примеры 12, 12а, 12b, 13, 13а. Примеры иллюстрируют зависимость свойств заявляемых каталитических систем от типа металлоценового прекатализатора в гомополимеризации этилена для сравнения с Примером 8.

Пример 12 (опыт 9 в Таблице 1).

Гомополимеризацию этилена проводили как в Примере 8. Отличие состоит в том, что в качестве прекатализатора использовали металлоцен rac-Me2Si(2-MeInd)2ZrMe2 (2.2 мг (5.0·10-6 моля). В качестве активатора использовали монозамещенный арилоксид изобутилалюминия I (ДТБФ) ([Al]=1.1·10-3 моль, Al/Zr = 300). Процесс полимеризации проводили в течение 16 минут. Выход полиэтилена - 5.4 г. Активность - 375 кг ПЭ/(моль Zr·ч атм). Температура плавления ПЭ=138°C, степень кристалличности = 66%.

Пример 12а (опыт 10 в Таблице 1).

Гомополимеризацию этилена проводили как в Примере 8. Отличие состоит в том. что в качестве прекатализатора использовали металлоцен rac-Et(2-MeInd)2TiMe2 (5.9 мг (7.4·10-6 моля). В качестве активатора использовали монозамещенный арилоксид изобутилалюминия I (ДТБФ) ([Al]=1.1·10-3 моль, Al/Zr = 300). Процесс полимеризации проводили в течение 32 минут. Выход полиэтилена - 1.6 г. Активность - 38 кг ПЭ/(моль Zr·ч атм). Температура плавления ПЭ=138°С, степень кристалличности = 56%.

Пример 12b (опыт 11 в Таблице 1).

Гомополимеризацию этилена проводили как в Примере 8. Отличие состоит в том, что в качестве прекатализатора использовали металлоцен Ph2CCpFluHfMe2 (2.0 мг (3.4·10-6 моля)). В качестве активатора использовали монозамещенный арилоксид изобутилалюминия I (ДТБФ) ([Al]=1.1·10-3 моль, Al/Zr = 300). Процесс полимеризации проводили в течение 60 минут. Выход полиэтилена - 0.12 г. Активность - 3.2 кг ПЭ/(моль Hf·ч атм).

Пример 13 (опыт 12 в Таблице 1).

Гомополимеризацию этилена проводили как в Примере 8. Отличие состоит в том, что в качестве прекатализатора использовали металлоцен CpZrMe2Cl (4.3 мг (17·10-6 моля)). В качестве активатора использовали монозамещенный арилоксид изобутилалюминия I (ДТБФ) ([Al]=5.1·10-3 моль, Al/Zr = 300). Процесс полимеризации проводили в течение 52 минут. Выход полиэтилена - 3.8 г. Активность - 25 кг ПЭ/(моль Zr·ч атм). Молекулярно-массовые характеристики полученного ПЭ: Mw=233000, Mw/Mn=5.2. Температура плавления ПЭ=139°C, степень кристалличности = 69%.

Примеры 8, 12-13а показывают, что тип металлоцена оказывает существенное влияния на активность каталитической системы. При одинаковом строении лигандного каркаса активность цирконоцена значительно выше, чем титаноцена (Примеры 8, 12а). Активность систем с цирконоценами и титаноценами значительно превышает активность гафноцена (Пример 12b), а пространственно открытый диметилированный моноциклопентадиенильный цирконоцен при прочих равных условиях проявляет значительно меньшую активность (Пример 13).

Пример 13а (опыт 13 в Таблице 1). Демонстрирует необходимость наличия диалкилированного металлоцена в каталитической системе.

Гомополимеризацию этилена проводили как в Примере 8. Отличие состоит в том, что в качестве прекатализатора использовали металлоцен rac-Et(2-MeInd)2ZrCl2 (3.7 мг (8.3·10-6 моля)). В качестве активатора использовали монозамещенный арилоксид изобутилалюминия I (ДТБФ) ([Al]=5.1·10-3 моль, Al/Zr = 300). Процесс полимеризации проводили в течение 60 минут. Образования полимера не наблюдалось.

Примеры 14-17. Для сравнения каталитических свойств заявляемых систем от типа мономера и типа активатора в реакциях гомополимеризации.

Пример 14 (опыт 14 в Таблице 1).

Полимеризационный реактор из нержавеющей стали объемом 500 мл, оборудованный механической мешалкой пропеллерного типа, системой для ввода жидких реагентов и приспособлением для раздавливания ампул с компонентами каталитической системы, термостатировали при 50°C при вакуумировании в течение 1 часа, заполняли аргоном и охлаждали до комнатной температуры. В токе аргона в реакторе закрепляли ампулу с навеской цирконоцена rac-Et(2-MeInd)2ZrMe2 (1.4 мг, 3.5·10-6 моля). Реактор вакуумировали в течение 15 мин., затем в него вводили толуольный раствор I (ДТБФ) (120 мл., [Al]=1.1·10-3 моль, Al/Zr = 300), нагревали до 30°C и заполняли при перемешивании пропиленом до полного насыщения реакционной среды при давлении пропилена 4 атм. Реакцию инициировали раздавливанием ампулы с навеской цирконоцена. Давление пропилена в процессе полимеризации поддерживали постоянным (4 атм). Реакцию останавливали введением в реактор 5% раствора соляной кислоты в этиловом спирте. Полипропилен промывали смесью вода/этанол, фильтровали и высушивали при температуре 60°C в вакуумном шкафу до постоянного веса. Время полимеризации 30 минут. Выход полипропилена 2.4 г. Активность 350 кг ПП/(моль Zr·ч атм). Молекулярно-массовые характеристики полученного ПП: Mw=124000, Mw/Mn=3.4.

Пример 15 (опыт 15 в Таблице 1).

Полимеризацию проводили как в Примере 14. Отличие состоит в том, что в качестве активатора использовали I (ДТБМФ) ([Al]=1.1·10-3 моль, Al/Zr = 300 моль). Навеска цирконоцена rac-Et(2-MeInd)2ZrMe2 составляла 1.4 мг (3.5·10-6 моля). Полимеризацию проводили 20 минут. Выход полипропилена 1.8 грамма. Активность 400 кг ПП/(моль Zr·ч атм). Молекулярно-массовые характеристики полученного ПП: Mw=144400, Mw/Mn=3.2. Температура плавления = 142°C, степень кристалличности = 42%.

Пример 15а (опыт 16 в Таблице 1).

Полимеризацию проводили как в Примере 14. Отличие состоит в том, что в качестве активатора использовали I (ТТБФ) ([Al]=8.1·10-4 моль, Al/Zr = 300 моль). Навеска цирконоцена rac-Et(2-MeInd)2ZrMe2 составляла 1,1 мг (2.7·10-6 моля). Полимеризацию проводили 10 минут. Выход полипропилена 2,7 грамм. Активность 1460 кг ПП/(моль Zr·ч атм). Молекулярно-массовые характеристики полученного ПП: Mw=147000, Mw/Mn=2.2. Температура плавления = 139°C, степень кристалличности = 42%.

Пример 15b (опыт 17 в Таблице 1).

Полимеризацию пропилена проводили как в Примере 14, но в качестве активатора использовали I (ТБМФ) ([Al]=1.4·10-3 моль, Al/Zr = 300). Навеска цирконоцена rac-Et(2-MeInd)2ZrMe2 составляла 1.9 мг (4.68·10-6 моля). Полимеризацию проводили 25 мин. Выход полипропилена 9.5 грамма. Активность 1215 кг ПП/(моль Zr·ч атм). Температура плавления = 145°C, степень кристалличности = 32%.

Пример 16 (опыт 18 в Таблице 1).

Полимеризацию пропилена проводили как в Примере 14, но в качестве активатора использовали I (ДФФ) ([Al]=1.3·10-3 моль, Al/Zr = 300). Навеска цирконоцена rac-Et(2-MeInd)2ZrMe2 составляла 1.7 мг (4.2·10-6 моля). Полимеризацию проводили 30 мин. Выход полипропилена 1.6 грамма. Активность 191 кг ПП/(моль Zr·ч атм). Молекулярно-массовые характеристики полученного ПП: Mw=90000, Mw/Mn=2.9. Температура плавления 143°C, кристалличность - 42%.

Пример 17 (опыт 19 в Таблице 1).

Полимеризацию пропилена проводили как в Примере 14, но в качестве активатора использовали II (ДТБФ) ([Al]=1.1·10-3 моль, Al/Zr = 300 моль). Навеска цирконоцена rac-Et(2-MeInd)2ZrMe2 составляла 1.5 мг (3.7·10-6 моля). Полимеризацию проводили 30 минут. Выход полипропилена 2.1 грамма. Активность 290 кг ПП/(моль Zr·ч атм). Молекулярно-массовые характеристики полученного ПП: Mw=69000, Mw/Mn=3.0. Температура плавления 143°C, кристалличность - 41%.

Сопоставление Примеров 8-11 и 13-17 показывает, что активность каталитических систем в полимеризации этилена значительно выше, чем в полимеризации пропилена. Сопоставление Примеров 13-17 показывает, что при прочих равных условиях активирующая способность активаторов в гомополимеризации пропилена соответствует ряду: I (ТТБФ)>I (ТБМФ)>I (ДТБМФ)~ I (ДТБФ)>II (ДТБФ)>I (ДФФ) что отличается от ряда активирующей способности в гомополимеризации этилена. Эти результаты указывают на существенную роль олефина и активатора в катализируемых реакциях гомополимеризации.

Примеры 18-23. Для сравнения каталитических свойств заявляемых систем от типа арилоксида изобутилалюминия в реакциях сополимеризации этилена с пропиленом.

Пример 18 (опыт 20 в Таблице 1).

Полимеризационный реактор из нержавеющей стали объемом 200 мл, оборудованный механической мешалкой пропеллерного типа, системой для ввода жидких реагентов и приспособлением для раздавливания ампул с компонентами каталитической системы, термостатировали при 50°C при вакуумировании в течение 1 часа, заполняли аргоном и охлаждали до комнатной температуры. В токе аргона в реакторе закрепляли ампулу с навеской цирконоцена rac-Et(2-MeInd)2ZrMe2 (2.0 мг, 4.9·10-6 моля). Реактор вакуумировали в течение 15 мин., затем в него вводили толуольный раствор I (ДТБФ) (60 мл., [Al]=1.5·10-3 моль, Al/Zr = 300). Реактор нагревали до 30°C и заполняли смесью газов этилен (Э)/пропилен (П) при мольном отношении, равном 0.7 при давлении 11 атм. Процесс сополимеризации проводили в течение 4.7 минут. Выход сополимера - 12.4 г. Активность - 3030 кг сополимера/(моль Zr·ч атм). Молекулярно-массовые характеристики полученного ПЭ: Mw=92000, Mw/Mn=4.5. Наблюдаются две температуры плавления: 93 и 107°C, и две температуры стеклования: -63 и -35°C. Степень кристалличности 19%. Соотношение сомономеров в сополимере: Э/П=85/15 моль/моль. Содержание остаточного фенола составляет 0.6 вес. %.

Пример 19 (опыт 21 в Таблице 1).

Сополимеризацию проводили как в Примере 18. Отличие состоит в том, что в качестве активатора использовали I (ДТБМФ) ([Al]=1.1·10-3 моль, Al/Zr = 300). Навеска цирконоцена rac-Et(2-MeInd)2ZrMe2 составляла 1.5 мг (3.7·10-6 моль). Сополимеризацию проводили 3.1 минуты. Выход полимера 10.0 грамма. Активность 4950 кг сополимера/(моль Zr·ч атм). Температура плавления 98°C, степень кристалличности 20%. Температура стеклования = -35°C. Соотношение сомономеров в сополимере: Э/П=85/15 моль/моль. Содержание остаточного фенола составляет 0.2 вес. %.

Пример 19а (опыт 22 в Таблице 1).

Сополимеризацию проводили как в Примере 18. Отличие состоит в том, что в качестве активатора использовали I (ТТБФ) ([Al]=7.4·10-4 моль, Al/Zr = 300). Навеска цирконоцена rac-Et(2-MeInd)2ZrMe2 составляла 1,0 мг (2.46·10-6 моль). Сополимеризацию проводили 4 минуты. Выход полимера 6.3 грамма. Активность 3700 кг сополимера/(моль Zr·ч атм). Молекулярно-массовые характеристики полученного полимера: Mw=143000. Mw/Mn=2.3. Температура плавления 102°C, степень кристалличности 31%. Соотношение сомономеров в сополимере: Э/П=91/9 моль/моль.

Пример 19b (опыт 23 в Таблице 1).

Сополимеризацию проводили как в Примере 18. Отличие состоит в том, что в качестве активатора использовали I (ТБМФ) ([Al]=2.0·10-3 моль, Al/Zr = 300). Навеска цирконоцена rac-Et(2-MeInd)2ZrMe2 составляла 2.65 мг (6.5·10-6 моля). Полимеризацию проводили 3 минуты. Выход полимера 14.4 грамма. Активность 4300 кг полимер/(моль Zr·ч атм). Температура плавления 102 и 84°C, степень кристалличности 23%.

Пример 20 (опыт 24 в Таблице 1).

Сополимеризацию проводили как в Примере 18. Отличие состоит в том, что в качестве активатора использовали I (ДФФ) ([Al]=1.6·10-3 моль, Al/Zr = 300). Навеска цирконоцена rac-Et(2-MeInd)2ZrMe2 составляла 2.2 мг (5.4·10-6 моля). Полимеризацию проводили 5 минут. Выход полимера 10.2 грамма. Активность 2080 кг полимер/(моль Zr·ч атм). Молекулярно-массовые характеристики полученного ПЭ: Mw=105000, Mw/Mn=2.5. Температура плавления = 103°C, степень кристалличности 34%. Температура стеклования = -33°C. Соотношение сомономеров в сополимере: Э/П=88/12 моль/моль.

Пример 21 (опыт 25 в Таблице 1).

Сополимеризацию проводили как в Примере 18. Отличие состоит в том, что в качестве активатора использовали I (ПФФ) ([Al]=1.3·10-3 моль, Al/Zr = 300). Навеска цирконоцена rac-Et(2-MeInd)2ZrMe2 составляла 1.7 мг (4.2·10-6 моля). Полимеризацию проводили 18 минут. Выход полимера 1.2 грамма. Активность 86 кг полимер/(моль Zr·ч атм). Температура плавления = 98°C, степень кристалличности = 14%. Две температуры стеклования: -57 и -10°C. Соотношение сомономеров в сополимере: Э/П=70/30 моль/моль.

Пример 22 (опыт 26 в Таблице 1).

Сополимеризацию проводили как в Примере 18. Отличие состоит в том, что в качестве активатора использовали II (ДТБФ) ([Al]=1.9·10-3 моль, Al/Zr = 300). Навеска цирконоцена rac-Et(2-MeInd)2ZrMe2 составляла 2.5 мг (6.2·10-6 моля). Полимеризацию проводили 7 минут. Выход полимера 5.8 грамма. Активность 760 кг полимер/(моль Zr·ч атм). Молекулярно-массовые характеристики полученного полимера: Mw=95000. Mw/Mn=4.2. Температура плавления = 99°C, степень кристалличности = 27%. Содержание остаточного фенола составляет 0.4 вес. %.

Сопоставление Примеров 18-22 с примерами 8-11 и 13-17 показывает, что заявляемые каталитические системы проявляют высокую активность в сополимеризации этилена с пропиленом. Сопоставление Примеров 18-22 показывает, что при прочих равных условиях активирующая способность активаторов в сополимеризации этилена с пропиленом соответствует ряду: I (ДТБМФ)>I (ТБМФ)>I (ДТБФ)>(ТТБФ)>I (ДФФ)>II (ДТБФ)>I (ПФФ), что отличается от ряда активирующей способности в гомополимеризации этилена и пропилена и в ряде случаев существенно превышает активность систем в реакциях гомополимеризации (сравните Примеры 19, 9, 15). Эти результаты указывают на существенную роль активатора и наличия сомономера в реакционной среде на катализируемую реакцию сополимеризации. Сополимеры, получаемые на заявляемых каталитических системах имеют низкую степень кристалличности и в ряде случаев низкие температуры стеклования, что соответствует характеристикам эластомерных материалов.

Пример 23 (опыт 27 в Таблице 1). Для демонстрации сохранения активирующих свойств арлидоксидов изобутилалюминия при хранении.

Сополимеризацию проводили как в Примере 19. Отличие состоит в том, что в качестве активатора использовали I (ДТБМФ), который хранился в течение 6 месяцев после синтеза ([Al]=1.1·10-3 моль, Al/Zr = 300) в виде раствора в толуоле. Навеска цирконоцена rac-Et(2-MeInd)2ZrMe2 составляла 2.5 мг (6.2·10-6 моль). Сополимеризацию проводили 2.5 минуты. Выход полимера 12.8 грамм. Активность 4700 кг сополимера/(моль Zr·ч атм). Температура плавления = 100°C, степень кристалличности 18%. Температура стеклования -61°C. Соотношение сомономеров в сополимере: Э/П=82/18 моль/моль.

Сопоставление примеров 19 и 23 (опыты 21 и 27 в Таблице 1) показывает, что активирующие свойства I (ДТБМФ) сохраняются при хранении активатора. Активность каталитической системы и характеристики полученного сополимера не изменились.

Примеры 24-27. Для сравнения каталитических свойств заявляемых систем от типа арилоксидов изобутилалюминия в реакциях тройной сополимеризации этилена с пропиленом и 2,5-этилиденнорборненом.

Пример 24 (опыт 28 в Таблице 1).

Полимеризацию проводили как в Примере 8, только толуольный раствор активатора в реактор вводили совместно с 5-этилиденнорборненом-2 (ЭНБ). Навеска цирконоцена rac-Et(2-MeInd)2ZrMe2 (2.8 мг, 6.9·10-6 моля). Активатор - I (ДТБФ) ([Al]=1.9·10-3 моль, Al/Zr = 300). Мольное отношение сомономеров в смеси: 47 (Э)/43 (П)/24 (ЭНБ). Полимеризацию проводили 3.3 минуты. Выход полимера 7.9 грамма. Активность 1960 кг сополимера/(моль Zr·ч атм). Молекулярно-массовые характеристики полученного полимера: Mw=108000, Mw/Mn=2.8. Температура плавления 85°C, степень кристалличности = 21% (данные ДСК). Температура стеклования = -25°C. Состав сомономеров в сополимере: Э/П/ЭНБ=85/13/2 моль/моль/моль.

Пример 25 (опыт 29 в Таблице 1).

Полимеризацию проводили при условиях как в Примере 24. Навеска цирконоцена rac-Et(2-MeInd)2ZrMe2 (2.8 мг, 6.9·10-6 моля). Активатор - I (ДТБМФ) ([Al]=2.1·10-3 моль, Al/Zr = 300). Полимеризацию проводили 4 минуты. Выход полимера 8.6 грамма. Активность 1760 кг сополимера/(моль Zr·ч атм). Молекулярно-массовые характеристики полученного полимера: Mw=105000, Mw/Mn=3.7. Температуры плавления: 81 и 106°C, степень кристалличности = 21%. Температура стеклования -18°C. Соотношение сомономеров в сополимере: Э/П/ЭНБ=88/8/4 моль/моль/моль.

Пример 25а (опыт 30 в Таблице 1).

Полимеризацию проводили при условиях как в Примере 24. Навеска цирконоцена rac-Et(2-MeInd)2ZrMe2 1,0 мг (2.46·10-6 моля). Активатор - I (ТТБФ) ([Al]=7.4·10-4 моль, Al/Zr = 300). Полимеризацию проводили 7 минут. Выход полимера 3.7 грамм. Активность 1230 кг сополимера/(моль Zr·ч атм). Температуры плавления: 85 и 102 и 120°C, степень кристалличности = 20%. Соотношение сомономеров в сополимере: Э/П/ЭНБ=90/8/2 моль/моль/моль.

Пример 25b (опыт 31 в Таблице 1).

Полимеризацию проводили при условиях как в Примере 24. Навеска цирконоцена rac-Et(2-MeInd)2ZrMe2 1,8 мг (4.4·10-6 моля). Активатор - I (ТБМФ) ([Al]=1.3·10-3 моль. Al/Zr = 300). Полимеризацию проводили 8 минут. Выход полимера 3.35 грамма. Активность 550 кг сополимера/(моль Zr·ч атм). Температура плавления: 90°C, степень кристалличности = 22%.

Пример 26 (опыт 32 в Таблице 1).

Полимеризацию проводили при условиях как в Примере 24. Навеска цирконоцена rac-Et(2-MeInd)2ZrMe2 (3.8 мг, 9.6·10-6 моля). Активатор - I (ДФФ) ([Al]=3.9·10-3 моль, Al/Zr = 300). Полимеризацию проводили 9 минут. Выход полимера 2.8 грамма. Активность 180 кг сополимера/(моль Zr·ч атм). Три температуры плавления: 44, 86 и 98°C, степень кристалличности 31%. Температура стеклования -24°C. Соотношение сомономеров в сополимере: Э/П/ЭНБ=91/6/3 моль/моль/моль.

Пример 27 (опыт 33 в Таблице 1).

Полимеризацию проводили при условиях как в Примере 24. Навеска цирконоцена rac-Et(2-MeInd)2ZrMe2 (3.0 мг, 7.6·10-6 моля). Активатор - II (ДТБФ) ([Al]=2.3·10-3 моль. Al/Zr = 300). Полимеризацию проводили 5.5 минут. Выход полимера 2.7 грамма. Активность 370 кг сополимера/(моль Zr·ч атм). Молекулярно-массовые характеристики полученного полимера: Mw=171000, Mw/Mn=2.7. Температура плавления 87°C, степень кристалличности = 20%. Температура стеклования -32°C. Соотношение сомономеров в сополимере: Э/П/ЭНБ=91/7/2 моль/моль/моль.

Сопоставление Примеров 24-27 показывает, что при прочих равных условиях активность заявляемых каталитических систем значительно ниже в присутствии диена по сравнению с двойной сополимеризацией этилена с пропиленом (Примеры 18-23). Активирующая способность активаторов в тройной сополимеризации этилена с пропиленом и диеном соответствует ряду: I (ТТБФ)>I (ДТБФ)~I (ДТБМФ)>I (ТБМФ)>II (ДТБФ)>I (ДФФ), что несколько отличается от ряда активности систем в двойной сополимеризации этилена с пропиленом. Эти результаты указывают на существенную роль активатора и состава сомономеров в реакционной среде на катализируемую реакцию сополимеризации.

Пример 28 (опыт 34 в Таблице 1). Демонстрирует необходимость использования пространственно объемных арилоксидов изобутилалюминия в качестве активаторов.

Гомополимеризацию этилена проводили как в Примере 8. Отличие состоит в том. что в качестве активатора использовали незамещенный в фенильном кольце диизобутилалюминий феноксид (PhAliBu2). Навеска цирконоцена rac-Et(2-MeInd)2ZrMe2 (3.7 мг, 9.2·10-6 моля). Активатор вводили в виде толуольного раствора ([Al]=2.8·10-3 моль, Al/Zr = 300). Процесс полимеризации проводили в течение 60 минут. Образования полимера не наблюдали.

Приведенные примеры показывают, что заявляемые каталитические системы эффективны в синтезе полиэтилена и пропилена, сополимеров этилена с пропиленом и тройных сополимеров этилен/пропилен/диен. Эффективность каталитических систем определяется строением металлоцена, активатора и составом реакционной среды.

Изобретение относится к применению арилоксидов изобутилалюминия состава: AliBux(OAr)3-х в качестве активаторов в качестве активаторов диалкильных металлоценовых катализаторов переходных металлов IVB Группы в гомополимеризации этилена, пропилена, сополимеризации этилена с пропиленом и тройной сополимеризации этилена, пропилена и диенов. Изобретение относится также к разработке эффективного способа получения гомополимеров этилена, пропилена, сополимеров этилена с пропиленом и тройных сополимеров этилена с пропиленом и диенами. Таким способом осуществляется контролируемый синтез композиционно и фракционно однородных полимеров с контролируемой микроструктурой, молекулярной массой и контролируемым содержанием сомономеров в сополимере. Изобретение относится к способу стабилизации гомо- и сополимеров олефинов и диенов путем гидролиза водно-спиртовым раствором арилоксида изобутилалюминия, содержащегося в составе заявленной гомогенной каталитической системы, на стадии промывки полимера. Введение фенольных антиоксидантов обеспечивается на стадии промывки полимера гидролизом арилоксидалкилалюминиевого активатора. Преимуществами арилоксидов изобутилалюминия являются: простота и безопасность синтеза, высокая активирующая способность при низких мольных соотношениях Al/Zr (≈102 моль/моль), устойчивость при хранении, способность очищать реакционную среду от примесей влаги без введения дополнительных очищающих реагентов и специальной подготовки реактора для проведения полимеризации, а также возможность получения полимеров, содержащих в своем составе стабилизаторы-антиоксиданты, роль которых выполняют фенолы, образующиеся гидролизом in situ при разложении алюминийорганического компонента каталитических систем на стадии промывки полимера водно-спиртовым раствором. 4 н.п. ф-лы, 1 табл., 28 пр.

OAr=

1. Применение арилоксидов изобутилалюминия состава: AliBux(OAr)3-х, x = 1 или 2, где OAr=

R1=метил, этил, н-пропил, изопропил, н-бутил, изобутил, третбутил, н-гексил, изогексил, н-гептил, изооктил, н-октил, изооктил, фенил, мезитил, 1-нафтил, 2-нафтил, фтор, хлор, бром, иод,

R2=водород, фтор, хлор, бром, иод,

R3=водород, метил, этил, н-пропил, изопропил, н-бутил, изобутил, третбутил, н-гексил, изогексил, н-гептил, изооктил, н-октил, изооктил, фенил, мезитил, 1-нафтил, 2-нафтил, фтор, хлор, бром, иод,

в качестве активаторов диалкильных металлоценовых катализаторов переходных металлов IVB Группы в гомополимеризации этилена, пропилена, сополимеризации этилена с пропиленом и тройной сополимеризации этилена, пропилена и диенов.

2. Гомогенная двухкомпонентная каталитическая система для синтеза гомополимеров этилена, пропилена, сополимеров этилена с пропиленом и тройных сополимеров этилена с пропиленом и диенов, состоящая из диалкилированного металлоценового комплекса переходного металла IVB Группы и алюминийорганического активатора, отличающаяся тем, что в качестве алюминийорганического активатора применяются арилоксиды изобутилалюминия по п. 1.

3. Способ получения гомополимеров этилена, пропилена, сополимеров этилена с пропиленом и тройных сополимеров этилена с пропиленом и диенами, отличающийся тем, что процессы гомо- и сополимеризации проводят на каталитических системах по п. 2.

4. Способ стабилизации гомо- и сополимеров олефинов и диенов путем гидролиза водно-спиртовым раствором арилоксида изобутилалюминия, содержащегося в составе гомогенной каталитической системы по п. 2, на стадии промывки полимера.

| US 20090270580 A1, 29.10.2009 | |||

| US 20090270580 A1, 29.10.2009 | |||

| US 5714555 A1, 03.02.1998 | |||

| US 5124418 A1, 23.06.1992 | |||

| US 7485686 B2, 03.02.2009 | |||

| СПОСОБ ПОЛИМЕРИЗАЦИИ | 1995 |

|

RU2165434C2 |

Авторы

Даты

2016-06-27—Публикация

2014-07-10—Подача