Изобретение относится к электротехнической промышленности, а именно к производству аккумуляторных батарей с пастированными пластинами.

Структуры автоматизированных производственных комплексов по формированию аккумуляторных батарей различаются по многим параметрам, но все они имеют технологическую часть и транспортно-манипуляционную часть, связывающую агрегаты цеха в единую технологическую систему. И если технология формирования доведена до высокого совершенства, то транспортно-манипуляционная часть комплекса имеет еще резервы модернизации, которые лежат не столько в плоскости технической доводки самих узлов, сколько в области организации перемещения потоков продукции. От согласованной работы линий транспортно-манипуляционной части во многом зависит производительность комплекса и качество изделий. Автоматизированный производственный комплекс содержит разнородные агрегаты и состоит из участков, на которых производится поштучная обработка батарей, и участка с групповым типом обработки (комплект резервуаров для охлаждения проточной водой - ванн для формирования). Вследствие этого существуют зоны в транспортно-манипуляционной части, на которых осуществляется переход от линий с последовательной подачей одиночных изделий к линиям с групповой их компоновкой. Ручные или частично автоматизированные способы перегруппировки и перезагрузки понижают производительность комплексов.

Известен производственный комплекс с водяным охлаждением для формирования и заряда аккумуляторных батарей поточным методом (Патент США №4604564, МПК H 02 J 7/00, H 01 M 10/50). Этот комплекс содержит такие основные узлы: систему расположенных один над другим резервуаров для охлаждения аккумуляторов проточной водой; систему водообмена с теплообменником и комплект устройств для подачи формирующего и зарядного токов. Процесс обработки проводится в такой последовательности: батареи группируют по типам, размещают каждую группу в отдельных резервуарах, заполненных охлаждающей жидкостью, и подключают по параллельной схеме к соответствующим зарядным устройствам. Затем запускают водообменную систему. При этом вода поступает сначала в верхний резервуар, а потом переливается последовательно во все нижние и дальше - в теплообменник. После этого включают зарядные устройства. Конструктивные особенности комплекса таковы, что в верхнем резервуаре охлаждение протекает наиболее эффективно, а в нижних постепенно ухудшается. Операции перезагрузки выполняются агрегатом лифтового типа, перемещающим изделия по различным уровням.

Аналог имеет несколько недостатков. Прежде всего это нерациональное размещение резервуаров, которое приводит к тому, что температура охлаждающей жидкости в них неодинакова, а обслуживание и операции загрузки и разгрузки изделий затруднены и производятся медленно. Наличие большого числа операций, выполняемых вручную, уменьшает производительность и безопасность труда.

Дальнейшая модернизация комплексов шла по пути ускорения операций загрузки/выгрузки изделий путем автоматизации ручных операций и совершенствования способов транспортировки. Однако на пути к полной автоматизации возникли новые проблемы. Упрощенные кинематические схемы, в которых не использовалась предварительная групповая комплектация (компоновка), а аккумуляторные батареи последовательно загружались непосредственно в резервуары для охлаждения проточной водой (ванны для формирования), создавали условия для механического повреждения их корпусов. Этому способствовала хаотическая динамика изделий, помещаемых в объем резервуаров при помощи толкателей, и способ продвижения их внутри резервуаров под действием цепного импульса, передаваемого через случайно касающиеся участки поверхности самих изделий.

Наиболее близким техническим решением, взятым в качестве прототипа, является автоматизированный производственный комплекс для формирования и зарядки аккумуляторных батарей при их поточном производстве, который содержит машину для заливки в них электролита, резервуары для охлаждения проточной водой, гидрокоммуникационную систему с теплообменником, комплект электропреобразователей для подачи формирующего и зарядного токов, машину мойки, устройство проверки степени заряженности, маркировочную машину (клеймения), упаковочную машину. Все резервуары для охлаждения проточной водой установлены в ряд между двумя транспортными конвейерными линиями для перемещения аккумуляторов. Перемещение аккумуляторных батарей по транспортным конвейерным линиям осуществляется поштучно. Обе торцевые стенки каждого резервуара выполнены подвижными управляемыми, т.е. створчатыми с возможностью двухпозиционной фиксации - рабочей (закрытые) и загрузочно-разгрузочной (открытые). По всей длине дна каждого резервуара, на одном уровне с транспортными конвейерными линиями, размещены рольганги, а вдоль конвейера напротив входных торцевых стенок (загрузочных окон) каждого резервуара установлены толкатели для перемещения (сталкивания) аккумуляторных батарей с конвейера на рольганг резервуара и дальнейшего поштучного продвижения их по нему под действием цепного импульса (Патент Украïни №50358А, МПК H 02 J 7/00, Н 01 М 10/50, Дзензерський В.О. та iнш., опубл. 15.10.02. Бюл. №10).

В транспортно-манипуляционную часть комплекса-прототипа входят вышеуказанные две конвейерные линии для перемещения аккумуляторных батарей, толкатели для сталкивания аккумуляторных батарей с конвейера на рольганг резервуара. Остальные указанные выше машины и устройства входят в технологическую часть комплекса.

Серьезным недостатком комплекса-прототипа является значительная вероятность механического повреждения корпусов изделий при их сталкивании в резервуары для охлаждения проточной водой, а также внутри резервуаров под действием цепного импульса со стороны толкателей. Кроме того, неизбежная неравномерность размещения аккумуляторных батарей в резервуарах приводит к локальным неоднородностям температурных условий при формировании и зарядке, что также негативно отражается на качестве изделий.

В основу изобретения поставлена задача повышения качества аккумуляторных батарей за счет уменьшения механического повреждения их корпусов, а также выравнивания температурных условий в резервуарах при формировании и зарядке.

Поставленная задача решается тем, что автоматизированный производственный комплекс для формирования и зарядки аккумуляторных батарей при их поточном производстве, который содержит машину для заливки в них электролита, резервуары для охлаждения проточной водой с подвижными управляемыми торцевыми стенками, установленные в ряд между двумя транспортными линиями для перемещения аккумуляторных батарей, толкатели для перемещения аккумуляторных батарей в резервуары, установленные напротив входных торцевых стенок каждого резервуара, машину коррекции уровня электролита, машину мойки, устройство проверки степени заряженности, маркировочную машину, упаковочную машину, гидрокоммуникационную систему с теплообменником, комплект электропреобразователей для подачи формирующего и зарядного токов, согласно изобретению снабжен загрузочным устройством для загрузки аккумуляторных батарей на поддоны, разгрузочным устройством для разгрузки батарей с поддонов, каждая из двух транспортных линий для перемещения аккумуляторных батарей к резервуарам и от резервуаров выполнена в виде рельсового пути с передвижной тележкой для поддонов, причем один рельсовый путь связан с загрузочным устройством, другой рельсовый путь связан с разгрузочным устройством, по всей длине дна каждого резервуара размещены направляющие ролики для перемещения поддонов, а конструкция поддона содержит равномерно размещенные по его поверхности прорези для циркуляции проточной воды.

Раскроем суть изобретения, проведя сравнение комплекса-прототипа и заявляемого комплекса. Недостатком комплекса-прототипа является нерациональная организация перемещения потоков продукции, при которой проявляется несоответствие между поштучным характером транспортировки батарей по конвейерным линиям и групповым типом обработки, который производится в резервуарах для охлаждения проточной водой (ваннах для формирования). И, наоборот, преимуществом заявляемого комплекса является такая организация перемещения потоков продукции, при которой групповой тип транспортировки батарей на поддонах по рельсовым путям к резервуарам и от резервуаров соответствует групповому типу технологической обработки батарей в резервуарах.

В комплексе-прототипе автоматическая загрузка батарей в резервуары осуществляется с помощью толкателей, перемещающих массу несвязанных изделий под действием цепного импульса. Такой характер загрузки определяется вышеуказанным несоответствием между поштучным характером транспортировки батарей и групповым типом их технологической обработки и неизбежно ведет к увеличению вероятности механического повреждения корпусов батарей и неупорядоченному их размещению внутри резервуаров. Движение не связанных между собой изделий по рольгангу резервуаров отличается хаотичностью, при которой создается поле неконтролируемых движений отдельных батарей внутри потока, возникают перекосы, вращательные движения, случайно изменяются зазоры между соседними батареями. Толкающий цепной импульс внутри потока изделий разбивается на локальные неравные части, утрачивается симметрия механической нагрузки, появляются вращающие моменты, вибрации. По мере наращивания массы загруженных в резервуары батарей происходит увеличение толкающего импульса со стороны толкателя. А поскольку в таком разупорядоченном потоке изделий цепной импульс передается через участки поверхности батарей, которые случайно соприкасаются, то возрастает вероятность механического повреждения этих участков под действием локальных перегрузок, т.е. частичная утрата батареями товарного качества. Следствием хаотичности движения изделий внутри резервуаров является также неравномерное размещение батарей, что приводит к локальным неоднородностям температурных условий при охлаждении проточной водой во время формирования и зарядки. Кроме того, поскольку батареи в резервуарах установлены непосредственно на рольганге, то доступ проточной воды к днищу корпусов батарей сильно затруднен, что также ухудшает условия теплообмена. А теперь обратимся к заявляемому автоматическому производственному комплексу. В заявляемом комплексе за счет предварительной групповой комплектации изделий на поддонах в корне изменяется характер приложения толкающего цепного импульса, а именно происходит перенесение механических нагрузок с корпусов аккумуляторных батарей на боковые поверхности поддонов. При загрузке изделий в резервуары толкатели перемещают батареи, установленные на поддонах и удерживаемые на них сильной фрикционной связью (силой трения) из-за большого веса батарей. Движение изделий на поддонах по направляющим роликам резервуаров отличается упорядоченностью (отсутствием перекосов, вращательных движений) с сохранением одинаковых зазоров между соседними батареями. Толкающий цепной импульс внутри потока изделий полностью расходуется на поступательное перемещение поддона с батареями вдоль резервуара, отсутствуют какие-либо вращающие моменты или вибрации. Таким образом, практически исключается возможность механического повреждения изделий. Эти преимущества обусловлены вышеуказанным соответствием группового типа транспортировки батарей на поддонах по рельсовым путям к резервуарам групповому типу технологической обработки батарей в резервуарах. Групповая комплектация изделий обеспечивается за счет работы загрузочного устройства комплекса, которое размещает батареи на поддоне; разгрузочное устройство снимает батареи с поддона после обработки в резервуарах. Оба устройства являются автоматическими и управляемыми, причем загрузочное устройство может быть запрограммировано на равномерное размещение изделий на поддоне (размещение с одинаковыми зазорами). Транспортирование поддонов с батареями к резервуарам осуществляется с помощью передвижной тележки. Точно так же осуществляется транспортирование поддонов с обработанными батареями от резервуаров. Высота передвижной тележки соответствует уровню направляющих роликов в резервуарах, что позволяет без затруднений перемещать поддон с батареями с передвижной тележки в резервуар. Поддоны имеют прямоугольные очертания, а их габариты подбираются кратными внутренним размерам резервуаров для охлаждения проточной водой (в частности, целое число поддонов размещается по длине резервуара, а ширина поддона равна ширине резервуара). Количество размещаемых на поддоне аккумуляторных батарей определяется габаритами поддона и типоразмером батарей. При формировании или зарядке резервуары заполнены до необходимого уровня проточной водой, которая свободно протекает в зазоры между боковыми стенками корпусов аккумуляторных батарей, соприкасаясь с батареями и охлаждая их. Конструкция поддона содержит равномерно размещенные по его поверхности прорези для циркуляции проточной воды, с помощью которой осуществляется охлаждение аккумуляторных батарей со стороны днища их корпусов. Линейные размеры прорезей подбираются из соблюдения трех требований: прочности поддона, устойчивости изделий на поддоне и возможности свободной циркуляции охлаждающей проточной воды. Поэтому минимальный размер прорези не должен затруднять циркуляцию воды; максимальный размер прорези не должен приводить к потере устойчивости батареи на поддоне и не должен снижать прочность поддона. Суммарная площадь прорезей подбирается так, чтобы обеспечивалась равномерная циркуляция проточной воды. Например, суммарная площадь прорезей должна быть не менее 0,25 от габаритной площади верхней поверхности поддона. Равномерное размещение прорезей приводит к тому, что на каждый квадратный метр площади поддона приходится приблизительно равная площадь прорезей, а в случае, когда все прорези одинаковые равное количество прорезей. Указанные требования в большинстве случаев легко выполнимы для множества вариантов конструкций поддонов. В частности, одной из простейших и эффективнейших является решетчатая конструкция поддона. Расположение поддонов внутри резервуаров на направляющих роликах создает горизонтальный зазор между дном ванны и нижней плоскостью корпусов батарей, что также ведет к улучшению циркуляции проточной воды. Все это способствует выравниванию температурных условий при формировании и зарядке аккумуляторных батарей.

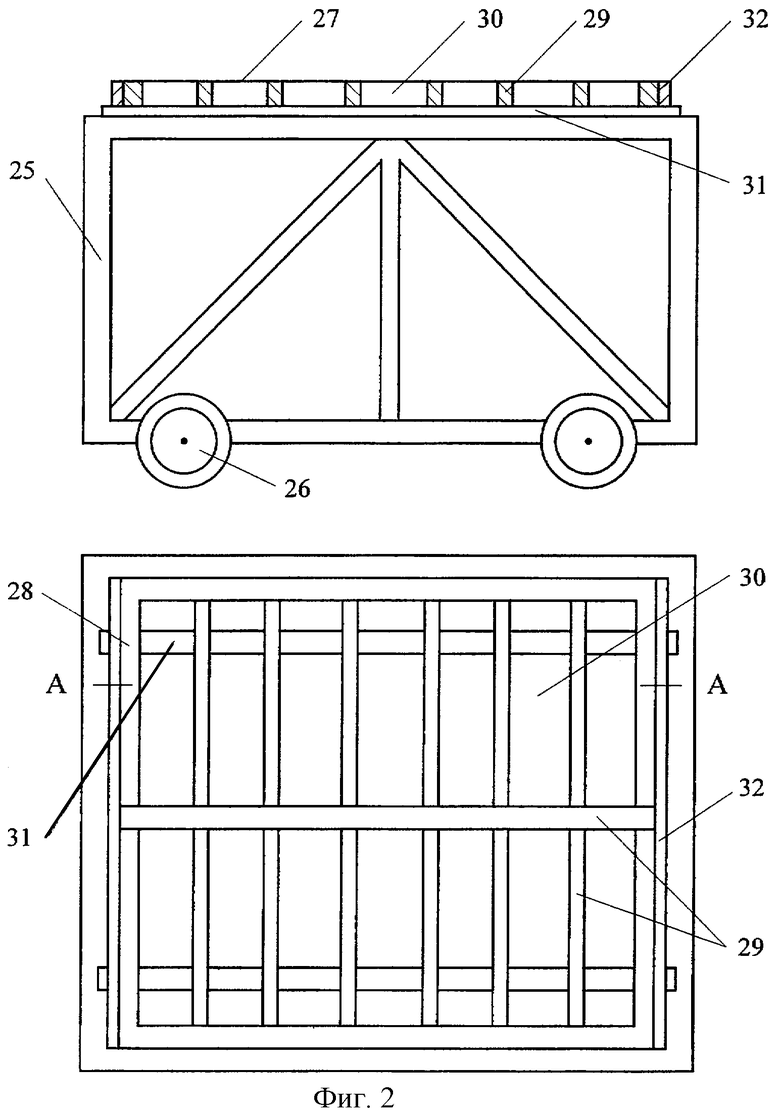

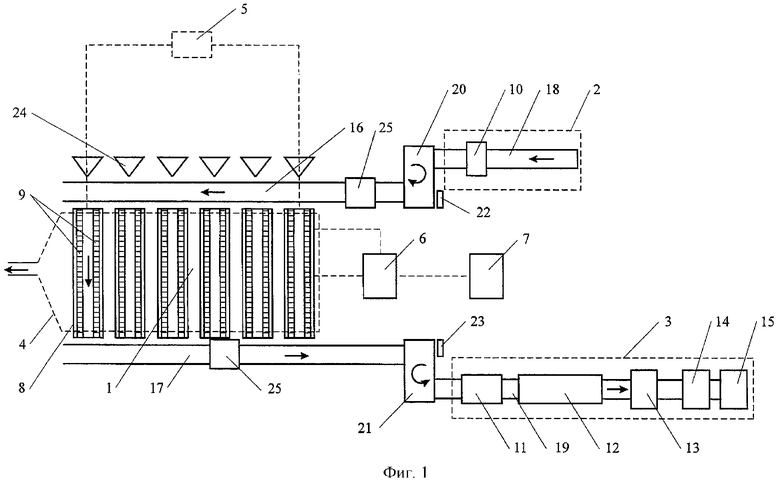

На фиг.1 схематически изображен заявляемый автоматический производственный комплекс. На фиг.2 изображена передвижная тележка с поддоном.

В составе заявляемого комплекса можно выделить: главный технологический участок 1 (ряд резервуаров для охлаждения проточной водой с подвижными управляемыми торцевыми стенками), подготовительный участок 2, участок готовой продукции 3. Главный технологический участок 1 оснащен вентиляционной системой 4, гидрокоммуникационной системой с теплообменником 5 (устройства нагнетания, слива воды, градирня), комплектом преобразователей для подачи формирующего и зарядного токов 6, компьютерным узлом управления 7. На дне каждого резервуара 8 расположены направляющие ролики 9 для перемещения поддонов с аккумуляторными батареями. В состав подготовительного участка 2 входит машина заливки электролита 10. В состав участка готовой продукции 3 входят: машина коррекции уровня электролита 11, машина мойки 12, устройство проверки степени заряженности 13, маркировочная машина 14 и упаковочная машина 15. Главный технологический участок 1 обслуживается двумя транспортными линиями, куда входят: загрузочный рельсовый путь 16 и разгрузочный рельсовый путь 17. Подготовительный участок 2 обслуживается конвейером 18, а участок готовой продукции 3 - конвейером 19. Для групповой комплектации и обратной разкомплектации аккумуляторных батарей на поддонах служат столы 20, 21. Загрузочное устройство 22 предназначено для размещения батарей на поддон на столе 20, а разгрузочное устройство 23 - для снятия батарей с поддона на столе 21 после обработки в резервуарах. Напротив входных подвижных управляемых торцевых стенок каждого резервуара 8 установлены толкатели 24 для перемещения батарей в резервуары 8. Транспортирование поддонов с батареями по загрузочному рельсовому пути 16 и разгрузочному рельсовому пути 17 осуществляется с помощью передвижных тележек 25. Таким образом, в транспортно-манипуляционную часть заявляемого комплекса входят: рельсовые пути 16, 17; конвейеры 18, 19; столы 20, 21; загрузочное устройство 22; разгрузочное устройство 23; толкатели 24; передвижные тележки 25. Остальные указанные выше машины и устройства входят в технологическую часть комплекса.

Передвижная тележка 25 оборудована колесными парами 26 для перемещения по рельсовому пути и электроприводом (не показан). Высота передвижной тележки 25 такова, что ее рабочая верхняя площадка находится на одном уровне с направляющими роликами 9 резервуаров 8. Поддоны 27 выполнены в виде решетчатых подставок прямоугольных габаритов. Верхняя плоскость поддона 27 образована торцевыми поверхностями опорной рамы 28 и системы равномерно и симметрично расположенных перемычек 29, имеющих общий уровень. Суммарная площадь одинаковых сквозных проемов 30 - прорезей для циркуляции проточной воды - с большим запасом превышает 0,25 от габаритной площади верхней поверхности поддона. На нижней плоскости поддона 27 установлены полозья 31, которые служат для скольжения поддона на столах 20, 21 при загрузке-разгрузке и для перемещения по направляющим роликам 9 резервуаров 8. Вариации в конструктивном расположении полозьев 31 не оказывают практического влияния на равномерность циркуляции проточной воды и теплоотвода от днища корпусов аккумуляторных батарей, поскольку площадь торцевой поверхности полозьев 31 пренебрежимо мала по сравнению с площадью сквозных проемов 30. Узкие боковые плоскости поддона 27 снабжены амортизирующими накладками 32.

Заявляемый комплекс функционирует следующим образом. На подготовительном участке 2 персонал размещает аккумуляторные батареи на конвейер 18, по которому они транспортируются поштучно. Здесь же производится автоматическое наполнение аккумуляторных батарей электролитом с помощью машины заливки электролита 10. В конце транспортировки батарей по участку 2 они попадают на стол 20. Здесь загрузочное устройство 22 равномерно устанавливает батареи со стола 20 на поддон 27 с соблюдением равных зазоров между корпусами изделий, а затем передвигает загруженный поддон 27 на передвижную тележку 25. Транспортирование поддона 27 с батареями к главному технологическому участку 1 осуществляется с помощью передвижной тележки 25 по рельсовому пути 16. Напротив входных торцевых стенок очередного готового к приему изделий резервуара 8 тележка останавливается и однокоординатный толкатель 24, работающий в режиме ограниченных возвратно-поступательных движений, автоматически перемещает поддон 27 с батареями в резервуар 8. Для реализации этой операции в течение всего процесса загрузки поддонов 27 с батареями в резервуар 8 входные и выходные подвижные управляемые торцевые стенки этого резервуара открыты. Перемещение поддона 27 внутри резервуара 8 осуществляется путем качения по его направляющим роликам 9 за счет толкающего цепного импульса. При этом корпуса аккумуляторных батарей не подвергаются механическим воздействиям (нажимам, ударам), как в прототипе, а всю нагрузку на себя принимают амортизирующие накладки 32 боковых плоскостей поддонов. Одновременно с загрузкой необработанных батарей, если технологический цикл не является первым, может происходить выгрузка из резервуара 8 поддонов с обработанными (сформированными или заряженными) батареями путем замещения (проталкивания поддонов). По окончании загрузки-выгрузки подвижные управляемые торцевые стенки автоматически закрываются. Персонал производит подсоединение групп батарей на поддонах к выводам электропреобразователей 6 для подачи тока. Резервуар 8 наполняется проточной водой до необходимого уровня и производится формирование или зарядка изделий. Контроль условий формирования или зарядки, а также управление технологическим процессом формирования или зарядки организованы по кибернетическому принципу и реализованы в программной оболочке компьютерного узла управления 7. Подачу охлаждающей проточной воды обеспечивает гидрокоммуникационная система с теплообменником 5, отвод газов и аэрозолей над резервуарами 8 - вентиляционная система 4. По окончании формирования или зарядки выгруженный поддон 27 с обработанными изделиями перемещается на передвижную тележку 25, установленную на рельсовом пути 17. По рельсовому пути 17 аккумуляторные батареи транспортируются к столу 21, где разгрузочное устройство 23 производит снятие батарей с поддона 27 и поштучную установку их на конвейер 19 участка готовой продукции 3. На участке готовой продукции 3 автоматически производятся завершающие технологические операции: нивелирование уровня электролита - на машине коррекции уровня электролита 11; мойка и сушка батарей - на машине мойки 12; проверка качества формирования или зарядки - на устройстве проверки степени зараженности 13; маркирование - на маркировочной машине 14; упаковка готовых аккумуляторных батарей в паллеты - на упаковочной машине 15. Согласование работы транспортно-манипуляционной части комплекса (подстройка темпов транспортирования, загрузки-разгрузки) и машин технологической части комплекса (подготовительного участка и участка готовой продукции) обеспечивается автоматизированной системой управления.

Промышленные испытания заявляемого автоматизированного комплекса для формирования и зарядки аккумуляторных батарей подтвердили его эффективность в условиях поточного производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЗИРОВАННЫЙ ПРОИЗВОДСТВЕННЫЙ КОМПЛЕКС ДЛЯ ФОРМИРОВАНИЯ И ЗАРЯДКИ АККУМУЛЯТОРНЫХ БАТАРЕЙ ПРИ ИХ ПОТОЧНОМ ПРОИЗВОДСТВЕ | 2002 |

|

RU2213396C1 |

| СПОСОБ УНИФИКАЦИИ ВНЕШНИХ РЕЖИМНЫХ ПАРАМЕТРОВ ПРОЦЕССА ФОРМИРОВАНИЯ И ЗАРЯДА АККУМУЛЯТОРНЫХ БАТАРЕЙ ПРИ ИХ ПОТОЧНОМ ПРОИЗВОДСТВЕ | 2002 |

|

RU2224345C2 |

| СВИНЦОВО-КИСЛОТНАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ | 2002 |

|

RU2233510C2 |

| СВИНЦОВАЯ БАТАРЕЯ ЦИЛИНДРИЧЕСКИХ АККУМУЛЯТОРОВ | 2003 |

|

RU2250538C2 |

| УСТРОЙСТВО ДЛЯ БАТАРЕЙНОГО ФОРМИРОВАНИЯ СВИНЦОВЫХ АККУМУЛЯТОРОВ С ПРИНУДИТЕЛЬНОЙ УПРАВЛЯЕМОЙ ЦИРКУЛЯЦИЕЙ ЭЛЕКТРОЛИТА | 2003 |

|

RU2250539C2 |

| ЭЛЕКТРИЧЕСКИЙ СПОСОБ КОНТРОЛЯ КАЧЕСТВА АККУМУЛЯТОРНЫХ БАТАРЕЙ | 2006 |

|

RU2326473C1 |

| СПОСОБ УСКОРЕННОГО БАТАРЕЙНОГО ФОРМИРОВАНИЯ АККУМУЛЯТОРОВ ПОВЫШЕННЫМ ТОКОМ | 2003 |

|

RU2284076C2 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ТОКООТВОДОВ ДЛЯ СВИНЦОВО-КИСЛОТНЫХ АККУМУЛЯТОРОВ | 2005 |

|

RU2299499C2 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ТОКООТВОДОВ ДЛЯ СВИНЦОВО-КИСЛОТНЫХ АККУМУЛЯТОРОВ | 2004 |

|

RU2273546C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОКООТВОДОВ ДЛЯ СВИНЦОВО-КИСЛОТНЫХ АККУМУЛЯТОРОВ | 2004 |

|

RU2273545C2 |

Изобретение относится к области электротехники, в частности к производству аккумуляторных батарей с пастированными пластинами. Автоматизированный производственный комплекс для формирования и зарядки аккумуляторных батарей при их поточном производстве содержит машину для заливки в них электролита, машину коррекции уровня электролита, машину мойки, устройство проверки степени заряженности, маркировочную машину, упаковочную машину, гидрокоммуникационную систему с теплообменником, комплект электропреобразователей для подачи формирующего и зарядного токов. Загрузочное устройство для загрузки аккумуляторных батарей на поддоны, разгрузочное устройство для разгрузки батарей с поддонов, резервуары для охлаждения проточной водой с подвижными управляемыми торцевыми стенками установлены в ряд между двумя рельсовыми путями с передвижными тележками для поддонов с аккумуляторными батареями. Толкатели для перемещения поддонов с аккумуляторными батареями в резервуары установлены напротив входных торцевых стенок каждого резервуара. По всей длине дна каждого резервуара размещены направляющие ролики для перемещения поддонов, которые содержат равномерно размещенные по поверхности прорези для циркуляции проточной воды. Техническим результатом изобретения является повышение качества аккумуляторных батарей за счет уменьшения механических повреждений при загрузке-разгрузке аккумуляторных батарей в резервуары в условиях поточного производства, а также выравнивание температурных градиентов в резервуарах при формировании и зарядке. 2 ил.

Автоматизированный производственный комплекс для формирования и зарядки аккумуляторных батарей при их поточном производстве, который содержит машину для заливки в них электролита, резервуары для охлаждения проточной воды с подвижными управляемыми торцевыми стенками, установленные в ряд между двумя транспортными линиями для перемещения аккумуляторных батарей, толкатели для перемещения аккумуляторных батарей в резервуары, установленные напротив входных торцевых стенок каждого резервуара, машину коррекции уровня электролита, машину мойки, устройство проверки степени заряженности, маркировочную машину, упаковочную машину, гидрокоммуникационную систему с теплообменником, комплект электропреобразователей для подачи формирующего и зарядного токов, отличающийся тем, что снабжен загрузочным устройством для загрузки аккумуляторных батарей на поддоны, разгрузочным устройством для разгрузки батарей с поддонов, каждая из двух транспортных линий для перемещения аккумуляторных батарей к резервуарам и от резервуаров выполнена в виде рельсового пути с передвижной тележкой для поддонов, причем один рельсовый путь связан с загрузочным устройством, другой рельсовый путь связан с разгрузочным устройством, по всей длине дна каждого резервуара размещены направляющие ролики для перемещения поддонов, а конструкция поддона содержит равномерно размещенные по его поверхности прорези для циркуляции проточной воды.

| СПОСОБ БАТАРЕЙНОГО ФОРМИРОВАНИЯ С ВОДЯНЫМ ОХЛАЖДЕНИЕМ СВИНЦОВО-КИСЛОТНЫХ АККУМУЛЯТОРНЫХ БАТАРЕЙ | 2002 |

|

RU2224335C2 |

| ОПТИЧЕСКИЙ ПРИБОР ДЛЯ ИЗМЕРЕНИЯ НАРУЖНЫХ ДИАМЕТРОВ ИЗДЕЛИЙ | 1935 |

|

SU50359A1 |

| US 4604564 А, 05.08.1986 | |||

| АВТОМАТИЗИРОВАННЫЙ ПРОИЗВОДСТВЕННЫЙ КОМПЛЕКС ДЛЯ ФОРМИРОВАНИЯ И ЗАРЯДКИ АККУМУЛЯТОРНЫХ БАТАРЕЙ ПРИ ИХ ПОТОЧНОМ ПРОИЗВОДСТВЕ | 2002 |

|

RU2213396C1 |

| Устройство управления групповым зарядом аккумуляторных батарей | 1988 |

|

SU1778864A1 |

Авторы

Даты

2006-11-20—Публикация

2005-06-01—Подача