Настоящее изобретение относится к области нанесенных на углеродные материалы катализаторов основной природы, представляющих интерес для процессов изомеризации олефиновых углеводородов.

Известные гетерогенные катализаторы изомеризации олефиновых углеводородов и способы их приготовления описаны в [Жоров Ю.М., Панченков Г.М., Волохова Г.С.// Изомеризация олефинов. М., 1977]. Эти катализаторы по их способности принимать протон (или отдавать электроны) и отдавать протон (или отдавать электроны) обычно делят, соответственно, на кислотные и щелочные. К кислотным катализаторам относят “твердые” кислоты (кислоты на носителях), оксиды и смешанные оксиды металлов, переходные металлы нанесенные на различные пористые материалы, а также алюмосиликаты и цеолиты.

К катализаторам основной природы относятся “твердые” основания (щелочные и щелочноземельные металлы, их гидриды, амиды, оксиды и гидроксиды, нанесенные на различные пористые материалы), оксиды, соли и амиды металлов, а также щелочные формы цеолитов. Щелочные гетерогенные катализаторы позволяют проводить изомеризацию двойной связи при довольно низких температурах (24-175°С) [Жоров Ю.М., Панченков Г.М., Волохова Г.С.// Изомеризация олефинов. М., 1977]. Катализаторы основной природы используются для изомеризации бутена-1 и других ациклических олефинов [Н.Hattori// Арр. Catal., vol. 222 (2001), р.247; Pat.GB 1355688, С 07 С 5/30, 23.12.75], а также для олефинов более сложного строения, в том числе и для терпеновых олефинов, содержащих трех- и четырехчленные циклы [G.Suzukamo, М.Fukao, М.Minobe// Chem. Lett., (1987), р.343; Н.Gorzawski, W.F.Hoeldrich// J. of Mol. Catal., Vol.144 (1999), p.181].

Известен катализатор, состоящий из щелочного металла, отложенного в количестве 2-20 мас.% на оксиде алюминия Аl2О3, промотированном гидроксидом металла, в количестве 5-15 мас.%. Этот катализатор используют в промышленном процессе изомеризации 5-винилбицикло[2,2,1]гептена-2 в 5-этилиденбицикло[2,2,1]гептен-2 (изомер по положению двойной связи), что позволяет проводить процесс при температуре 20°С, с конверсией субстрата 99,7% и селективностью 99,9% [Pat.GB 1355688]. Этот же катализатор используют при изомеризации β-пинена в α-пинен [Н.Gorzawski, W.F.Hoeldrich// J. of Mol. Catal., Vol.144 (1999), p.181]. Реакцию проводят в жидкой фазе при температуре 25-150°С, в оптимальных условиях конверсия субстрата достигает 99% за 30 мин. Наиболее близким по технической сущности к заявляемому является катализатор, содержащий металлический натрий в количестве 5-30 мас.% на кокосовом угле [Pat. GB 1008964, С 07 С 5/25, 03.11.65]. Используемый носитель имеет следующие структурные характеристики: удельная поверхность 950-1200 м2/г, с преимущественным размером пор 1-2 нм. Рентгеноструктурные характеристики - межплоскостное расстояние в направлении 002 - d002=0,356 нм, средний размер кристаллита по направлению “а” - La<1 нм, средний размер кристаллита по направлению “с” - Lc<1 нм, истинной плотностью 1,7 г/см3. Катализатор готовят следующим образом: кокосовый активированный уголь сушат в токе азота при 250-300°С, добавляют металлический натрий и смесь нагревают при температуре 125-190°С до полной адсорбции натрия активным углем. Данный катализатор используют для изомеризации 2-метилпентен-1 в 2-метилпентена-2 (одна из стадий синтеза изопрена из пропилена). Реакцию проводят в газовой или жидкой фазе в присутствии инертного газа при температуре 140-175°С, 0.03-3.5 МПа и объемной скорости подачи жидкого сырья 0.1-10 ч-1. После реакции катализатор активируют водородом при 200°С в течение 6 ч. Наибольший выход 2-метилпентена-2 наблюдается в газовой фазе при 175°С и 0,035 МПа. Селективность процесса 79%; выход побочных продуктов изомеризации (4-метилпентена-1 и 4-метилпентена-2) 19%.

Недостатками известного катализатора являются низкая каталитическая активность, значительный выход побочных продуктов и высокая температура проведения процесса изомеризации.

Изобретение решает задачу повышения активности и селективности катализатора и оптимизации процесса изомеризации с его использованием.

Задача решается составом катализатора для изомеризации олефинов, содержащим металлический натрий на углеродном носителе, в качестве носителя он содержит композитный пористый углеродный материал, представляющий собой трехмерную пористую углеродную матрицу со следующими структурными характеристиками: межплоскостное расстояние в направлении 002 - d002=0,343-0,350 нм, средний размер кристаллита по направлению “а” - La=1-14 нм, средний размер кристаллита по направлению “с” - Lc=2-12 нм, истинной плотностью 1,8-2,1 г/см3, с распределением пор по размерам, имеющим максимум в области 20-200 нм и дополнительный максимум в области 1-20 нм. Отношение объема наносимого металлического Na к объему пор композитного пористого углеродного материала составляет 0,01-0,5.

Задача решается также способом приготовления катализатора для изомеризации олефинов, включающим нанесение металлического натрия на углеродный носитель, в качестве углеродного носителя используют композитный пористый углеродный материал. Композитный пористый углеродный материал представляет собой трехмерную пористую углеродную матрицу со следующими структурными характеристиками: d002=0,343-0,350 нм, средний размер кристаллита по направлению “а” - La=1-14 нм, средний размер кристаллита по направлению “с” - Lc=2-12 нм, истинной плотностью 1,8-2,1 г/см3, с распределением пор по размерам, имеющим максимум в области 20-200 нм и дополнительный максимум в области 1-20 нм [Пат. США 4978649, С 01 В 31/10, 18.12.1990].

Композитный пористый углеродный материал предварительно прокаливают под вакуумом при температуре 300-1000°С.

Отношение объема наносимого металлического Na к объему пор композитного пористого углеродного носителя составляет 0,01-0,5.

Задача решается также способом изомеризации олефинов, в котором в качестве катализатора используют катализатор, описанный выше.

Сущность изобретения иллюстрируется следующими примерами.

Пример 1. В ампулу из кварцевого стекла загружают гранулированный углеродный носитель, представляющий собой трехмерную пористую матрицу, образованную изогнутыми слоями углерода толщиной 10-1000 нм, радиусом кривизны 10-1000 нм, со следующими структурными характеристиками: d002=0,349 нм, средний размер кристаллита по направлению “а” - La=3,9 нм, средний размер кристаллита по направлению “с” ” - Lc=3,0 нм, истинной плотностью 2,05 г/см3 и распределением пор по размерам, имеющим максимум в области 30 нм и дополнительный максимум в области 2 нм. Углеродный носитель прокаливают в вакууме (10-2-10-3 торр) при температуре 900-1200°С в течение 5 ч. К 8 г полученного углеродного носителя добавляют 2 г металлического натрия и при перемешивании нагревают в вакууме в течение трех часов при температуре 210-220°С. Получают 10 г катализатора, содержащего 20 мас.% металлического натрия на углеродном носителе с соотношением “объем металлического натрия”/“объем пор носителя” = 0,43.

Катализатор применяют в реакции изомеризации гексена-1. В стеклянный трубчатый термостатируемый реактор помещают 2 г катализатора. Устанавливают рабочую температуру (25-150°С) в реакторе, поток гелия 20 мл/мин и дозируют гексен-1 со скоростью 0,07 ммоль/мин. На выходе из реактора продукты собирают в ловушку и анализируют газохроматографически.

Состав продуктов реакции:

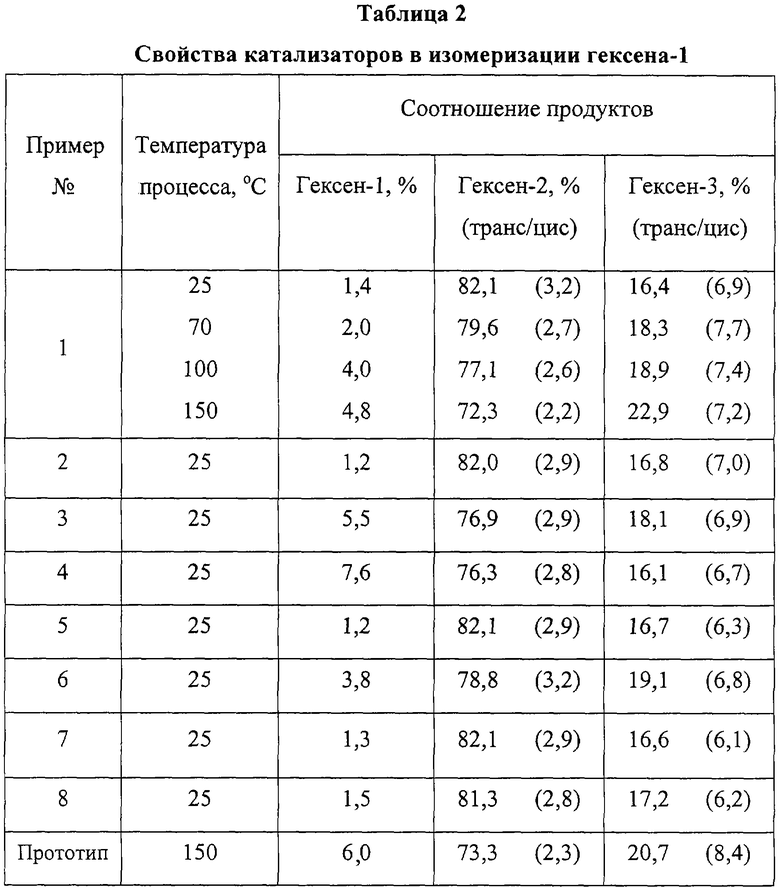

Для температуры реакции 25°С: 1,4% гексен-1, 82,1% гексен-2 (транс/цис=3,2), 16,4% гексен-3 (транс/цис=6,9).

Для температуры реакции 70°С: 2% гексен-1, 79,6% гексен-2 (транс/цис=2,7), 18,3% гексен-3 (транс/цис=7,7).

Для температуры реакции 100°С: 4,0% гексен-1, 77,1% гексен-2 (транс/цис=2,6), 18,9% гексен-3 (транс/цис=7,4).

Для температуры реакции 150°С: 4,8% гексен-1, 72,3% гексен-2 (транс/цис=2.2), 22,9% гексен-3 (транс/цис=7.2).

Структурные характеристики катализаторов суммированы в таблице 1, каталитические свойства - в таблице 2.

Пример 2. Аналогичен примеру 1, с тем отличием, что к 9 г углеродного носителя добавляют 1 г металлического натрия. Таким образом, получают 10 г катализатора, содержащего 10 мас.% металлического натрия на углеродном носителе с соотношением “объем металлического натрия”/“объем пор носителя” = 0,21.

Состав продуктов для температуры реакции 25°С: 1,2% гексен-1, 82% гексен-2 (транс/цис=2,9), 16,8% гексен-3 (транс/цис=7,0).

Пример 3. Аналогичен примеру 1, с тем отличием, что к 9,8 г углеродного носителя добавляют 0,2 г металлического натрия. Таким образом, получают 10 г катализатора, содержащего 2 мас.% металлического натрия на углеродном носителе с соотношением “объем металлического натрия”/“объем пор носителя” = 0,043.

Состав продуктов для температуры реакции 25°С: 5,5% гексен-1, 76,9% гексен-2 (транс/цис=2,9), 18,1% гексен-3 (транс/цис=6,9).

Пример 4. Аналогичен примеру 1, с тем отличием, что к 9,954 г углеродного носителя добавляют 0,046 г металлического натрия. Таким образом, получают 10 г катализатора, содержащего ~0,5 мас.% металлического натрия на углеродном носителе с соотношением “объем металлического натрия”/“объем пор носителя” = 0,01.

Состав продуктов для температуры реакции 25°С: 7,6% гексен-1, 76,3% гексен-2 (транс/цис=2,8), 16,1% гексен-3 (транс/цис=6,7).

Пример 5. Аналогичен примеру 1, с тем отличием, что используют гранулированный углеродный носитель, представляющий собой пористую матрицу, образованную изогнутыми слоями углерода толщиной 10-1000 нм, радиусом кривизны 10-1000 нм, со следующими структурными характеристиками: d002=0,343 нм, средний размер кристаллита по направлению “а” - La=14,0 нм, средний размер кристаллита по направлению “с” ” - Lc=12,0 нм, истинной плотностью 2,10 г/см3 и распределением пор по размерам, имеющим максимум в области 200 нм и дополнительный максимум в области 20 нм. К 9 г полученного углеродного носителя добавляют 1 г металлического натрия и при перемешивании нагревают в вакууме, в течение трех часов, при температуре 210-220°С. Получают 10 г катализатора, содержащего 10 мас.% металлического натрия на углеродном носителе с соотношением “объем металлического натрия”/“объем пор носителя” = 0,21.

Состав продуктов реакции для температуры 25°С: 1,2% гексен-1, 82,1% гексен-2 (транс/цис=2,9), 16,7% гексен-3 (транс/цис=6,3).

Пример 6. Аналогичен примеру 1, с тем отличием, что используют гранулированный углеродный носитель, представляющий собой пористую матрицу, образованную изогнутыми слоями углерода толщиной 10-1000 нм, радиусом кривизны 10-1000 нм, со следующими структурными характеристиками: d002=0,350 нм, средний размер кристаллита по направлению “а” - La=1,0 нм, средний размер кристаллита по направлению “с” ” - Lc=2,0 нм, истинной плотностью 1,80 г/см3 и распределением пор по размерам, имеющим максимум в области 20 нм и дополнительный максимум в области 1 нм. К 7,67 г полученного углеродного носителя добавляют 2,33 г металлического натрия и при перемешивании нагревают в вакууме, в течение трех часов, при температуре 210-220°С. Таким образом, получают 10 г катализатора, содержащего ~23 мас.% металлического натрия на углеродном носителе с соотношением “объем металлического натрия”/“объем пор носителя” = 0,5.

Состав продуктов реакции для температуры 25°С: 3,8% гексен-1, 78,8% гексен-2 (транс/цис=3,2), 19,1% гексен-3 (транс/цис=6,8).

Пример 7. Аналогичен примеру 1, с тем отличием, что используют углеродный носитель, представляющий собой пористую матрицу, образованную изогнутыми слоями углерода в форме волокон, имеющих толщину 10-150 нм, отношение длины к толщине 160-2500 и переплетенными случайным образом в гранулы, со следующими характеристиками: d002=0,345 нм, средний размер кристаллита по направлению “а” - La=4,5 нм, средний размер кристаллита по направлению “с”” - Lc=6,8 нм, истинной плотностью 1,9 г/см3 и распределением пор по размерам с максимумом в области 200 нм и дополнительным максимумом 10 нм.

Состав продуктов реакции для температуры 25°С: 1,3% гексен-1, 82,1% гексен-2 (транс/цис=2,9), 16,6% гексен-3 (транс/цис=6,1).

Пример 8. Аналогичен примеру 1, с тем отличием, что используют углеродный носитель, представляющий собой пористую матрицу, образованную изогнутыми слоями углерода в форме волокон, имеющих толщину 10-150 нм, отношение длины к толщине 160-2500 и переплетенными случайным образом в гранулы, со следующими характеристиками: d002=0,343 нм, средний размер кристаллита по направлению “а” - La=5,5 нм, средний размер кристаллита по направлению “с” - Lc=8,0 нм, истинной плотностью 1,95 г/см3 и распределением пор по размерам с максимумом в области 100 нм и дополнительным максимумом 4 нм.

Состав продуктов реакции для температуры 25°С: 1,5% гексен-1, 81,3% гексен-2 (транс/цис=2,8), 17,2% гексен-3 (транс/цис=6,2).

Пример 9. Аналогичен примеру 1, с тем отличием, что вместо гексена-1 дозируют бутен-1 со скоростью 20 мл/мин (0,8 ммоль/мин).

Состав продуктов реакции:

Для температуры реакции 25°С: 7,0% бутен-1, 93% бутен-2 (с соотношением транс/цис=2,3).

Для температуры реакции 70°С: 7,2% бутен-1, 92,8% бутен-2 (с соотношением транс/цис=2,1).

Для температуры реакции 100°С: 7,7% бутен-1, 92,3% бутен-2 (с соотношением транс/цис=2,1).

Пример 10. Аналогичен примеру 1, с тем отличием, что вместо гексена-1 дозируют 3-карен, со скоростью 0,14 ммоль/мин, а рабочая температура реактора 130-200°С. На выходе из реактора продукты собирают в ловушку и анализируют газохроматографически.

Состав продуктов реакции:

Для температуры 130°С: 57,1% 3-карен, 42,9% 2-карен.

Для температуры 150°С: 56,6% 3-карен, 43,4% 2-карен и 1% продуктов раскрытия трехчленного цикла карена (параметилизопропилбензол и изолимонен).

Для температуры 180°С: 33,6% 3-карен, 26,5% 2-карен и 39,9% продуктов раскрытия трехчленного цикла карена (параметилизопропилбензол и изолимонен).

Для температуры 200°С: 1,2% 3-карен, 0,9% 2-карен и 97,9% продуктов раскрытия трехчленного цикла карена (параметилизопропилбензол и изолимонен).

Как видно из приведенных примеров и таблиц, предлагаемый катализатор имеет высокую каталитическую активность и селективность, при его применении в процессах изомеризации снижается выход побочных продуктов, процесс изомеризации возможно осуществлять при низких температурах.

Характеристика катализаторов изомеризации олефинов

№

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА ГИДРОКСИЛАМИНА | 1994 |

|

RU2065326C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МОНО- И БИМЕТАЛЛИЧЕСКОГО КАТАЛИЗАТОРА И ПРОЦЕССЫ С УЧАСТИЕМ КИСЛОРОДА И/ИЛИ ВОДОРОДА | 2006 |

|

RU2316394C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ГИДРИРОВАНИЯ | 2009 |

|

RU2403973C1 |

| СПОСОБ ГИДРИРОВАНИЯ РАСТИТЕЛЬНЫХ МАСЕЛ НА СТАЦИОНАРНЫХ Pd-СОДЕРЖАЩИХ КАТАЛИЗАТОРАХ | 2011 |

|

RU2452563C1 |

| ПОРИСТЫЙ УГЛЕРОДНЫЙ МАТЕРИАЛ | 1991 |

|

RU2036718C1 |

| ЭЛЕКТРОДНЫЙ КАТАЛИЗАТОР ДЛЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2018 |

|

RU2693026C1 |

| ПОРИСТЫЙ УГЛЕРОДНЫЙ МАТЕРИАЛ | 1992 |

|

RU2008969C1 |

| СПОСОБ ДИСПРОПОРЦИОНИРОВАНИЯ КАНИФОЛИ И СМОЛЯНЫХ КИСЛОТ | 1993 |

|

RU2081143C1 |

| КАТАЛИЗАТОР ГИДРИРОВАНИЯ РАСТИТЕЛЬНЫХ МАСЕЛ И ЖИРОВ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ГИДРИРОВАНИЯ | 2009 |

|

RU2414964C1 |

| СПОСОБ ПОЛУЧЕНИЯ САЛОМАСОВ ЖИДКОФАЗНЫМ ГИДРИРОВАНИЕМ РАСТИТЕЛЬНЫХ МАСЕЛ И ЖИРОВ | 1996 |

|

RU2105050C1 |

Настоящее изобретение относится к области нанесенных на углеродные материалы катализаторов основной природы, представляющих интерес для процессов изомеризации олефинов. Описан катализатор изомеризации олефинов, содержащий металлический натрий, нанесенный на композитный пористый углеродный материал, который представляет собой трехмерную пористую углеродную матрицу со следующими структурными характеристиками: d002=0,343-0,350 нм, средний размер кристаллита по направлению “a”-La=1-14 нм, средний размер кристаллита по направлению “с”-Lc=2-12 нм, истинной плотностью 1,8-2,1 г/см3, с распределением пор по размерам, имеющим максимум в области 20-200 нм и дополнительный максимум в области 1-20 нм. Описаны также способ приготовления катализатора, включающий нанесение металлического натрия на описанный выше композитный пористый углеродный материал, и способ изомеризации олефинов с использованием этого катализатора. Технический результат - высокая каталитическая активность и селективность, снижение выхода побочных продуктов, процесс изомеризации возможно осуществлять при низких температурах. 3 с. и 3 з.п. ф-лы, 2 табл.

| GB 1008964 A, 03.11.1965 | |||

| US 4978649 А, 18.12.1990 | |||

| Способ получения 4-метилпентена-2 | 1979 |

|

SU891601A1 |

| JP 60251933 А, 12.12.1985 | |||

| JP 61004531 А, 01.10.1986. | |||

Авторы

Даты

2005-04-27—Публикация

2004-02-26—Подача