Изобретение относится к области пористых углеродных материалов и более точно к углеродным носителям для катализаторов адсорбентам и электродам.

Интенсивное развитие исследований по созданию новых высокоэффективных процессов катализа и адсорбции требует расширения номенклатуры пористых носителей, в том числе создание пористых углеродных носителей с высокой устойчивостью к окислительной коррозии.

Известны пористые углеродные материалы - активные угли, применяемые в качестве носителей для катализаторов и адсорбентов. Активные угли получают пиролизом различных углеродсодержащих материалов, например древесины, торфа, каменного угля, продуктов нефтепереработки, органических полимеров с последующей активацией паровоздушной смесью, СО2 или другими активирующими агентами. Приготовленные известными способами углеродные материалы имеют развитую пористую структуpу, позволяющую использовать их в качестве носителей для катализаторов, однако существенным недостатком этих углеродных материалов является то, что они характеризуются низкой устойчивостью к окислительной коррозии (легко разрушаются под действием окислительных реагентов таких, как окислы азота, перекисные соединения и др. ). Это затрудняет использование катализаторов на этих носителях в высоко агрессивных средах.

Низкая коррозионная устойчивость известных активных углей обусловлена микроструктурой углерода, образующего пористую матрицу, в том числе значительным количеством структурных дефектов.

Графит имеет хорошо окристаллизованную структуру и устойчив к действию окислительных агентов. Высокая устойчивость графита к окислительной коррозии обусловлена тем, что его поверхность образована преимущественно базальными гранями, которые более устойчивы к окислению, по сравнению с торцевыми гранями кристаллов графита. Однако принципиальным недостатком графита, ограничивающим его применение в качестве носителя для катализаторов, является слабо развитая пористая структура.

Известен гранулированный углеродный материал, применяемый в качестве носителя для катализаторов. Углеродный материал включает 50-95% сажи и 5-50% пироуглерода и имеет объем переходных пор 0,3-1,4 см3/г. Недостатками этого углеродного материала являются низкая удельная поверхность и невысокая устойчивость к окислительной коррозии.

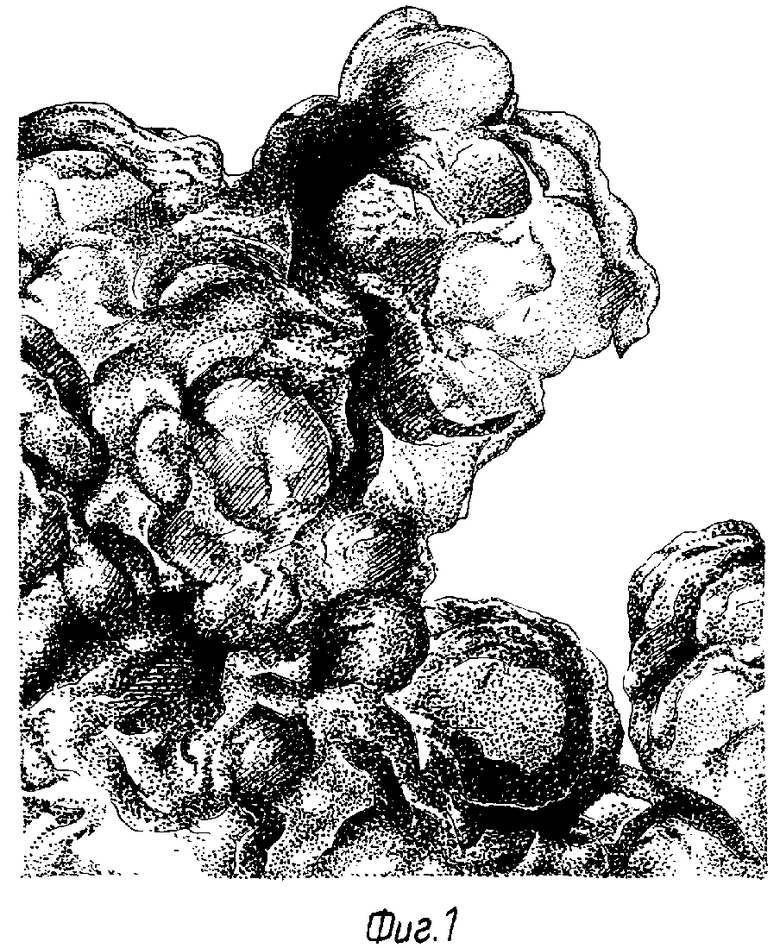

Наиболее близким техническим решением по достигаемому эффекту является пористый углеродный материал (прототип). По прототипу пористый углеродный материал представляет собой матрицу, образованную изогнутыми слоями углерода толщиной 10-1000 нм, радиусом кривизны 10-1000 нм, истинной плотностью 1,8-2,1 г/см3, рентгеновской плотностью 2,112-2,236 г/см3 и распределением пор по размерам с максимумом в области 20-200 нм и дополнительным максимумом 4-20 нм. Структуру углеродного материала по прототипу иллюстрируют данные электронной микроскопии (см. фиг. 1). (Увеличение 0,4 х 106).

Недостатками рассматриваемого технического решения являются невысокая устойчивость к окислительной коррозии данного углеродного материала.

Цель изобретения - создание пористого углеродного материала с высокими эксплуатационными характеристиками, сочетающего в себе развитую пористую структуру и высокую устойчивость к окислительной коррозии.

Поставленная цель достигается тем, что в пористом углеродном материале в виде трехмерной матрицы, образованной слоями углерода толщиной 3-100 нм, истинной плотностью 1,8-2,1 г/см3, объемом пор 0,2-1,7 см3/г, слои углерода ориентированы в пространстве в виде граней выпуклого многогранника с длиной ребра 4-1000 нм и средним углом между гранями 120-176о. Другое отличие состоит в том, что предлагаемый материал имеет следующие структурные характеристики: межплоскостное расстояние d 002 = 0,340-0,349 нм размер кристаллита по направлению а - Lа = 4,0-18 нм, размер кристаллита по направлению с - Lс = 3,5-14 нм.

Эти характеристики позволяют идентифицировать предлагаемый углеродный материал среди всего многообразия известных пористых углеродных материалов. Численные значения структурных параметров получены на основе совокупности результатов исследования пористого углеродного материала комплексом физических методов: электронная микроскопия, рентгенофазовый анализ, ртутная порометрия и адсорбционные методы.

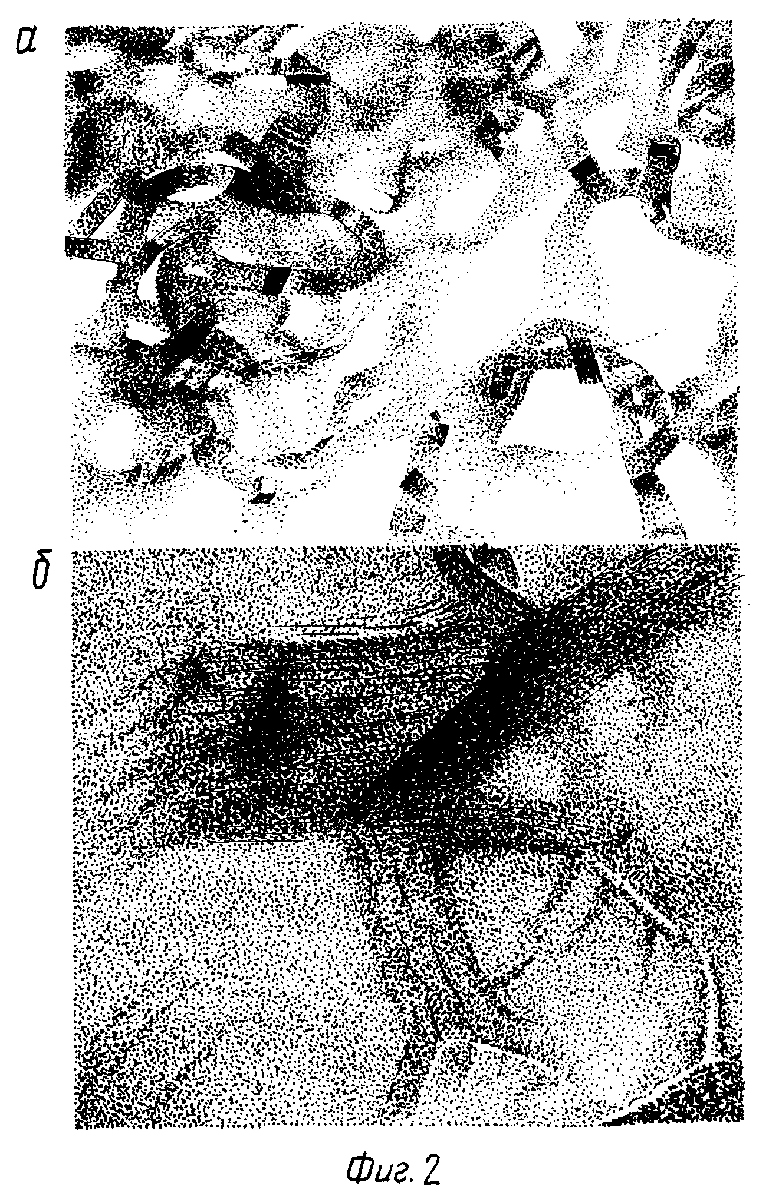

По данным просвечивающей электронной микроскопии пористый углеродный материал представляет собой трехмерную матрицу, образованную слоями углерода толщиной 3-100 нм, длиной 4-100 нм, ориентированных в пространстве в форме граней выпуклого многогранника (см. фиг. 2). Увеличение 0,4 х 106 (а); 2 х 106 (б).

По данным рентгенофазового анализа и адсорбционных методов пористый углеродный материал имеет межплоскостное расстояние d 002 = 0,340-0,349; La = 4,0-18 нм, Lс = 3,5-14 нм, истинную плотность 1,8-2,1 г/см3. По данным электронной микроскопии высокого разрешения слои состоят из микрокристаллитов графита, соединенных между собой в местах излома слоев (фиг. 2). Размер этих слоев и структурные параметры углерода определяются условиями получения и структурными характеристиками используемого углеродного сырья.

Предлагаемый углеродный материал получают путем последовательной термообработки технического углерода в контролируемой среде (углеводородная, окислительная и инертная) в диапазоне температур 800-3000оС.

Углеродный материал с указанным строением обладает оптимальной для катализаторов пористой структурой, аналогичной пористой структуре прототипа, имеющего поры размером 4-20 и 20-200 нм.

Высокая стойкость к окислительной коррозии предложенного углеродного материала обусловлена тем, что слои ориентированы в пространстве в виде граней выпуклого многогранника, состоящих из микрокристаллитов углерода со структурными характеристиками d 002 = 0,340-0,349, La = 4-18 нм, Lc = 3,5-14 нм. Микрокристаллиты графитоподобного углерода ориентированы в гранях таким образом, что их наиболее химически устойчивая базальная плоскость расположена параллельно поверхности грани многогранника. Грани с длиной ребер 4-1000 нм соединены одна с другой торцевыми поверхностями под углом 120-176о. В результате чего, наиболее реакционно-способные торцевые грани микрокристаллитов углерода оказываются недоступными для молекул окислительного реагента.

Углеродные материалы со структурными характеристиками: La < 4 нм, Lc < 3,4 нм, d 002 > 0,349 нм и длиной ребер < 4 нм, близки по своей структуре к турбостратным модификациям углерода и обладают повышенной реакционной способностью (см. аналог). Высокопористые углеродные материалы с длиной ребра > 1000 нм, углом между гранями < 120 или > 176о получить не удалось.

Методика определения коррозионной устойчивости углеродных носителей.

В стеклянный термостатированный реактор, снабженный магнитной мешалкой загружают 10 мл 63% -ной HNO3 1 г углеродного носителя. Реактор соединяют с бюреткой для измерения объема выделяющегося газа, включают мешалку и в рубашку реактора подают теплоноситель с температурой 90оС. Включают секундомер и замеряют скорость газовыделения. Окисление углеродного носителя протекает по схеме:

С + 4HNO3 = = = CO2 + 2H2O + 4NO2

Скорость окислительной коррозии углеродных носителей определяли на 2, 10 и 30 мин эксперимента и измеряли величинами объема выделенного газа, отнесенного к единице времени (см3/мин) ΔV2, ΔV10 и ΔV30 соответственно.

Пористый углеродный материал по прототипу имеет следующие показатели коррозии: ΔV2 = 9,3, ΔV10 = 1,23, ΔV30 = = 0,46 ±0,01.

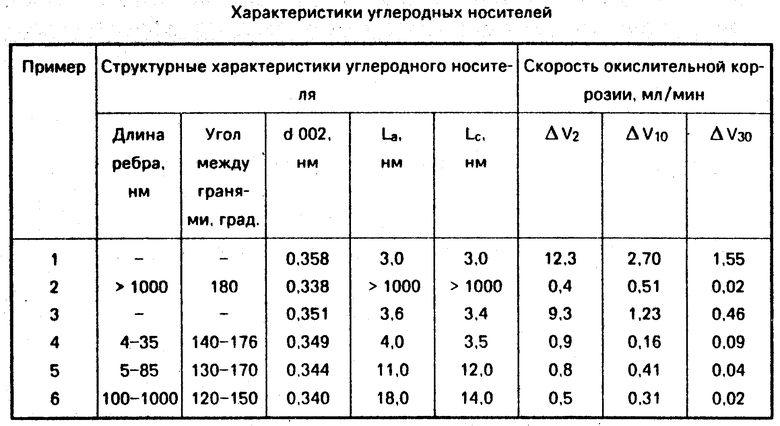

Характеристики известных углеродных материалов даны в примерах 1-3.

Предлагаемый углеродный материал и его характеристики иллюстрируются примерами 3-6.

П р и м е р 1 (аналог). Используют активированный древесный уголь, имеющий следующие структурные характеристики: d 002 = 0,358 нм, La = 3 нм, Lc = 3 нм, истинная плотность 1,78 г/см3 и объем пор 0,86 см3/г.

Пористый углеродный материал по примеру 1 имеет следующие показатели коррозии: ΔV2 = 12,30, ΔV10 = 2,71, ΔV30 = 1,55.

П р и м е р 2 (аналог). Используют графит (размолот до частиц размером < 50 мкм), имеющий следующие структурные характеристики: d 002 = 0,338 нм, La > 1000 нм, Lc > 1000 нм, истинная плотность 2,2 г/см3, объем пор < 0,01 см3/г.

Пористый углеродный материал по примеру 2 имеет следующие показатели коррозии: ΔV2 = 0,42, ΔV10 = 0,51, ΔV30 = 0,02.

П р и м е р 3 (прототип). Используют пористый углеродный материал, образованный изогнутыми слоями углерода с радиусом кривизны 10-1000 нм и имеющий следующие физико-химические характеристики:

Суммарный объем пор, см3/г 0,81

Максимум распре-

деления пор по раз- мерам, нм 5-48

Толщина слоя угле- рода, нм 20-100

Истинная плот- ность, г/см3 1,97 d 002, нм 0,351 La, нм 3,60 Lc, нм 3,42

Пористый углеродный материал по примеру 3 имеет следующие показатели коррозии: ΔV2 = 9,30, ΔV10 = 1,23, ΔV30 = 0,46.

П р и м е р ы 4-6. Используют предлагаемый углеродный материал, образованный слоями углерода толщиной 10-1000 нм со следующими физико-химическими и структурными характеристиками.

Суммарный объем пор, см3/г 0,2-1,7

Истинная плот- ность, г/см3 1,8-2,1 d 002, нм 0,340-0,349 La, нм 4,0-18,0 Lc, нм 3,5-14,0

Длина ребра гра- ни, нм 4-1000

Угол между граня- ми, градус 120-176

П р и м е р 4. Использовали пористый углеродный материал в виде трехмерной матрицы, образованной слоями углерода толщиной 10-500 нм, истинной плотностью 2,05 г/см3 и объемом пор 0,93 см3/г. Слои углерода ориентированы в пространстве в виде граней выпуклого многогранника с длиной ребер 3-35 нм и углом между гранями 140-176о. Углеродный материал имеет следующие рентгено-структурные характеристики: d 002 = 0,349 нм, La = 4 нм, Lc = 3,5 нм.

Пористый углеродный материал по примеру 4 имеет следующие показатели коррозии: ΔV2 = 0,93, ΔV10 = 0,19, ΔV30 = 0,12.

Характеристики углеродных материалов, полученных по примерам 1-6, представлены в таблице.

Таким образом, представленные выше результаты показывают, что предлагаемый углеродный материал принципиально отличается по своей структуре от известных углеродных материалов. Положительный эффект предлагаемого углеродного носителя заключается в существенном повышении устойчивости углеродного носителя к окислительной коррозии.

Предлагаемые углеродные носители имеют объем пор на уровне известных пористых углеродных материалов (активных углей), и практически также устойчивы к окислительной коррозии как графит. (56) Activated Carbon a Fasceinating Material. Ed. A. Capelle, F. de Vooys. Norit N. V. Amersfoort. The Netherlands, 1983.

Стайлз Э. Б. Носители и нанесенные катализаторы. Теория и практика. М. : Химия, 1991.

Гаврилов В. Ю. , Фенелонов В. Б. , Плаксин Г. В. и др. // Химия твердого топлива, 1990, N 2, с. 125.

Патент США N 4978649, кл. 502-416, 1988.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРИСТЫЙ УГЛЕРОДНЫЙ МАТЕРИАЛ | 1995 |

|

RU2087188C1 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА ГИДРОКСИЛАМИНА | 1994 |

|

RU2065326C1 |

| ПОРИСТЫЙ УГЛЕРОДНЫЙ МАТЕРИАЛ | 1991 |

|

RU2036718C1 |

| СПОСОБ ДИСПРОПОРЦИОНИРОВАНИЯ КАНИФОЛИ И СМОЛЯНЫХ КИСЛОТ | 1993 |

|

RU2081143C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ИЗОМЕРИЗАЦИИ ОЛЕФИНОВ С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2004 |

|

RU2250802C1 |

| ПОРИСТЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1996 |

|

RU2103056C1 |

| ПОРИСТЫЙ АЗОТСОДЕРЖАЩИЙ УГЛЕРОДНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1999 |

|

RU2147925C1 |

| УГЛЕРОДМИНЕРАЛЬНЫЙ КОМПОЗИТ | 1995 |

|

RU2106196C1 |

| СПОСОБ ВОССТАНОВИТЕЛЬНОГО ДЕГАЛОГЕНИРОВАНИЯ ГАЛОИДАРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 1994 |

|

RU2088560C1 |

| КОМПОЗИТНЫЙ УГЛЕРОДСОДЕРЖАЩИЙ НОСИТЕЛЬ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2160631C1 |

Сущность изобретения: продукт - пористый углеродный материал в виде трехмерной матрицы, образованной слоями углерода толщиной 10 - 1000 нм, истинной плотностью 1,8-2,1 г/см3 и объемом пор 0,2-1,7 см3/г , со структурными характеристиками d 002= 0,340 - 0,349 нм. La=4-18 нм Lc=3,5-14 нм с ориентацией слоев углерода в пространстве в виде граней выпуклого многогранника с длиной ребер 4 - 1000 нм и средним углом между гранями 120 - 176. Углеродный материал получают путем последовательной термообработки технического углерода в углеводородной, окислительной и инертной средах в интервале температур 800 - 3000. Характеристика: увеличенная пористость и высокая устойчивость к окислительной коррозии.

ПОРИСТЫЙ УГЛЕРОДНЫЙ МАТЕРИАЛ в виде трехмерной матрицы, образованной слоями углерода толщиной 10 - 1000 нм, с истинной плотностью 1,8 - 2,1 г/см3 и объемом пор 0,2 - 1,7 см3/г, отличающийся тем, что он имеет структурные характеристики - межплоскостное расстояние d 002 = 0,340 - 0,349 нм, размер кристаллита по направлениям a и c Lа = 4 - 18 нм, Lс = 3,5 - 14 нм соответственно, с ориентацией слоев углерода в пространстве в виде граней выпуклого многогранника с длиной ребер 4 - 1000 нм и средним углом между гранями 120 - 176o.

Авторы

Даты

1994-03-15—Публикация

1992-03-16—Подача