Настоящее изобретение относится к устройствам для выполнения тиснения на плоских материалах, в частности, выполненных в форме полосок или лент, как это указано в ограничительной части пункта 1 формулы изобретения, которые предпочтительно используются для упаковки табачных продуктов.

Устройства для выполнения тиснения такого типа используются, например, в процессе упаковки для тиснения упаковочных материалов, при котором предпочтительно отпечатываются знаки, эмблемы и так далее. В данном контексте термин “тиснение” означает придание поверхности тонкого рельефа толщиной миллиметр или менее. Листовые упаковочные материалы такого типа используются, например, для упаковки табачных изделий (сигарет), продуктов питания, шоколада, жевательной резинки и так далее. Устройство для выполнения тиснения описано в Европейском патенте ЕР-А-0 686782 на имя того же заявителя, что и в данной заявке.

Требования к таким устройствам для выполнения тиснения, такие как высокая скорость выполнения операций (например, 1.8 м/с), тонкий, абсолютно регулярный рельеф, а также требование производить безупречное тиснение в течение продолжительного времени работы, предполагают высокую точность конструкции и высокую точность при установке таких устройств для выполнения тиснения. Из уровня техники известна так называемая головка для тиснения, которая представляет собой держатель, в котором закреплены валики для выполнения тиснения, и устройство для выполнения тиснения, кроме того, содержит устройство регулировки, которое присоединено в качестве внешнего компонента к устройству для выполнения тиснения. Такого рода головки для выполнения тиснения в некоторых случаях могут весить более 50 кг.

Однако, так как валики подвергаются износу, который можно оценить, необходимо проводить регулярное сервисное обслуживание головок. В частности, время от времени валики нужно менять. Однако переход, например, к другим структурам поверхности, к другим знакам, которые должны быть отпечатаны, или к другому формату также требует замены валиков. В случае головок для выполнения тиснения, известных из уровня техники, это означает, что нужно снять целую головку, доставить ее в мастерскую, где будет выполнена необходимая работа, выполнить установку головки, а также возможно нужно будет произвести дополнительную, отнимающую много времени регулировку, так как вследствие этих операций регулировка неизбежно будет нарушена. Такая операция может занять несколько часов, и для того, чтобы снять головку для выполнения тиснения и для ее повторной установки в устройство для упаковки, потребуется из-за ее большого веса, по крайней мере, два человека или дополнительное подъемное оборудование.

Для того, чтобы произвести замену быстро, удобно иметь готовую вторую головку для выполнения тиснения. Однако, с одной стороны, такое решение проблемы очень дорого стоит, с другой стороны, оно не снимает необходимость производить точную регулировку установленной новой головки для выполнения тиснения относительно материала, который заправлен в устройство для упаковки.

В патенте США №5590557 раскрыта установка для пары валиков, которые объединены в кассете, что позволяет быстро менять валики. Кассета содержит стержни, предназначенные для того, чтобы обеспечить точную совместную регулировку валиков, что для установки такого оборудования является большой проблемой, но не является важным в устройстве по настоящему изобретению.

Таким образом, основываясь на уровне техники, технической задачей настоящего изобретения являлось создание устройства для выполнения тиснения такого типа, которое обеспечивало бы более легкую замену валиков для выполнения тиснения и не требовало бы предварительной регулировки.

Указанная техническая задача достигается тем, что в устройстве для выполнения тиснения на плоских материалах, в частности, выполненных в форме полосок или лент, содержащем, по крайней мере, два валика для выполнения тиснения, в том числе первый, приводной валик и сопряженный валик, которые расположены параллельно друг другу в держателе и могут быть расположены таким образом, чтобы входить в определенный взаимный контакт, согласно изобретению, по крайней мере, один из валиков для выполнения тиснения находится в заменяемом узле, причем заменяемый узел снабжен удерживающими устройствами, и держатель содержит гнезда, форма которых является по существу комплиментарной для удерживающих устройств, так, что заменяемый узел может быть введен в заранее определенном положении в держатель путем ввода удерживающих устройств в соответствующие гнезда.

Расположение одного из валиков для выполнения тиснения в отдельном заменяемом узле позволяет каждый из валиков заменять независимо от другого.

По крайней мере, один из валиков для выполнения тиснения, который содержится в заменяемом узле, представляет собой первый валик, который приводится во вращение при помощи привода. По крайней мере, один сопряженный валик в заменяемом узле, в частности, это один или несколько таких вторых валиков, связанных с первым валиком, который расположен в своем заменяемом узле, или в общем заменяемом узле вместе с одним или несколькими вторыми валиками.

В другом варианте, по крайней мере, один из валиков, расположенный в заменяемом узле, содержит средства ручного управления, которые позволяют поворачивать валик в определенное вращательное положение, в частности, в положение, в котором возможно соединение валика и привода при введении валика в держатель.

Устройство может дополнительно содержать блокирующие устройства, которые предпочтительно представляют собой зажимы, стопорные винты и/или другие немеханические блокирующие устройства, активация которых позволяет блокировать удерживающие устройства в держателе в заранее определенном положении, таким образом, что удаление и повторный ввод могут быть произведены без нарушения регулировки в рабочем режиме.

Части заменяемого узла соединены друг с другом для того, чтобы образовать неделимый корпус, в частности заменяемую рамку или рукав, содержащие один валик или несколько валиков. Заменяемая рамка окружает первый валик и сопряженный валик, что позволяет удалять из держателя и повторно вставлять пару валиков как единый узел.

Первый валик и сопряженный валик или сопряженные валики положительно соединены при помощи устройств синхронизации, которые расположены в заменяемом узле, таким образом, что определяется взаимное вращательное положение валиков в рабочем режиме, и предпочтительно также при удалении из держателя.

Держатель содержит гнезда для удерживающих устройств, стенки которых расположены аксиально или радиально относительно валика во введенном положении, и/или направляющие, а удерживающие устройства соответствующего заменяемого узла являются по существу комплиментарными им, таким образом, что удаление заменяемого узла из держателя или его повторное введение в держатель может происходить параллельно или перпендикулярно оси вращения валика, или может происходить, посредством последовательности таких движений.

Удерживающие устройства содержат устройства, блокирующие вращение, и гнезда для удерживающих устройств в держателе содержат блокирующие устройства, которые являются им комплиментарными, таким образом, что удерживающие устройства могут быть введены в гнезда только в определенных вращательных положениях относительно держателя.

Устройство может содержать измерительные устройства, которые позволяют измерять износ, по крайней мере, одного валика для выполнения тиснения, в частности, измерительные устройства, представляющие собой датчики, которые позволяют определить положение сопряженного валика с тем, чтобы иметь возможность генерировать сигнал при превышении заранее определенного предела износа, предпочтительно в сочетании с установкой для замены сопряженных валиков, таким образом, что по требованию датчиков может быть произведена автоматическая замена.

По крайней мере, одно из удерживающих устройств для валика для выполнения тиснения и предпочтительно все удерживающие устройства для всех валиков для выполнения тиснения, расположенных в заменяемых узлах, содержат подшипник для поддержки при вращении валика для выполнения тиснения.

В другом варианте, по крайней мере, одно из удерживающих устройств для валика для выполнения тиснения, в частности устройство, расположенное на соединении первого приводного валика для выполнения тиснения и привода, выполнено в форме подставки для валика для выполнения тиснения, причем роликовый подшипник, необходимый для его действия, расположен в держателе.

Заменяемый узел содержит, по крайней мере, два валика для выполнения тиснения. Приводной валик для выполнения тиснения расположен в держателе отдельно и приводит в движение валики для выполнения тиснения, расположенные в заменяемом узле.

Указанная техническая задача достигается также тем, что в устройстве для упаковки плоских материалов, содержащем устройство для выполнения тиснения на плоских материалах, согласно изобретению устройство для выполнения тиснения на плоских материалах, в частности, выполненных в форме полосок или лент, содержит, по крайней мере, два валика для выполнения тиснения, в том числе первый приводной валик и сопряженный валик, которые расположены параллельно друг другу в держателе и могут быть расположены таким образом, чтобы входить в определенный взаимный контакт, при этом, по крайней мере, один из валиков для выполнения тиснения находится в заменяемом узле, причем заменяемый узел снабжен удерживающими устройствами, и держатель содержит гнезда, форма которых является по существу комплиментарной для удерживающих устройств, так, что заменяемый узел может быть введен в заранее определенном положении в держатель путем ввода удерживающих устройств в соответствующие гнезда.

Держатель устройства для выполнения тиснения несъемно соединен с устройством для упаковки.

Кроме этого, техническая задача достигается тем, что в способе выполнения тиснения на плоских материалах, включающем использование устройства, содержащего, по крайней мере, два валика для выполнения тиснения, в том числе первый, приводной валик и сопряженный валик, которые расположены параллельно друг другу в держателе и могут быть расположены таким образом, чтобы входить в определенный взаимный контакт, при этом, по крайней мере, один из валиков для выполнения тиснения находится в заменяемом узле, причем заменяемый узел снабжен удерживающими устройствами, и держатель содержит гнезда, форма которых является по существу комплиментарной для удерживающих устройств, так, что заменяемый узел может быть введен в заранее определенном положении в держатель путем ввода удерживающих устройств в соответствующие гнезда, и пропускание упомянутого материала между указанными, по крайней мере, двумя валиками, при этом в качестве плоских материалов используют покрытые предпочтительно с одной стороны металлом и предпочтительно содержащие подложку из волокнистого материала, в частности бумаги.

Указанная техническая задана также достигается в способе выполнения тиснения на плоских материалах, включающем использование устройства для упаковки, включающего устройство для выполнения тиснения на плоских материалах, содержащее, по крайней мере, два валика для выполнения тиснения, в том числе первый приводной валик и сопряженный валик, которые расположены параллельно друг другу в держателе и могут быть расположены таким образом, чтобы входить в определенный взаимный контакт, отличающемся тем, что, по крайней мере, один из валиков для выполнения тиснения находится в заменяемом узле, причем заменяемый узел снабжен удерживающими устройствами, и держатель содержит гнезда, форма которых является по существу комплиментарной для удерживающих устройств, так, что заменяемый узел может быть введен в заранее определенном положении в держатель путем ввода удерживающих устройств в соответствующие гнезда, при этом держатель устройства для выполнения тиснения несъемно соединен с устройством для упаковки, и пропускание упомянутого материала между указанными, по крайней мере, двумя валиками, при этом в качестве плоских материалов используют покрытые предпочтительно с одной стороны металлам и предпочтительно содержащие подложку из волокнистого материала, в частности бумаги.

Техническая задача достигается также тем, что в способе выполнения тиснения на плоских материалах, включающем использование устройства для выполнения тиснения на плоских материалах, содержащем, по крайней мере, два валика для выполнения тиснения, в том числе первый приводной валик и сопряженный валик, которые расположены параллельно друг другу в держателе и могут быть расположены таким образом, чтобы входить в определенный взаимный контакт, при этом приводной валик для выполнения тиснения расположен в держателе отдельно и приводит в движение валики для выполнения тиснения, расположенные в заменяемом узле, причем заменяемый узел снабжен удерживающими устройствами, и держатель содержит гнезда, форма которых является по существу комплиментарной для удерживающих устройств, так, что заменяемый узел может быть введен в заранее определенном положении в держатель путем ввода удерживающих устройств в соответствующие гнезда, и пропускание упомянутого материала между указанными, по крайней мере, двумя валиками, причем при пропускании материала между двумя валиками производят теневое или двойное тиснение на упаковках табачной продукции.

Настоящее изобретение основано на том факте, что нет абсолютной необходимости помещать валики для выполнения тиснения непосредственно в держатель устройства для выполнения тиснения. Приводной валик для выполнения тиснения соединен с узлом привода устройства для упаковки, и его нужно точно регулировать по направлению подачи материала для тиснения.

Далее настоящее изобретение будет описано более детально со ссылками на чертежи и примеры вариантов его осуществления.

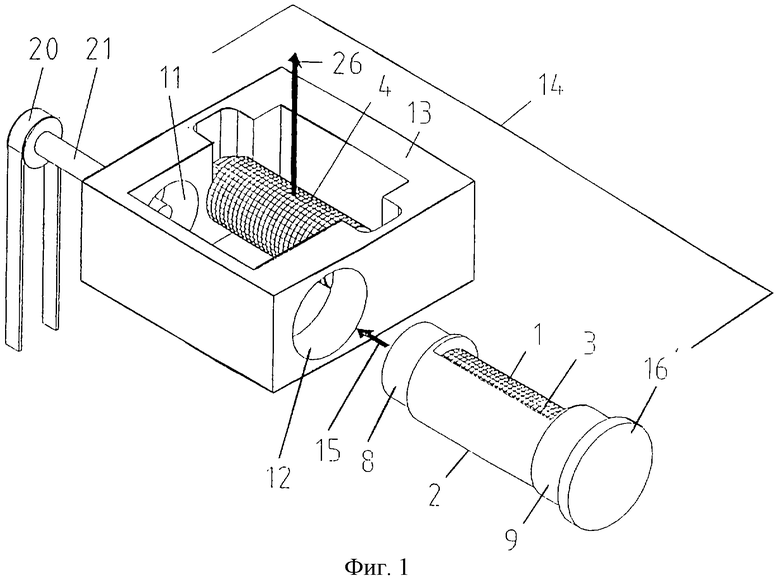

На Фиг.1 показан пространственный вид первого варианта осуществления изобретения.

На Фиг.2 показан вид сверху первого варианта осуществления изобретения с частичным сечением удаляемого валика для выполнения тиснения.

На Фиг.3-7 показаны пространственные виды вариантов осуществления изобретения со второго по шестой.

На Фиг.8 показан пространственный вид седьмого варианта осуществления изобретения, содержащего не присоединенные удерживающие устройства для валика для выполнения тиснения.

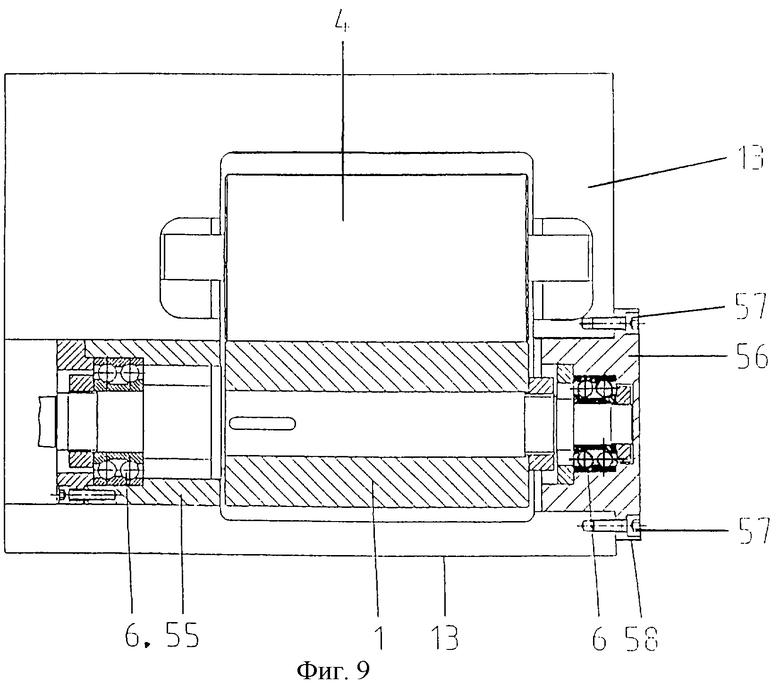

На Фиг.9 показан вид, аналогичный показанному на Фиг.2, но для седьмого варианта осуществления изобретения.

На Фиг.10 показан пространственный вид восьмого варианта осуществления изобретения, в котором в держателе находится подшипник для валика для выполнения тиснения.

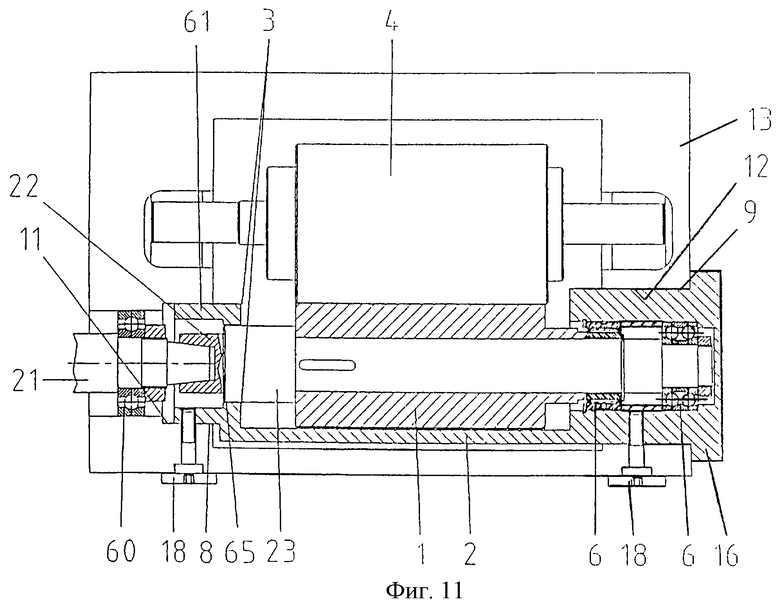

На Фиг.11 показан вид сверху, аналогичный показанному на Фиг.2, но для восьмого варианта осуществления изобретения.

На Фиг.12 показан пространственный вид девятого варианта осуществления, в котором валики для выполнения тиснения синхронизированы в заменяемом узле.

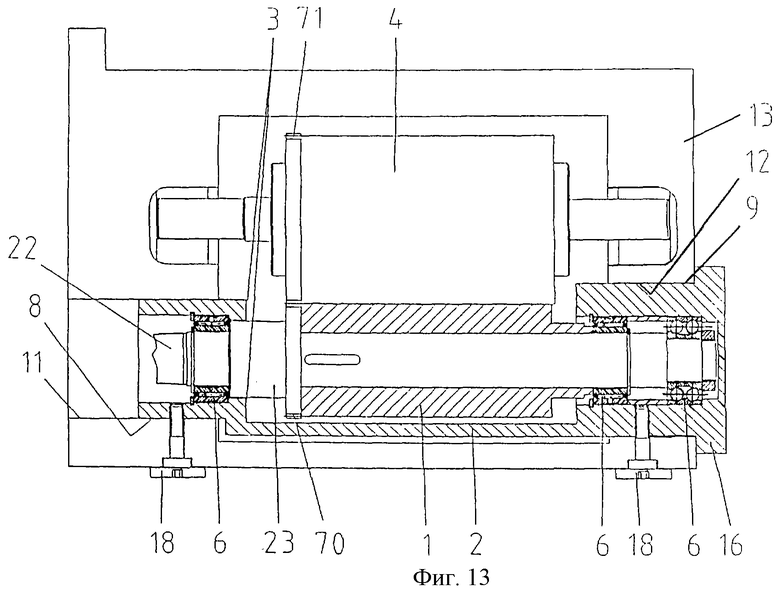

На Фиг.13 показан вид сверху, аналогичный показанному на Фиг.2, но для девятого варианта осуществления изобретения.

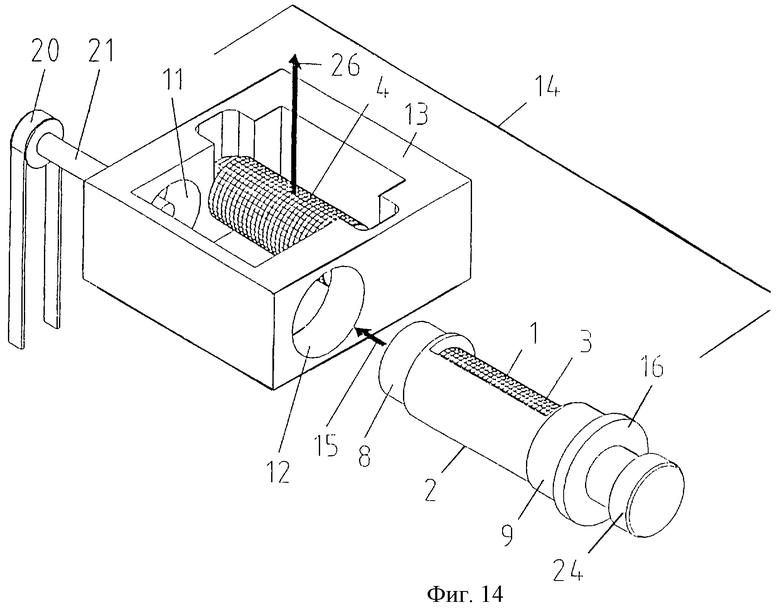

На Фиг.14 показан пространственный вид десятого варианта осуществления, снабженный поворачивающей головкой, которая позволяет поворачивать валик для выполнения тиснения.

На Фиг.15 показан вид сверху, аналогичный показанному на Фиг.2, но для десятого варианта осуществления изобретения.

На Фиг.16 показан пространственный вид другого варианта осуществления, в котором рукав содержит два сопряженных валика.

Соответствующие узлы на различных чертежах обозначены одинаковыми номерами.

На Фиг.1 и 2 показан первый вариант осуществления изобретения, в котором приводной валик 1 для выполнения тиснения установлен с возможностью вращения в цилиндрическом (в общем случае) рукаве 2. Рукав 2 содержит вырез 3 вдоль рабочей поверхности валика 1 для выполнения тиснения, что позволяет соединять сопряженный валик 4 и валик 1 для выполнения тиснения (см. Фиг.2).

Приводной первый валик 1 для выполнения тиснения точно установлен с возможностью вращения в рукаве 2 при помощи роликовых подшипников 6. Оба конца рукава снабжены соответствующими монтажными поверхностями 8 и 9, которые точно подогнаны к отверстиям 11 и 12 держателя 13 устройства 14 для выполнения тиснения. Таким образом, рукав 2 вводится в держатель 13 в направлении стрелки 15 до тех пор, пока концевая пластина 16 не соединится впритык с держателем 13, одновременно происходит точная радиальная установка приводного валика 1 для выполнения тиснения в держателе 13 при помощи привода 21. Рукав 2 закрепляется в заранее определенном, оптимальном вращательном положении, а также, например, предотвращается возможность его выпадения при помощи стопорных винтов 18, которые вводятся в рукав 2. Вал 21 внешнего узла 20 привода, как показано на Фиг.1, входит в отверстие 11.

По мере того, как вводится рукав 2, конец 22 привода соединяется приводным концом 23 валика 1 для выполнения тиснения. Соединение может происходить различными способами, известными в данной области техники, и зависит от ситуации, и может происходить, например, при помощи приводов или зубчатого зацепления. При операции соединения может потребоваться, чтобы валик 1 для выполнения тиснения располагался бы в определенной позиции, что может быть достигнуто путем воздействия на валик 1 через вырез 3 или посредством вращения второго конца 24 вала приводного валика 1 для выполнения тиснения, который в этом случае будет выполнен так, чтобы к нему, например, был доступ через концевую пластину 16.

Как схематично показано на Фиг.1, сопряженный валик 4 можно вынуть вверх (стрелка 26), после того, как он будет освобожден от обычного удерживающего устройства, которое предпочтительно также позволяет отодвигать валики для выполнения тиснения друг от друга, например, так, как это описано в вышеупомянутом Европейском патенте на имя заявителя настоящего изобретения. Таким образом, конструкция удерживающего устройства для сопряженного валика 4 далее на чертежах не показана и не требует более детального объяснения.

В отличие от схематичного представления на Фиг.1, на Фиг.2 точно показано, что монтажная поверхность 8 имеет меньший диаметр, чем валик 1 для выполнения тиснения, так что можно приподнять сопряженный валик 4 от валика 1 для выполнения тиснения путем ослабления натягивающего устройства, с тем, чтобы вытянуть валик 1 из держателя 13. Как показано в этом варианте осуществления изобретения, возможно менять только валики для выполнения тиснения, и нет необходимости снимать держатель со всеми дополнительными устройствами, такими как устройства привода. Держатель можно рассматривать как несъемный элемент устройства для упаковки. Несложная замена частей, которые в наибольшей степени подвержены износу (валики для выполнения тиснения, подшипники), также приносит меньше вреда окружающей среде, так как требуется меньше деталей.

Благодаря легкости в замене также возможно при некоторых адаптациях, например замене стопорных винтов на стержни или похожие детали, выполнять замену валиков для выполнения тиснения полу- или полностью автоматически. Также устройство может быть снабжено средствами для отслеживания износа валиков для выполнения тиснения при помощи соответствующих датчиков, расположенных на продукции или непосредственно на валиках для выполнения тиснения. Датчики или любые другие измерительные устройства также могут обладать способностью считывать код, нанесенный на валики для выполнения тиснения, что позволяет проводить автоматическое распознавание введенных валиков для выполнения тиснения. Одна из возможностей проведения автоматического контроля износа состоит в создании полированного, гладкого участка, который окружал бы один конец валика. Положение поверхности этого участка для измерения относительно держателя может быть определено с высокой точностью, например, при помощи оптического датчика. Необходимые датчики для этих целей известны. Износ поверхностей валиков для выполнения тиснения, снабженных рельефом для тиснения, который, например, выполнен в форме пирамид с размером от микрометров до нескольких миллиметров, приводит к перемещению валиков для выполнения тиснения относительно держателя, что приводит к генерированию соответствующего сигнала датчиков. В обычных валиках для выполнения тиснения перемещение валика составляет, например, 150 мкм, если поверхность полностью изношена. Если сигнал превышает определенный порог, то есть если износ достиг определенного предела, может последовать требование заменить валики для выполнения тиснения, что происходит или путем поступления соответствующего сигнала для операторов, или посредством активации полу- или полностью автоматической системы замены.

Согласно Европейской заявке на выдачу патента, указанной во введении, или согласно Европейскому патенту ЕР-А-925 911 на имя этого же заявителя, что и в настоящей заявке, сопряженный валик является валиком свободного хода, и, как раскрыто в материалах, на которые даны вышеприведенные ссылки, он самосинхронизируется, если вал установлен с цапфой соответствующим образом.

Путем модификации рукава 2 таким образом, чтобы в дополнение к приводному валику он также содержал сопряженный валик, становится возможным точно синхронизировать два валика для выполнения тиснения при их относительных вращательных положениях. В этом случае рамка не обязательно должна быть неделимой, но она может содержать несколько независимых частей, одна из которых содержит приводной валик посредством рукава, а вторая содержит сопряженный валик. Предпочтительно рамка собирается, и ее части взаимно фиксируются только тогда, когда они введены в соответствующие гнезда держателя 13. Пример такого варианта приведен в девятом варианте осуществления изобретения (Фиг.12, 13).

Также возможно использовать устройство по настоящему изобретению для многокомпонентных валиковых систем, например, как описано в ранее не публиковавшейся Патентной заявке Швейцарии №1999 09929/99, см. Фиг.16. Многокомпонентные валиковые системы представляют собой устройства, в которых несколько, в частности более чем два валика, участвуют в процессе выполнения тиснения и/или транспорте.

Приведенные ниже варианты осуществления изобретения описывают несколько альтернатив.

Как показано на Фиг.3, держатель 13 содержит в основном прямоугольные гнезда 30, в которые вводят и соответственно выводят соответствующий рукав, который теперь снабжен прямоугольными монтажными поверхностями 31.

На Фиг.4 показан альтернативный вариант осуществления изобретения, в котором и приводной валик 1 для выполнения тиснения, и сопряженный валик 4 содержатся в соответствующих рукавах 2 и 35. В этом случае сопряженный валик 4 расположен эксцентрически в рукаве 35 таким образом, что он выступает со стороны передней части выреза 36, таким образом, что может быть вдавлен в поверхность приводного валика 1 для выполнения тиснения. Это движение по направлению к приводному валику 1 для выполнения тиснения обеспечивается при помощи фиксаторов 39, которые могут располагаться в выемках 38. Фиксаторы 39 соединены с регулирующим и прикладывающим давление устройством, известным из уровня техники и не показанным на чертеже.

Необходимая регулировка относительно вращательного положения рукавов 2 и 35 достигается при помощи концевых пластин 16 и 40 соответственно, которые обеспечивают то, что валик 1 для выполнения тиснения и валик 4 в подходящем положении будут пригодны для работы. В данном примере это достигается тем, что каждая из них содержит прямой участок 41.

На Фиг.5 показан вариант осуществления изобретения, который в значительной степени соответствует чертежу, показанному на фиг.3, в той части, которая касается приводного валика 1 для выполнения тиснения. Однако в этом варианте осуществления, сопряженный валик 4 поддерживается корпусом 42 U-образной формы. Корпус 42 вводится в выемки 43, снабженные на дне соответствующими направляющими рельсами 44, при введении корпуса канавки (на чертеже не показаны), которыми снабжено дно концевого участка 46, соприкасаются с рельсами. Канавки выполнены таким образом, чтобы точно совпадать с рельсами 44, при этом достигается точное аксиальное положение сопряженного валика. Корпус 42 с сопряженным валиком 4 можно перемещать по рельсам 44 по направлению к приводному валику 1 для выполнения тиснения. Это движение, а также определенное контактное давление на первый валик 1 для выполнения тиснения, могут быть снова выполнены при помощи регулирующего и обеспечивающего контактное давление устройства, известного из уровня техники. Иллюстрация этих элементов в данном случае опущена.

На Фиг.6 показан вариант осуществления изобретения, в соответствии с которым приводной валик 1 и сопряженный валик 4 расположены в заменяемой рамке 48. Дно заменяемой рамки 48 снабжено Т-образными канавками 49, которые обеспечивают ее монтаж и введение боком в держатель 13 на рельсы 50 в направлении, указанном стрелкой 51. Во время введения приведенные в качестве примера толкательные элементы 52 регулирующего и обеспечивающего контактное давление устройства для сопряженного валика отводят назад, и как только заменяемая рамка 48 введена, они занимают свое рабочее положение для того, чтобы подать определенное контактное давление от второго валика 4 к первому валику 1 для выполнения тиснения. Как только определено активное положение толкательных элементов 52, не нужно проводить никакой новой регулировки, но достаточно перевести регулирующее устройство из неактивного положения, в котором возможно введение рамки, в определенное рабочее положение.

На Фиг.7 показан вариант осуществления изобретения, который похож на тот, который показан на Фиг.6, но заменяемая рамка 48 и рельсы 50 выполнены таким образом, что заменяемая рамка 48 вместе с валиками 1, 4 для выполнения тиснения может быть введена в держатель 13 сверху согласно направлению, указанному стрелкой 53.

На Фиг.8 и 9 показан альтернативный вариант осуществления изобретения, в котором центральная часть рукава 2 отсутствует, то есть валик 1 для выполнения тиснения доступен по всей своей окружности. Обе стороны валика 1 для выполнения тиснения снабжены монтажными участками 55 (со стороны привода) и 56 соответственно, которые содержат подшипники 6 и периферические монтажные поверхности 8 и 9 соответственно. Этот вариант осуществления изобретения похож на тот, который показан на Фиг.1 и 2, особенно в той части, которая касается процедуры ввода. Однако в данном варианте осуществления валик предпочтительно закрепляется при помощи винтов 57, которые вводятся в держатель 13 в аксиальном положении валика 1 для выполнения тиснения через обод 58 концевой пластины 16.

На Фиг.10 и 11 показан вариант осуществления изобретения, в котором подшипник 60, расположенный со стороны привода, введен в держатель 13 и принимает цапфу 62. В данном случае концевая часть 61 содержит только кольцевую подставку 65 для валика 1 для выполнения тиснения с тем, чтобы поддерживать его в центральном положении (предпочтительно примерно центральном) для замены и хранения так, что концевая часть 22 вала валика 1 для выполнения тиснения, содержащая внутренний конус, может скользить и соединяться с комплиментарной, выполненной конической цапфой 62. Концевая часть 22 вала валика для выполнения тиснения может быть выполнена в форме вала, как показано на чертеже, или может быть встроена в тело валика.

На Фиг.12 и 13 показан вариант осуществления изобретения, который похож на показанный на Фиг.1 и 2, но в данном варианте два валика 1 и 4 для выполнения тиснения снабжены соответствующими ободами 70 и 71 зубчатого колеса. В рабочем режиме (см. Фиг.13) ободы зубчатого колеса находятся в зацеплении друг с другом, и валики 1 и 4 для выполнения тиснения хорошо синхронизируются.

На Фиг.14 и 15 показан вариант осуществления изобретения, который похож на показанный на Фиг.1 и 2, содержащий поворачивающую головку 24, которая позволяет поворачивать валик 1 для выполнения тиснения в подходящее положение, например, для соединения его с концом 22 вала при помощи крупного зубчатого зацепления. Поворачивающая головка соединена с концом 76 вала валика 1 для выполнения тиснения при помощи муфты свободного хода или прихватывающих дисков муфты 75 сцепления таким образом, что головка 24 необязательно поворачивается во время работы.

На Фиг.16 показан альтернативный вариант осуществления изобретения, в котором приводной валик 1 для выполнения тиснения помещен в держатель 13 отдельно, и два сопряженные валика 4 и 4А помещены в рукав 77, причем рукав содержит описанную выше монтажную поверхность 8 и концевую пластину 40. Такое расположение более чем одного сопряженного валика может, например, использоваться в так называемой теневой или двойной технологии выполнения тиснения, в которой два сопряженных валика взаимно сгруппированы определенным образом.

Из приведенного выше описания представленных вариантов осуществления изобретения для специалиста в данной области техники становятся очевидными те изменения и дополнения, которые могут быть выполнены без выхода за рамки изобретения. В частности, устройство для выполнения тиснения может иметь любую пространственную ориентацию. Кроме того, указанные альтернативные варианты осуществления могут быть скомбинированы друг с другом, особенно в той части, которая касается соединения валиков для выполнения тиснения и ручного вращения при помощи поворачивающей головки.

Стороны устройства, относящиеся к концевым пластинам участков кассеты, держателя 13 или монтажных участков 55, 56 могут, например, содержать средства для синхронизации, такие как зубчатые колеса или ременные передачи, предназначенные для того, чтобы синхронизировать вращение валиков для выполнения тиснения. Следовательно, возможно произвести синхронизацию некоторых или всех валиков 1, 4 для выполнения тиснения при помощи соответствующих зубчатых колес, при этом соединение зубчатых элементов возможно будет происходить только в случае введения валиков 1, 4 в держатель 13.

Кроме того, можно произвести одну или несколько из следующих модификаций.

Можно снабдить вращательные симметричные заменяемые узлы, то есть рукав 2 или монтажные участки 55, 56, а также соответствующие гнезда в держателе 13, элементами, блокирующими вращение, такими как пара выступ-выемка, с тем, чтобы позволить введение только в определенном вращательном положении, или это может достигаться при помощи форм, которые отличаются от симметричных радиальных, например, при помощи эллиптических форм.

Можно снабдить устройство удерживающими устройствами, которые непосредственно зацепляют концы валиков для выполнения тиснения, таким образом, что концы валиков для выполнения тиснения выступают в роли валов, и отдельные валы могут не использоваться.

Валики для выполнения тиснения в общем случае являются приводными, предпочтительно они приводятся в действие при помощи мотора или другого привода. Вместо того, чтобы соединяться с приводом устройства для упаковки, они могут, например, приводиться в действие специальным мотором, который предпочтительно синхронизирован с мотором подсоединенного устройства, в частном случае устройства для упаковки.

Устройство может быть снабжено магнитными блокирующими устройствами для заменяемого узла.

Возможно введение заменяемого узла при помощи комбинации радиального и аксиального движения заменяемого узла, например, возможно его введение сверху до тех пор, пока валик для выполнения тиснения не расположится на одной линии с цапфой привода, и затем применение аксиального смещения для того, чтобы соединить их.

Возможно использование одного или нескольких заменяемых узлов для сопряженных валиков 4.

Исходя из данного описания, становятся понятными многочисленные дополнительные преимущества настоящего изобретения. В соответствии с уровнем техники сопряженный валик был соединен с соответствующим регулирующим и/или обеспечивающим контактное давление устройством при помощи относительно удобных в употреблении винтов, и его сам по себе было достаточно легко заменить в известных головках для выполнения тиснения. Однако при необходимости заменить эмблему, которая наносится тиснением, это преимущество исчезало, так как нужно было менять оба валика, так как при работе оба валика пригоняются друг к другу, и замена только одного из валиков может привести к нарушениям в работе и повышенному износу. Также возможно для различных задач при выполнении тиснения иметь соответствующие пары валиков для выполнения тиснения, что не требует больших капиталовложений.

Даже если только сопряженные валики снабжены удерживающими устройствами, в то время как приводные валики для выполнения тиснения удерживаются в держателе при помощи обычных способов, все равно существует усовершенствование, заключающееся в упрощении обслуживания, так как замена удерживаемого при помощи обычных способов сопряженного валика действительно проводится проще, чем приводного валика для выполнения тиснения, но тем не менее это является операцией, требующей много времени, которая при помощи настоящего изобретения значительно упрощается. Таким образом, изобретение предоставляет дополнительное преимущество по сравнению с существующими в настоящее время устройствами благодаря использованию нескольких сопряженных валиков, что делает возможным уменьшить износ, особенно на поверхности, снабженной рельефом для тиснения, в основном для сопряженного(ых) валика(ов).

Из настоящего описания также следует, что устройство для выполнения тиснения подходит как для пассивных валиков для выполнения тиснения, в которых каждый зубец одного валика зацепляется с четырьмя прилегающими зубцами сопряженного валика, согласно ранее не опубликованной Европейской заявке на выдачу патента №925911 на имя того же заявителя, что и в настоящей заявке, так и для позитивно синхронизированных валиков, в которых каждый зубец одного валика зацепляется с соответствующим углублением в сопряженном валике, а также для смешанных систем, в случае, если присутствуют более чем два валика.

В общем, описанные варианты осуществления изобретения дополнительно предоставляют одно или несколько из следующих преимуществ:

1). Головка для выполнения тиснения, снабженная системой быстрой замены по настоящему изобретению, может быть установлена несъемно на устройстве для упаковки, то есть образовывать несъемный элемент устройства.

2). Устройством может управлять один человек, так как настоящее изобретение приводит к значительному уменьшению веса составных частей, которые необходимо снимать вручную при замене или техническом обслуживании, особенно веса самих валиков для выполнения тиснения. Следовательно, другим результатом является уменьшение стоимости производства.

3). Цена на приобретение оборудования будет более низкой в случае предъявления новых требований к головкам для выполнения тиснения, так как необходимо будет приобретать только соответствующие валики для выполнения тиснения системы быстрой замены.

4). 3начительно упрощается процесс технического обслуживания и сборки/разборки валиков для выполнения тиснений.

5). Технологический процесс становится более экологически чистым, так как требуется меньше механических частей.

Предложенное техническое решение используется для выполнения тиснения на плоских материалах и используется для упаковки табачных продуктов. Валики устройств для выполнения тиснения, которые используются для обработки плоских материалов, в том числе первый, приводной валик и сопряженный валик располагаются параллельно друг другу в держателе и могут быть расположены таким образом, чтобы входить в определенный взаимный контакт. По крайней мере, один из валиков для выполнения тиснения находится в заменяемом узле, причем заменяемый узел снабжен удерживающими устройствами. Держатель содержит гнезда, форма которых является по существу комплиментарной для удерживающих устройств, так, что заменяемый узел может быть введен в заранее определенном положении в держатель путем ввода удерживающих устройств в соответствующие гнезда. Данное техническое решение позволяет обеспечивать более легкую замену валиков. 5 с. и 15 з.п. ф-лы, 16 ил.

55, 56; 77), содержат подшипник (6) для поддержки при вращении валика для выполнения тиснения.

| US 4732082 А, 22.03.1988 | |||

| US 5373680 А, 20.12.1994 | |||

| US 5590557 А, 07.01.1997 | |||

| Опора рабочего валка прокатной клети | 1977 |

|

SU618146A1 |

Авторы

Даты

2005-04-27—Публикация

2000-03-17—Подача