Изобретение относится, согласно п.1 формулы изобретения, к устройству для обработки упаковочной фольги, а также к способу подготовки упаковочной фольги к последующему процессу упаковки.

В документах WO 02-076716 А1 и ЕР 1437213 А1, которые включены в качестве составной части в настоящую заявку посредством ссылки на них, раскрыты соответствующие устройства для сатинирования и тиснения металлизированной упаковочной фольги, которая, в частности, используется в качестве так называемой "внутренней обертки" сигаретных пачек. В процессе сатинирования проявляются два эффекта. С одной стороны, применением мелких и однообразных шаблонов для тиснения обеспечивается оптическое облагораживание поверхности бумаги, в результате на ее металлизированной поверхности возникает размытый матовый отделочный рисунок. С другой стороны, обеспечивается надрыв бумажных волокон, что облегчает последующие этапы производственного процесса, в частности сгибание.

По экономическим и экологическим причинам также предусматривается использование упаковочной фольги, которая может быть многоцветной, но не металлизированной. На такой упаковочной фольге оптическое облагораживание при сатинировании возникает вследствие однородной шероховатости поверхности бумаги. Другой эффект, заключающийся в разрыве бумажных волокон, проявляется точно так же, как и в случае металлизированной упаковочной фольги. Предусматривается также, что упаковочная фольга согласно изобретению может использоваться для упаковки не только сигарет, но также сигар, конфет и фармацевтической продукции.

В процессе сатинирования используются валики для тиснения, структура поверхности которых состоит из схожих структур тиснения, которые расположены в базовой однородной сетчатой структуре.

Определенные части поверхности валика и (или) отдельных структур тиснения могут по своей компоновке и (или) геометрической форме отличаться от базовой сетки, что позволяет достичь такого рассеивания падающих лучей света на данном участке поверхности тисненой бумаги, которое отличается от основного. Тем самым можно создавать большое разнообразие зрительных эффектов. Например, можно полностью пропускать структуры тиснения на отдельных участках поверхности валика для создания там логотипов, выделяющихся на фоне сатинированной поверхности вокруг логотипов. Далее, путем изменения геометрической формы отдельных структур тиснения на валике на сатинированную бумажную поверхность можно наносить характерные опознавательные знаки.

Одно из преимуществ устройства для сатинирования и тиснения состоит в том, что упомянутое разнообразие структур поверхности можно воспроизводить на упаковочной фольге в момент ее прохождения через одиночную систему валиков для тиснения. Тем самым можно довольно просто синхронизировать ритм работы блока тиснения с ритмом производственного процесса упаковочной системы.

Еще одно уже упомянутое преимущество, проявляющееся в последующем процессе упаковки, состоит в том, что в результате сатинирования разрываются волокна упаковочной фольги, что позволяет в определенной мере обеспечивать воспроизводимость сгибания бумаги при упаковке сигарет. Это необходимо в связи с тем, что даже малое нарушение угла сгиба быстро увеличивает вероятность возникновения дефектов в процессе упаковки. В результате взаимодействия и согласованной работы трех валиков для тиснения в блоке тиснения качество сгибов сатинированной бумаги существенно повышается.

Такое устройство известно из уже упомянутого документа WO 02-076716 А1 заявителю настоящего изобретения, согласно которому упаковочная фольга проходит сначала через первую пару валиков, а затем через вторую пару валиков, при этом применение трех валиков приводит к снижению давления в зоне контакта и к улучшению качества разрыва бумажного компонента упаковочного материала.

Вместе с тем, в процессе упаковки требуется обеспечить улучшенную сгибаемость упаковочной фольги при высокой скорости обработки. Термин "сгибаемость" означает не только воспроизводимость положения сгиба, но и применение минимально возможного усилия для сгибания бумаги, а также улучшение свойств так называемых "мертвых" или несминаемых складок упаковочной фольги, то есть обеспечение того, что эффект памяти не будет нарушать производственный процесс, вызывая возвращение согнутых участков в свое изначальное состояние.

Требуемые механические силы трудно контролировать, и они обязательно оказывают свое воздействие на упакованные товары, вызывая порой их повреждение или разрушение. В частности, это относится и к упаковочным процессам, в которых требуется сгибать упаковочную фольгу в продольном направлении упакованных сигарет. Еще одна проблема технологии и методов сгибания связана с разнообразием сортов обычно используемой бумаги, которая не только отличается от участка к участку по качеству, но и может иметь разную плотность - от 19 до 115 г·м. Более того, все чаще используется так называемая каландрированная или лощеная бумага, обладающая повышенной жесткостью и имеющая тенденцию возвращаться к своей изначальной форме. Упаковочные машины должны иметь возможность контролировать различия в сгибаемости разных сортов бумаги во избежание потерь качества и образования отходов производства.

Способ и устройство для изготовления сигаретных пачек известны из документа DE 19859949 А1, в котором раскрыт штампующий элемент для нанесения штампованных линий, вдоль которых затем складывается внутренняя обертка. Для этого режущий аппарат, включающий такой штампующий элемент, использует отдельный привод и напрямую синхронизируется с ритмом работы упаковочного станка. Кроме того, группы сигарет передвигаются неоднородным образом.

Способ и устройство для изготовления заготовок внутренних оберток известны из документа DE 102005056627 А1. В этом случае производится проверка местоположения наносимых оттисков, а скорость движения рулона материала может меняться в целях исправления неправильного позиционирования.

Вышеупомянутые технологии и устройства предназначены для определенного типа упаковочных машин, и каждая из них имеет одноступенчатую синхронизацию. На этом фоне целью изобретения, как указано во введении, является обеспечение лучшей сгибаемости упаковочной фольги в последующем процессе упаковки. При этом осуществляют ее сатинирование и с большой точностью наносят логотипы и (или) характерные опознавательные знаки, причем местоположение сгибаемых краев может изменяться в зависимости от применяемой технологии, а точное местоположение логотипов и (или) характерных опознавательных знаков сохраняется, а ритм процесса до и после блоков тиснения остается одинаковым.

Эта цель достигается при использовании устройства для обработки упаковочной фольги согласно п.1 формулы изобретения, а также способа по п.18 формулы изобретения.

Далее в зависимых пунктах формулы изобретения приводятся предпочтительные варианты выполнения изобретения.

Детальное разъяснение сути изобретения приводится ниже со ссылкой на чертежи вариантов выполнения изобретения. На них показано следующее.

На Фиг.1 приведено изображение в перспективе первого варианта выполнения устройства согласно изобретению, в котором устройство включает два блока для тиснения.

На Фиг.2 схематично показан поперечный разрез соответствующих валиков в сборе из двух блоков тиснения, изображенных на Фиг.1, а также упаковочная фольга, которая подается из одного блока тиснения в другой.

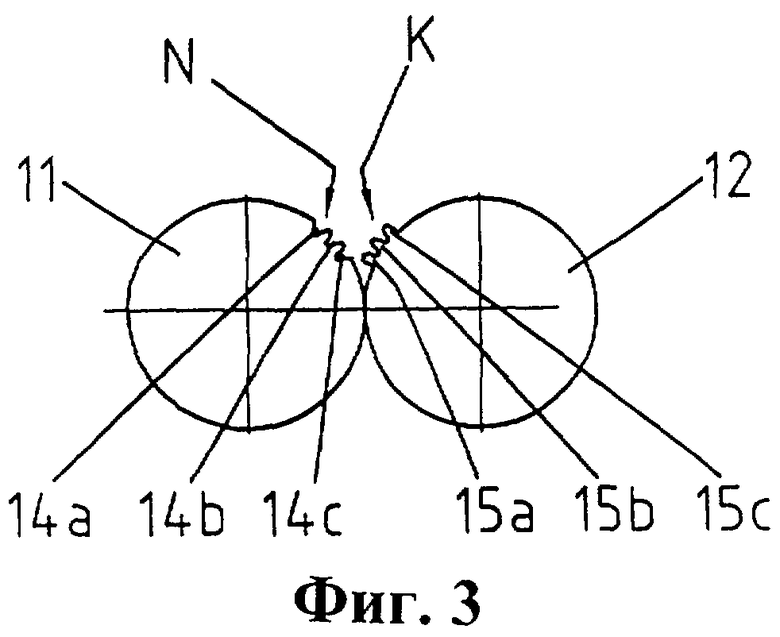

На Фиг.3 схематично показан поперечный разрез валиков в сборе второго блока тиснения, на котором показаны соответствующие формовочные структуры или рисунки двух поверхностей валиков.

На Фиг.3А показан соответствующий поперечный разрез различных структур тиснения.

На Фиг.4 показано схематичное изображение варианта выполнения устройства согласно изобретению, на котором изображена стыковка этого устройства с последующими операциями по упаковке сигарет.

На Фиг.5А показан вид сверху первого варианта выполнения сетки упаковочной фольги, наносимой тиснением в устройстве, показанном на Фиг.2, и иллюстрируются отдельные операции тиснения во время подготовки к процессу упаковки.

На Фиг.5В показан вид сверху второго варианта выполнения сетки упаковочной фольги, наносимой тиснением в устройстве, показанном на Фиг.10.

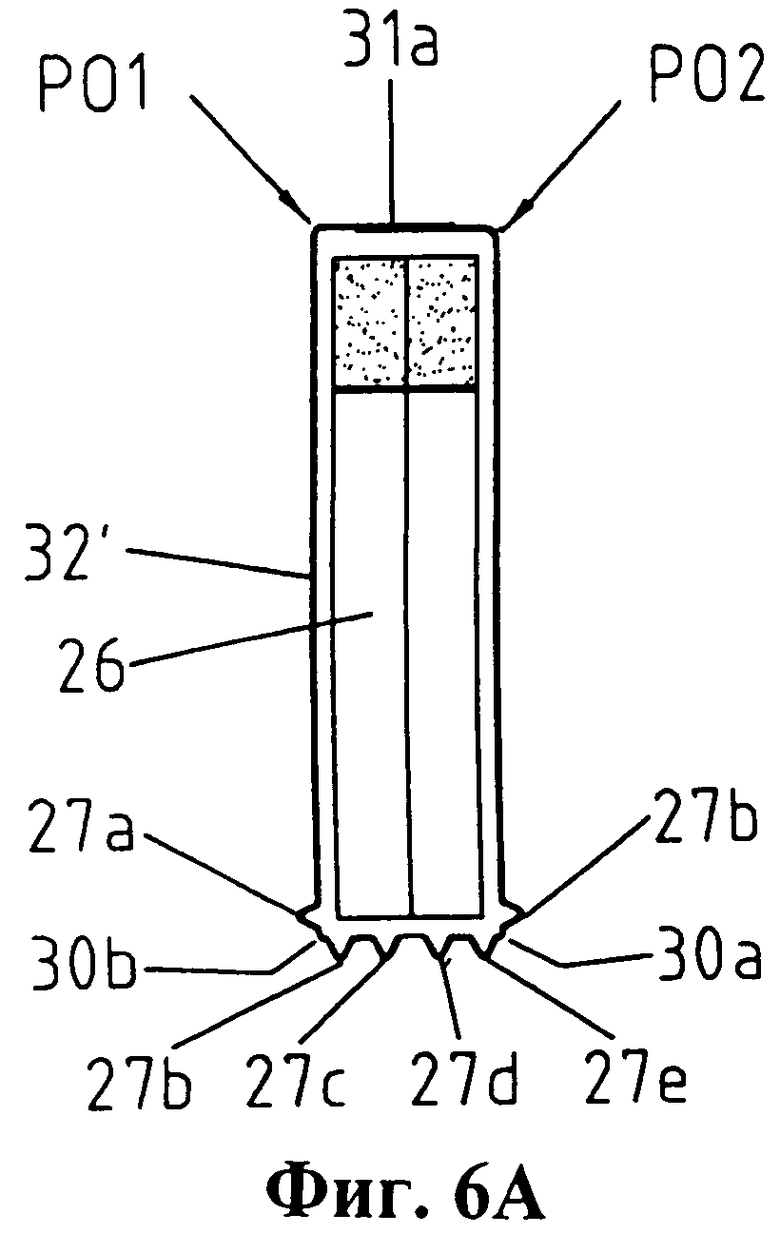

На Фиг.6А показано схематичное изображение поперечного разреза сигарет, упакованных в упаковочную фольгу.

На Фиг.6В приведено изображение в перспективе сигаретной пачки, изображенной на Фиг.6А.

На Фиг.6С схематично показан поперечный разрез альтернативного варианта выполнения сигаретной упаковки.

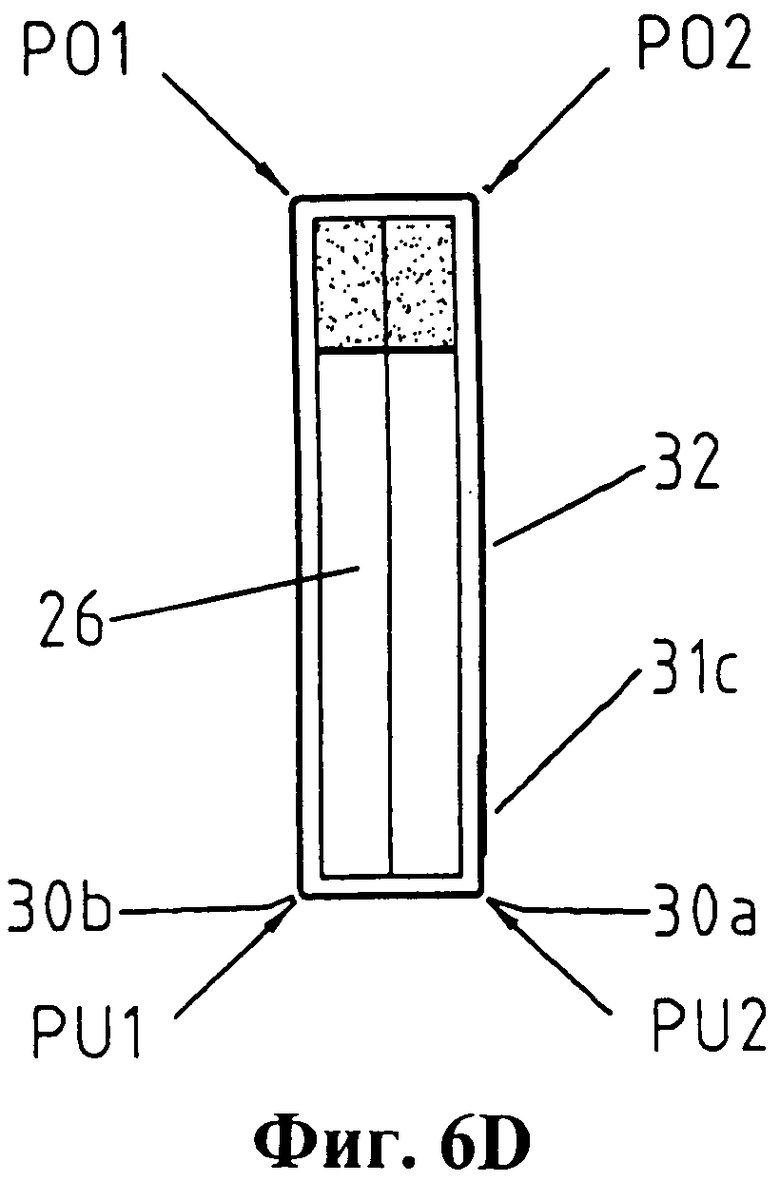

На Фиг.6D показан поперечный разрез третьего варианта выполнения сигаретной пачки.

На Фиг.7 показан вид сверху упаковочной фольги, на которую наносится тиснение в устройстве, показанном на Фиг.2.

На Фиг.8 схематично показан поперечный разрез валиков в сборе второго блока тиснения согласно первому варианту выполнения изобретения.

На Фиг.9 показана диаграмма зависимости скорости от угла поворота фальцевальных валиков устройства, изображенного на Фиг.8, предназначенного для формирования сгибов на упаковочной фольге, изображенных на Фиг.7.

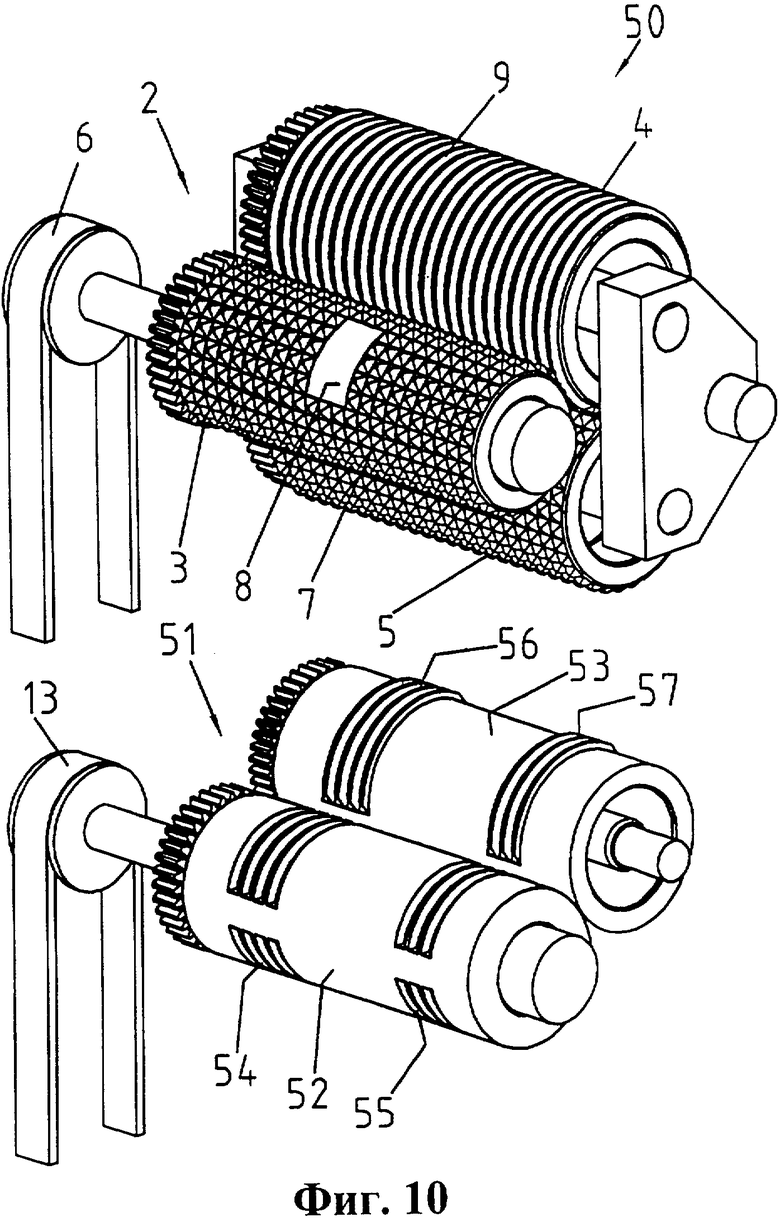

На Фиг.10 показано изображение в перспективе второго варианта выполнения устройства согласно изобретению, состоящего из двух валиков для тиснения.

На Фиг.11 схематично показан поперечный разрез соответствующих валиков в сборе двух блоков тиснения, изображенных на Фиг.10.

На Фиг.12 схематично показан поперечный разрез валиков в сборе второго блока тиснения, изображенного на Фиг.10.

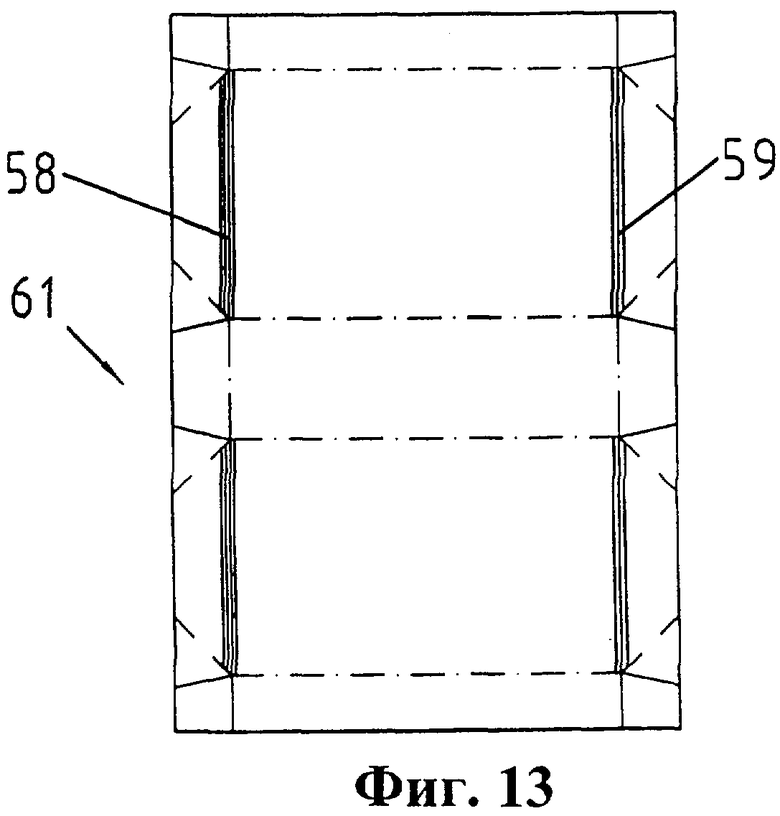

На Фиг.13 показан вид сверху упаковочной фольги, на которую наносится тиснение в устройстве, изображенном на Фиг.11.

Устройство 1 для подготовки упаковочной фольги к последующему процессу упаковки состоит из первого блока тиснения 2 и из второго блока тиснения 10. Первый блок тиснения 2 состоит из трех валиков тиснения 3, 4 и 5, причем валик тиснения 3 приводится в движение приводом 6. Взаимное расположение и компоновка валиков тиснения 3 и 4, как таковые, известны и раскрыты в различных патентных документах, а также в материалах, процитированных во введении. Ведомый валик тиснения 3 имеет структуру поверхности, включающую отдельные структуры тиснения 7 с зубчатым профилем, которые образуют однородную вдоль оси и по кругу сетку, при помощи которой обеспечивается эффект сатинирования. Такая поверхностная структура называется базовой. Более конкретно, структуры зубцов тиснения 7 могут быть по форме пирамидальными различного сечения, иметь форму усеченной пирамиды или конуса. Если структуры зубцов тиснения 7 по форме пирамидальные, то такие структуры в поперечном сечении имеют форму трапеции.

Далее, на поверхности ведомого валика 3 имеются отдельные участки 8, на которых структуры тиснения отличаются от базовой сетки или структуры. Таким образом, на этих участках 8, на которых структура тиснения отсутствует, создаются логотипы. Кроме того, поверхность валика может иметь индивидуальные структуры тиснения разной геометрической формы и (или) с разными поверхностями для нанесения знаков или меток на упаковочной фольге, внешний вид которых меняется в зависимости от угла зрения смотрящего, вида и (или) положения источника света, как это указано в описании изобретения ЕР-1437213 А1. Эти знаки или метки могут выступать как в качестве украшения, так и в качестве опознавательных знаков.

В одном из вариантов выполнения изобретения, показанном на Фиг.1, устройство 1 включает первый сопряженный валик 4 для ведомого валика 3. Поверхность сопряженного валика 4 имеет расходящиеся по окружности и идущие параллельно канавки 9, в которые входят структуры тиснения 7 ведомого валика тиснения 3. Следующий сопряженный валик 5 оснащен такими же структурами тиснения 7, как и ведомый валик 3.

Второй блок тиснения 10 расположен за первым блоком тиснения 2 на расстоянии, соответствующем пути перемещения W упаковочной фольги 16. Второй блок тиснения 10 служит для создания на поверхности упаковочной фольги линий сгиба 27a-f и состоит из двух фальцевальных валиков 11 и 12, которые облегчают последующий процесс сгибания и служат для предварительной фальцовки. Фальцевальный валик 11 связан с приводом 13, в то время как фальцевальный валик 12 является сопряженным. Фальцевальные валики 11 и 12 имеют в основном гладкую поверхность, на которой в каждом из них по окружности выполнены формовочные структуры N и K соответственно, тянущиеся в продольном направлении фальцевальных валиков 11 и 12, причем N в основном обозначает углубления, а K - выступы. Длина отдельных структур тиснения 14а, b, с и 15а, b и с, соответственно, в основном совпадает с длиной той части поверхности бумаги, которая в процессе упаковки подлежит сгибанию.

Структуры тиснения 14а-с и 15а-с имеют такую форму и скомпонованы вдоль соответствующих фальцевальных валиков 11 и 12 так, что после полного поворота пары фальцевальных валиков 11 и 12 они смыкаются вместе.

Как показано на Фиг.3А, в зависимости от конкретных свойств сгибаемости определенного сорта используемой бумаги, можно использовать формовочные структуры N и K с различной формой поперечного сечения. Например, ее можно выбирать в соответствии с плотностью, технологией каландрирования, структурой волокон, технологией покрытия и прочими характеристиками упаковочной фольги.

В принципе, возможно использование, по крайней мере, трех базовых шаблонов формы, таких как формовочная структура с насечками в виде зубцов K1 и N1, формовочная структура клиновидной формы N2, K2, формовочная структура в форме цилиндрического кармана N3, K3. В случае очень тонких сортов бумаги предпочтительно использование структуры в форме цилиндрического кармана с закругленными краями, которая предотвращает разрыв упаковочной фольги.

На Фиг.2 на схематичном изображении поперечного разреза валиков тиснения 3, 4 и 5, а также фальцевальных валиков 11 и 12 устройства 1 показан путь перемещения W упаковочной фольги 16, который проходит между положением А первого блока тиснения 2 и положением В второго блока тиснения 10.

В зависимости от типа упаковочной фольги можно использовать только один фальцевальный валик с выпуклой формовочной структурой, а также использовать в качестве второго фальцевального валика валик из неметаллического материала с эластичной поверхностью, такого как резина, в то время как фальцевальный валик с формовочной структурой изготавливается из стали.

На Фиг.4 показана схема последовательности операций устройства 1 согласно изобретению, которые являются предварительной стадией процесса упаковки 25 сигарет 26. Устройство 1 включает устройство синхронизации 17, которое служит для согласования рабочего ритма А1 первого блока тиснения 2 с ритмом Р производственного процесса упаковки. Ритм производственного процесса можно задать, например, длиной упаковочной фольги 16, подаваемой в упаковочный станок в единицу времени, с которой необходимо согласовать ритм работы А1 первого блока тиснения 2 в процессе предварительной обработки фольги 16. При этом требуется обеспечить точное позиционирование структур тиснения, образующихся на поверхности 28, 29, на соответствующем отрезке упаковочной фольги 16. Структурой тиснения на поверхности может быть сатинированная поверхность 28 или один или несколько логотипов 29, которые создаются путем удаления или видоизменения зубцов тиснения на одном или нескольких валиках.

Блок синхронизации 17 состоит из устройства 18 для определения относительного сдвига рабочего ритма А1 первого блока тиснения 2 по отношению к ритму производственного процесса Р системы упаковки. Для этого может быть использован процесс непрерывного определения местоположения поверхностных структур 28, 29, которые наносятся на упаковочную фольгу 16 в блоке тиснения 2 оптическим методом. Это определение местоположения оптическим методом проводят на пути перемещения W упаковочной фольги между первым блоком тиснения 2 и вторым блоком тиснения 10. Определенный таким образом рабочий ритм А1 согласовывают с ритмом производственного процесса Р в устройстве позиционирования 19. Для достижения этой цели возможно применение как ручного, так и автоматического процесса настройки. Например, валик тиснения 3 можно временно отключить от привода для того, чтобы удлинить путь перемещения W упаковочной фольги 16 на требуемую величину для обеспечения согласования с ритмом производственного процесса Р. Выполняемое по необходимости удлинение пути перемещения W упаковочной фольги 16 компенсируется за счет буферного блока 23а, размещаемого за первым блоком тиснения 2.

Для того чтобы определять и контролировать ритм работы А2 второго блока тиснения 10, устройство 1 дополнительно включает блок регулировки 20. Блок регулировки 20 состоит из компаратора 21, который позволяет обнаруживать количественное различие между рабочими ритмами А1 и А2 первого и второго блоков тиснения 2 и 10. Этот процесс можно осуществлять непрерывно, например, оптическими средствами за счет использования лампы для освещения упаковочной фольги через определенные интервалы времени стробирующим импульсом. Частота подсветки предпочтительно должна соответствовать ритму производственного процесса. Таким образом осуществляется оптическое детектирование местоположения структур поверхности, выполняемых первым блоком тиснения 2, относительно линий сгиба 27а-с, выполняемых на упаковочной фольге 16 вторым блоком тиснения 10.

Помимо оптической синхронизации могут применяться и другие способы, такие как визуальное обнаружение или ручное регулирование устройства позиционирования, благодаря чему обеспечивается синхронизация рабочего ритма А1 блока регулировки 17 с рабочим ритмом А2 второго блока регулировки 20. Вместо оптических сигналов синхронизации могут использоваться электронные сигналы синхронизации или другие механические средства синхронизации, например, значительная часть зубчатых колес и (или) ремней могут быть оснащены механизмом регулировки угла и (или) местоположения.

Для обеспечения общей синхронизации с ритмом процесса вместо синхронизации блока регулировки 20 при помощи блока регулировки 17 возможно применение обратного процесса адаптации рабочего ритма первого блока тиснения 2, контролируемого блоком регулировки 17, при помощи блока регулировки 20. В обоих вариантах синхронизации для выявления возможного отклонения рабочих ритмов двух блоков тиснения от рабочего ритма Р и относительно друг друга применяется последовательная двухэтапная синхронизация, за счет чего обеспечивается максимально точное совмещение.

Информация, полученная таким способом, используется затем устройством позиционирования 22 для синхронизации рабочего ритма А2 с рабочим ритмом А1 таким образом, что на упаковочной фольге 16 создаются линии сгиба 27а-с с желаемыми интервалами. Устройство позиционирования 22 может быть, например, выполнено с возможностью осуществления ручной и (или) автоматической регулировки положения окружности ведомого фальцевального валика 11 по отношению к упаковочной фольге 16. С этой целью для разделения фальцевального валика 11 и привода валика 13 может быть предусмотрена муфта. Кроме того, это позволяет по необходимости или в зависимости от используемой технологии изменять расположение линий сгиба 27а-с на упаковочной фольге 16.

Более того, компаратор 21 может также использоваться для обнаружения относительного отклонения рабочего ритма А2 от ритма производственного процесса Р, что обеспечивает дополнительную проверку синхронизации с последующим процессом упаковки. Кроме того, с помощью этого способа можно также получить косвенные данные о непроизвольных отклонениях рабочего ритма А2 от рабочего ритма А1, поскольку рабочий ритм А1 уже синхронизирован с ритмом производственного процесса Р за счет блока синхронизации 17.

В целях изменения по необходимости пути перемещения W упаковочной фольги 16 в случае воздействия со стороны устройства позиционирования 22 после второго блока тиснения 10 предусмотрена установка другого буферного блока 23b.

На последующих этапах процесса упаковки 25 упаковочная фольга 16, имеющая линии сгиба 27а-с, непрерывно подается в упаковочную машину при соблюдении ритма производственного процесса Р. После того, как режущая головка упаковочной машины отрезает необходимую длину фольги, заготовка 32, в которую будут помещены сигареты 26, непосредственно оборачивается фольгой. С учетом наличия линий сгиба 27а-с для осуществления этого процесса требуется минимальное приложение силы, что позволяет избежать повреждения содержимого упаковки. Предпочтительно линии сгиба 27а-с находятся в нижней части формируемой упаковки. Предпочтительно осуществляют две операции сгибания вдоль сгибаемых краев 30а и 30b.

На Фиг.5А упаковочная фольга 16 изображена схематично (вид сверху), показаны различные структуры тиснения до и после прохождения фольги через отдельные блоки тиснения 2, 10. В частности, визуально отличимыми становятся: поверхность 28, прошедшая сатинирование в первом блоке тиснения 2, созданный логотип 29, а также сгибаемые края 27а-с, сформированные во втором блоке тиснения 10.

На Фиг.6А показаны сигареты 26, полностью упакованные в заготовку из фольги или просто в заготовку 32', в разрезе. В данном случае все шесть линий сгиба 27a-f создаются вдоль нижней части упаковки, для этого должны быть предусмотрены специальные фальцевальные валики 11 и 12, имеющие шесть формовочных структур 14, 15. В частности, сгибы 30а и 30b делаются упаковочной машиной между двумя расположенными наружу линиями сгиба 27а, 27b, 27e и 27f соответственно.

Количество и конструкция формовочных структур N и K на фальцевальных валиках 11 и 12, а также количество и конструкция созданных линий сгиба 27a-f определяются материалом или требованиями к технологии и зависят от типа используемой упаковочной фольги 16. Например, в данном варианте выполнения изобретения на бумаге толщиной 0,05 мм формируются шесть линий сгиба 27a-f глубиной около 0,2 мм.

Более того, создание линий сгиба 27a-f возможно не только в нижней части упаковки, но также и в других частях заготовки 32, например в открывающейся части упаковки. Для этого на фальцевальных валиках 11 и 12 должны быть предусмотрены дополнительные формовочные структуры 14 и 15. Вместе с тем, может быть предусмотрена установка дополнительных формовочных структур на фальцевальных валиках 11 и 12. Размещение нанесенных таким образом дополнительных верхних линий сгиба показано на Фиг.6А стрелками PO1 и PO2 соответственно. Процесс сгибания может быть также упрощен за счет размещения линий сгиба в средней части по бокам упаковки.

На Фиг.6В представлен вид в перспективе вышеупомянутой упаковки. Для изготовления упаковки такого типа используется одна заготовка 32, а открывающаяся часть упаковки формируется за счет наложения сверху 31а двух примыкающих друг к другу краев бумаги.

Для изготовления упаковки другого типа, представленной на Фиг.6С, используются две заготовки 32”, при этом открывающаяся часть упаковки формируется за счет наложений сверху и снизу 31а и 31b. Для изготовления упаковки такого типа представляется целесообразным формирование линий сгиба и в нижней части упаковки, как показано стрелками PU1 и PU2 на упаковке, изображенной на Фиг.6А, и в верхней части упаковки, как показано стрелками PO1 и PO2, и, по возможности, в средней части упаковки.

Третий тип упаковки, использующийся в так называемой «раскрывающейся коробке» или портсигаре, представлен на Фиг.6D. В данном случае открывающаяся часть формируется за счет поперечного наложения 31с фольги, расположенной в нижней трети упаковки. До сгибания предпочтительно следует сформировать линии сгиба в верхней и нижней частях упаковки, как показано стрелками PO1, PO2 и PU1, PU2 соответственно.

На Фиг.7 показан конкретный пример заготовки 32 с линиями сгиба после ее прохождения через первый и второй блоки тиснения 2 и 10, как показано на Фиг.2 и 4, при этом обеспечивается более качественное сгибание фольги в ходе последующего процесса сгибания 25. Заготовка 32 является вариантом выполнения упаковки цельного типа для сигарет, ее схематическое изображение представлено на Фиг.6В.

Как уже говорилось ранее, процесс сгибания упаковки и помещение содержимого в упаковку осуществляются параллельно в рамках одной стадии процесса, что позволяет избежать повреждения или порчи содержимого упаковки за счет воздействия силы при сгибании.

На Фиг.8 схематично представлен поперечный разрез валиков в сборе второго блока тиснения 10 для создания линий сгиба 37а,b и 38а,b на заготовке 32. Окружности соответствующих фальцевальных валиков 11 и 12 соответствуют длине L заготовки 32. По направлению вдоль окружности на преимущественно гладкой поверхности каждого фальцевального валика 11 и 12 имеются две группы из четырех равноудаленных формовочных структур 40, 42, 44, 46 и 41, 43, 45, 47 соответственно. Расположение и конфигурация соответствующих друг другу групп 40 и 41, 42 и 43, 44 и 45, 46 и 47 формовочных структур спроектированы таким образом, чтобы пары этих структур взаимодействовали друг с другом в процессе вращения валика по принципу «мальчик-девочка». Соответственно, формовочные структуры групп 40, 42, 44, 46 на фальцевальном валике 11 имеют форму отдельно расположенных углублений, а формовочные структуры групп 41, 43, 45, 47 на фальцевальном валике 12 имеют форму выступов, взаимодействующих с первой группой.

Способ создания линий сгиба 37а,b и 38а,b на заготовке 32, показанный на Фиг.8, начинается с последовательного взаимодействия индивидуальных формовочных структур групп 40 и 41 в процессе прохождения вращающимся валиком 11, 12 диапазона углов поворота α1. В частности, каждая группа 40, 41 имеет три формовочные структуры, расстояние между которыми соответствует расстоянию между линиями сгиба 38а в положении PU1 упаковочной фольги 32. После создания указанных линий сгиба 38а упаковочная фольга 32 в процессе прохождения диапазона углов поворота β1 передвигается по поверхности гладких валиков вследствие постоянного вращения пары валиков 11, 12. Таким образом, при дальнейшем прохождении диапазона углов поворота α2 упаковочная фольга 32 последовательно контактирует, находясь в положении PU1, с парами формовочных структур групп 42, 43, расстояние между которыми соответствует расстоянию между линиями сгиба 37а. После создания линий сгиба 37а в процессе дальнейшего вращения пары валков 11 и 12 при прохождении диапазона углов поворота β2, α3, β3, α4 линии сгиба 37b и 38b создаются аналогично в положениях PU2 и PO2 упаковочной фольги 32. В частности, группы 44 и 45 имеют форму, соответствующую форме групп 42 и 43, а группы 46 и 47 имеют такую же форму, как и группы 40, 41. При постоянном вращении после прохождения диапазона углов поворота β4 вышеописанная процедура начинается заново и обрабатывается следующая порция подаваемой упаковочной фольги длиной L.

Таким образом, благодаря надлежащему расположению групп с 40 по 47 вдоль поверхностей валиков, а также за счет надлежащего расстояния между независимыми формовочными структурами, входящими в группы с 40 по 47, обеспечивается требуемая сгибаемость упаковочной фольги в установленных местах сгиба PU1, PU2, а также PO1 и PO2 соответственно, при этом снижается нежелательное ухудшение внешнего вида линиями сгиба 37а,b и 38а,b. Таким образом, соответствующее расстояние между независимыми формовочными структурами варьируется в зависимости от положения мест сгиба PU1, PU2 и PO1, PO2 соответственно в верхней, нижней и боковой частях с целью достижения желаемого эффекта. Это является дополнительной мерой наряду с уже описанным выбором надлежащей формы профиля формовочных структур.

Помимо формы индивидуальных формовочных структур, а также их количества и взаимного расположения, скорость вращения фальцевальных валиков 11 и 12 также является важным параметром процесса создания линий сгиба 37а,b и 38а,b, который влияет также и на конечную сгибаемость упаковочной фольги 32. Для повышения качества линий сгиба представляется разумным снижение скорости вращения в процессе сгибания и возвращение к нормальной скорости вращения по завершении процесса сгибания.

Это может привести к техническим затруднениям, поскольку изменение скорости вращения фальцевальных валиков 11 и 12 может нарушить синхронизацию с ритмом работы А1 первого блока тиснения 2 и с зависящим от него ритмом процесса Р. Эта проблема решается посредством описанной ранее постоянной синхронизации ритма работ А2 второго блока тиснения 20 с ритмом работы А1 первого блока тиснения 2 с помощью блоков регулировки 20 и 17, за счет чего имеется возможность восстановить правильный ритм работы второго блока тиснения 2 по отношению к ритму процесса, даже при наличии временных отклонений в рамках одного такта рабочего цикла.

В частности, временное снижение скорости вращения фальцевального валика компенсируется последующим ускорением в рамках одного такта, при этом степень ускорения определяется исходя из величины отклонений ритмов работы первого и второго блоков тиснения 2 и 10, обнаруженных компаратором 21. Регулировка ритма осуществляется затем за счет ускорения процесса при помощи соответствующих регулирующих сигналов блоков регулировки 17 и 20. Это обеспечивает постоянный ритм процесса, несмотря на временные изменения скорости в рамках одного такта.

Принципиальная схема выполнения этой процедуры изображена на Фиг.9, на которой показана диаграмма зависимости скорости от угла поворота фальцевальных валиков 11 и 12 устройства, изображенного на Фиг.8. В процессе вращения пары валиков 11 и 12 при прохождении диапазона углов поворота α1, когда группы формовочных структур 40 и 41 контактируют с упаковочной фольгой 32 на участке PO1, скорость вращения снижается до v1, тем самым обеспечивается высокое качество линий сгиба 38а. Тем не менее, скорость обработки v1 второго блока тиснения 10 становится меньше скорости первого блока тиснения 2 и меньше скорости самого процесса в целом. Для компенсации этой потери скорости при вращении пары валиков 11 и 12 при прохождении диапазона углов поворота β1 скорость вращения возрастает до значения v3, что не влечет за собой снижение качества на данном участке, поскольку упаковочная фольга 32 лишь слегка контактирует с гладкой поверхностью пары валиков 11 и 12. При последующем создании линий сгиба 37а на участке PU1 упаковочной фольги 32 при прохождении диапазона углов поворота α2 скорость вращения вновь снижается до значения v2 в целях обеспечения высокого качества наносимых линий сгиба 37а.

Скорость вращения остается постоянной вплоть до создания линий сгиба 37b при прохождении диапазона углов поворота α3. Только при прохождении диапазона углов поворота β3 вновь начинается ускорение до значения v3 с целью восстановления ритма процесса, после чего скорость снижается до значения v1, что позволяет создавать линии сгиба 38b требуемого качества при прохождении диапазона углов поворота α4. Вся процедура должна соответствовать ритму процесса Р.

В первом варианте выполнения, который, в частности, показан на Фиг. с 1 по 3, 5А и с 7 по 9, рассматривается вариант, в котором содержимое, например сигареты, помещается в упаковку в направлении, параллельном движению упаковочной фольги. В случае, когда содержимое помещается в упаковку в направлении, перпендикулярном движению фольги, упаковочное устройство должно быть спроектировано соответствующим образом, как показано на Фиг. с 10 по 13.

Устройство 50 включает тот же первый блок тиснения 2, что и в первом варианте выполнения, а второй блок тиснения 51 включает два фальцевальных валика 52 и 53, на которых размещены по окружности, а не продольно, взаимопроникающие формовочные структуры 54, 55, а также 56 и 57. Форма и тип этих формовочных структур N и K могут быть аналогичными предыдущим. Привод и средства синхронизации фальцевальных валиков соответствуют предыдущим.

Суть Фиг.11 соответствует Фиг.2, поэтому приводимая на Фиг.4 схема применима также и в этом случае, когда проводят соответствующие измерения и используют соответствующие параметры регулировки. Упаковочная фольга 60 проходит через два блока тиснения 2 и 51 по имеющемуся пути транспортировки W1. При использовании такой конфигурации, согласно Фиг.5В, производится полоса, имеющая линии сгиба 58 и 59. На Фиг.12 в поперечном разрезе представлено взаимодействие формовочных структур 54, 55 и 56, 57.

На Фиг.13, аналогично Фиг.7, изображена заготовка 61 упаковочной фольги 60, на которой различимы линии сгиба 58 и 59. Диаграмма зависимости скорости от угла поворота 9 применяется соответствующим образом и в данном варианте выполнения.

Возможно использование любой комбинации двух описанных вариантов выполнения изобретения, основанное на двух примерах, включающих формовочные структуры, расположенные вдоль и поперек оси валиков, также возможно использование любого количества элементов конструкции, при этом параметры, необходимые для синхронизации блоков тиснения с ритмом работы установки, можно рассчитать исходя из приведенных примеров.

Изобретение относится к устройству, состоящему из валиков для обработки упаковочной фольги, а также к способу подготовки упаковочной фольги к последующему процессу упаковки. Устройство содержит первый блок тиснения, включающий, по крайней мере, один валик тиснения и структуры тиснения для сатинирования упаковочной фольги, выполненные в виде базовой сетки, и/или структуры тиснения, отличающиеся от базовой сетки, предназначенные для создания характерных опознавательных знаков и/или логотипов на упаковочной фольге. Первый блок тиснения выполнен с возможностью осуществления синхронизации ритма работы первого блока тиснения с ритмом процесса упаковки. При этом устройство выполнено с возможностью подачи упаковочной фольги в ритме работы первого блока тиснения ко второму блоку тиснения после прохождения первого блока тиснения. Второй блок тиснения включает, по крайней мере, два фальцевальных валика для создания линий сгиба на упаковочной фольге. Устройство также содержит первый блок регулировки первого блока тиснения, выполненный с возможностью осуществления синхронизации с ритмом работы упаковочной установки, и второй блок регулировки второго блока тиснения, выполненный с возможностью осуществления синхронизации ритма работы второго блока тиснения с ритмом работы первого блока тиснения. Достигаемый при этом технический результат заключается в улучшении сгибаемости упаковочной фольги в последующем процессе упаковки с сохранением местоположения логотипов и/или опознавательных знаков, а также в сохранении ритма процессов до и после тиснения. 2 н. и 16 з.п. ф-лы, 18 ил.

1. Устройство, состоящее из валиков, для обработки упаковочной фольги (16, 32, 60, 61), включающее первый блок тиснения (2), включающий, по крайней мере, один валик тиснения (3, 4, 5) и структуры тиснения (7) для сатинирования упаковочной фольги (16, 60), выполненные в виде базовой сетки, и/или структуры тиснения (8), отличающиеся от базовой сетки, предназначенные для создания характерных опознавательных знаков и/или логотипов на упаковочной фольге, при этом первый блок тиснения выполнен с возможностью осуществления синхронизации ритма работы (А1) первого блока тиснения с ритмом (Р) процесса упаковки (25), при этом устройство выполнено с возможностью подачи упаковочной фольги в ритме работы (А1) первого блока тиснения (2) ко второму блоку тиснения (10, 51) после прохождения первого блока тиснения (2), при этом второй блок тиснения включает, по крайней мере, два фальцевальных валика (11, 12, 52, 53) для создания линий сгиба (27a-f, 58, 59) на упаковочной фольге, отличающееся тем, что включает первый блок регулировки (17) первого блока тиснения (2), выполненный с возможностью осуществления синхронизации с ритмом работы (Р) упаковочной установки, и второй блок регулировки (20) второго блока тиснения (10, 51), выполненный с возможностью осуществления синхронизации ритма работы (А2) второго блока тиснения с ритмом работы (А1) первого блока тиснения.

2. Устройство по п.1, отличающееся тем, что второй блок регулировки (20) включает устройство позиционирования (22), выполненное с возможностью регулировки положения окружности фальцевальных валиков (11, 12, 52, 53) по отношению к упаковочной фольге (16, 60).

3. Устройство по п.1, отличающееся тем, что второй блок регулировки включает компаратор (21), выполненный с возможностью количественного измерения отклонения между ритмами работы (A1, A2) первого (2) и второго (10, 51) блоков тиснения.

4. Устройство по п.1, отличающееся тем, что включает механические средства синхронизации, в частности зубчатые колеса и/или ремни, и/или средства углового позиционирования, или электронные и/или оптические средства синхронизации, выполненные с возможностью синхронизации ритмов работы.

5. Устройство по п.1, отличающееся тем, что включает, по крайней мере, один буферный блок (23а, 23b), расположенный до и/или после второго блока тиснения (2, 51), выполненный с возможностью изменения по необходимости пути подачи упаковочной фольги.

6. Устройство по п.1, отличающееся тем, что на поверхности, по крайней мере, одного из фальцевальных валиков (11, 12; 52, 53) второго блока тиснения (10, 51) выполнена, по крайней мере, одна формовочная структура (N, N1, N2, N3, K1, K2, К3; 14а-с, 15а-с; 54-56) для создания линий сгиба (27a-f) на упаковочной фольге (16, 32).

7. Устройство по п.6, отличающееся тем, что формовочная структура (N, N1, N2, N3, K1, K2, К3; 14а-с, 15а-с) расположена преимущественно вдоль валика (11, 12).

8. Устройство по п.6, отличающееся тем, что формовочная структура (N, N1, N2, N3, K1, K2, К3; 54-56) хотя бы частично расположена вокруг валика (52, 53), преимущественно в направлении окружности валика.

9. Устройство по п.6, отличающееся тем, что формовочная структура включает, по крайней мере, одно возвышение (K1, K2, К3; 14а-с; 54, 55) на одном из фальцевальных валиков (11, 52), а другой фальцевальный валик является неметаллическим и имеет эластичную поверхность.

10. Устройство по п.6, отличающееся тем, что формовочные структуры расположены, по крайней мере, на двух фальцевальных валиках, при этом на одном из фальцевальных валиков (12, 52) выполнены возвышения (К, K1, K2, К3; 14а-с; 54, 55), а на другом фальцевальном валике (11, 53) выполнены соответствующие углубления (N, N1, N2, N3; 15а-с, 56, 57) таким образом, чтобы в процессе взаимодействия друг с другом создавать линии сгиба (27a-f, 58, 59).

11. Устройство по п.6, отличающееся тем, что поперечное сечение формовочных структур (14а-с, 15а-с, 54-56) имеет форму с насечками в виде зубцов, клиновидную форму (K1, K2; N1, N2) или форму цилиндрического кармана (К3, N3).

12. Устройство по п.6, отличающееся тем, что высота поперечного сечения формовочных структур (N, N1, N2, N3, 14а-с, К, K1, K2, К3, 15а-с; 54-56) составляет от 0,05 мм до 1 мм.

13. Устройство по п.1, отличающееся тем, что на каждом фальцевальном валике выполнено от одного до восьми, предпочтительно три возвышения и/или углубления.

14. Устройство по п.13, отличающееся тем, что расстояние между расположенными рядом возвышениями и/или углублениями составляет от 0,3 мм до 5 мм.

15. Устройство по п.14, отличающееся тем, что возвышения и/или углубления объединены в группы, при этом возвышения и соответствующие им углубления расположены, соответственно, с равными или отличающимися интервалами и имеют равные или отличающиеся размеры и форму.

16. Устройство по п.7, отличающееся тем, что для упаковки сигарет по направлению движения упаковочной фольги (16, 32) формовочные структуры расположены преимущественно вдоль направления оси фальцевальных валиков (11, 12).

17. Устройство по п.8, отличающееся тем, что для упаковки сигарет перпендикулярно движению упаковочной фольги (60, 61) формовочные структуры (54-56) расположены вокруг валика (52, 53), преимущественно в направлении окружности валика.

18. Способ подготовки упаковочной фольги (16, 60) к последующему процессу упаковки (25), в котором выполняют следующие стадии: в первом блоке тиснения (2) сатинируют упаковочную фольгу (16, 32) и/или наносят на нее логотип (логотипы) и/или характерный опознавательный знак (характерные опознавательные знаки), при этом ритм работы (А1) первого блока тиснения синхронизируют с ритмом работы (Р) упаковочной установки (25), после прохождения через первый блок тиснения (2) упаковочную фольгу (16, 60) подают в ритме работы (А1) первого блока тиснения (2) во второй блок тиснения (10, 51), в котором на упаковочную фольгу (16, 32; 60, 61) наносят линии сгиба (27a-f, 58, 59), при этом синхронизируют ритм работы (А2) второго блока тиснения (10, 51) с ритмом работы (А1) первого блока тиснения (2) таким образом, чтобы подавать упаковочную фольгу из блоков тиснения в ритме работы (Р) упаковочной установки.

| DE 102005056627 А1, 31.05.2007 | |||

| Устройство для подачи ленточного упаковочного материала к упаковочной машине | 1981 |

|

SU1041028A3 |

| DE 19859949 А1, 29.06.2000 | |||

| УСТРОЙСТВО ДЛЯ ГЛЯНЦЕВАНИЯ И ОДНОВРЕМЕННОГО ТИСНЕНИЯ УПАКОВОЧНОЙ ФОЛЬГИ И МЕТАЛЛИЗИРОВАННАЯ И/ИЛИ ОТРАЖАЮЩАЯ УПАКОВОЧНАЯ ФОЛЬГА | 2001 |

|

RU2286257C2 |

| Разжимная оправка для автоматизированных технологических линий | 1980 |

|

SU917947A1 |

Авторы

Даты

2013-06-10—Публикация

2008-08-19—Подача