Изобретение относится к способу получения метил-трет.-бутилового эфира и почти свободной от изобутена смеси углеводородов C4.

Свободные от изобутена бутеновые смеси являются пригодными для получения высокочистого 1-бутена и/или для получения олигомеров бутена с низкой степенью разветвления. Метил-трет.-бутиловый эфир (далее: “МТБЭ”) является важным компонентом карбюраторного топлива, позволяющим повысить октановое число. Для этой цели содержание в МТБЭ других простых эфиров, таких, как, например, метил-втор.-бутиловый эфир или олигомеры олефинов с 4 атомами углерода является невредным. Высокочистый МТБЭ, который используют в качестве растворителя, требует значительно меньшего содержания указанных примесей.

МТБЭ и линейные бутены получают из олефиновых смесей с 4 атомами углерода, например фракции с 4 атомами углерода, получаемых путем парового крекинга или крекинга в кипящем слое. Эти смеси в основном состоят из бутадиена, моноолефинов, изобутена, 1-бутена и обоих 2-бутенов, а также из насыщенных углеводородов изобутана и н-бутана. Обычные во всем мире способы переработки таких фракций с 4 атомами углерода включают следующие операции: сначала удаляют наибольшую часть бутадиена. Если есть рынок для бутадиена или имеется собственная потребность, то его можно отделять, например, путем экстракции или экстракционной перегонки. В другом случае его селективно гидрируют до линейных бутененов в концентрациях 1-0,1%. В обоих случаях остается смесь углеводородов (обозначаемый как рафинат I или гидрированная фракция крекинга с 4 атомами углерода), которая кроме насыщенных углеводородов (н-бутана и изобутана) содержит также олефины (изобутен. 1-бутен и 2-бутены). Изобутен можно удалять из этой смеси путем взаимодействия с метанолом до МТБЭ. Остаются насыщенные углеводороды, линейные бутены и в случае необходимости остаточное количество изобутена. Получаемая после удаления бутадиена и изобутена смесь с 4 атомами углерода обозначается как рафинат II.

В зависимости от дальнейшего использования оба потока (МТБЭ и смесь олефинов, рафинат II) должны иметь особые качества. В случае, если изобутен из фракции с 4 атомами углерода используют для получения компонентов карбюраторного топлива (будь то для получения МТБЭ или олигомера), то имеются только незначительные требования к чистоте МТБЭ. Он может содержать другие простые эфиры, как, например, метил-втор.-бутиловый эфир и/или олигомеры олефина с 4 атомами углерода.

Кроме линейных олефинов рафинат II может содержать большие количества изобутена, если его превращают до по возможности разветвленных олигомеров с 4 атомами углерода, в частности олигомеров с 8 и 12 атомами углерода на кислых катализаторах. При этом после гидрирования получают высокоактановый компонент карбюраторного топлива.

В случае, если МТБЭ хотят использовать в качестве чистого растворителя или для получения высокочистого изобутена путем расщепления, то он должен содержать только незначительное количество примесей. Таким образом синтез до МТБЭ следует осуществлять очень селективно.

Если рафинат II используют для получения олигомеров с низким содержанием изоолигомеров, т.е. с низкой степенью разветвления, то содержание изобутена должно быть очень низким, предпочтительно менее 1000 ч/мил по весу. Практически свободный от изобутана рафинат II нужен в случае получения из него чистого 1-бутена. При этом концентрация изобутена в рафинате II не должна превышать 450 ч/мил. по весу. Поскольку разница температур кипения между изобутеном и 1-бутеном составляет только 0,6°С, экономичное разделение перегонкой этих обоих компонентов является невозможным. В данном случае изобутен следует превращать почти полностью в синтезе МТБЭ.

Наивысшие требования к синтезу МТБЭ имеются в случае применения МТБЭ в качестве растворителя и одновременного применения рафината II для получения 1-бутена. В данном случае необходима как очень высокая конверсия изобутена, так и очень высокая селективность относительно МТБЭ.

Для получения МТБЭ взаимодействием изобутенсодержащих смесей углеводорода с 4 атомами углерода, как, например, рафината I или гидрированной фракции крекинга с 4 атомами углерода, с метанолом часто используют кислые ионообменные смолы (содержащие сульфокислотные группы) в качестве гетерогенных катализаторов. Реакцию проводят в одном или нескольких расположенных друг за другом реакторах, причем катализатор предпочтительно имеется в виде неподвижного слоя. Таким образом получают продукт, в котором метанол, изобутен и МТБЭ имеются в равновесии. В каждом реакторе устанавливается равновесная конверсия в соответстии с условиями реакции (температура, избыток метанола и т.д.). Это означает, что при обычно имеющихся в технических способах условиях реакции превращается около 96% используемого изобутена. Реакционную смесь можно затем разделять перегонкой на кубовую фракцию, содержащую МТБЭ и на головной погон, содержащий метанол и углеводороды с 4 атомами водорода. Получаемый после отделения азеотропно связанного метанола рафинат II является непригодным для получения чистого 1-бутена из-за высокого остаточного содержания изобутена.

Для достижения практически полной конверсии изобутена в технике используют реактивные перегонные колонны, т.е. колонны, содержащие как тарелки (или тканевые слои), так и катализаторы, включенные в тарелки или в другие приспособления или тканевые спои. В них одновременно осуществляется реакция остаточного изобутена с метанолом до МТБЭ и разделение продуктов перегонкой. В такую колонну можно также подавать олефиновую смесь, например рафинат I или селективно гидрированную фракцию крекинга с 4 атомами углерода. Использование таких колонн особенно пригодно для вышеупомянутой равновесной смеси, с целью достижения очень высокой конверсии. В качестве продуктов в верхней части получают азеотроп, состоящий из метанола и углеводородов с 4 атомами углерода, который для получения 1-бутена должен быть практически свободный от изобутена, а в кубе получают МТБЭ.

Из патента США № US 4504687 известен способ получения МТБЭ и бедного изобутеном потока с 4 атомами углерода. При этом реакция потока с 4 атомами углерода, содержащего как изобутен, так и линейные бутены, с метанолом осуществляется в реактивной перегонной колонне, в которой благодаря конструктивным мероприятиям реакцию и перегонку можно осуществлять при различных давлениях. Обусловленное различными давлениями разделение колонны на перегонную часть и реактивную часть требует больших затрат на конструкцию. Относительно чистоты получаемых продуктов ничего не сказано в американском патенте. Для реактивной перегонной колонны упомянуто большое флегмовое число (до 20:1).

В патенте США №5120403 описывается проведение той же реакции в реактивной перегонной колонне, в которой катализатор находится в жидкой фазе реакционной смеси. Хотя в жидкой фазе лучше протекает реакция до МТБЭ, но проведение перегонки является затруднительным, из-за чего не обеспечено разделение компонентов для получения высокочистых продуктов.

В заявке ЕР №0885866 раскрываются 6 вариантов осуществления способа получения МТБЭ и бедного изобутеном потока с 4 атомами углерода путем реакции содержащего изобутен и н-бутены потока углеводорода с 4 атомами углерода с метанолом. Общим признаком всех вариантов является последовательное включение по меньшей мере одного предварительного реактора, реактивной перегонной колонны и дополнительного реактора.

Во всех трех вышеупомянутых литературных источниках ничего не сказано ни о качестве МТБЭ, ни о содержании изобутена в остаточном потоке с 4 атомами углерода.

В патенте США №5368691 описывается реакция содержащей изобутен и линейные бутены смеси углеводорода с 4 атомами углерода с метанолом до МТБЭ и потока с 4 атомами углерода с линейными бутенами, осуществляемая в реактивной перегонной колонне. При этом получают МТБЭ в качестве кубового продукта с чистотой 98%, что не удовлетворяет требованиям к применяемому в качестве растворителя МТБЭ. Согласно примеру получают головной продукт с остаточным содержанием изобутена 1,4%. Такое большое содержание изобутена является слишком высоким для осуществления дальнейшей переработки до чистого н-бутена. Флегмовое число колонны составляет 0,5:1 -5:1.

Дальнейший способ получения МТБЭ и бедного изобутеном потока с 4 атомами углерода в реактивной перегонной колонне известен из патента США №4475005. При этом колонна работает с флегмовым числом 1. Содержание изобутена в погоне составляет 4830 ч/мил. по весу. Такое остаточное содержание является слишком высоким для получения чистого 1-бутена.

Поскольку известные способы не дают удовлетворительных результатов относительно содержания изобутена в головном продукте или в полученном из него рафинате II и/или относительно качества получаемого МТБЭ и/или капиталовложений или энергозатрат, необходимо было разработать способ, по которому получают рафинат II, пригодный для связанного с меньшими затратами получения 1-бутена, и который одновременно позволяет получить МТБЭ, пригодный в качестве растворителя.

Неожиданно было найдено, что при реакции метанола с олефиновой смесью с 4 атомами углерода на кислом катализаторе в двухступенчатой установке, в которой реактивная перегонная колонна является второй стадией, можно получать общую конверсию бутена больше 99,9% и почти свободный от изобутана рафинат II с одновременным получением практически свободного от примеси МТБЭ, если в реактивной перегонной колонне соблюдают определенные условия реакции, отличающиеся флегмовым числом, температурой и давлением.

Объектом изобретения является способ получения метил-трет.-бутилового эфира и почти свободной от изобутена смеси углеводородов с 4 атомами углерода путем взаимодействия содержащего изобутен потока углеводородов с 4 атомами углерода с метанолом на кислом катализаторе в одном или нескольких реакторах до получения равновесия в отношении метил-трет.-бутилового эфира с последующим взаимодействием оставшегося в смеси изобутена в реактивной перегонной колонне на кислой ионообменной смоле, при этом реактивную перегонную колонну эксплуатируют при давлении в диапазоне 3-15 бар абс., температуре в реакционной зоне, равной 55-75°С, и флегмовом числе менее 1.

Благодаря высокой конверсии головной продукт содержит менее 450 ч/мил. по весу изобутена и поэтому он очень хорошо пригоден для получения чистого 1-бутена. Получаемый МТБЭ имеет чистоту, которая позволяет использовать его в качестве растворителя.

Флегмовое число означает соотношение флегмы к отводимому из колонны потоку дистиллята.

То, что при низком флегмовом числе и низких температурах в катализаторном слое получают лучшую конверсию изобутена, чем при высоком флегмовом числе является неожиданным постольку, поскольку из литературы вытекает обратное.

Так, например, в следующих литературных источниках указывается, что подобно перегонке степень взаимодействия содержащих изобутен потоков с 4 атомами углерода с метанолом до МТБЭ в реактивной перегонной колонне увеличивается с повышающимся флегмовым числом (см. Лауренс А. Смис, Д. Херн, Catalytic Destillation, Proc. intersoc. Energy Convers. Conf. (1984) 19-ая, (том 2), стр.998-1002; Мигель А. Исла, Хоразио А Иразоки, Modeling, Analysis aand Simulation of a Methyl fret-Butyl Ether Reactive Destillation Column, Ind. Eng. Chem. Res. 1966, 35, стр.2696-2708; Хошанг Зюбвалла, Джеймс Р. Фер, Design Guideline for Solid-Catalyzed Distillation Systems, Ind. Eng. Chem. Res. 1999, 38, стр.3696-3709) или „Rate-Based Modeling of Reactive Destillation Systems”, В. Пинджала, Т.Л. Маркер и др., Topical Conference on Separations Technologies АТСhЕ, 1-6, 11, 1992. Следовательно, установление низкого флегмового числа отходит от существующего мнения специалистов.

Предлагаемый способ имеет ряд преимуществ. Предлагаемым способом можно получать дистиллят, который благодаря содержанию изобутена менее 450 ч/мил. по весу, в пересчете на углеводороды с 4 атомами углерода и/или содержанию МТБЭ менее 0,5 ч/мил. по весу (за исключением метанола) является пригодным для получения чистого 1-бутана, содержащего менее 1000 ч/мил. по весу изобутена. МТБЭ имеет такое высокое качество, что его можно использовать как для сырья для получения высокочистого изобутена, как и в качестве растворителя.

Кроме того, понижение флегмового числа приводит к значительной экономии пара, благодаря чему для проведения предлагаемого способа требуется меньше энергии.

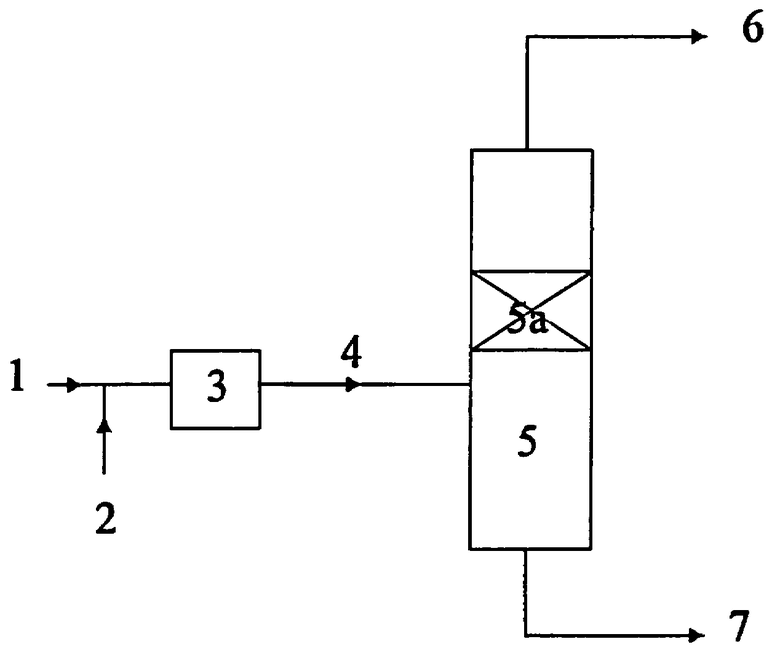

Согласно предлагаемому способу взаимодействие изобутена с метанолом до МТБЭ проводят в две стадии (см. чертеж). На первой стадии осуществляют реакцию изобутена в смеси с 4 атомами углерода с метанолом в одном или нескольких реакторах до достижения термодинамического равновесия из МТБЭ, метанола и изобутена. Как правило, оно имеет место при конверсии изобутена, равной от 94 до 96%. Для проведения первой стадии можно использовать обычные реакторы с неподвижным слоем катализатора с теми же самыми катализаторами, которые описаны ниже для проведения второй стадии. Реакторы обычно работают при температуре 30-110°С и давлении 5-50 бар абс.

Составы получаемых таким образом реакционных смесей описаны в примерах. Как правило, эти смеси содержат менее 1 вес.% изобутена, который очень селективно превращают до МТБЭ на последующей второй стадии реактивной перегонной колонны.

Эта реактивная перегонная колонна содержит катализатор в усилительной части, а над и под слоем катализатора установлены тарелки или дистилляционные слои. Катализатор находится или в слое, например слое KataMax® (см. заявку ЕР 0428265), KataPak® (см. заявку ЕР 0396650 или в MultiPak® (промышленный образец DE №2987007.3), или нанесен полимеризацией на формованные изделия (см. патент США №5244929).

Зона над слоем катализатора состоит из 5-20, в частности 10-15 разделительных ступеней. Перегонное действие зоны катализатора составляет 1-5 теоретических разделительных ступеней на метр высоты слоя. Зона под катализатором содержит 12-36, в частности 20-30 разделительных ступеней.

В качестве катализатора на обеих стадиях используют твердое вещество с кислыми центрами на его поверхности, которое не является растворимым ни в исходной смеси, ни в смеси продуктов. При условиях реакции из катализатора не должны выделяться кислые вещества в смесь продуктов, поскольку это приводило бы к снижению выхода.

Что касается активности катализаторов, то следует сказать, что при условиях реакции они обеспечивают присоединение метанола к изобутену, присоединение же к линейным бутенам практически не происходит. Кроме того, они не должны каталитизировать олигомеризацию олефинов и образование диметилэтилового эфира.

В качестве кислых катализаторов для проведения предлагаемого способа пригодны твердые ионообменные смолы с сульфокислотными группами. В качестве пригодных ионообменных смол следует назвать, например, такие смолы, которые получают путем сульфонирования конденсатов фенола и альдегида или соолигомеров ароматических синильных соединений. В качестве примеров для получения соолигомеров следует назвать: стирол, винилтолуол, винилнафталин, винилэтилбензол, метилстирол, винилхлорбензол, винилксилол и дивинилбензол. Получаемые путем реакции стирола с дивинилбензолом соолигомеры используют в качестве сырья для получения ионообменных смол с сульфокислотными группами. Смолы можно получать гелеобразными, макропористыми или губчатыми. Сильнокислые смолы типа стирола и дивинила имеются в торговле под следующими торговыми названиями: Duolite C20, Duolite C26, Amberlyst A35, Amberlite IR-120, Amberlite 200, Dowex 50, Lewatit SPC 118, Lewatit SPC 108, K2611, K2621, ОС 1501.

Свойства этих смол, в частности удельную поверхность, пористость, стабильность, способность к набуханию или усадке и емкость ионита можно изменять в процессе их получения.

При осуществлении предлагаемого способа ионообменные смолы можно использовать в водородной форме. Предпочтительно используют макропористые смолы, такие как, например, Lewatit SCP 118, Lewatit SCP 108, Amberlyst A15 или Amberlyst A35, K2621. Объем пор составляет 0,3-0,9 мл/г, в частности 0,5-0,9 мл/г. Величина зерен смолы составляет 0,3 мм - 1,5 мм, в частности 0,5 мм - 1,0 мм. Гранулометрический состав можно выбирать уже или шире. Так, например, можно использовать ионообменные смолы с крайне единой величиной зерен (монодисперсные смолы). Емкость ионнита составляет 0,7-2,0 моль/л, в частности 1,1-2,0 моль/л, в пересчете на поставляемую форму.

В качестве сырья для осуществления предлагаемого способа можно использовать смеси углеводородов с 4 атомами углерода, которые содержат как изобутен, так и линейные бутены, однако не содержат производные ацетилена и менее 8000 ч/мил. по весу бутадиена. Технические смеси, которые могут содержать как изобутен, так и линейные бутены, представляют собой, например, фракции легкого бензина из нефтеперерабатывающих заводов, фракции с 4 атомами углерода, получаемые путем крекинга в кипящем слое или путем парового крекинга, смеси синтеза Фишер-Тропша, смеси дегидрирования бутанов, смеси скелетной изомеризации линейных бутенов, смеси, получаемые путем метатезиса олефинов и других технических процессов.

После удаления многократно ненасыщенных соединений эти смеси можно использовать при проведении предлагаемого способа. Так, например, пригодную исходную фракцию с 4 атомами углерода парового крекинга можно получать путем экстракции бутадиена или его селективного гидрирования до линейных бутенов. Эта смесь (рафинат I или селективно гидрированная фракция с 4 атомами углерода крекинга) состоит из н-бутана, изобутана, трех линейных бутенов и изобутена и является предпочтительным сырьем для предлагаемого способа.

Исходную смесь углеводородов можно подавать вместе с метанолом на первую стадию. В качестве катализаторов пригодны те же самые или подобные катализаторы, которые используют в реактивной перегонной колоне. При этом получают смесь, в которой изобутен, метанол и МТБЭ находятся в равновесии. Предпочтительной формой выполнения предлагаемого изобретения является получение на первой стадии равновесной смеси или смеси, близкой к равновесию, и подавать ее в реактивную перегонную колонну (вторая стадия).

В подаваемой на вторую стадию реакционной смеси может содержаться больше метанола, чем это требуется для полной конверсии имеющегося еще изобутена. Однако избыток метанола следует ограничить с тем, чтобы, с одной стороны, имелось достаточное количество метанола для образующегося азеотропа из метанола и углеводородов с 4 атомами углерода, и, с другой стороны, метанол не попал в кубовой продукт, так что можно получать отвечающий спецификации МТБЭ (содержание метанола менее 5000 ч/мил. по весу).

В случае, если содержание метанола в подаваемой на вторую стадию смеси ниже максимально допустимого значения, то дополнительный метанол можно добавлять к смеси перед ее подачей. Кроме того, метанол можно подавать в верхнюю часть реактивной перегонной колонны через отдельное приспособление.

Независимо от состава, давления реакции в колонне и расхода температура подаваемой на вторую стадию смеси составляет 50-80°С, предпочтительно 60-75°С.

Средняя температура в катализаторной зоне составляет в зависимости от давления в колонне предпочтительно 55-70°С, особенно предпочтительно 58-67°С.

Реактивная перегонная колонна работает при давлениях в верхней части колонны 3-15 бар абс., предпочтительно 5-9 бар абс., в частности 7-8,5 бар абс..

Гидравлическая нагрузка в каталитическом слое колонны составляет предпочтительно 10-110%, в частности 20-70% нагрузки при пределе заполнения колонны текущими средами. Под понятием “гидравлическая нагрузка” перегонной колонны понимается равномерная нагрузка по поперечному сечению колонны массами поднимающегося дарового потока и сходящего жидкостного потока. Верхний предел нагрузки характеризует максимальную нагрузку паром или рециркуляционной жидкостью, выше которого понижается разделительное действие вследствие уноса или подпорки рециркуляционной жидкости поднимающимся паровым потоком. Нижний предел нагрузки характеризует минимальную нагрузку, ниже которого разделительное действие падает или прекращается вследствие нерегулярного течения или разгрузки колонны, как, например, тарелок (см. Ваук/Мюллер, „Grundoperationen chemischer Verfahrenstechnik”, стр.626, ФЭБ Дойчер Ферлдаг фюр Грундштоффиндустри).

При пределе заполнения колонны текущими средами передаваемые газом на жидкость напряжения сдвига становятся такими большими, что общее количество жидкости уносится газом в виде капелек или в колонне имеет место инверсия фаз (см. И.Маковяк, „Fluiddynamik von Kolonnen mit modernen Füllkörpern und Packungen für Gas/Flüssigkeitssysteme”, издатальство Отто Залле, 1991).

В предлагаемом способе экплуатируют колонну с флегмовым числом менее 1, в частности более 0,6 и менее 1, предпочтительно 0,7-0,9.

При таких флегмовых числах получают изобутен с остаточной концентрацией в рафинате II менее 450, предпочтительно 400, особенно предпочтительно менее 300 ч/мил. по весу (в пересчете на смесь с 4 атомами углерода в погоне). Оптимальное флегмовое число зависит от расхода состава подаваемой смеси и давления колонны. Однако оно всегда находится в вышеприведенном диапазоне.

На второй стадии предлагаемого способа можно получать головной продукт, содержащий смесь углеводородов с 4 атомами углерода и метанол, в котором содержание изобутена составляет менее 450, предпочтительно менее 400, особенно предпочтительно менее 300 ч/мил. по весу, а также кубовой продукт, содержащий МТБЭ с содержанием метил-втор-бутилового эфира (далее: “МВБЭ”), равным менее 2500 ч/мил. по весу.

Этот головной продукт можно разделять на смесь углеводородов с 4 атомами углерода и метанол, причем смесь углеводородов с 4 атомами углерода содержит менее 0,5 ч/мил. по весу МТБЭ и/или трет.-бутилового спирта.

Кубовой продукт реактивной перегонной колонны предпочтительно состоит из МТБЭ с менее 2500 ч/мил. по весу МВБЭ и менее 2500 ч/мил. по весу углеводородов с 8 атомами углерода. Дальнейшая очистка МТБЭ является ненужной, если его используют в качестве компонента для карбюраторного топлива.

Из головного продукта можно отделять метанол, например, путем экстракции водой. Из получаемого таким образом рафината II можно удалять следы бутадиена путем селективного гидрирования. Эту смесь можно разделять перегонкой на 1-бутен, изобутан и смесь из 2-бутенов, н-бутана или 1-бутена, 2-бутена и н-бутана.

Получаемый таким образом чистый 1-бутен содержит менее 1000 ч/мил. по весу изобутена и является пользующимся спросом промежуточным продуктом. Его используют, например, в качестве сомономера при получении полиэтилена низкой или высокой плотности, а также сополимеров этилена и пропилена. Кроме того, он может использоваться в качестве средства алкилирования и в качестве сырья для получения бутан-2-ола, окиси бутена и валеральдегида.

Кроме того, получаемый согласно изобретению почти свободный от изобутена рафинат II находит применение для получения олигомеров н-бутена, в частности по процессу Октола.

Оставшиеся после отделения или реакции линейных бутенов из рафината II углеводороды можно перерабатывать до изобутана и н-бутана, в случае необходимости после гидрирования.

Получаемый в реактивной перегонной колонне в качестве кубового продукта МТБЭ можно использовать для различных целей. Поскольку он содержит только крайне низкое количество МВТЭ, он хорошо пригоден для получения высокочистого изобутена путем обратного расщепления, поскольку линейные бутены практически не могут образовываться (в результате обратного расщепления МВБЭ). Расщепление МТБЭ можно осуществлять, например, согласно заявке DE 10020943.2.

Вследствие низкого содержания побочных продуктов (МВБЭ и олефинов с 8 атомами углерода) получаемый таким образом МТБЭ можно использовать после отделения остаточного спирта в качестве растворителя в аналитике или при проведении органических синтезов.

Кроме того, его можно также использовать в качестве карбюраторного топлива.

Приложенный чертеж изображает блок-схему установки, в которой можно осуществлять предлагаемый способ.

Смесь углеводородов с 4 атомами углерода (рафинат I или селективно гидрированная крекинговая фракция с 4 атомами углерода) 1 подвергают взаимодействию с метанолом 2 в реакторе 3, содержащем кислую ионообменную смолу, до содержащей МТБЭ реакционной смеси 4, которую подают в реактивную перегонную колонну 5 ниже слоя катализатора 5а. В качестве головного продукта 6 получают метанол и поток с 4 атомами углерода, содержащий менее 300 ч/мил. по весу изобутена. В качестве кубового продукта 7 отводят МТБЭ.

Нижеследующие примеры поясняют изобретение без ограничения объема по формуле изобретения.

Пример 1: (сравнительный)

Реакцию смеси с 4 атомами углерода указанного в таблице 1 состава проводят в реактивной перегонной колонне (см. чертеж), содержащей ионит марки Амберлист А15 в виде слоя КАТАМАКС. Слой размещен в верхней части колонны. Выше места притока находятся разделительные тарелки, т.е. три слоя КАТАМАКС, включающих по одному распределителю жидкости, а над ними снова дистилляционные тарелки. Ниже места притока находятся отгонные элементы достаточных размеров с тем, чтобы осуществить отделение углеводородов с 4 атомами углерода от МТБЭ.

Колонну эксплуатируют при давлении в верхней части 8,2 бар абс., температуре в слоях в направлении снизу вверх, равной 65,8°С, 65,4°С и 65°С соответственно, при гидравлической нагрузке в каталитических слоях 36% и флегмовом числе 1,02. При этом конверсия бутана в реактивной перегонной колонне составляет 93,4%, что является недостаточным для достижения необходимой остаточной концентрации изобутена в рафинате (см. анализы в таблице 1Б).

Состав потоков в реактивной перегонной колонне

Распределение углеводородов с 4 атомами углерода в притоке и погоне колонны (в пересчете на 100%)

Пример 2 (согласно изобретению)

Реактивную перегонную колонну эксплуатируют при одинаковом давлении (8,2 бар абс.), температуре в слоях 66,5°С, 66,2°С и 65,8°С соответственно, одинаковой гидравлической нагрузке в каталитических слоях 36% и сравниваемом составе притока, как в примере 1. В колонне изменяют флегмовое число, которое понижают до 0,89. Аналогично примеру 1 в таблицах 2А и 2Б сведены данные по составу потоков, по которым можно определить конверсию и селективность.

Состав потоков в реактивной перегонной колонне

Распределение углеводородов с 4 атомами углерода в притоке и погоне колонны (в пересчете на 100%)

Пример 2 показывает преимущества уменьшения флегмового числа с 1,02 по сравнительному примеру 1 до 0,89. Согласно примеру 1 концентрация изобутена в погоне составляет 0,018%, в пересчете на углеводороды с 4 атомами углерода. В отличие от погона примера 1 этот погон пригоден для получения 1-бутена с содержанием изобутена, равным менее 1000 ч/мил. по весу.

Пример 3 (согласно изобретению)

Реактивную перегонную колонну эксплуатируют при давлении 7,4 бар абс., температуре в слоях 62,2°С, 62,0°С и 61,6°С соответственно, гидравлической нагрузке в каталитических слоях 37% и флегмовом числе 0,89. Аналогично примеру 1 в таблицах ЗА и ЗБ сведены данные по составу потоков в колонне.

Состав потоков в реактивной перегонной колонне

Распределение углеводородов с 4 атомами углерода в притоке и погоне колонны

Пример 3 показывает, что при одинаковом флегмовом числе, как в примере 2 концентрацию МВБЭ в кубовом продукте можно снизить без того, чтобы содержание изобутена повысилось в погоне. Кубовой продукт такого качества пригоден для получения МТБЭ, применяемого в качестве растворителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЭФИРНОГО ПРОДУКТА (ВАРИАНТЫ) | 1997 |

|

RU2167848C2 |

| Способ получения трет-олефинов @ - @ | 1982 |

|

SU1176825A3 |

| СПОСОБ ЭТЕРИФИКАЦИИ-ГИДРИРОВАНИЯ | 1996 |

|

RU2165405C2 |

| Способ получения метил-трет-бутилового эфира | 1979 |

|

SU1367854A3 |

| СПОСОБ ОЧИСТКИ СОДЕРЖАЩИХ МТБЭ СМЕСЕЙ И ПОЛУЧЕНИЯ ИЗОБУТИЛЕНА ПУТЕМ РАСЩЕПЛЕНИЯ СОДЕРЖАЩИХ МТБЭ СМЕСЕЙ | 2011 |

|

RU2574729C9 |

| Способ получения топливной смеси | 1981 |

|

SU1034610A3 |

| УДАЛЕНИЕ ПАРАФИНА ИЗ ПОТОКОВ, ИМЕЮЩИХ В СВОЕМ СОСТАВЕ С4 | 2017 |

|

RU2722665C1 |

| СЕЛЕКТИВНЫЕ ДИМЕРИЗАЦИЯ И ЭТЕРИФИКАЦИЯ ИЗОБУТИЛЕНА ПУТЕМ КАТАЛИТИЧЕСКОЙ ПЕРЕГОНКИ | 2019 |

|

RU2771814C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 2001 |

|

RU2200148C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ТРЕТИЧНЫХ ОЛЕФИНОВ C-C | 1992 |

|

RU2005710C1 |

Использование: нефтехимия.

Сущность: содержащий изобутен поток углеводородов с 4 атомами углерода контактирует с метанолом на кислом катализаторе в одном или нескольких реакторах до получения равновесия в отношении метил-трет.-бутилового эфира с последующим взаимодействием оставшегося в смеси изобутена в реактивной перегонной колонне на кислой ионообменной смоле. Реактивную перегонную колонну эксплуатируют при давлении в диапазоне 3-15 барабс., температуре в реакционной зоне, равной 55-75°С, и флегмовом числе менее 1. Технический результат: повышение качества целевых продуктов. 9 з.п. ф-лы, 1 ил., 6 табл.

| Устройство для механических испытаний полимерных материалов | 1979 |

|

SU885866A2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ | 1991 |

|

RU2026281C1 |

| US 5368691 A, 29.11.1994 | |||

| US 4797133 A, 10.01.1989. | |||

Авторы

Даты

2005-04-27—Публикация

2001-10-18—Подача