Изобретение относится к области обработки металлов давлением, в частности трубному производству, в частности к трубопрокатному и трубопрессовому производству и может быть использовано при производстве бесшовных труб как нефтяного сортамента, в качестве подготовки для нарезки резьбы, так и для гладких труб общего назначения. Кроме того, возможно использование для подготовки стыков труб под сварку в различных отраслях промышленности: строительстве трубопроводов, машиностроении, судостроении и пр.

Технологический процесс производства труб любым способом предусматривает определенную разницу геометрии концов и центральной части трубы. Здесь и далее «Краевой эффект». Это обусловлено существенной разницей условий деформирования металла в процессе передела. В общем случае в процессе формообразования трубы, проходящем постепенно, вдоль оси трубы (трубной заготовки), в деформировании каждого элементарного объема металла принимают участие соседние объемы - ранее продеформированный металл (помогает деформации) и следующий за деформируемым участком (сопротивляется деформации). Процесс формообразования трубы является установившимся в центральной части трубы на некотором расстоянии от торцов (данное расстояние зависит от многих факторов: диаметра трубы, толщины стенки, способа формовки, температуры нагрева - от комнатной температуры до температур, близких к температуре плавления металла - и пр.). На концах труб в силу краевого эффекта создается геометрия, отличная от центральной части. Исключением могут служить непрерывные способы производства труб, например, производство спиральношовных труб с применением конвенционального процесса, когда формовка и сварка рабочих швов производится одновременно, а исходным материалом служит непрерывная полоса металла, образуемая приваркой переднего края каждого нового рулона (листа) к заднему краю ранее сваренной и частично сформованной полосы.

Известен cпособ подготовки концов труб нефтяного сортамента под нарезку резьбы, включающий деформацию на прессе, отличающийся тем, что в процессе деформации концу трубы на длине 10-35 мм от ее торца в направлении тела трубы придают форму усеченного конуса с диаметром малого основания на 2-10 мм меньше наружного диаметра трубы и с диаметром большого основания, равным наружному диаметру трубы, с сохранением исходной толщины стенки (патент № 2 555 305 B21B 21/00 (2006.01) опубл. 10.072015 г.). Данный способ хорошо применим для создания условий для захода режущего инструмента для нарезки конической резьбы на концах труб, но и он не обеспечивает требуемую форму концевого участка трубы на всю длину резьбовой части, длина которой может составлять более 100 мм. При достаточно глубоких отклонениях от цилиндрической формы концов обрабатываемых таким образом труб возможно получение резьбы неполного профиля на расстоянии более 35 мм от торца, а также образование черновин. Во всех случаях это приводит недостаточной герметичности резьбового соединения, а также к снижению его долговечности.

Также известен способ калибровки концов труб (Авторское свидетельство СССР № 547250 - опубл. 27.04.77), состоящий в обжиме нагретого до пластического состояния конца трубы матрицей по наружной поверхности с одновременным деформированием металла со стороны внутренней поверхности вибрируемым калибр-дорном. Недостатки данного способа очевидны: сталь, даже нагретая выше температуры перехода в аустенитное состояние (это ~ 1000°C для большинства углеродистых низколегированных сталей), обладает упругостью, и, как следствие, после завершения калибровки и снятия матрицы, возникает упругий возврат, т.е. частичное возвращение исходной геометрии.

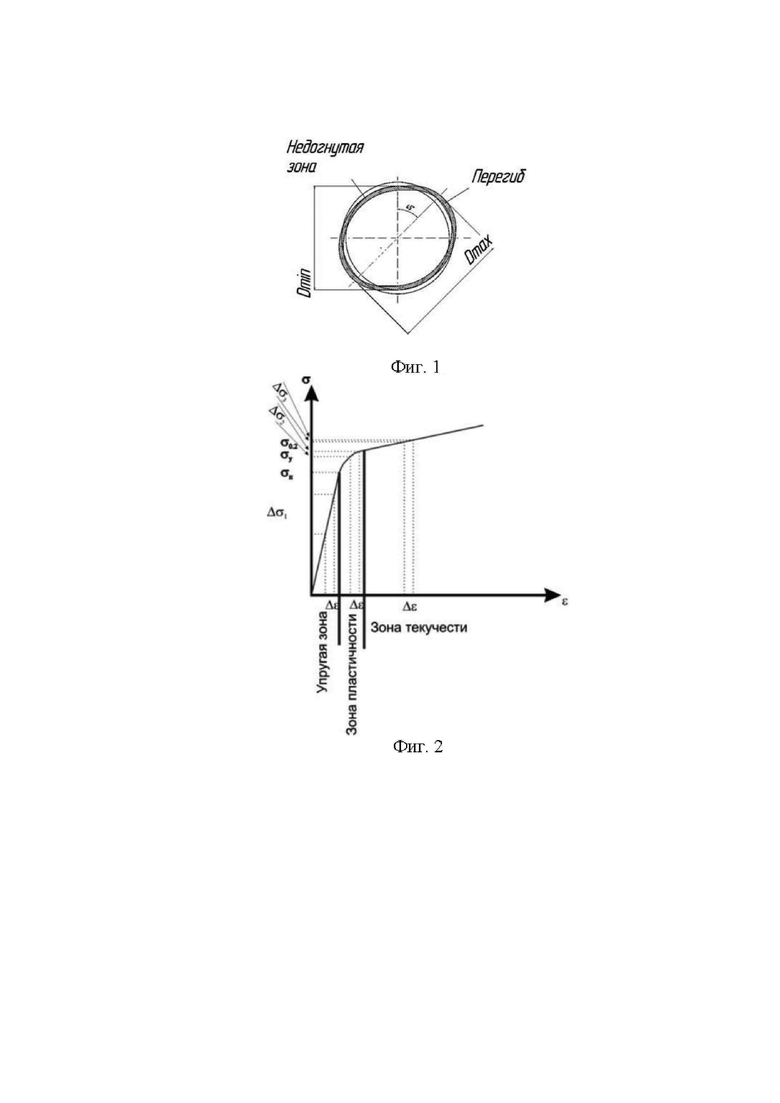

Во всех случаях результаты калибровки (правки) круглыми калибрующими инструментами зависят от исходной геометрии трубы. На фигуре 1 показана характерная форма поперечного сечения концевой части трубы. Общая форма, представляя собой некоторую непараметрическую замкнутую кривую, содержит один или несколько участков перегиба (на фиг.1 их два), где радиус кривизны меньше номинального радиуса трубы, а также один или несколько недогнутых зон, соответственно, с радиусами кривизны больше номинального. Общую оценку «некруглости» трубы, таким образом, можно оценивать двум по количественным критериям: контрольному - по разности Dmax и Dmin (фиг. 1), далее условно именуемая Овальность, и аналитическому, представляющую собой обобщенную сумму всех элементарных отклонений от круглой формы, так, что:

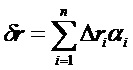

, где n - общее количество элементарных дуг окружности, описывающих форму трубы, Δri - разность номинального радиуса трубы и радиуса кривизны i-той элементарной дуги, αi - угол i-той элементарной дуги, исчисляемый в радианах. При этом очевидно, что для исходной трубы

, где n - общее количество элементарных дуг окружности, описывающих форму трубы, Δri - разность номинального радиуса трубы и радиуса кривизны i-той элементарной дуги, αi - угол i-той элементарной дуги, исчисляемый в радианах. При этом очевидно, что для исходной трубы

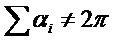

, несмотря на то, что элементарные отклонения имеют разные знаки, а также

, несмотря на то, что элементарные отклонения имеют разные знаки, а также

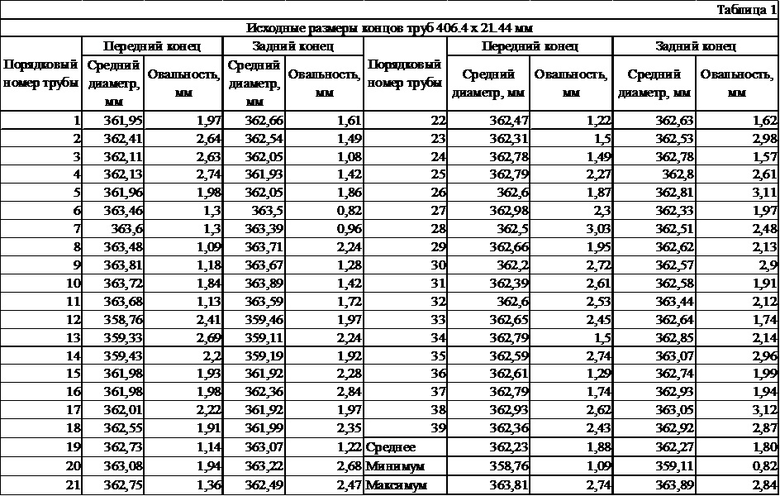

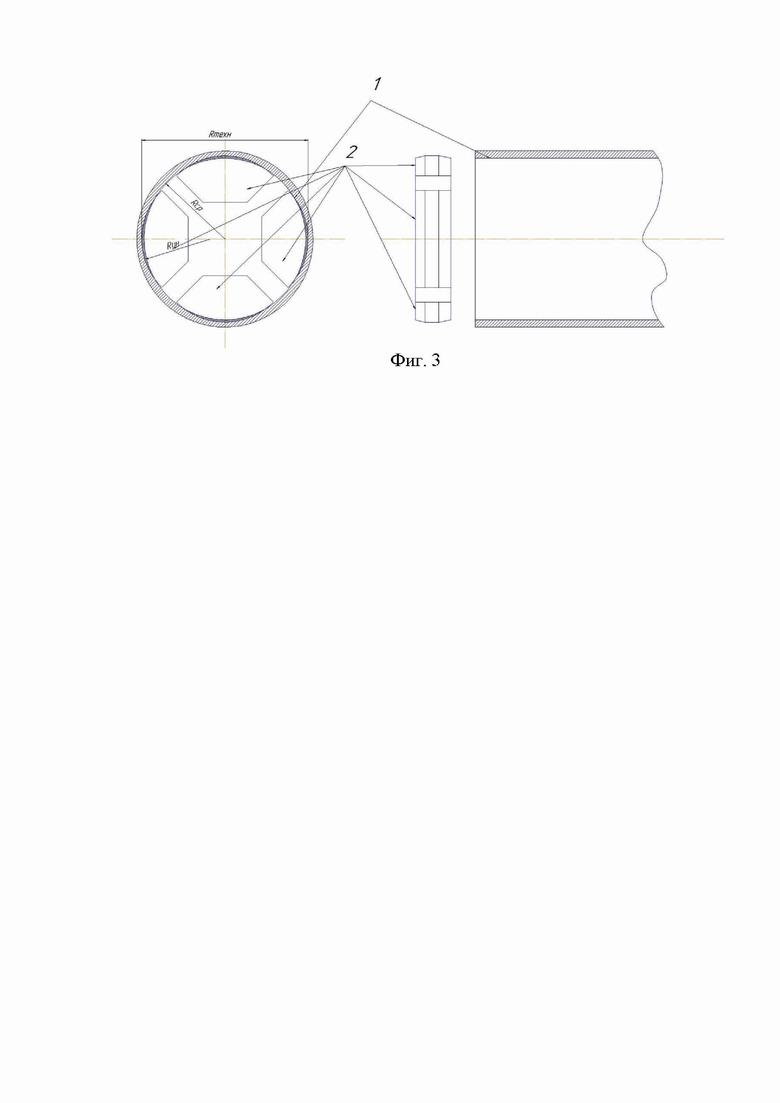

Таким образом, при калибровке трубы (конца трубы) во всех случаях требуются одновременно деформации разных знаков - и растягивающие (увеличивающие радиус кривизны), и сжимающие (соответственно, снижающие радиус). Решения, используемые для калибровки труб, чаще всего состоят в том, что всему периметру трубы сообщается заведомо избыточная растягивающая, или сжимающая деформация. В случаях, когда требуется сохранить исходный периметр конца трубы, знак деформаций чередуется. Реализуется это всегда посредством напрессовки на тело трубы некоторой пресс-формы с требуемой геометрией и размерами. Однако развитие деформации в процессе калибровки происходит неравномерно по периметру трубы благодаря физической нелинейности процесса. Таким образом, в процессе правки конца трубы с профилем, показанным на фиг. 1, и применением внутреннего инструмента (дорна) с цилиндрической рабочей частью и заходным конусом, раньше всего начнется и будет происходить с наибольшей скоростью деформирование участков перегиба, как зон, где концентрируются напряжения, где деформация требует наименьших энергетических затрат. При этом, как только деформация на данных участках достигнет зоны текучести (см. фиг. 2), деформация остальной части профиля трубы прекратится. Действительно, всякое приращение деформации Δε в зоне текучести потребует приращение напряжения Δσ существенно меньшее, чем в упругой зоне (при напряжении ниже предела упругости), и меньшее, чем в зоне пластичности (между пределами упругости и текучести). Благодаря всему вышеизложенному, избыточное растяжение или сжатие профиля трубы приводит к избыточной деформации в концентраторах напряжений, т.е. в местах с наиболее искаженной геометрией и, в общем случае, к изменению направления овальности, т.е. замене местами осей. Дополнительно, если калибровка конца трубы осуществляется раздачей, на деформируемых участках образуется утонение стенки, поскольку вся абсолютная величина растяжения не распределяется по периметру трубы, а концентрируется на нескольких узких участках. Учитывая все вышеизложенное, следует считать, что для достижения круглой формы трубы общая деформация должна быть превышать значение δε (см. выше) на величину, равную упругому возврату. Данное требование может быть реализовано подбором размеров калибрующего инструмента применительно к исходной геометрии каждой конкретной трубы. В условиях реального трубопрокатного производства неизбежна изменчивость процесса, приводящая к тому, что каждая труба имеет свои собственные отклонения от круглой формы, особенно концы. В таблице 1 приведены данные по исходной геометрии концов труб размером 406.4 х 21.44 мм - данные по внутреннему диаметру.

Рассматриваемая партия труб была изготовлена в минусовой допуск по диаметру - для 100 % калибровки концов труб раздачей. Допуск на овальность составлял 1.5 мм. При этом, несмотря на то, что часть труб по обоим концам укладывалась в допуск, калибровка концов таких труб также производилась - для обеспечения допуска по диаметру. В результате калибровки посредством запрессовки внутреннего калибра (калибровка раздачей) в допуск по овальности вошли концы только тех труб, которые имели исходную овальность в районе максимальных значений - от 2.5 до 3 мм. Наихудшие результаты калибровки были показаны на трубах, имеющих минимальную исходную овальность концов.

Учитывая все вышеизложенное, техническая задача может быть сформулирована следующим образом: найти способ калибровки концов бесшовных труб каждого типоразмера/сортамента (диаметра, толщины стенки и класса прочности) с применением калибрующего инструмента постоянной формы для широкого диапазона исходной овальности.

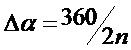

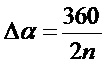

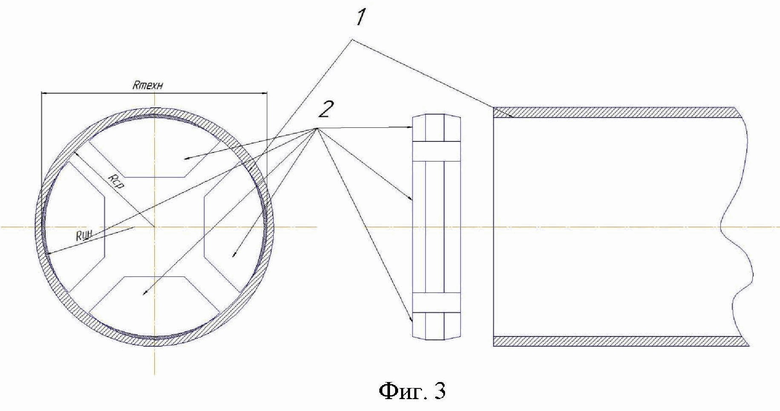

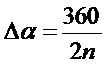

Поставленная техническая задача решается за счет того, что калибровку концов необходимо производить в два этапа: на предварительном этапе создается избыточная деформация с образованием нескольких зон перегиба посредством запрессовки внутрь трубы (фиг. 3. Поз 1) некруглого инструмента, представляющего собой в зависимости от диаметра трубы 3-8 осесимметричных секторов с радиусом кривизны 0.7-0.95 номинального внутреннего радиуса трубы (фиг. 3 поз. 2); основная калибровка производится аналогичным инструментом, повернутым относительно оси трубы на угол, равный (в градусах)

, где n - количество секторов инструмента. Для обоих этапов величина Rтехн, являющаяся функцией от расстояния от центра кривизны сектора до общего центра инструмента, представляет собой настраиваемый параметр, зависящий от номинального внутреннего диаметра трубы.

, где n - количество секторов инструмента. Для обоих этапов величина Rтехн, являющаяся функцией от расстояния от центра кривизны сектора до общего центра инструмента, представляет собой настраиваемый параметр, зависящий от номинального внутреннего диаметра трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ПРЯМОШОВНЫХ СВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2020 |

|

RU2756090C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ СВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2014 |

|

RU2571298C2 |

| Способ сварки прямошовных труб большого диаметра | 2020 |

|

RU2757447C1 |

| Способ изготовления крутоизогнутых отводов | 1985 |

|

SU1340863A1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ХЛАДОСТОЙКИХ И КОРРОЗИОННО-СТОЙКИХ ТРУБ РАЗМЕРОМ 377×9-16 И 426×9-18 мм НА ТПУ 8-16 C ПИЛИГРИМОВЫМИ СТАНАМИ С ПОВЫШЕННЫМИ ТРЕБОВАНИЯМИ ПО КРИВИЗНЕ | 2013 |

|

RU2542150C2 |

| СПОСОБ ПРОКАТКИ БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ОБСАДНЫХ ТРУБ РАЗМЕРОМ 426х10-12 мм С УПОРНОЙ РЕЗЬБОЙ "БАТТРЕСС"-"ОТБТ-426" | 2005 |

|

RU2311239C2 |

| Пятиклетевой калибровочный стан для калибровки прямошовных электросварных труб | 2022 |

|

RU2817810C1 |

| Способ экспандирования труб | 2019 |

|

RU2763079C2 |

| Способ изготовления обечайки | 1988 |

|

SU1551439A1 |

| Способ обработки передельных горячекатаных труб-заготовок из стали для получения бесшовных холоднокатаных труб высокой точности | 2020 |

|

RU2733522C1 |

Изобретение относится к области обработки металлов давлением, в частности трубному производству. Способ правки концов бесшовных труб диаметром 114-508 мм на прессе включает подачу трубы в исходное положение, жесткую фиксацию трубы в зажимах, запрессовку калибрующего инструмента во внутреннюю полость трубы с последующим извлечением инструмента. Правку производят в два этапа с использованием некруглого инструмента, представляющего собой в зависимости от диаметра трубы 3-8 осесимметричных регулируемых по радиальному положению секторов с радиусом кривизны 0,7-0,95 номинального внутреннего радиуса трубы. Каждый сектор имеет цилиндрическую рабочую и конические входную и выходную части с углами 4-15°. Второй этап производят упомянутым инструментом, повернутым относительно продольной оси инструмента на угол Δα, определяемый в градусах как:  , где n - принятое количество секторов инструмента. В результате обеспечивается правка концов труб широкого диапазона исходной овальности. 3 ил., 1 табл.

, где n - принятое количество секторов инструмента. В результате обеспечивается правка концов труб широкого диапазона исходной овальности. 3 ил., 1 табл.

Способ правки концов бесшовных труб диаметром 114-508 мм на прессе, включающий подачу трубы в исходное положение, жесткую фиксацию трубы в зажимах, запрессовку калибрующего инструмента во внутреннюю полость трубы с последующим извлечением инструмента, отличающийся тем, что правку производят в два этапа с использованием некруглого инструмента, представляющего собой в зависимости от диаметра трубы 3-8 осесимметричных регулируемых по радиальному положению секторов с радиусом кривизны 0,7-0,95 номинального внутреннего радиуса трубы, а каждый сектор имеет цилиндрическую рабочую и конические входную и выходную части с углами 4-15°, при этом второй этап производят указанным инструментом, повернутым относительно продольной оси инструмента на угол Δα, определяемый в градусах как:

, где n - принятое количество секторов инструмента.

, где n - принятое количество секторов инструмента.

| Способ калибровки концов труб | 1972 |

|

SU547250A1 |

| СПОСОБ ПРАВКИ КОНЦОВ ТРУБ | 0 |

|

SU236415A1 |

| СПОСОБ КАЛИБРОВКИ КОНЦОВ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2005 |

|

RU2300434C2 |

| СПОСОБ КАЛИБРОВКИ КОНЦОВ ТРУБ | 2001 |

|

RU2218225C2 |

| JP 2003170223 A, 17.06.2003. | |||

Авторы

Даты

2021-10-28—Публикация

2020-12-03—Подача